[0001] Die Erfindung betrifft ein Verfahren zur Herstellung von Fasern aus einem Polymerisat

des Acrylnitrils mit Estern der Acryl-und/oder Methacrylsäure, das eine molare Konzentration

der Acrylnitrileinheiten im Bereich von 50 bis 96% aufweist.

[0002] Es ist bekannt, dass z.B. für die Fertigung von Bauelementen, wie Rohre, Platten,

Pflanzenkasten etc., Asbestfasern als Armierungsmaterial und/oder Füllkörper verwendet

werden. Weiter ist bekannt, dass Asbest nicht in unbegrenzten Mengen zur Ver- fügung

stehen wird und zu'denjenigen Naturstoffen gezählt werden muss, deren Vorräte sich

bald erschöpfen können. Aus diesem Grunde wird von Seiten der einschlägigen Industrie

immer wieder versucht, die Asbestfasern durch anderes Fasermaterial zu ersetzen, unter

anderem auch durch Fasern aus Kunststoffen, wie Polypropylen, Polyester, Polyamid

etc. Polypropylenfasern haben den Nachteil, dass die Adhäsion mit den hydraulischen

Bindemitteln resp. deren Erhärtungsprodukten schlecht ist; deshalb sind Versuche bekannt,

netzartig verbundene Polypropylenfasern zu verarbeiten. Polyester- und Polyamidprodukte,

welche sich zu Fasern aufspleissen lassen,

sich ebenfalls als ungeeignet, weil sie nicht alkali- fest sind. Andere Kunststoffe,

wie z.B. PVC, die von ihren chemischen Eigenschaften her gesehen für die Verarbeitung

zusammen mit hydraulischen Bindemitteln geeignet sein können, erweisen sich als wenig

aufspleissbar.

[0003] Nun hat sich, für die Fachwelt überraschend, gezeigt, dass sich extrudierte Schläuche

oder Bänder aus einem Polymerisat des Acrylnitrils mit Estern der Acryl- und/oder

Methacrylsäure, das eine molare Konzentration der Acrylnitrileinheiten im Bereich

von 50 bis 96 % aufweist, relativ leicht in feinste Fa- sern aufspleissen lassen,

welche ihrerseits, dank der polaren Gruppen dieses Polymerisates, eine äusserst gute

Haftung an Erhärtungsprodukten von Bindemitteln, aber auch an cellulosehaltigen Produkten,

aufweisen. Diese Hafteigenschaften prädestinieren die genannten gespleissten Fasern,

als leichtes Armierungs- und Füllmaterial eingesetzt zu werden.

[0004] Ziel der Erfindung ist es, solches Fasermaterial herzustellen. Erfindungsgemäss wird

dies wie folgt erreicht:

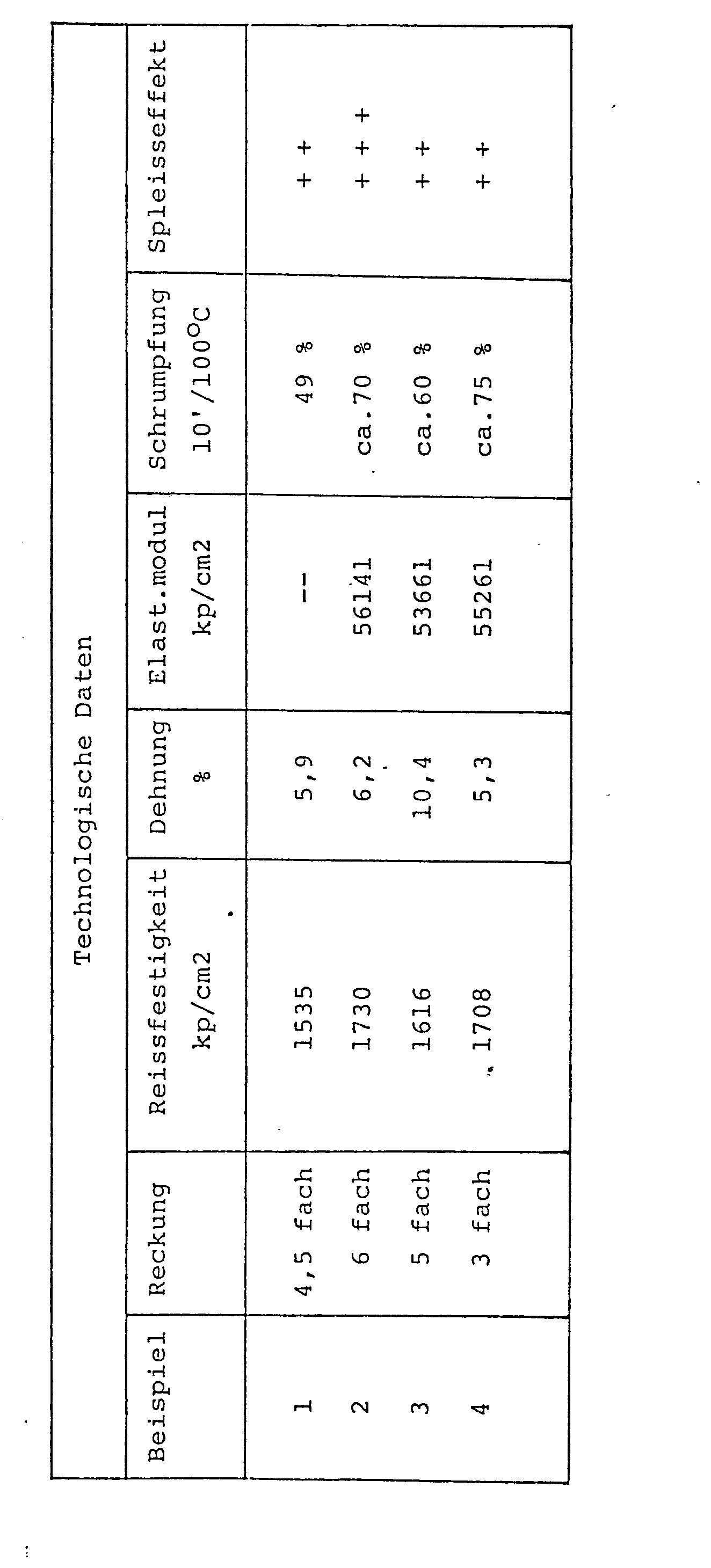

Mit einem Extruder, welcher mit einer Schlauchdüse ausgerüstet ist, wurde bei einer

Temperatur von 170 bis 185° C ein Polymerisat des Acrylnitrils mit Estern der Acryl-

und/oder Methacrylsäure, das eine molare Konzentration der Acrylnitrileinheiten im

Bereich von 50 bis 96 % aufweist, ein Schlauch von 16/14 mm Durchmesser extrudiert.

Dieser Schlauch wurde kurz nach dem Extruder, also noch im thermoplastischen Bereich,

um das 2-fache und nach dem Abzugswerk im thermoelastischen Bereich bei einer Temperatur

von 100 bis 150° C mittels eines Walzwerkes auf das 3- bis 11-fache gereckt. Es zeigt

sich nun, dass die Neigung zum Spleissen sich parallel mit der Erhöhung und Geschwindigkeit

der Reckung vergrössert. Vorzugsweise wird 4- bis 8-fach gereckt. Die Feinheit der

einzelnen Spleissfasern nimmt in zunehmendem Mass mit dem Anwachsen der Reckstrecke

zu.

[0005] Diese extrudierten, gereckten und gespleissten Schläuche oder Bänder können als Endlosfasern

oder im Stapel von 1 bis 10 mm inge geschnitten als Armierungsmaterial eingesetzt

werden.

[0006] Das Polymerisat kann auch ein Propfpolymerisat von Acrylnitril/ Alkylester der Acrylsäure

und/oder Methacrylsäure auf einem Copolymerisat aus Acrylnitril/Butadien und/oder

Isopren oder aus Alkylacrylaten sein.

[0007] Vorzugsweise wird ein Copolymerisat aus Acrylnitril und Alkylacrylat, aufgepropft

auf ein Copolymerisat aus Acrylnitril/ Butadien, im Handel unter dem Namen BAREX®

bekannt, verwendet.

[0008] Das Polymerisat kann Füllstoffe und Pigmente, wie Russ, TiO

2, Kreise, Hochofenschlacke etc., enthalten.

[0009] Die Herstellung der hydraulisch gebundenen Bauelemente selbst geschieht nach bekannten

Verfahren, die den Fabrikationsprozessen für Papier und Asbestzementplatten und -formstücke

nicht unähnlich sind:

Aufschlämmen mit Klebstoff resp. Zement und viel Wasser, Bildung eines Faservlieses

auf Sieben und Trocknen und Pressen desselben.

[0010] Das Mischungsverhältnis zwischen Fasern und Zement liegt je nach Faserlänge resp.

je nach den Anforderungen, die an das fertige Produkt gestellt werden, zwischen l

: 3 bis 1 : 15. Das Aufspleissen der geschnittenen Schlauchstücke in die einzelnen

Fasern kann auch erst beim Mischen mit den hydraulischen Bindemitteln geschehen.

1. Verfahren zur Herstellung von Fasern aus einem thermoplastischen Polymerisat des

Acrylnitrils mit Estern der Acryl- und/oder Methacrylsäure, das eine molare Konzentration

der Acryl- ! nitrileinheiten im Bereich von 50 bis 96 % aufweist, dadurch gekennzeichnet,

dass man das Polymerisat zu Bändern oder Schläuchen extrudiert, diese bei Temperaturen

zwischen 100 und 150° C uniaxial reckt und nach Abkühlen aufspleisst.

2. Verfahren nach Patentanspruch 1, dadurch gekennzeichnet, dass man als Polymerisat

ein Pfropfpolymerisat von Acrylnitril/Acrylsäureester, aufgepfropft auf ein Copolymerisat

aus Acrylnitril-Butadien und/oder Isopren, verwendet.