| (19) |

|

|

(11) |

EP 0 013 968 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

21.09.1983 Patentblatt 1983/38 |

| (22) |

Anmeldetag: 22.01.1980 |

|

|

| (54) |

Verfahren und Vorrichtung zum registerhaltigen Vorschub einer Wertstoffbahn und deren

Verwendung

Method and device for transporting a web in register and its use

Procédé et dispositif pour le transport en registre d'une bande de matériau et utilisation

de celle-ci

|

| (84) |

Benannte Vertragsstaaten: |

|

AT BE DE FR GB IT NL SE |

| (30) |

Priorität: |

25.01.1979 CH 765/79

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

06.08.1980 Patentblatt 1980/16 |

| (71) |

Anmelder: Tetra Laval Holdings & Finance SA |

|

1009 Pully (CH) |

|

| (72) |

Erfinder: |

|

- Ljungcrantz, Billy

CH-1618 Châtel-St-Denis (CH)

|

| (74) |

Vertreter: Müller, Hans-Jürgen, Dipl.-Ing. et al |

|

Müller, Schupfner & Gauger

Postfach 10 11 61

80085 München

80085 München (DE) |

| (56) |

Entgegenhaltungen: :

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung bezieht sich auf ein Verfahren und auf eine Vorrichtung zum registerhaltigen

Vorschub einer Werkstoffbahn und aufeinanderfolgenden Abtrennen einzelner Zuschnitte

mit bestimmter Länge von der Bahn der in den Oberbegriffen der Patentansprüche 1 und

5 genannten Gattungen, ausserdem auf eine Werkstoffbahn zur Verwendung bei einem solchen

Verfahren.

[0002] Beim Herstellen von beispielsweise Verpakkungszuschnitten durch wiederholtes Querschneiden

einer Werkstoffbahn mit einem aufgedruckten oder anderweitig aufgebrachten regelmässig

sich wiederholenden Muster ist es vielfach erforderlich oder erwünscht, dass das Querschneiden

immer in der Weise erfolgt, dass das Muster auf jedem Zuschnitt in einer bestimmten

Lage gegenüber den durch das Querschneiden gebildeten Zuschnittkanten angeordnet ist.

[0003] Ein Verfahren und eine Vorrichtung der eingangs genannten Gattung sind bereits bekannt

(US-A-2 049 135). Bei dem vorbekannten Verfahren wird die Bahn im Verlaufe ihrer Vorwärtsbewegung

angehalten, doch hat sich gezeigt, dass noch keine genügende Massgenauigkeit des abgeschnittenen

Trennschnittes erzielbar ist.

[0004] Darüber hinaus sind andere Abtrennverfahren bekannt (US-A-2 725101 und 3 435 717),

die aber die Massgenauigkeit ohne besonders hohen Aufwand auch noch nicht garantieren

können.

[0005] Einstellmarken werden im allgemeinen durch photoelektrisches Abtasten ermittelt,

wobei die Abtasteinrichtung über eine Regel- bzw. Steuereinrichtung zum Steuern der

Antriebsmittel verwendet werden. Auch hier ist der registergenaue Bahnvorschub nur

mit einem verhältnismässig hohen technischen Aufwand durchführbar.

[0006] Der Erfindung liegt die Aufgabe zugrunde, mit einfachen Mitteln für eine noch bessere

Massgenauigkeit der Zuschnitte zu sorgen.

[0007] Diese Aufgabe wird gelöst durch das im Patentanspruch 1 beanspruchte Verfahren, welches

vorzugsweise durch die im Patentanspruch 5 beanspruchte Vorrichtung durchführbar ist.

[0008] Beim erfindungsgemässen Verfahren wird die Bahn praktisch erst dann angehalten und

der Zuschnitt erst dann abgetrennt, wenn die Bahn am Anschlag vorbeibewegt und danach

zurückbewegt worden ist. Während des Abtrennens wird die Bahn daher in einer genau

bestimmten Lage eingestellt gegen die Bewegung in Bahnlängsrichtung bzw. Bahnvorschubrichtung

zu halten. Die Genauigkeit, mit der die Registermarken bei der Abtrennung gegenüber

den Trennorganen, z. B. Querschneidmessern, positioniert sind, hängt dabei im wesentlichen

nur von der Genauigkeit ab, mit der die Trennorgane in Bahnlängsrichtung gegenüber

dem Anschlag positioniert sind.

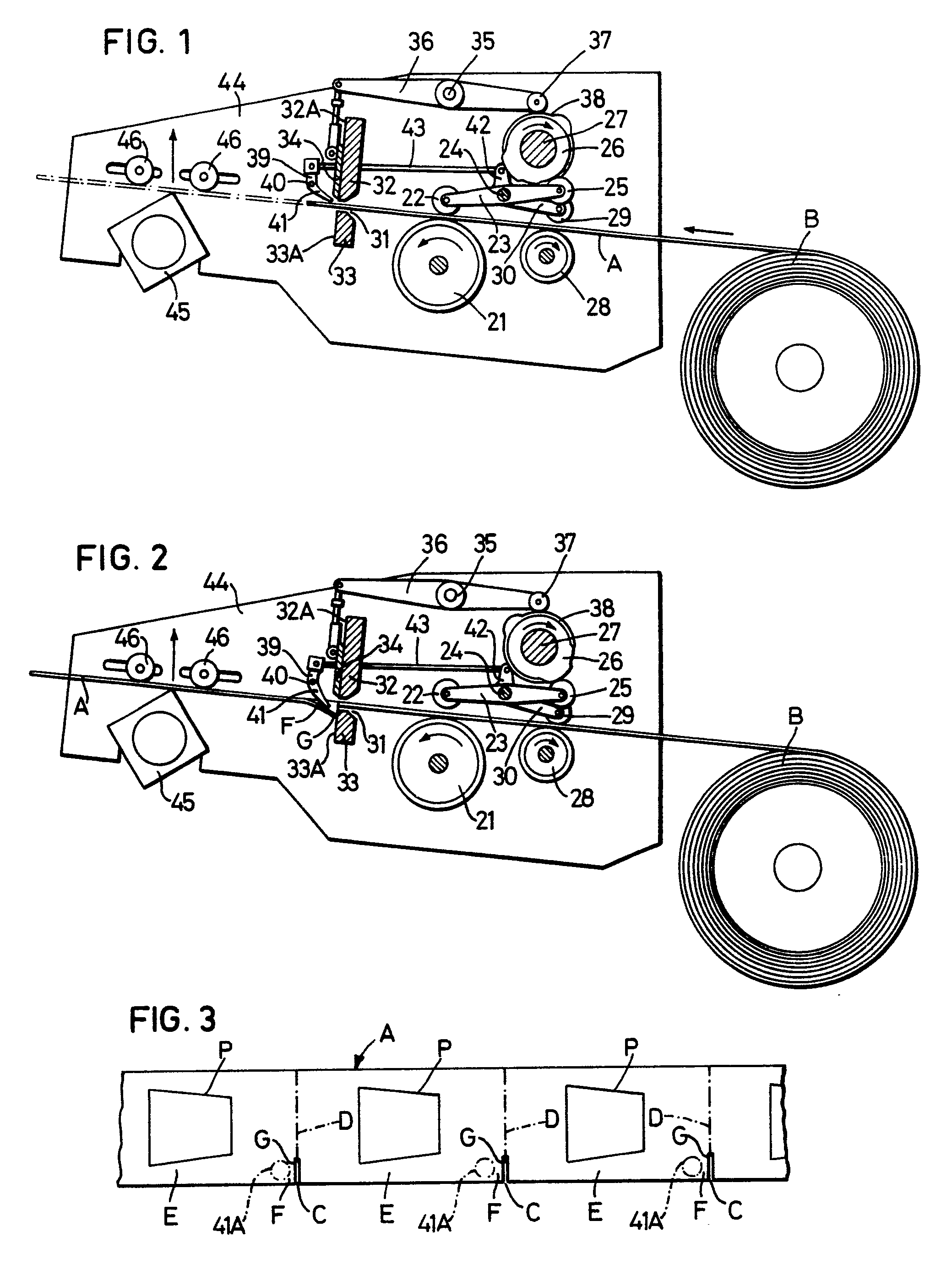

[0009] Die Erfindung wird nachstehend an Hand der Zeichnung näher erläutert.

Fig. 1 zeigt schematisch in Ansicht, teilweise in Längsschnitt, eine erfindungsgemässe

Vorrichtung, wobei die Werkstoffbahn sich in Vorschubrichtung bewegt;

Fig. 2 zeigt die Vorrichtung in Fig. 1 mit der Werkstoffbahn im Stillstand und in

registergerechter Stellung zum Abtrennen eines Zuschnitts eingestellt;

Fig. 3 ist eine Draufsicht auf einen Abschnitt der Werkstoffbahn.

[0010] Die als Ausführungsbeispiel gezeigte Vorrichtung ist zur Verwendung in einer Verpackungsmaschine

der in der US-A-4094124 gezeigten Art bestimmt, und zwar zum Vorschub und Querschneiden

einer Werkstoffbahn, von der quaderförmige Verpackungsmäntel hergestellt werden, siehe

Fig. 4 bis 8 der Patentschrift. Die Anwendbarkeit der Erfindung ist jedoch nicht auf

Verpakkungsmaschinen begrenzt.

[0011] Die kontinuierliche Werkstofbahn A, die aus einer Vorratsrolle B der erfindungsgemässen

Vorrichtung zugeführt wird, besteht in diesem Fall aus einem ziemlich steifen Karton-

oder Kunststoffmaterial, und zwar einem Material der beispielsweise für Milchverpackungen

verwendeten Art. Entlang einer der Längskanten der gleichbreiten Bahn A sind in gleichen

Abständen sich rechtwinklig zu den Kanten erstreckenden Schlitzen C vorgesehen, die

sich in Richtung der Bahndicke durch die Bahn hindurch, jedoch nur über einen Teil

der Bahnbreite erstrecken. Die Diskontinuitäten der Bahn, die diese Schlitze darstellen,

werden nach der Erfindung in der nachstehend beschriebenen Weise als Registermarken

verwendet. Sie werden zweckmässigerweise gleichzeitig mit dem Aufdrucken eines sich

regelmässig wiederholenden, als Dekor und/oder als Information dienenden Musters -

in Fig. 3 ist das Muster in Form von einer Reihe von Trapezen dargestellt - auf der

Bahn hergestellt. In Fig. werden der Deutlichkeit halber die Schlitze C mit einer

kleinen Breite in Bahnlängsrichtung gezeigt, aber vorzugsweise sind sie «linienförmig»,

d.h. sie haben tatsächlich keine eigentliche Breite. Dies bedeutet, dass beim Herstellen

der Schlitze kein Werkstoffabfall entsteht.

[0012] Wie der folgenden Beschreibung zu entnehmen ist, wird die Bahn aufeinanderfolgend

entlang mit den Schlitzen C zusammenfallenden Schnittlinien in gleichlangen Teilstücken

unterteilt. Die Schnittlinien sind mit strichpunktierten Linien D dargestellt. Jedes

von benachbarten Schlitzen C bzw. Schnittlinien D begrenztes Bahnteilstück E bildet

einen Zuschnitt für einen Verpackungsmantel.

[0013] Die Werkstoffbahn A wird intermittierend vorwärts, d.h. nach links in Fig. und 2,

vorgeschoben. Zum Vorschub dient eine sich kontinuierlich drehende, auf der einen

Seite des Vorschubweges der Bahn angeordnete Vorschubwalze 21, gegen die die Bahn

intermittierend durch eine auf der entgegengesetzten Seite des Vorschubweges angeordnete,

auf dem einen Ende eines zweiarmigen Hebels 23 gelagerten Anpressrolle 22 angepresst

wird. Der Hebel 23 ist auf einen ortsfesten Zapfen 24 gelagert und trägt auf seinem

anderen Ende eine Rolle 25, die ständig am Umfang einer Radialsteuerkurve 26 gehalten

wird. Die Radialsteuerkurve 26 sitzt auf einer Welle 27, die mit einer der Drehzahl

der Vorschubwalze 21 angepassten Drehzahl rotiert.

[0014] Im Bereich der Vorschubwalze 21 und auf der gleichen Seite des Vorschubweges der

Bahn befindet sich eine Rückholwalze 28, die ständig in entgegengesetzter Richtung

wie die Vorschubwalze 21 rotiert. Die Rückholwalze 28 ist nur dann wirksam, um die

Werkstoffbahn A rückwärts, nach rechts in Fig. 1 und 2, zu bewegen, wenn eine auf

der anderen Seite des Vorschubweges angeordnete Anpressrolle 29 auf einem am Hebel

23 befestigten Arm 30 die Bahn gegen die Rückholwalze anpresst. Wie aus Fig. 1 und

2 hervorgeht, sind die beiden Anpressrollen 22 und 28 nie gleichzeitig mit der Bahn

in Kontakt. Wenn die Druckrollen nicht gegen die Bahn gepresst sind, ist die Reibung

der Bahn gegen die Walze 21 bzw. 28 so gering, dass die Walzen an der Bahn gleiten,

ohne auf die Bahn eine nennenswerte Kraft in Bahnlängsrichtung auszuüben.

[0015] Vor der Vorschubwalze 21 läuft der Vorschubweg der Werkstoffbahn A durch einen Schlitz

31, die von gegenüberliegenden Kanten zweier flachen, ortsfesten Platten 32 und 33

gebildet wird. Die Vorderseiten 32A bzw. 33A der Platten liegen in der gleichen Ebene,

und auf der Vorderseite 32A der Platte 32 ist ein bewegliches Messer 34 vorgesehen,

das entlang der Plattenvorderseite verschieblich ist, derart, dass es mit seiner Schneide

den Schlitz 31 überquert. Die Kante der Platte 33 wirkt dabei als ein mit dem Messer

34 zusammenarbeitendes, ortsfestes Gegenmesser. Die Bewegungen des Messers 34 werden

über einen auf einem ortsfesten Zapfen 35 gelagerten, zweiarmigen Hebel 36 mit einer

Rolle 37 durch eine Steuerkurve 38 erzeugt, die auf der Welle 27 sitzt und somit zusammen

mit der Steuerkurve 26 rotiert.

[0016] Gleich vor der Platte 32 und dem Messer 34 ist ferner ein zweiarmiger Hebel 39 vorgesehen.

Dieser Hebel ist auf einem ortsfesten Zapfen 40 gelagert, dessen Achse parallel zur

Ebene der den Schlitz 31 bildenden Plattenkanten liegt. Der eine Arm 41 dieses Hebels

ragt gegen den Vorschubweg der Werkstoffbahn, liegt aber normalerweise, wie in Fig.

1 gezeigt, von dem Vorschubweg wegbewegt. Beim Verschwenken des Hebels im Uhrzeigersinn

aus der normalen Stellung wird das freie Ende des Armes 41 an einer Stelle im Bereich

der einen Längskante der Bahn in den Vorschubweg hineinbewegt. Die Verschwenkung des

Hebels 39 wird durch die Kurve 26 gesteuert, und zwar über einen auf dem Hebel 23

befestigten Arm 42 und einen zwischen diesem Arm 42 und dem anderen Arm des Hebels

39 angelenkten Lenker 43.

[0017] Die Wellen der Walzen 21 und 28, die Lagerzapfen 24, 35 und 40 sowie die Welle 27

der Steuerkurven 26 und 38 sind von ortsfesten Ständerteilen getragen, von denen ein

bei 44 in Fig. 1 und 2 angedeutet ist. Diese Ständerteile tragen auch die beiden Platten

32 und 33 sowie ortsfeste Bahnführungen, die den Vorschubweg der Bahn bilden, die

jedoch der Deutlichkeit halber weggelassen sind; in Fig. 1 und 2 wird der Vorschubweg

von der Wirkstoffbahn selbst dargestellt. Der Deutlichkeit halber sind auch die Organe,

die die Walzen 21 und 28 und die Welle 27 antreiben, in der Zeichnung weggelassen.

[0018] Vor der durch die Platten 32, 33 und den Hebel 39 gebildeten Registereinstellstation

befindet sich eine der nicht näher dargestellten Verpackungsmaschine zugehörige Zuschnittformungseinrichtung,

die einen einleitenden Schritt der Formung der von der Werkstoffbahn A abgeschnittenen

Mantelzuschnitte durchführt. In diesem Schritt wird der Zuschnitt um eine zu den Schnittkanten

parallele Linie gegen einen Formungsdorn 45, der mit zwei federbelasteten Anpresswalzen

46 zusammenarbeitet, gefaltet. Das jeweils vordere Ende der Werkstoffbahn A wird zwischen

dem Formungsdorn 45 einerseits und den beiden Anpresswalzen 46 anderseits hineingeführt.

Nachdem die Werkstoffbahn A in der unten beschriebenen Weise abgeschnitten worden

ist, wird der Formungsdorn 45 in Pfeilrichtung bewegt, wobei die Anpresswalzen 46

den Zuschnitt gegen die Dornseiten anpressen. Für eine nähere Beschreibung der Formungseinrichtung

und ihrer Arbeitsweise wird auf die oben erwähnte US-Patentschrift hingewiesen.

[0019] Die in der Zeichnung dargestellte Vorschub-und Zuschnittabtrennungsvorrichtung arbeitet

wie folgt:

Jedesmal wenn das Messer 34 eine hin und her gehende Bewegung über den Schlitz 31

durchgeführt hat, um die Werkstoffbahn A entlang einer Schnittlinie D abzutrennen,

legt die Kurve 26 über den Hebel 23 die Anpressrolle 22 gegen die Bahn A an, wodurch

die Vorschubwalze 21 wirksam wird, um die Bahn vorwärts vorzuschieben. Der Vorschub

dauert bis der nächste Schlitz C und die nächste Schnittlinie D gleich vor dem Schlitz

31 gelangt sind.

[0020] Die Kurve 26 bewirkt dann, dass die Anpressrolle 22 wegbewegt wird und die Anpressrolle

29 gegen die Bahn angelegt wird, um die Rückholwalze 28 während einer kurzen Zeit

wirksam zu machen, so dass die Bahn zurückbewegt wird. Gleichzeitig bewirkt die Kurve

26, dass der Hebel 39 im Uhrzeigersinn verschwenkt wird, so dass sein Arm 41 nach

unten gegen die Werkstoffbahn A nahe ihrer einen Kante gleich vor dem Schlitz C drückt.

In Fig. ist die Stelle, wo der Arm 41 gegen die Bahn A drückt, durch einen strichpunktierten

Kreis 41A angedeutet.

[0021] Wenn die Walze 28 mit dem Zurückbewegen der Bahn anfängt, wird somit gleichzeitig

der vor dem Schlitz C liegende Bereich F der Bahn quer zur Bahnebene, d.h. in Richtung

der Bahndicke, verschoben, und zwar so weit, dass wenigstens ein Teil der nach hinten

weisenden Kante G dieses Bereiches ausserhalb des Vorschubweges gelangt und dadurch

beim Zurückbewegen der Bahn auf die Vorderseite 33A der Platte 33 läuft. Die Bahn

wird also in ihrer rückwärtigen Bewegung angehalten und kommt zum Stillstand mit der

Kante G gegen die Platte 33 abgestüzt. Die Kraft, die die Walze 28 auf die Bahn A

in ihrer Längsrichtung ausübt, ist so gering, dass der in Richtung der Bahndicke verschobene

Bahnbereich F wegen seiner Steifigkeit die Bahn gegen diese Kraft halten kann.

[0022] Während die Bahn in Stillstand mit der Kante G des in Richtung der Bahndicke verschobenen

Bahnbereiches F an der Platte 33 anliegend gehalten wird, bewirkt die Kurve 38, dass

das Messer 34 über den Schlitz 31 verschoben wird, um die Bahn entlang dem Schlitz

C und der Schnittlinie D abzutrennen. Sobald das Messer zurückbewegt worden ist, wird

die Vorschubwalze 21 wieder wirksam gemacht, um wieder die Bahn vorzuschieben, wonach

der oben beschriebene Vorgang wiederholt wird.

[0023] Bei der als Ausführungsbeispiel dargestellten und oben beschriebenen Ausführungsform

erfolgt die Querabtrennung der Bahn entlang der schnittlinie D, die mit den zur Registereinstellung

benutzten Schlitzen C der Bahn zusammenfallen. Zwar ist dies normalerweise vorzuziehen

und in manchen Fällen sogar notwendig. Es liegt jedoch im Rahmen der Erfindung, die

Querabtrennung entlang geraden oder gekrümmten oder abgewinketten Schnittlinien, die

nicht mit den Schlitzen C zusammenfallen, durchzuführen. Wenn die Schnittlinien mit

den Schlitzen zusammenfallen, kann die Abtrennung an einem Schlitz durchgeführt werden,

der um eine oder mehrere Zuschnittlängen vor dem jeweils zur Registereinstellung benutzten

Schlitz liegt.

[0024] Auch andere Abwandlungen sind denkbar. Beispielsweise kann das Organ - in der Zeichnung

von dem Hebel 39 dargestellt - das zum Verschieben des auf der einen Seite eines Schlitzes

C oder einer anderen Diskontinuität der Bahn liegenden Bahnbreiches in die Auflaufstellung

in bezug auf die Platte 33 oder eine andere als Anschlag dienende Einstellmarke dient,

in Vorschubrichtung hinter dem Anschlag angeordnet sein. Die Werkstoffbahn A wird

in diesem Fall dadurch in ihrer Vorwärtsbewegung angehalten, dass der verschobene

Bahnbereich mit seiner vorwärts weisenden Kante auf den Anschlag läuft. Nach Abtrennung

der Bahn wird der verschobene Bahnbereich von dem Anschlag gelöst, beispielsweise

durch Wegziehung des Anschlages, so dass der Vorschub wieder aufgenommen werden kann.

In diesem Fall ist somit bei der Registereinstellung keine Rückholung der Werkstoffbahn

erforderlich.

[0025] Es liegt ferner im Rahmen der Erfindung, anstelle von dem zwangsläufig bewegten Verschiebeorgan,

das in der Zeichnung von dem Hebel 39 dargestellt ist, z. B. ein nachgiebig belastetes

Verschiebeorgan zu verwenden, das ständig oder wenigstens während eines grossen Teils

jedes Vorschubschrittes in Gleit- oder Abrollkontakt mit der Bahn ist, aber nur dann

die Bahn verschieben kann, wenn es in Kontakt mit den den Schlitzen C benachbarten,

biegsamen Bahnbereichen F kommt.

[0026] Die Erfindung betrifft auch eine kontinuierliche Verpackungswerkstoffbahn mit Registermarken

in Form von Diskontinuitäten, die sich in Richtung der Bahndicke durch die Bahn hindurch,

jedoch nur über einen Teil der Bahnbreite erstrecken. Wie im dargestellten Ausführungsbeispiel

können diese Diskontinuitäten von zu den Längskanten der Bahn rechtwinkligen, kurzen

Randschlitzen gebildet sein. Sie können jedoch auch andere Formen haben, z. B. von

Ausschnitten am oder innerhalb einer von oder beider Bahnkanten gebildet werden. Werden

die Diskontinuitäten von Schlitzen gebildet, können diese selbstverständlich ebenfalls

innerhalb der Bahnlängskanten liegen.

1. Verfahren zum registerhaltigen Vorschub einer Werkstoffbahn und aufeinanderfolgenden

Abtrennen einzelner Zuschnitte mit bestimmter Länge von der Bahn, bei dem die Bahn,

die mit in Bahnlängsrichtung in einem der Zuschnittlänge entsprechenden Abstand angeordneten

und sich durch die Bahndicke hindurch, jedoch nur über einen Teil der Bahnbreite erstreckenden

Diskontinuitäten (C) versehen ist, durch eine Registereinstellstation hindurch vorgeschoben,

jedesmal dann, wenn eine Diskontinuität an die Registereinstellstation gelangt, vorübergehend

in einer registergerechten Stellung mit der Diskontinuität an einer in der Registereinstellstation

vorgesehenen Einstellmarke liegend gehalten wird, in dem die mindestens eine der diese

Diskontinuität begrenzenden Kanten der beidseits der Diskontinuität liegenden Bahnbereiche

(F) in Richtung der Bahndicke relativ zueinander abgelenkt und vorübergehend gegen

einen die Einstellmarke bildenden Anschlag (33A) abgestützt wird, und bei dem während

dieser registergerechten Stellung, in der die Kante (G) am Anschlag (33A) anliegt,

das in Vorschubrichtung am weitesten vorn liegende, eine Länge gleich der Zuschnittlänge

aufweisende Bahnteilstück von der Bahn abgetrennt wird, dadurch gekennzeichnet, dass

jede Diskontinuität (C) dann, wenn sie an die Registereinstellstation gelangt, zuerst

am Anschlag (33A) vorbeibewegt, worauf die Bahn (A) in der abgelenkten Stellung des

die Kante (G) betreffenden Bahnbereiches (F) entgegengesetzt zur Vorschubrichtung

zurückbewegt wird, bis die vordere Kante (G) auf den Anschlag (33A) läuft und dadurch

die Zurückbewegung gestoppt wird, und dass der Vorschub der Bahn (A) erst dann wieder

aufgenommen wird, wenn das am weitesten vorn liegende Bahnteilstück (E) abgetrennt

worden ist.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass jedesmal dann, wenn eine

Diskontinuität (C) an die Registereinstellstation gelangt, vor dem Anlangen der Diskontinuität

am Anschlag (33A) die in Vorschubrichtung hintere der die Diskontinuität (C) begrenzenden

Kanten in Richtung der Bahndicke gegenüber der vorderen Kante verschoben wird, wobei

der Vorschub der Bahn (A) durch Auflaufen der hinteren Kante auf den Anschlag (33A)

unterbrochen wird, und dass der Vorschub wieder aufgenommen wird, nachdem das in Vorschubrichtung

am weitesten vorn liegende Bahnteilstück (E) abgetrennt und die hintere Kante vom

Anschlag (33A) gelöst worden ist.

3. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass

die Abtrennung des am weitesten vorn liegenden Bahnteilstücks (E) durch Abschneiden

der Bahn (A) entlang einer Linie (D) erfolgt, die mit einem Querschlitz zusammenfällt,

der die jeweils am weitesten vorn liegende Diskontinuität (C) bildet.

4. Verfahren nach Anspruch 3, dadurch gekennzeichnet, dass gegenüber dem Anschlag

(33A) abgeschnitten wird.

5. Vorrichtung zur Durchführung des Verfahrens nach einem der vorhergehenden Ansprüche,

mit Antriebsmitteln (21-30) zum Vorschub der Bahn (A) entlang einem Vorschubweg, mit

einer am Vorschubweg befindlichen Registereinstellstation mit einer Einstellmarke,

mit Halteorganen zum wiederholten vorübergehenden Festhalten der Bahn (A) in der Registereinstellstation

mit jeweils einer Registermarke an der Einstellmarke liegend und mit Trennorganen,

die während den Festhaltezeiten wirksam sind, um das jeweils am weitesten vorn liegende,

eine Länge gleich der Zuschnittlänge aufweisende Bahnteilstück (E) von der Bahn (A)

abzutrennen, bei welcher die Einstellmarke von einem entlang dem Vorschubweg vorgesehenen

Anschlag (33A) gebildet ist, dadurch gekennzeichnet, dass ein am Anschlag (33A) angeordnetes

und in den Vorschubweg einführbares Verschiebeorgan (41) einen von beidseits jeweils

einer der Diskontinuitäten (C) liegenden Bahnbereichen (F) in Richtung der Bahndicke

in eine Stellung zum Auflaufen auf den Anschlag (33A) verschiebt und dass nach dem

Einführen des Verschiebeorganes (41) in den Vorschubweg die Antriebsmittel (21-30)

die Bahn (A) in ihrer Längsrichtung zurückbewegen, bis der vorgeschobene Bahnbereich

(F) mit seiner die Diskontinuität (C) begrenzenden Kante (G) auf den Anschlag (33A)

aufläuft.

6. Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, dass das Verschiebeorgan (41)

unter Steuerung (26, 42, 43) durch die Antriebsmittel (21-30) in den Vorschubweg einführbar

ist.

7. Vorrichtung nach Anspruch 5 oder 6, dadurch gekennzeichnet, dass das Verschiebeorgan

(41) in Vorschubrichtung der Bahn (A) hinter dem Anschlag (33A) angeordnet ist.

8. Vorrichtung nach einem der Ansprüche 5 bis 7, dadurch gekennzeichnet, dass die

Trennorgane ein am Anschlag (33A) angeordnetes bewegliches Messer (34) zum Querschneiden

der Bahn (A) aufweisen und der Anschlag (33A) als mit dem Messer zusammenwirkendes

Gegenmesser ausgebildet ist.

9. Verwendung einer Werkstoffbahn mit einem regelmässig sich wiederholendem Aufdruck

auf wenigstens einer Seite derselben und mit Registermarken, die in Bahnlängsrichtung

einen Abstand gleich der Wiederholungslänge des Aufdrucks haben, bei der die Registermarken

durch Diskontinuitäten (C) gebildet sind, die sich in Richtung der Bahndicke durch

die Bahn (A) hindurch, aber nur über einen Teil der Bahnbreite erstrekken, zur Durchführung

bei einem Verfahren nach einem der Ansprüche 1-4.

10. Werkstoffbahn nach Anspruch 9, dadurch gekennzeichnet, dass die Diskontinuitäten

(C) von zu den Längskanten der Bahn (A) rechtwinkligen Schlitzen gebildet sind.

1. Method for acvancing a workpiece strip in register and successively severing separate

portions of predetermined length form the strip, in which the strip, which is provided

with discontinuities (C) through the thickness of the strip which extend over only

a part of its width and are arranged at a spacing in the longitudinal direction corresponding

to the length of the portions, is advanced through a registration station and, whenever

a discontinuity reaches the registration station, is temporarily held in a registered

position with the discontinuity at a setting mark provided in the registration station,

in which at least one of the edges, defining this discontinuity, of the region (F)

of the strip lying on both sides of the discontinuity is moved relatively in the direction

of the strip thickness and is temporarily supported against an abutment (33A) forming

the setting mark and in which, during this registered locating, in which the edge

(G) contacts the abutment (33A), the portion of the strip lying foremost in the direction

of advance and having a length equal to the length of the portion, is separated from

the strip, characterized in that each discontinuity (C), when it reaches the registration

station, first moves past the abutment (33A), whereupon the strip (A) in the displaced

position of the region (F) of the strip corresponding to the edge (G) is moved rearwards

opposite to the direction of advance until the forward edge (G) runs to the abutment

(33A) and the rearward movement is thus stopped and in that the advance of the strip

(A) is resumed only when the foremost part (E) of the strip has been severed.

2. Method according to claim 1, characterized in that, whenever a discontinuity (C)

reaches the registration station, before arrival of the discontinuity at the abutment

(33A), the more rearward in the direction of advance of the edges defining the discontinuity

(C) is moved in the direction of the strip thickness relative to the more forward

edge, whereby advance of the strip (A) is interrupted by contact of the rearward edge

with the abutment (33A) and in that the advance is resumed after the foremost part

(E) of the strip in the direction of advance has been severed and the rearward edge

has been released from the abutment (33A).

3. Method according to either of the preceding claims, characterized in that separation

of the foremost part (E) of the strip is effected by severing the strip (A) along

a line (D) which coincides with a transverse slot which forms the foremost part of

the discontinuity (C).

4. Method according to claim 3, characterized in that cutting off is effected opposite

the abutment (33A).

5. Apparatus for carrying out the method according to any of the preceding claims,

with drive means (21-30) for advancing the strip (A) along a path, with a registration

station with a setting mark located in the path, with holding means for repeated temporary

clamping of the strip (A) in the registration station with a registration mark at

the setting mark and with separating means which are effective during the holding

time to sever the foremost portion (E) from the strip (A) having a length equal to

the length of the portion, in which the setting mark is formed by an abutment (33A)

located along the path of advance, characterized in that a displacement mechanism

(41) arranged at the abutment (33A) and movable into the path of advance displaces

a region (F) of the strip lying on both sides of one of the discontinuities (C) in

the direction of the strip thickness into a position for movement to the abutment

(33A) and that, after movement of the displacement mechanism (41) into the path of

advance, the driving means (21-30) move the strip (A) backwards in its longitudinal

direction until the displaced region (F) of the strip has moved up to the abutment

(33A) with its edge (G) defining the discontinuity (C).

6. Apparatus according to claim 5, characterized in that the displacement mechanism

(41) is movable under control (26, 42, 43) by the driving means (21-30) into the path

of advance.

7. Apparatus according to claim 5 or 6, characterized in that the displacement mechanism

(41) is arranged beyond the abutment (33A) in the direction of advance of the strip

(A).

8. Apparatus according to any of claims 5 to 7, characterized in that the separating

means includes a cutter (34) for transverse cutting of the strip (A) movably arranged

on the abutment (33A) and the abutment (33A) is formed as a countercutter cooperating

with the cutter.

9. Use of a workpiece strip with a regularly repeating impression on at least one

side thereof and with registration marks which have a spacing in the longitudinal

direction of the strip equal to the repetition length of the impression, in which

the registration marks are formed by discontinuities (C), which extend through the

strip (A) in the direction of the strip thickness but over only a part of the width

of the strip, for carrying out a method according to any of claims 1 to 4.

10. Workpiece strip according to claim 9, characterized in that the discontinuities

(C) are formed by slots located at right-angles to the longitudinal edges of the strip

(A).

1. Procédé pour le transport en registre d'une bande de matériau à traiter et pour

des coupes successives séparant de la bande des sections de longueur déterminées,

selon lequel la bande, munie de discontinuités (C) qui sont réparties sur sa longueur

à un écartement correspondant à la longueur des sections et qui s'étendent à travers

l'épaisseur de la bande mais seulement sur une fraction de la largeur de cette bande,

avance à travers un poste de réglage de la concordance de l'avance en registre et

chaque fois qu'une discontinuité parvient au poste de réglage de la concordance, cette

bande se trouve maintenue temporairement dans une position de concordance en registre

avec la discontinuité contre une marque de positionnement prévue au poste de réglage

de concordance, tandis qu'au moins l'un des bords limitant cette discontinuité dans

les zones de bande (F) se trouvant de part et d'autre de la discontinuité est décalé

par rapport à l'autre dans la direction de l'épaisseur de la bande et amené en appui

contre une butée (33A) constituant la marque d'arrêt et selon lequel, pendant cette

position de concordance en registre dans laquelle le bord (G) s'appuie contre la butée

(33A), la partie de bande se trouvant la plus en avant dans la direction du transport

et présentant une longueur égale à la longueur des sections est séparée de la bande,

caractérisé en ce que chaque discontinuité (C), en parvenant au poste de réglage de

la concordance, franchit d'abord la butée (33A), après quoi la bande (A) est rappelée

en arrière en sens inverse du transport en avant avec décalage de la zone de bande

(F) comprenant le bord (G) jusqu'à ce que le bord avant (G) vienne contre la butée

(33A) et qu'ainsi le mouvement de recul se trouve arrêté et en ce que la progression

en avant de la bande (A) ne recommence que quand la fraction de bande (E) située la

plus en avant a été séparée de la bande.

2. Procédé selon la revendication 1, caractérisé en ce que chaque fois qu'une discontinuité

(C) parvient au poste du réglage de concordance, avant l'application de la discontinuité

contre la butée (33A) celui des bords limitant la discontinuité (C) situé à l'arrière

dans la direction de la progression de la bande est décalé par rapport au bord avant,

de sorte que la progression de la bande (A) est interrompue par l'appui du bord arrière

contre la butée (33A) et que la progression est reprise quand la section de bande

(E) la plus en avant dans le sens de la progression est séparée et que le bord arrière

est dégagé de la butée (33A).

3. Procédé selon l'une quelconque des revendications précédentes, caractérisé en ce

que la séparation -de la fraction de bande (E) la plus en avant s'effectue par la

coupe de la bande (A) selon une ligne (D) qui coïncide avec une fente transversale

constituant la discontinuité (C) située la plus en avant.

4. Procédé selon la revendication 3, caractérisé en ce que la coupe s'effectue en

face da la butée (33A).

5. Dispositif pour l'exécution du procédé selon l'une quelconque des revendications

précédentes, avec des moyens d'entraînement (21-30) pour la progression en avant de

la bande (A) le long d'un parcours de transport, avec un poste de réglage de la concordance

comprenant une marque de positionnement et se trouvant sur le parcours de transport,

avec des organes d'arrêt pour immobiliser de façon répétée la bande A, prévus au poste

de réglage de la concordance en registre avec une marque de concordance contre la

marque de positionnement et avec des organes de sectionnement qui sont en action pendant

les temps d'arrêt pour séparer de la bande (9) la fraction de bande (E) située la

plus en avant et présentant une longueur égale à la longueur des sections, la marque

de positionnement étant établie par une butée (33A) prévue le long du parcours de

transport, caractérisé en ce qu'un organe de décalage (41), disposé en regard de la

butée (33A) et pouvant s'insérer sur le parcours de transport, décale l'une des zones

de bande (F) situées respectivement de part et d'autre de l'une des discontinuités

(C) dans la direction de l'épaisseur de la bande jusqu'à une position pour la rencontre

avec la butée (33A) et en ce que, après l'insertion de l'organe de décalage (41) dans

le parcours de transport, les moyens d'entraînement (21-30) rappellent en arrière

la bande (A) dans la direction de sa longueur jusqu'à ce que la zone de bande préalablement

décalée (F) rencontre la butée (33A) par son bord (G) limitant la discontinuité (C).

6. Dispositif selon la revendication 5, caractérisé en ce que l'organe de décalage

(41) peut être inséré dans le parcours de transport sous la commande (26, 42, 43)

par les moyens d'entraînement (21-30).

7. Dispositif selon la revendication 5 ou la revendication 6, caractérisé en ce que

l'organe de décalage (41) est disposé, dans la direction de la progression en avant

de la bande (A), derrière la butée (33A).

8. Dispositif selon l'une quelconque des revendications 5 à 7, caractérisé en ce que

les organes de sectionnement comprennent un couteau mobile (34) disposé contre la

butée (33A) pour couper transversalement la bande (A) et que la butée (33A) est constituée

sous la forme d'une contre- lame coopérant avec le couteau.

9. Utilisation d'une bande de matériau avec une impression se répétant régulièrement

au moins sur une face de cette bande et avec des marques de concordance en registre

qui, dans la direction de la longueur de bande, présentent un écartement égal à la

longueur de répétition de l'impression, selon laquelle les marques de concordance

en registre sont constituées par des discontinuités (C) qui s'étendent dans la direction

de l'épaisseur de bande à travers la bande (A) mais seulement sur une partie de la

largeur de bande pour l'exécution d'un procédé selon l'une quelconque des revendications

1-4.

10. Bande de matériau à traiter selon la revendication 9, caractérisée en ce que les

discontinuités (C) sont constituées par fentes perpendiculaires aux bords longitudinaux

de la bande (A).