| (19) |

|

|

(11) |

EP 0 028 733 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

25.07.1984 Patentblatt 1984/30 |

| (22) |

Anmeldetag: 22.10.1980 |

|

| (51) |

Internationale Patentklassifikation (IPC)3: E06B 9/16 |

|

| (54) |

Rolladen, Verfahren zur Herstellung desselben und Hohlprofilstab für Rolladen

Roller shutter, process for manufacturing same and hollow slat for roller shutters

Volet roulant, procédé pour sa fabrication et lame creuse pour volets roulants

|

| (84) |

Benannte Vertragsstaaten: |

|

AT BE CH DE FR GB IT LI |

| (30) |

Priorität: |

31.10.1979 CH 9746/79

20.12.1979 CH 11298/79

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

20.05.1981 Patentblatt 1981/20 |

| (71) |

Anmelder: Steineberg, Kurt |

|

CH-4900 Langenthal (CH) |

|

| (72) |

Erfinder: |

|

- Steineberg, Kurt

CH-4900 Langenthal (CH)

|

| (74) |

Vertreter: Keller, Hartmut et al |

|

() |

| (56) |

Entgegenhaltungen: :

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft einen Rolladen nach dem Oberbegriff des Anspruchs 1. Ferner

betrifft die Erfindung ein Verfahren zur Herstellung desselben und einen Hohlprofilstab

für Rolladen.

[0002] Ein Rolladen, ein Verfahren zu dessen Herstellung und ein Hohlprofilstab für Rolladen

der im Oberbegriff der Ansprüche 1, 5 und 8 angegebenen Art sind in der DE-B-1 253

897 vorgeschlagen worden, zur Lösung der Aufgaben erstens das Zusammenfügen der Rolladenhohlprofilstäbe

zu erleichtern und zweitens ein gegenseitiges Verschieben der Stäbe zu verhindern,

ohne dass dazu an jedem zweiten Hohlprofilstab des Rolladens stirnseitige, die Gelenkstellen

abdeckende Querplatten nach dem Zusammenfügen der Stäbe angebracht werden müssen.

[0003] Zur Lösung der letzteren dieser beiden Aufgaben schlägt diese Druckschrift vor, an

Stelle des beim damaligen Stand der Technik üblichen, von einem Stabende zum anderen

durchgehenden, an beiden Enden offenen Längsspaltes einen Längsspalt vorzusehen, der

an seinen Enden durch Querstege geschlossen ist, welche eine Verschiebung der durch

diesen Spalt hindurchragenden Verbindungslasche verhindern.

[0004] Da die Verbindungslasche eines Stabes dabei nicht mehr in der herkömmlichen Art an

einer Stirnseite eines anderen in dessen durchgehenden Längsspalt geschoben werden

konnte, sollte ihr Verankerungsprofil nach diesem Vorschlag durch den Längsspalt unter

elastischer Aufweitung desselben bzw. elastischer Verformung des Verankerungsprofils

hindurchgezwängt und damit die erstgenannte Aufgabe dadurch gelöst werden, dass benachbarte

Stäbe einfach senkrecht zu ihrer Längsrichtung zusammengestossen werden. Der an beiden

Enden durch Querstege begrenzte Längsspalt ist jedoch bestenfalls in einem mittleren

Bereich, keinesfalls aber an den Enden aufweitbar.

[0005] Zur Vermeidung dieses Nachteils wird gemäß der DE-U-7 517 475 vorgeschlagen, im Bereiche

des « Hakens elastisch verformbares Material zu verwenden. Dabei wird eingeräumt,

dass auch mit diesem weiteren Vorschlag die Schlitze etwas länger als die Haken sein

müssen, das heisst, dass eine gewisse Verschiebbarkeit unvermeidbar ist. Soll diese

klein sein, müssen die Ansätze leicht verformbar sein, und dies ist nachteilig für

die Zugfestigkeit des Rolladens, die dem diesen belastenden Gewicht der Einlage in

der untersten Abschlussleiste (Einlage 10 in der Leiste C in Fig. 2 der DE-B-1 253

897) und den Reibungskräften in den Rolladenführungen, besonders bei Verschmutzung

derselben, widerstehen muss.

[0006] Durch die Erfindung, wie sie in den Ansprüchen gekennzeichnet ist, wird die Aufgabe

gelöst, einen Rolladen dieser Art zu schaffen, dessen Hohlprofilstäbe schneller und

verschiebe sicher mit einer weniger aufwendigen Verfahrensweise zusammenfügbar sind.

[0007] Die Hohlprofilstäbe des erfindungsgemässen Rolladens können auf einfache Art unverschiebbar

aneinandergefügt werden. Man kann alle Hohlprofilstäbe für einen herzustellenden Rolladen

nebeneinander legen und alle gleichzeitig einfach zusammenstossen. Dabei ist ihre

Herstellung nicht aufwendiger als die der Hohlprofilstäbe des bekannten Rolladens.

Sie können unter Ausnutzung der federnden Nachgiebigkeit der breiteren Profilwände

auch leichter und schneller voneinander gelöst und somit bei Reparaturen an Ort und

Stelle ausgewechselt werden.

[0008] Der Rolladen, das Verfahren zu einer Herstellung und der Hohlprofilstab für Rolladen

werden im folgenden anhand der beiliegenden nur schematischen Zeichnungen beispielsweise

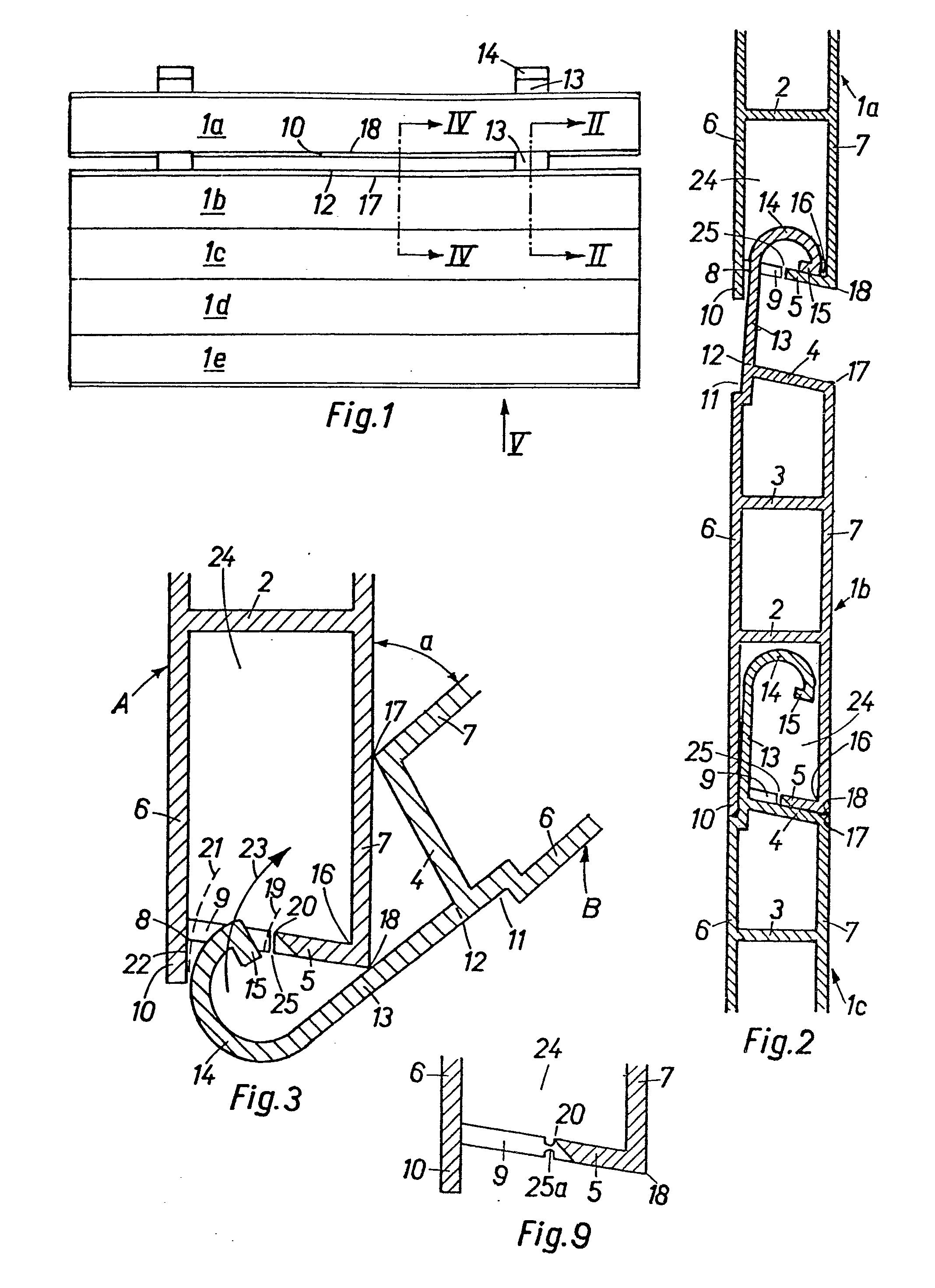

näher beschrieben. Es zeigen :

Figur 1 eine Ansicht eines Teiles eines Rolladens,

Figur 2 einen Querschnitt nach der Linie 11-11 in Fig. 1, in grösserem Massstab,

Figur 3 einen teilweisen Querschnitt zweier Hohlprofilstäbe in einer zum voneinander

Lösen dienenden und auch zum Zusammenfügen geeigneten, gegenseitigen Lage, in noch

grösserem Massstab,

Figur 4 einen Querschnitt nach der Linie IV-IV in Fig. 1 im Massstab der Fig. 2,

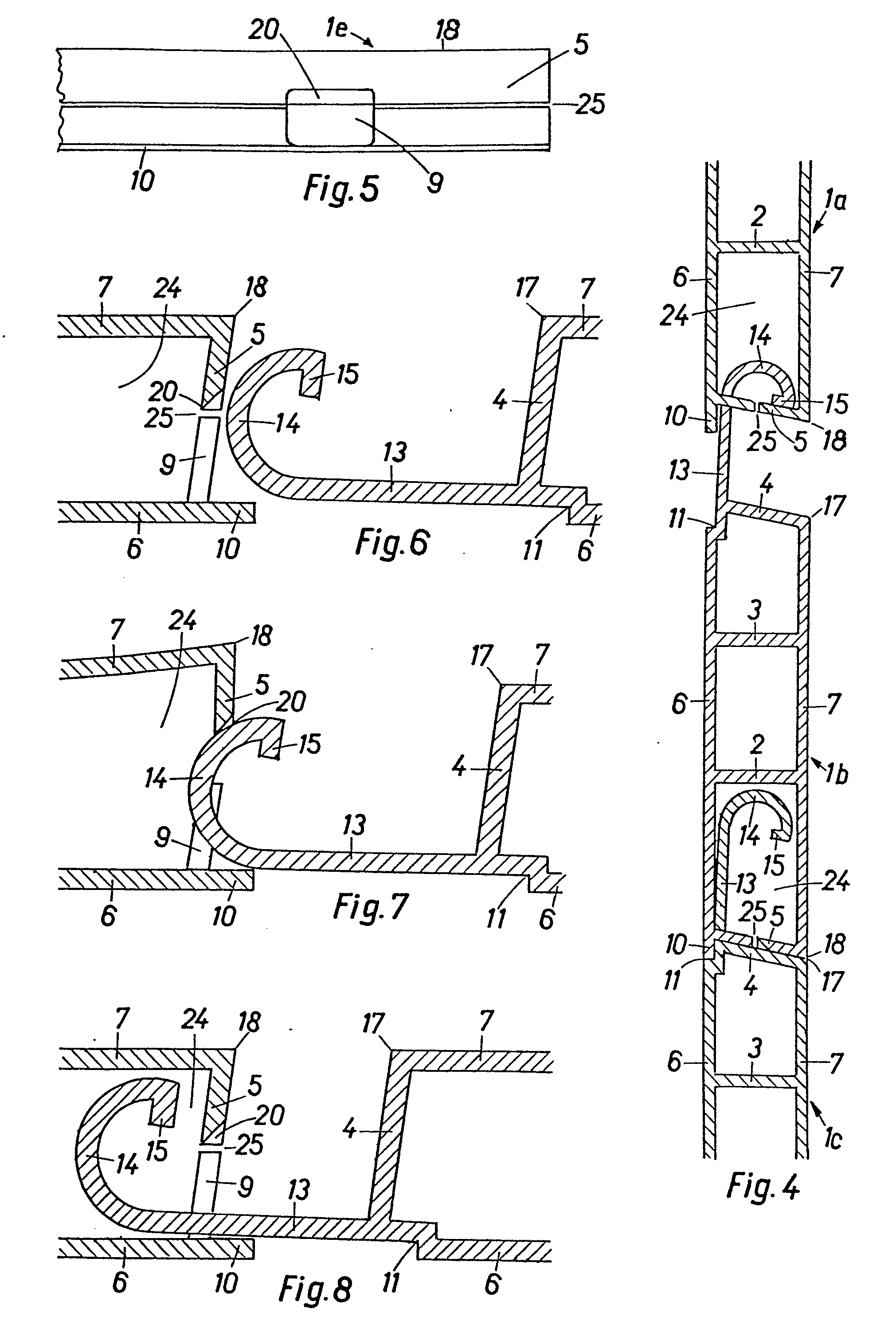

Figur 5 eine Teilweise Ansicht in Richtung des Pfeiles V in Fig. 1, im Massstab der

Fig. 2 und 4,

Figur 6 bis 8 je einen teilweisen Querschnitt zweier nebeneinanderliegender Hohlprofilstäbe

in verschiedenen aufeinanderfolgenden Phasen eines Vorgangs, bei dem die Stäbe durch

Zusammenstossen miteinander verbunden werden, im Massstab der Fig. 3,

Figur 9 eine Variante einer Einzelheit eines Hohlprofilstabes, im Massstab der Fig.

3 und 6 bis 8.

[0009] Der in Fig. 1, 2, 4 und 5 gezeigte Teil eines Rolladens umfasst fünf Hohlprofilstäbe

1a bis 1e, von denen der Stab 1 b am Stab 1a hängt und auf den übereinander stehenden

Stäben lc, 1d und 1e steht. Die Stäbe sind einander gleich und haben, wie Fig. 2 und

4 zeigen, ein flaches, viereckiges Hohlraumprofil mit zwei schmaleren Längsseiten

4 und 5, zwei breiteren Längsseiten 6 und 7 und zwei zur Versteifung dienenden Stegen

2 und 3. Die obere und die untere der schmaleren Längsseiten 4 und 5 verlaufen schiefwinklig

zu den breiteren Längsseiten 6 und 7. An dem Rand 8 der Seite 5, an welcher der Winkel

zwischen dieser Seite 5 und der angrenzenden Seite 6 stumpf ist, weisen die Seite

5 zwei Langlöcher 9 und die Seite 6 einen die Seite 5 überragenden Vorsprung 10 auf.

Diesem Vorsprung 10 ist eine Stufe 11 an der benachbarten Kante 12 des benachbarten

Stabes zugeordnet. In diese Stufe 11 greift der Vorsprung 10 hinein, wenn die Stäbe

in miteinander fluchtender Lage aneinander anstossen (Stäbe 1b und 1c in Fig. 2 und

4). Dabei sind die Stäbe in Richtung ihrer Dicke durch den Ansatz 10, die Stufe 11

und infolge der Neigung der Seiten 4 und 5 in bezug aufeinander fixiert.

[0010] Unmittelbar an der Stufe 11 hat jeder Stab zwei an der Seite 4 vorstehende Ansätze

13, 14, 15. Jeder Ansatz 13, 14, 15 greift durch eines der Langlöcher 9 an der benachbarten

Seite 5 des benachbarten Stabes ein und hat ein in der Stabquerschnittsebene hakenförmig

gekrümmtes Ende 14 mit einem nach innen gerichteten Vorsprung 15, der sich in der

spitzwinkligen Ecke 16 zwischen der Seite 7 und der Seite 5 auf der letzteren abstützt,

wenn die Stäbe aneinander hängen (Stäbe 1a und 1b in Fig. 2 und 4).

[0011] Die Ansätze 13, 14, 15 sind in Längsrichtung der Stäbe den Langlöchern 9 angepasst,

wodurch die Stäbe in Richtung ihrer Länge in bezug aufeinander fixiert sind. In der

Stabquerschnittsebene sind die Ansätze 13, 14, 15 wie im folgenden anhand der Fig.

3 beschrieben, derart geformt, dass ihre hakenförmig gekrümmten Enden 14, 15 nur dann

in die Langlöcher 9 eingehängt werden können, wenn die Stäbe einen Winkel miteinander

einschliessen, der kleiner ist, als der kleinste, beim Aufrollen des Rolladens vorkommende

Winkel, und dass die hakenförmig gekrümmten Enden 14, 15 nicht aushaken können, wenn

die Stäbe einen grösseren Winkel einschliessen.

[0012] In der in Fig. 3 gezeigten gegenseitigen Lage schliessen die Seiten 7 der nebeneinander

liegenden, mit A und B bezeichneten Stäbe einen spitzen Winkel a ein. Die Kante 17,

an welcher die Seiten 7 und 4 des Stabes B zusammentreffen, liegt an der Seite 7 des

Stabes A, und der Ansatz 13 des Stabes B liegt an der Kante 18, an welcher die Seiten

5 und 7 des Stabes A zusammentreffen. Der das innere Ende des Vorsprungs 15 berührende

Kreisbogen 19 mit der Kante 18 als Zentrum verläuft im Langloch 9 dicht neben dessen

der Kante 18 zugewandten (näheren) Längsrand 20. Der das hakenförmige Ansatzende 14

aussen berührende Kreisbogen 21 mit der Kante 18 als Zentrum verläuft dicht vor der

dem Langloch 9 zugewandten Fläche 22 des Vorsprungs 10. Dies ermöglicht es, das hakenförmige

Ansatzende 14, 15 durch das Langloch 9 in den Hohlraum 24 des Stabes A einzuführen,

indem der Stab B in Richtung des Pfeiles 23 um die Kante 18 geschwenkt wird. Wird

der Stab B danach weiter geschwenkt bis die Stäbe A und B miteinander fluchten (wobei

sich sein Ansatz 13 von der Kante 18 des Stabes A löst) oder einfach losgelassen,

dann hängt der Stab B am Stab A sowie in Fig. 1, 2 und 4 der Stab 1 am Stab 1a a hängt,

wobei der Vorsprung 15 des Ansatzes 13, 14, 15 des unteren Stabes in der spitzwinkligen

Ecke 16 zwischen der Seite 7 und der Seite 5 des oberen Stabes auf dessen Seite 5

ruht. Die äussere Weite (der Halbkreisdurchmesser) des Hakenförmigen Ansatzendes 14,

15 ist grösser als die Breite des Langloches 9, so dass der Ansatz 13, 14, 15 nicht

aus dem Langloch 9 aushaken kann, es sei denn, die Stäbe würden in die in Fig. 3 dargestellte

gegenseitige Lage gebracht, die sie im Gebrauch niemals einnehmen. Jedoch ist die

Möglichkeit, die Stäbe in dieser Lage auf entsprechende Weise wieder voneinander zu

lösen, bei einer Demontage des Rolladens zeitsparend.

[0013] Wenn das hakenförmige Ansatzende, wie gezeichnet, halbkreisförmig ist, kann sein

äusserer Radius auch wenig kleiner als die Langlochbreite bemessen werden, in welchem

Falle das hakenförmige Ansatzende in das Langloch geschoben und herausgezogen werden

kann, wenn die Stäbe etwa rechtwinklig zueinander stehen. Im allgemeinen entspricht

die Langlochbreite ungefähr der halben Breite der Seite 5.

[0014] Die mit den Langlöchern 9 versehene Seite 5 jedes Stabes ist unmittelbar an die Langlöcher

9 anschliessend durchgehend längs geschlitzt, d. h. es erstrecken sich Schlitze 25

von einem Langloch 9 zum anderen und von den äusseren Langlöchern bis an die Stabenden,

so dass die Seite 5 aus zwei nicht zusammenhängenden sondern durch die Langlöcher

9 und die Schlitze 25 voneinander getrennten Teilen besteht. Die Weite der Schlitze

25 ist wesentlich kleiner als die Breite der Langlöcher 9. Im dargestellten Beispiel

münden die Schlitze 25 in die Langlöcher 9 an deren der Seite 7 zugewandten (näheren)

Längsrand 20. Dadurch wird erreicht, dass die Ansätze 13 bei aneinander hängenden

und bei aufeinander stehenden Stäben den grösstmöglichen Abstand von den Schlitzen

25 haben und keinesfalls in diese gelangen können. Dies muss vermieden werden, damit

benachbarte Stäbe sich nicht in ihrer Längsrichtung gegeneinander verschieben können.

Dies wird zusätzlich noch dadurch verhindert, dass die Schlitzweite viel kleiner ist

als die Dicke der Ansätze.

[0015] An Stelle der Schlitze 25 können, wie Fig. 9 zeigt, Sollbruchstellen 25a vorgesehen

sein, die, wie weiter unten erläutert, vor dem Zusammenfügen der Stäbe gebrochen oder

durchgeschnitten oder beim Zusammenstossen der Stäbe (Fig. 5 bis 8) gebrochen werden.

[0016] Die Wandstärke einer oder beider Seiten 6 und 7, vorzugsweise der Seite 7, ist im

Bereich zwischen dem Steg 2 und der Seite 5 so bemessen, dass diese Wandteile federnd

nachgeben (spreizen), wenn die hakenförmigen Ansatzenden 14 in die Langlöcher 9 gestossen

werden, wie Fig. 6 bis 8 zeigen.

[0017] Um das Einführen der hakenförmigen Ansatzenden 14 in die Langlöcher 9 zu ermöglichen

oder zu erleichtern, sind jene in der Stabquerschnittsebene aussen in dem Bereich,

in dem sie beim Einführen an den Längsrändern der Langlöcher 9 gleiten, in der von

der Seite 4 wegweisenden Richtung verjüngt. Bei der dargestellten, halbkreisförmigen

Hakenform ist die Verjüngung durch die in diesem Bereich liegenden Kreisbogenabschnitte

gebildet. Die Ansatzenden können aber auch eine andere in diesem Sinne verjüngte Form

haben, z. B. etwa V-förmig sein.

[0018] Durch den in Fig. 6 bis 8 dargestellten Vorgang können mehrere oder alle Stäbe für

einen Rolladen auf einmal zusammengefügt werden. Sie werden dazu in Querrichtung ihrer

breiteren Längsseiten 6 und 7 verschiebbar so aneinander gereiht, dass die hakenförmigen

Ansatzenden 14 des einen von zwei benachbarten Stäben vor den Langlöchern 9 des anderen

liegen. Diese Reihe der Stäbe wird an einem Ende an einem Widerlager abgestützt. Die

Stäbe werden dann in einem einzigen Arbeitsgang miteinander verbunden, indem auf das

andere Ende der Reihe so lange gestossen wird, bis die Ansätze 13, 14 durch die Langlöcher

9 hindurch in den Hohlraum 24 eindringen, und die einander benachbarten schmaleren

Längsseiten 4 und 5 aller Stäbe zusammenstossen. Bei der Ausführung mit Sollbruchstellen

25a (Fig. 9) werden diese zur Bildung der Schlitze 25 entweder vor dem Zusammenstossen

der Profilstäbe durch einen auf die schmalere Längsseite 5 ausgeübten Schlag oder

Druck gebrochen oder mit einem Messer durchgeschnitten oder dadurch gebrochen, dass

die hakenförmigen Ansatzenden die Oeffnungen 9 erweitern, wenn sie durch diese hindurchgetrieben

werden.

[0019] Zum Zusammenstossen können die Stäbe zwischen zwei Platten oder zwischen mehreren

Leisten angeordnet werden, wobei zusätzlich seitliche Führungsleisten für die Stabenden

vorgesehen werden können. Auch können die Stäbe lediglich an ihren Enden in zwei U-Profilleisten

verschiebbar gehalten werden. Der Abstand der Platten oder Leisten bzw. der Abstand

der beiden U-Schenkel jeder der beiden Profilleisten ist so zu wählen, dass die Profilstabwandteile

zwischen dem Steg 2 und der Seite 5 beim Einführen der hakenförmigen Ansatzenden 14

in die Langlöcher 25 wie erwähnt elastisch nachgeben (spreizen) können.

[0020] Zur gleichmässigen Verteilung des Stosses über die Stablänge wird der Stoss mittels

einer sich über die ganze Stablänge erstreckenden Leiste oder einer derartigen Stossbacke

ausgeübt. Das Widerlager und die Stossbacke haben zweckmässig Vertiefungen zur Aufnahme

der Ansätze 13, 14 bzw. eine Vertiefung zur Aufnahme des Vorsprungs 10, so dass der

Stoss auf die schmalere Längsseite 4 bzw. 5 an einem Ende der Reihe ausgeübt bzw.

an dieser schmaleren Längsseite am anderen Ende der Reihe vom Widerlager aufgenommen

wird.

[0021] Die Stäbe können zwei Ansätze, wie in Fig. 1 gezeigt, oder mehr als zwei Ansätze

oder nur einen einzigen Ansatz haben, der sich bis nahe an die Stabenden erstreckt,

wobei sich die Schlitze 25 bzw. Sollbruchstellen 25a zwischen den Enden des Langlochs

und den Stabenden erstrecken. Die in Stablängsrichtung liegende Abmessung der Ansätze

kann, wie in Fig. 1 und 5, kleiner aber auch gleich oder grösser als die Schlitzlänge

sein.

[0022] Die Stäbe werden von in grösserer Länge extrudiertem Hohlprofilstabmaterial in der

gewünschten Länge abgeschnitten. Vor oder nach dem Abschneiden werden die Langlöcher

9 gefräst und der beim Extrudieren auf der ganzen Länge des Stranges gebildete Teil

des Profils, der den Querschnitt des Ansatzes 13, 14, 15 hat, ausserhalb der zu bildenden

Ansätze entfernt (weggefräst). Zur Bildung der Schlitze bzw. Sollbruchstellen kann

das Stabprofil mit einem fortlaufenden Schlitz oder einer fortlaufenden Sollbruchstelle

extrudiert werden. In diesem Fall hat die Ausführungsform mit Sollbruchstellen den

Vorteil, dass die Langlöcher in die ein Ganzes bildende, d. h. nicht durch einen fortlaufenden

Schlitz geteilte Hohlstabwand gefräst werden, was die Fräsarbeit erleichtert. Bei

der Ausführungsform mit Schlitzen kann dieser Vorteil dadurch erreicht werden, dass

das Hohlprofil ohne den fortlaufenden Schlitz extrudiert und die Schlitze nach dem

Fräsen der Langlöcher gefräst werden.

[0023] Die Langlöcher und die Schlitze können auch dadurch gebildet werden, dass das Hohlstabprofil

mit einer durchgehenden Längsöffnung hergestellt (extrudiert) ist, die an wenigstens

einer Stelle des Stabes durch ein dort angebrachtes (z. B. angeklebtes oder angeschweisstes)

Stück verengt ist, um eine schlitzartige Verengung der Längsöffnung zu erzielen, wobei

die Längsöffnung beiderseits der Verengung Langlöcher bildet. Dabei ist der Umfang

von Langlöchern, die unmittelbar an eine Stabstirnseite angrenzen, an dieser unterbrochen.

Die Schlitze können statt durch Anbringen solcher Stücke auch dadurch erhalten werden,

dass das Hohlstabprofil mit einer Längsöffnung extrudiert wird, die an wenigstens

einem ihrer Längsränder einen nach innen gebogenen Rand hat, der an den betreffenden

Stellen zur Verengung der Längsöffnung in die Lochebene gebogen wird. Dazu wird zweckmässig

ein an der Extruderdüse angebrachtes Werkzeug (Biegezange) periodisch betätigt, um

das extrudierte, noch plastische Material in Zeitabständen, die den Langlochlängen

entsprechen, an einer der Schlitzlänge entsprechenden Stelle zu biegen. Selbstverständlich

kann dazu auch ein selbständiges, geheiztes Biegewerkzeug (Biegezange) dienen.

[0024] Die Hohlprofilstäbe können im übrigen alle Merkmale der aus der CH-A-539190 bekannten

Hohlprofilleisten haben.

1. Rolladen aus flachen Hohlprofilstäben (1a bis 1e), von denen je zwei einander benachbarte

durch Ansätze (13, 14) gelenkig miteinander verbunden sind, deren jeder an einer (4)

der schmaleren Längsseiten (4, 5) eines Hohlprofilstabes vorsteht, durch eine Oeffnung

(9) der benachbarten schmaleren Längsseite (5) des anderen Hohlprofilstabes in dessen

Hohlraum (24) hineingreift und in der Querschnittsebene der Hohlprofilstäbe ein hakenförmig

gekrümmtes Ende (14) aufweist, das sich an der schmaleren Längsseite (5) dieses Hohlraumes

(24) neben der Oeffnung (9) abstützt, wenn die Hohlprofilstäbe aneinander hängen,

wobei die hakenförmigen, im Querschnitt nach vorn wenigstens teilweise verjüngten

Enden (14) der Ansätze (13, 14) je eines Hohlprofilstabes (1 b-1e) durch die Oeffnungen

(9) des benachbarten Hohlprofilstabes (1a-1d) in Richtung parallel zu dessen breiteren

Längsseiten (6, 7) unter elastischer Aufweitung der Oeffnungen (9) bzw. elastischer

Verformung der hakenförmigen Enden (14) hindurchgezwängt sind, dadurch gekennzeichnet,

dass die mit den Oeffnungen (9) versehenen schmaleren Längsseiten (5) der Hohlprofilstäbe

unmittelbar an die Oeffnungen (9) anschliessend durchgehend längs geschlitzt sind

(Schlitze 25), dass die Breite der Schlitze (25) kleiner als die Dicke des Ansatzes

(13) ist, und dass wenigstens einer der an diese schmaleren Längsseiten (5) angrenzenden

Wandteile der breiteren Längsseiten (6, 7) federnd nachgiebig ist.

2. Rolladen nach Anspruch 1, dadurch gekennzeichnet, dass die Schlitze (25) gebrochene

Sollbruchstellen (25a) sind.

3. Rolladen nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Oeffnungen (9)

an einem Längsrand (8) einer (5) der schmaleren Längsseiten (4, 5) angeordnet sind,

und die hakenförmigen Ansatzenden (14) sich neben dem gegenüberliegenden Längsrand

(18) an der Innenfläche dieser schmaleren Längsseite (5) abstützen, wenn die Hohlprofilstäbe

aneinander hängen, und dass die Schlitze (25) an den Enden des Randes (20) der vorzugsweise

als Langlöcher (9) ausgebildeten Oeffnungen, der dem genannten gegenüberliegenden

Längsrand (18) der schmaleren Längsseite (5) zugewandt ist, in die Oeffnungen (9)

münden.

4. Rolladen nach Anspruch 1, 2 oder 3, dadurch gekennzeichnet, dass die Ansätze (13,

14) mit den hakenförmig gekrümmten Enden (14) und die Oeffnungen (9) derart ausgebildet

sind, dass die hakenförmigen Enden (14) nur dann durch die Oeffnungen (9) hindurch

aus dem Hohlraum (24) heraus geführt werden können, wenn die Hohlprofilstäbe (A, B)

einen Winkel (a) miteinander einschliessen, der kleiner ist als der kleinste, beim

Aufrollen der aneinander hängenden Hohlprofilstäbe vorkommende Winkel, und dass die

hakenförmigen Enden (14) der Ansätze (13, 14) nicht aushaken können, wenn die Hohlprofilstäbe

einen grösseren Winkel einschliessen.

5. Verfahren zur Herstellung des Rolladens nach Anspruch 1, bei dem die hakenförmigen

Enden (14) der Ansätze (13, 14) jeweils eines Hohlprofilstabes durch die Oeffnungen

(9) des benachbarten Hohlprofilstabes in Richtung parallel zu dessen breiteren Längsseiten

(6, 7) unter elastischer Aufweitung der Oeffnungen (9) bzw. elastischer Verformung

der hakenförmigen Enden (14) hindurchgezwängt werden, dadurch gekennzeichnet, dass

die Hohlprofilstäbe in Querrichtung ihrer breiteren Längsseiten (6, 7) verschiebbar

so aneinander gereiht werden, dass der oder die Ansätze (13, 14) des einen und die

Oeffnung bzw. Oeffnungen (9) des anderen je zweier benachbarter Hohlprofilstäbe einander

gegenüberliegen, dass die Reihe der Hohlprofilstäbe zwischen zwei Führungsflächen

verschiebbar gehalten und an einem Ende abgestützt wird, und dass durch einen auf

das andere Ende ausgeübten Stoss die Ansätze (13, 14) aller Hohlprofilstäbe, denen

Hohlprofilstaböffnungen (9) gegenüberliegen, in diese Oeffnungen (9) gestossen werden.

6. Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass die Enden der Hohlprofilleisten

in zwei U-Profilschienen verschiebbar gehalten werden.

7. Verfahren nach Anspruch 5, zur Herstellung des Rolladens nach Anspruch 2, dadurch

gekennzeichnet, dass die Sollbruchstellen (25a) vor dem Aneinanderreihen der Hohlprofilstäbe

oder durch das Eindringen der Ansätze (13, 14) in die Oeffnungen (9) gebrochen oder

durchgeschnitten werden.

8. Hohlprofilstab für Rolladen, der an einer (4) seiner schmaleren Längsseiten (4,

5) mit einem oder mehreren Ansätzen (13, 14), deren Ende (14) in der Stabquerschnittsebene

hakenförmig gekrümmt ist, und an der anderen schmaleren Längsseite (5) mit einer oder

mehreren Oeffnungen (9) versehen ist, durch welche die hakenförmig gekrümmten, in

der Stabquerschnittsebene nach vorn wenigstens teilweise verjüngten Enden (14) der

Ansätze eines benachbarten Hohlprofilstabes in Richtung parallel zu dessen breiteren

Längsseiten (6, 7) unter elastischer Aufweitung der Oeffnungen (9) bzw. elastischer

Verformung der hakenförmigen Enden (14) hindurchzwängbar sind, so dass sich ihre Hakenenden

(14) in dem Hohlraum des benachbarten Hohlprofilstabes neben den Oeffnungen (9) abstützen,

wenn einer der Hohlprofilstäbe am anderen hängt, dadurch gekennzeichnet, dass die

mit den Oeffnungen (9) versehenen schmaleren Längsseiten (5) der Hohlprofilstäbe unmittelbar

an die Oeffnungen (9) anschliessend durchgehend längs geschlitzt sind (Schlitze 25),

dass die Breite der Schlitze (25) kleiner als die Dicke des Ansatzes (13) ist, und

dass wenigstens einer der an diese schmaleren Längsseiten (5) angrenzenden Wandteile

der breiteren Längsseiten (6, 7) federnd nachgiebig ist.

9. Hohlprofilstab nach Anspruch 8, gekennzeichnet durch Sollbruchstellen (25a) zur

Bildung der Schlitze (25).

10. Hohlprofilstab nach Anspruch 8 oder 9, dadurch gekennzeichnet, dass die Oeffnungen

(9) an einem Längsrand (8) einer (5) der schmaleren Längsseiten (4, 5) angeordnet

sind, und die hakenförmigen Ansatzenden (14) sich neben dem gegenüberliegenden Längsrand

(18) an der Innenfläche dieser schmaleren Längsseite (5) abstützen, wenn die Hohlprofilstäbe

aneinander hängen, und dass die Schlitze (25) an den Enden des Randes (20) der vorzugsweise

als Langlöcher (9) ausgebildeten Oeffnungen, der dem genannten gegenüberliegenden

Längsrand (18) der schmaleren Längsseite (5) zugewandt ist, in die Oeffnungen (9)

münden.

11. Hohlprofilstab nach Anspruch 8, 9 oder 10, dadurch gekennzeichnet, dass der oder

die Ansätze (13, 14) und die Oeffnung oder Oeffnungen (9) so ausgebildet und angeordnet

sind, dass das bzw. die hakenförmig gekrümmten Enden (14) der Ansätze (13, 14) eines

Hohlprofilstabes (B, Fig. 3) nur dann durch die Oeffnung bzw. Oeffnungen (9) eines

zweiten gleichen Hohlprofilstabes (A) herausgeführt werden können, wenn die Hohlprofilstäbe

(A, B) einen Winkel (a) einen Winkel (a) einschliessen, der kleiner ist als der kleinste

beim Aufrollen des Rolladens vorkommende Winkel, und das bzw. die hakenförmigen Ansatzenden

(14) nicht aushaken können, wenn die Hohlprofilstäbe einen grösseren Winkel einschliessen.

12. Hohlprofilstab nach Anspruch 8, 9, 10 oder 11, dadurch gekennzeichnet, dass das

Stabhohlprofil mit einer durchgehenden Längsöffnung extrudiert ist, deren Breite der

Langlochbreite entspricht, und dass jeder Schlitz durch Verengung der Längsöffnung

auf die Schlitzbreite gebildet ist, indem an wenigstens einem Rand der Längsöffnung

ein Stück angebracht oder das Profil mit wenigstens einem nach innen vorstehenden

Rand der Längsöffnung extrudiert und ein Abschnitt desselben zur Verengung der Längsöffnung

abgebogen ist.

1. Roller shutter consisting of flat hollow profile rods (1a to 1e), of which respectively

two mutually adjacent rods are articulatingly connected to each other by extensions

(13, 14), of which each projects at one (4) of the narrower long sides (4, 5) of a

hollow profile rod, engaging through an aperture (9) of the adjacent narrower long

side (5) of the other hollow profile rod into the cavity (24) therein and having in

the cross-sectional plane of the hollow profile rods a hook-shaped curved end (14)

which bears on the narrower long side (5) of this cavity (24) alongside the aperture

(9) when the hollow profile rods are suspended one from another, the hook-shaped cross-sectionally

forwardly at least partially tapered ends (14) of the extensions (13, 14) of the hollow

profile rod (1b-1e) can be forced through the apertures (9) of the adjacent hollow

profile rod (1a-1d) in a direction parallel with the broader long sides (6, 7) thereof,

with an elastic widening-out of the apertures (9) or elastic deformation of the hook-shaped

ends (14), characterised in that the narrower long sides (5) of the hollow profile

rods, in which the apertures (9) are provided, are longitudinally slotted directly

at the apertures (9) (slots 25), and in that the width of the slots (25) is smaller

than the thickness of the extensions (13), and in that at least one of the wall parts

of the broader long sides (6, 7) adjacent to these narrower long sides (5) is resiliently

yielding.

2. Roller shutter according to Claim 1, characterised in that the slots (25) are broken

predetermined breaking zones (25a).

3. Roller shutter according to Claim 1 or 2, characterised in that the apertures (9)

are disposed on a longitudinal rim (8) of one (5) of the narrower long sides (4, 5),

and in that the hook-shaped extension ends (14) are braced alongside the oppositely

disposed longitudinal edge (18) on the inner face of this narrower long side (5) when

the hollow profile rods are suspended from one another, and in that the slots (25)

terminate in the apertures (9) at the ends of the rim (20) which, preferably in the

form of apertures constructed as elongated holes (9), faces the aforesaid oppositely

disposed longitudinal rim (18) of the narrower long side (5).

4. Roller shutter according to Claim 1, 2 or 3, characterised in that the extensions

(13, 14) with the hook-shaped curved ends (14) and the apertures (9) are so constructed

that the hook-shaped ends (14) can only extend through the apertures (9) and out of

the cavity (24) when the hollow profile rods (A, B) enclose with each other an angle

(a) which is smaller than the smallest angle occurring upon rolling-up of the interengaged

hollow profile rods, and in that the hook-shaped ends (14) of the extensions (13,

14) cannot become disengaged if the hollow profile rods enclose a larger angle.

5. A method of manufacturing the roller shutter according to Claim 1, wherein the

hook-shaped ends (14) of the extensions (13, 14) of in each case one hollow profile

rod can be forced through the apertures (9) in the adjacent hollow profile rod in

a direction parallel with the broader longitudinal sides (6, 7) thereof, with elastic

widening-out of the apertures (9) or elastic deformation of the hook-shaped ends (14),

characterised in that the hollow profile rods are, in the transverse direction of

their broader long sides (6, 7) so displaceably arranged one against another that

the extension or extensions (13, 14) of the one and the aperture or apertures (9)

of the other of in each case two adjacent hollow profile rods are situated opposite

one another, and in that the row of hollow profile rods is displaceably held between

two guide faces and is supported at one end and in that an impact applied to the other

end pushes the extensions (13, 14) of all the hollow profile rods, which are opposite

hollow profile rod apertures (9), into the said apertures (9).

6. A method according to Claim 5, characterised in that the ends of the hollow profile

rods are displaceably held in two U-profile bars.

7. A method according to Claim 5 for manufacturing the roller shutter according to

Claim 2, characterised in that the pre-determined breaking points (25a) are broken

or cut through prior to side-by-side disposition of the hollow profile rods or by

penetration of the extensions (13, 14) into the apertures (9).

8. Hollow profile rod for roller shutters, said rod being provided on one (4) of its

narrower long sides (4, 5) with one or more extensions (13, 14), of which the end

(14) is in the cross-sectional plane of the rod curved into a hook shape, and on the

other narrower long side (5) with one or a plurality of apertures (9), through which

the hook-shaped curved and in the cross-sectional plane of the rod forwardly at least

partially tapered ends (14) of the extensions of an adjacent hollow profile rod can

be forced in a direction parallel to the broader long sides (6, 7) thereof, with elastic

widening-out of the apertures (9) or elastic deformation of the hook-shaped ends (14),

so that their hook-shaped ends (14) are supported in the cavity in the adjacent hollow

profile rod alongside the apertures (9) when one of the hollow profile rods is engaged

on the other, characterised in that the narrower long sides (5) of the hollow profile

rods, in which the apertures (9) are provided, are immediately adjacent to the apertures

(9), longitudinally slotted (slots 25), and in that the width of the slots (25) is

smaller than the thickness of the extension (13), and in that at least one of the

wall parts of the broader long sides (6, 7) adjacent these narrower long sides (5)

is resiliently yielding.

9. Hollow profile rod according to Claim 8, characterised by predetermined breaking

points (25a) for forming the slots (25).

10. Hollow profile rod according to Claim 8 or 9, characterised in that the apertures

(9) are disposed on a longitudinal edge (8) of one (5) of the narrower longitudinal

sides (4, 5) and the hook-shaped extension ends (14) are braced alongside the oppositely

disposed longitudinal edge (18) on the inside face of this narrower longitudinal side

(5) when the hollow profile rods are engaged one onto another, and in that the slots

(25) terminate in the apertures (9) at the ends of the rim (20) of the apertures which

are preferably constructed as elongated holes (9) and which is preferably facing the

said oppositely disposed longitudinal edge (18) of the narrower long side (5).

11. Hollow profile rod according to Claim 8, 9 or 10, characterised in that the extension

or extensions (13, 14) and the aperture or apertures (9) is or are so constructed

and disposed that the hook-shaped curved end or ends (14) of the extensions (13, 14)

of a hollow profile rod (B, Fig. 3) can only be extended through the aperture or apertures

(9) of a second identical hollow profile rod (A) when the hollow profile rods (A,

B) enclose an angle (a) which is smaller than the smallest angle occurring upon rolling-up

of the roller shutter and in that the hook-shaped projection end or ends (14) cannot

become disengaged if the hollow profile rods enclose a larger angle.

12. Hollow profile rod according to Claim 8, 9 10 or 11, characterised in that the

hollow profile of the rod is extruded with a continuous longitudinal aperture, the

width of which corresponds to the width of the elongated hole, and in that each slot

is formed by narrowing of the longitudinal aperture to the width of the slot in that

on at least one edge of the longitudinal aperture there is a piece attached or the

profile is extruded with at least one inwardly projecting edge of the longitudinal

aperture and in that one portion thereof is bent over in order to narrow the longitudinal

aperture.

1. Volet roulant constitué de lames creuses plates (1a à 1e) parmi lesquelles deux

lames voisines sont liées avec articulation par des embouts (13, 14) dont chacun dépasse

sur un (4) des côtés longitudinaux plus étroits (4, 5) et se loge à l'aide d'une ouverture

(9) dans le côté longitudinal (5) voisin et plus étroit dans le creux (24) de l'autre

lame creuse et présente dans le plan de la section des lames creuses un embout crochu

(14) qui s'appuie du côté longitudinal plus étroit (5) de ce creux (24) à côté de

l'ouverture (9), quand les lames creuses sont suspendues entre elles, ce qui fait

que les extrémités crochues (14), au moins partiellement réduites vers le devant en

section transversale des embouts (13, 14) de chaque lame creuse (1b, le) sont introduits

à force dans les ouvertures (9) de la lame creuse avoisinante (1a-1d) parallèlement

à ses côtés longitudinaux plus larges (6, 7) avec élargissement élastique des ouvertures

(9) ou déformation élastique des embouts crochus (14) caractérisé en ce que les côtés

longitudinaux plus étroits (5) des lames creuses munis d'ouvertures (9) sont entaillés

(entailles 25) longitudinalement et de manière ininterrompue, immédiatement après

les ouvertures (9), en ce que la largeur des entailles (25) est plus petite que l'épaisseur

de l'embout (13) et en ce qu'au moins l'une des parois des côtés longitudinaux plus

larges (6, 7) adjacente à ces côtés longitudinaux plus étroits (5) est élastique.

2. Volet roulant selon la revendication 1, caractérisé en ce que les entailles (25)

sont des points (25a) destinés à la rupture et rompus.

3. Volet roulant selon la revendication 1 ou 2, caractérisé en ce que les ouvertures

(9) sont situées sur un bord longitudinal (8) de l'un (5) des côtés longitudinaux

plus étroits (4, 5) et les extrémités d'embout (14) en forme de crochet s'appuient

sur la face intérieure de ce côté longitudinal (5) à côté du bord longitudinal opposé

(18), au moment de la suspension des lames creuses, et en ce que les entailles (25),

aux extrémités du bord (20) des ouvertures de préférence réalisées comme des trous

oblongs (9), tourné vers le bord longitudinal opposé (18) du côté longitudinal plus

étroit (5), se terminent dans les ouvertures (9).

4. Volet roulant selon la revendication 1, 2 ou 3, caractérisé en ce que les embouts

(13, 14) à extrémités crochues (14) et les ouvertures (9) sont conçus de façon que

les extrémités (14) en forme de crochet ne puissent être délogées de la cavité (24)

par les trous (9) que si les lames creuses (A, B) forment un angle (a) plus petit

que l'angle minimal se présentant lors de l'enroulement des lames creuses suspendues

entre elles, et en ce que les extrémités (14) en forme de crochet des embouts (13,

14) ne peuvent pas se décrocher si les lames forment un angle plus grand.

5. Procédé de fabrication du volet roulant selon la revendication 1, dans lequel les

extrémités crochues (14) des embouts (13,14) d'une lame creuse sont introduites à

force dans les ouvertures (9) de la lame creuse voisine parallèlement à ses côtés

longitudinaux plus larges (6, 7) par élargissement élastique des ouvertures (9) ou

par déformation élastique des extrémités (14) en forme de crochet, caractérisé en

ce que les lames creuses sont alignées mobiles dans le sens transversal de leurs côtés

longitudinaux plus larges (6, 7) de façon que le ou les embouts (13,14) de l'une (9)

et le ou les trous (9) de l'autre de deux lames voisines soient en vis-à-vis, en ce

que la rangée de lames creuses entre deux surfaces de guidage est tenue d'une façon

déplaçable et est en appui par une extrémité, et en ce que, à l'aide d'un choc exercé

sur l'autre extrémité, les embouts (13, 14) de toutes les lames creuses, qui se trouvent

face aux ouvertures (9) sont poussés à force dans ces ouvertures (9).

6. Procédé selon la revendication 5, caractérisé en ce que les extrémités des lames

creuses sont maintenues mobiles dans deux rails profilés en U.

7. Procédé selon la revendication 5 pour la fabrication du volet roulant suivant la

revendication 2, caractérisé en ce que les points (25a) destinés à la rupture sont

rompus ou coupés avant l'alignement des lames creuses ou par suite de la pénétration

des embouts (13, 14) dans les ouvertures (9).

8. Lame creuse pour volets roulants munie sur l'un (4) de ses côtés longitudinaux

plus étroits (4, 5) d'un ou plusieurs embouts (13, 14) dont l'extrémité (14) est courbe

sous forme de crochet dans le plan de la section de la lame, et munie sur l'autre

côté longitudinal plus étroit (5) d'une ou de plusieurs ouvertures (9), par lesquelles

les extrémités crochues (14) partiellement réduites vers l'avant dans le plan de la

section de la lame, et appartenant aux embouts d'une lame creuse voisine, pénètrent

à force parallèlement à ses côtés longitudinaux plus larges (6, 7) en élargissant

élastiquement les ouvertures (9) ou par déformation élastique des extrémités crochues

(14), de façon que leurs extrémités crochues (14) s'appuient dans la cavité de la

lame creuse avoisinante à côté des ouvertures (9) au moment où l'une des lames creuses

est accrochée suspendue à l'autre, caractérisée en ce que les côtés longitudinaux

plus étroits (5) des lames creuses, percés des ouvertures (9), sont immédiatement

à côté des ouvertures (9), entaillés longitudinalement en continu (entailles 25),

en ce que la largeur des entailles (25) est plus petite que l'épaisseur de l'embout

(13), et en ce qu'au moins l'une des parois des côtés longitudinaux plus larges (6,

7) adjacentes à ces côtés longitudinaux plus étroits (5) est élastique.

9. Lame creuse selon la revendication 8, caractérisée par des points (25a) destinés

à la rupture pour la constitution des entailles (25).

10. Lame creuse selon la revendication 8 ou 9, caractérisée en ce que les ouvertures

(9) sont situées sur un bord longitudinal (8) de l'un (5) des côtés longitudinaux

plus étroits (4, 5) et les extrémités (14) en forme de crochet s'appuient à côté du

bord longitudinal opposé (18) sur la face intérieure de ce côté longitudinal plus

étroit (5) au moment où les lames creuses sont suspendues l'une à l'autre, et en ce

que les entailles (25) aux extrémités du bord (20) des ouvertures, de préférence conçues

sous forme de trous oblongs (9) tourné vers le bord longitudinal opposé précité (18)

du côté longitudinal plus étroit (5), se terminent dans les ouvertures (9).

11. Lame creuse selon la revendication 8, 9 ou 10, caractérisée, en ce que le ou les

embouts (13, 14) et l'ouverture ou les ouvertures (9) sont conçus et situés de façon

que l'extrémité ou les extrémités crochues (14) des embouts (13, 14) d'une lame creuse

(B, figure 3) ne puissent être délogées par l'ouverture ou les ouvertures (9) d'une

deuxième lame creuse identique (A) que si les lames creuses (A, B) forment un angle

(a) plus petit que l'angle minimal lors de l'enroulement du volet roulant, et que

l'extrémité ou les extrémités (14) en forme de crochet ne puissent se dissocier si

les lames creuses forment un angle plus grand.

12. Lame creuse selon la revendication 8, 9,10 ou 11, caractérisée en ce que le profilé

creux est extrudé avec une ouverture longitudinale en continu, dont la largeur correspond

à la largeur des trous oblongs et que chaque entaille soit formée en rétrécissant

l'ouverture longitudinale à la largeur de l'entaille et que sur au moins, un bord

de l'ouverture longitudinale, il y ait une pièce attachée ou que le profilé soit extrudé

avec au moins un bord se projetant vers l'intérieur de l'ouverture longitudinale et

dont une partie soit repliée pour rétrécir l'ouverture longitudinale.