|

(11) | EP 0 113 856 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||

| (54) | Verfahren zur Verbesserung der Lichtechtheit von Polyamidfärbungen |

| (57) Die Lichtechtheit von gefärbten Polyamidfasermaterialien, wie sie insbesondere zur

Herstellung von Autositzbezügen verwendet werden, läßt sich dadurch deutlich verbessern,

daß man diese Materialien vor, während oder nach der Färbung mit Kupferverbindungen

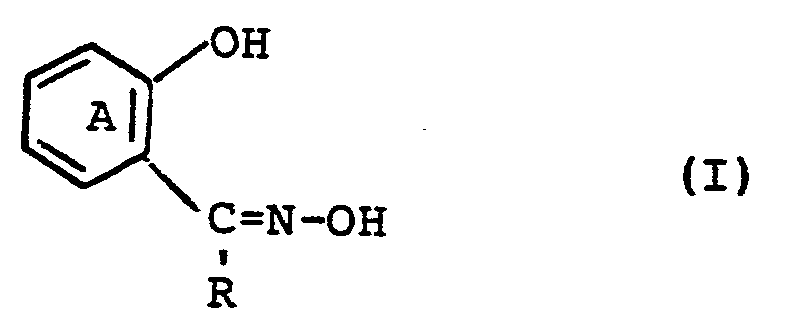

von Verbindungen der Formel

worin R = H, OH, Alkyl oder Cycloalkyl, behandelt. Die Verbindungen (I) zeichnen sich durch eine geringe Eigenfarbe und gute Säurestabilität aus. |

[0001] Im Automobilsektor werden seit einigen Jahren immer höhere Anforderungen an die Lichtechtheit von gefärbten Textilmaterailien auf der Basis von vorzugsweise synthetischen Polyamidfasern zur Herstellung von Sitzbezügen gestellt. Ein solch hohes Echtheitsniveau wird jedoch von den meisten handelsüblichen Polyamidfarbstoffen nicht erreicht. Das gilt im besonderen auch für die wegen ihrer überragenden Lichtechtheit fast ausschließlich für den genannten Zweck eingesetzten Metallkomplexfarbstoffe. Es ist daher bereits vorgeschlagen worden, diese Farbstoffe gemeinsam mit UV-Absorbern einzusetzen, um den hohen Anforderungen der Automobilhersteller gerecht zu werden.

[0002] So wird beispielsweise gemäß DE-A 3 041 153 empfohlen, die Polyamidtextilmaterialien vor, während oder nach der Färbung mit Kupferkomplexen von Schiffschen Basen zu behandeln.

[0003] Diese an sich bewährte Methode weist jedoch den Nachteil auf, daß die dabei verwendeten Lichtechtheitsverbesserer eine unerwünschte Eigenfarbe und eine nicht ganz ausreichende Säurestabilität aufweisen.

[0004] Diese Säurestabilität ist deshalb von entscheidender Wichtigkeit, weil in der Praxis häufig nach dem Färben Avivagen im sauren Bereich bei pH 4 bis 6 zum endgültigen Fertigstellen des Färbegutes notwendig sind.

[0005] Es wurde nun gefunden, daß man die Lichtechtheit von Polyamidfärbungen mit vorzugsweise Metallkomplexfarbstoffen verbessern kann, ohne die vorstehend genannten Nachteile bei einer Nachbehandlung im sauren Milieu in Kauf nehmen zu müssen, indem man Kupferverbindungen von Phenolen der Formel

worin R = H, OH, Alkyl oder Cycloalkyl bedeutet und worin der Ring A gegebenenfalls weitere in der Chemie der UV-Absorber übliche Substituenten enthalten kann, verwendet.

[0006] Geeignete Alkylreste sind solche mit 1 bis 4 C-Atomen. Geeignete Cycloalkylreste sind Cyclohexyl- und Methylcyclohexylreste. Geeignete Substituenten im Ring A sind Methyl, Methoxy oder Chlor. Vorzugsweise ist dieser Ring jedoch unsubstituiert.

[0007] Ein weiterer Vorteil der erfindungsgemäßen Kupferverbindungen ist ihre, verglichen z.B. mit oben erwähnten Kupferkomplexen von Schiffschen Basen, geringere Eigenfärbung.

[0008] Die erfindungsgemäßen Kupferverbindungen werden in Mengen von 0,01 - 2 %, vorzugsweise 0,05 bis 0,1 %, bezogen auf das Gewicht des Polyamids, eingesetzt. Vorzugsweise erfolgt ein Zusatz zum Färbebad.

[0009] Die erfindungsgemäß zu verwendenden Kupferverbindungen sind bekannt, (z.B. der Salicylaldoxim-Kupfer(II)-komplex aus Ber. 63, 1928-30 (1930), der 2-Hydroxyacetophenonoxim-Kupfer(II)-komplex aus Ber. 64, 1210 - 1215 (1931)) oder in an sich bekannter Weise durch Umsetzung von Verbindungen der Formel I mit einen Kupfer-II-salz, insbesondere mit einem Salz einer Mineralsäure wie Kupfer(II)chlorid oder Kupfer(II)sulfat, oder Kupfer-II-oxid(hydroxid) in vorzugsweise alkoholischem, wäßrig alkoholischem oder wäßrigem Medium erhältlich. Bevorzugt werden 1 bis 2 Mol der Verbindung I pro Mol Kupferverbindung umgesetzt. Demzufolge handelt es sich bei den Umsetzungsprodukten um die entsprechenden 1:1- und 1:2-Kupfer-Komplexe bzw. (bei den Hydroxamsäure-derivaten) vermutlich um die entsprechenden sauren und neutralen Kupfersalze.

[0010] Auch die Eignung von übergangsmetallkomplexen der Verbindungen (I) als Lichtechtheitsverbesserungsmittel ist im Prinzip bekannt, jedoch wurden diese bislang stets für andere Substrate eingesetzt, wie z.B. Cellulosefasern, (vgl. GB 1 321 645 und 1 392 953), modifizierte Polyolefin- bzw. Polyacetalfasern (vgl. US 3 203 752) oder Ethylcellulose-Polymere (vgl. DE-A 2 625 386). Darüber hinaus wurden in diesen Patentschriften nicht die allenfalls am Rande erwähnten Kupferkomplexe sondern fast ausschließlich die Nickelkomplexe beispielhaft und als besonders bevorzugt beschrieben, woraus man den Schluß ziehen mußte, daß die Kuperkomplexe weniger gut geeignet sind.

[0011] Es muß daher als ausgesprochen überraschend angesehen werden, daß bei der Lichtechtheitsverbesserung von Polyamidfärbungen allein die Kupferderivate von (I) den gewünschten Effekt ergeben, während die Nickelkomplexe eine wesentlich geringere bzw. keine Wirkung zeigen.

[0013] Die Färbungen auf diesen Fasern können in herkömmlicher Weise sowohl mit Metallkomplexfarbstoffen als auch mit Säurefarbstoffen erzeugt werden. Bevorzugt sind die Metallkomplexfarbstoffe, insbesondere die 1:2 Chrom- oder 1:2 Kobalt-Komplexe von Mono- oder Diazoverbindungen, die in der Literatur in großer Zahl beschrieben und im Handel erhältlich sind. Diese Farbstoffe können auch 1 - 2 Sulfogruppen enthalten.

[0014] Geeignete Säurefarbstoffe sind insbesondere solche Typen, die üblicherweise in Kombination mit den Metallkomplexfarbstoffen eingesetzt werden.

[0015] Die Behandlung der Polyamidmaterialien mit den erfindungsgemäß zu verwendenden Kupferverbindungen kann vor, während oder nach, bevorzugt während der Färbung, erfolgen.

[0016] Die im Normalfall separat hergestellten Kupferverbindungen kommen, sofern sie nicht wasserlöslich sind, selbstverständlich in fein verteilter Form, wie sie durch Mahlung in Gegenwart üblicher Dispergiermittel erhalten wird, zum Einsatz.

[0017] Gemäß einer speziellen Ausführungsform des erfindungsgemäßen Verfahrens wird dieses gewissermaßen im "Eintopf" durchgeführt, indem man die Fasermaterialien nicht direkt mit den in fester Form isolierten Kupferverbindungen behandelt, sondern - prinzipiell in beliebiger Reihenfolge - in situ aus den entsprechenden Ausgangsmaterialien auf der Faser erzeugt.

[0018] Vorzugsweise werden bei dieser Variante die Fasern zunächst mit einer Färbeflotte, die außer dem Farbstoff und üblichen Färbereihilfsmitteln die metallfreien Verbindungen der Formel I enthalten, gefärbt und anschließend mit einer Kupfer-II-Salz-Lösung nachbehandelt.

Herstellungsbeispiele

Beispiel 1

Salicylhydroxamsäure-Kupferverbindung (2:1)

[0019] 76,5 g (0,5 Mol) käufliche Salicylhydroxamsäure werden in 500 ml Wasser vorgelegt, durch Zugabe von 40 g 50 %iger Natronlauge (0,5 Mol) in Lösung gebracht und dann 62,5 g (0,25 Mol) CuS04 x 5 H20 in Form einer gesättigten wäßrigen Lösung unter Rühren zugetropft. Es wird 10 Minuten nachgerührt, der grüne Niederschlag durch Filtration abgetrennt, mit Wasser aufgenommen, ausgerührt und erneut filtriert. Nach Trocknen bei 60°C im Vakuum (200 mbar) verbleiben 92,5 g (theoretisch 91,9 g) eines grüngrauen Pulvers. Der Kupfergehalt im Produkt wurde mit 18,1 % bestimmt.

Beispiel 2-

Salicylhydroxamsäure-Kupferverbindung (1:1)

[0020] 58 g (0,38 Mol) Salicylhydroxamsäure werden in 380 ml Wasser vorgelegt und 60,7 g 50 %ige Natronlauge (0,76 Mol) zugegeben. Bei 50°C tropft man unter Rühren 94,8 g (0,38 Mol) CuS04 x 5 H20 in Form einer gesättigten wäßrigen Lösung zu. Es wird 10 Minuten nachgerührt, der grüne Niederschlag durch Filtration abgetrennt, mit 300 ml Wasser aufgenommen, ausgerührt und erneut filtriert. Nach Trocknen bei 60°C im Vakuum (200 mbar) verbleiben 80,5 g (theoretisch 81,5 g) grüngraues Pulver.

Applikationsbeispiele

Beispiel 1a

[0022] 100 Teile Polyamid-6-Fasermaterial werden in 2000 Teile wäßrige Färbeflotte eingetragen, die 0,065 Teile des Kupferkomplexes

und 0,15 Teile des Metallkomplex-Farbstoffes der Formel

enthält. Durch Zugabe von Dinatriumphosphat und Mononatriumphosphat wird ein pH-Wert von 8 eingestellt. Dann wird die Flottentemperatur unter Bewegung des Färbegutes langsam auf 98 - 100°C erhöht und für 60 min bei dieser Temperatur belassen. Le A 22 073

[0024] Die Färbung wird zusammen mit einer ohne (1) hergestellten Vergleichsfärbung gemäß Test der

Adam Opel AG

Rüsselsheim / BRD

GM (Engineering Standards Europe)

GME No 60 202 A/B

während 250 h im Xenontestgerät belichtet.

Beispiel lb

[0026] Eine gleichgute Lichtechtheitsverbesserung erhält man, wenn die Flotte nicht auf pH 8, sondern mit Trinatriumphosphat auf pH 10 eingestellt wird.

Beispiel 1c

[0027] Werden die nach 1a bzw. 1b hergestellten Färbungen abschließend während 30 s bei 180°C thermofixiert, so bleibt die Lichtechtheitsverbesserung voll erhalten.

Beispiel 2

[0028] 100 Teile Polyamid-6-Material werden in 2000 Teile wäßrige Färbeflotte eingetragen, die 0,1 Teile des in Beispiel 1 beschriebenen Kupferkomplexes (1) und 0,5 Teile des Farbstoffes der Formel

enthalten.

[0029] Die Färbeflotte wird mit einem Puffergemisch, bestehend aus Mononatriumphosphat und Essigsäure, auf pH 6 eingestellt. Man behandelt 1 Stunde bei 98 - 100°C, spült und trocknet.

[0030] Die so hergestellte Färbung zeigt eine deutlich bessere Lichtechtheit nach 250 h Belichtungszeit im Opel-Test als eine ohne (1) hergestellte.

[0031] Wird anstelle von pH 6 bei pH 4 gearbeitet, ist die Lichtechtheitsverbesserung ähnlich gut und erheblich besser als eine gemäß DE 3 041 153 A1 in Applikationsbeispiel 2al hergestellte Färbung.

Beispiel 3a

[0032] Wird wie in Beispiel 1 beschrieben gearbeitet, jedoch anstelle des Kupferkomplexes (1) 0,75 % (in Form einer 10 %igen wäßrigen Dispersion) der im Herstellungsbeispiel 1 beschriebenen Kupferverbindung der Salicylhydroxamsäure (bezogen auf das Fasergewicht) verwendet, erhält man sowohl bei pH 8 als auch bei pH 6 eine deutliche Verbesserung der Lichtechtheit.

Beispiel 3b

[0033] Wird wie in Beispiel 3a beschrieben, jedoch die im Herstellungsbeispiel 2 beschriebene Kupferverbindung der Salicylhydroxamsäure verwendet, erhält man sowohl bei pH 8 als auch bei pH 6 eine deutliche Verbesserung der Lichtechtheit.

Beispiel 4

[0034] Es wird eine Polyamid-6-Färbung mit dem Farbstoff Acid Yellow 151 (C.I. 14 906) in bekannter Weise aus langer Flotte hergestellt und getrocknet.

[0035] Diese Färbung wird mit 1 g/1 einer 10 %igen wäßrigen Dispersion des in Beispiel 1 beschriebenen Kupferkomplexes auf dem Foulard so imprägniert, daß die Naßgewichtszunahme 100 % beträgt.

[0036] Nach dem Imprägniervorgang wird bei ca. 100°C getrocknet und anschließend während 30 s bei 180°C thermofixiert. Die so behandelte Gelbfärbung zeigt eine deutlich höhere Lichtechtheit als eine ohne Mitverwendung des beschriebenen Kupferkomplexes hergestellte Färbung.

Beispiel 5a

[0037] 100 Teile Polyamid-6-Fasermaterial werden in 2000 Teile wäßrige Färbeflotte eingetragen, die 0,1 Teile des Kupferkomplexes

sowie 0,15 Teile des Metallkomplex-Farbstoffes nach Beispiel 1a enthalten.

[0038] Durch Zugabe von Dinatriumphosphat und Mononatriumphosphat wird ein pH-Wert von 8 eingestellt. Danach wird die Flottentemperatur unter Bewegung des Färbegutes langsam auf 98 - 100°C erhöht und während 1 Stunde bei dieser Temperatur belassen. Anschließend wird die Färbung gespült und getrocknet.

Beispiel 5b

[0041] Eine gleichgute Lichtechtheit erhält man, wenn die Färbeflotte nicht auf pH 8 sondern auf pH 6 eingestellt wird.

Beispiel 5c

[0042] Werden die nach 5a bzw. 5b hergestellten Färbungen anschließend während 30 s bei 180°C thermofixiert, so bleibt die Lichtechtheitsverbesserung voll erhalten.

Beispiel 6 (Vergleichsbeispiel)

[0043] Wird wie in Beispiel 1a beschrieben gefärbt, jedoch anstelle des Kupferkomplexes (1) der entsprechende Nickelkomplex mit 0,1 % bezogen auf das Fasergewicht verwendet, erhält man sowohl bei pH 6 als auch bei pH 8 keine Lichtechtheitsverbesserung. Die Färbung verhält sich bei der Belichtung so, als sei kein Lichtschutzmittel der Färbeflotte zugesetzt worden.

Beispiel 7 a

[0044] 100 Teile Polyamid-6-Textilmaterial werden in 2000 Teile wäßrige Färbeflotte eingetragen, die 0,1 Teile Salicylaldoxim (I, R = H) sowie 0,2 Teile des Metallkomplex-Farbstoffes nach Beispiel 1 a enthalten.

[0045] Durch Zugabe von Dinatriumphosphat und Mononatriumphosphat wird in der Färbeflotte ein pH-Wert von 8 eingestellt. Unter ständiger Bewegung des Färbegutes wird die Temperatur der Färbeflotte allmählich auf 98 - 100°C gesteigert und für 60 Minuten bei dieser Temperatur belassen.

[0046] Nach Abkühlen der Flotte wird das Polyamid-Material entnommen, kurz gespült und in 2000 Teile frische Färbeflotte, die 0,1 Teile CuS04.5H20 enthalten, gegeben. Nach allmählicher Erwärmung der Flotte auf 98 - 100°C wird diese für 30 Minuten bei dieser Endtemperatur behandelt. Während der gesamten Behandlungszeit wird das Färbegut gleichmäßig bewegt.

[0048] Die Färbung wird gemeinsam mit einer ohne Salicylaldoxim/ Kupfersulfat-Nachbehandlung hergestellte Färbung nach "Opel-Test" belichtet. Die mit Salicylaldoxim/CuSO4.5H2O zweibadig hergestellte Färbung zeigt eine wesentlich bessere Lichtechtheit.

Beispiel 7 b

[0049] Eine gleichgute Lichtechtheit erhält man, wenn die Salicylaldoxim enthaltende Färbeflotte nicht auf pH 8 sondern auf pH 6 eingestellt wird.

Beispiel 7 c

1. Verfahren zur Verbesserung der Lichtechtheit von Polyamidfärbungen, dadurch gekennzeichnet,

daß man als Lichtechtheitsverbesserungsmittel Kupferverbindungen von Phenolen der

Formel I,

worin R = H, OH, Alkyl oder Cycloalkyl bedeutet und in der der Ring A gegebenenfalls weiter substituiert sein kann, verwendet.

worin R = H, OH, Alkyl oder Cycloalkyl bedeutet und in der der Ring A gegebenenfalls weiter substituiert sein kann, verwendet.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man 0,01 - 2 % (bezogen

auf das Fasergewicht) der Kupferverbindungen verwendet.

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man Kupferverbindungen des

Salicylaldoxims verwendet.

4. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man Kupferverbindungen der

Salicylhydroxamsäure verwendet.

5. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Kupferverbindungen

vor, während oder nach der Färbung auf die Polyamidfasern aufbringt.

6. Verfahren nach Anspruch 1 ,dadurch gekennzeichnet, daß man die Kupferverbindungen

dem Färbebad zusetzt.

7. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Kupferverbindungen

in situ aus den entsprechenden Ausgangsmaterialien auf der Faser erzeugt.

8. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man Polyamidfärbungen von

Metallkomplexfarbstoffen verbessert.

9. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Färbungen von synthetischen

Polyamiden verbessert.