|

(11) | EP 0 213 991 A1 |

| (12) | DEMANDE DE BREVET EUROPEEN |

|

|

|

|

|||||||||||||||||||||||||||

| (54) | Procédé de cémentation rapide dans un four continu |

| (57) Procédé de cémentation rapide dans un four continu fermé dans lequel on injecte un

gaz porteur et un hydrocarbure susceptible d'engendrer aux températures usuelles de

cémentation, une atmosphère de composition prédéterminée ayant une concentration nominale

en monoxyde de carbone, une porte du four étant ouverte avec une périodicité déterminée

pour permettre le passage d'une charge à cémenter, l'ouverture de cette porte engendrant

notamment une augmentation de la concentration des espèces oxydantes dans l'atmosphère

dudit four. Selon l'invention, on augmente avec la même périodicité la concentration en monoxyde de carbone de l'atmosphère injectée dans le four, de manière à compenser l'augmentation de la concentration en espèces oxydantes du four et maintenir ainsi sensiblement constant le potentiel carbone de l'atmosphère de cémentation du four pendant toute la durée de cémentation desdites pièces. |

[0001] La présente invention concerne un procédé de cémentation rapide dans un four continu fermé dans lequel on injecte un gaz porteur et éventuellement un hydrocarbure susceptibles d'engendrer aux températures usuelles de cémentation, une atmosphère de composition prédéterminée, ayant une concentration nominale en monoxyde de carbone, une porte du four étant ouverte avec une périodicité déterminée pour permettre le passage d'une charge à cémenter, l'ouverture de cette porte engendrant notamment une augmentation de la concentration des espèces oxydantes dans l'atmosphère dudit four.

[0002] Un four continu fermé est un four dans lequel on introduit à intervalles de temps réguliers des charges à traiter qui avancent à faible vitesse dans celui-ci, traversant successivement une zone de montée en température des charges, une zone de cémentation des pièces de la charge et une zone de diffusion desdites pièces. Un four continu fermé peut comporter des sas d'entrée et de sortie qui diminuent partiellement l'augmentation de la concentration des espèces oxydantes dans l'atmosphère et peut comporter également des portes de séparation non étanches entre chaque zone.

[0003] L'injection de gaz porteur et d'hydrocarbure engendre une atmosphère de composition prédéterminée lorsque le four est en équilibre, c'est-à-dire notamment lorsque les portes du four sont fermées. Cette atmosphère est constituée de :

[0004] Dans un four continu, l'introduction d'une charge provoque, lors de l'ouverture d'une porte, des entrées d'air inportantes engendrant des espèces oxydantes. L'augmentation de la concentration des espèces oxydantes dans l'atmosphère du four engendre une diminution rapide du potentiel carbone.

[0005] Il a été proposé dans le brevet américain 4.145.232 de multiplier le débit de gaz porteur par deux lors de l'ouverture de la porte du four pour l'introduction de la charge et de revenir au débit initial habituel de gaz porteur lors de la fermeture de la porte.

[0007] En effet, dans un tel procédé, quelque soit le fort débit de gaz porteur injecté dans le four, on ne peut éviter une remontée des espèces oxydantes dans le four, donc une augmentation de leur concentration et une diminution corrélative du potentiel carbone.

[0008] Le potentiel carbone dans la zone de cémentation du four, où se produit la réaction d'équilibre :

peut se définir par la relation :

k(T) = cte fonction de la température

[CO] = concentration en monoxyde de carbone

[CO2] = concentration en dioxyde de carbone.

[0009] Or, quelque soit le débit de gaz injecté dans le four, la concentration en monoxyde de carbone dans le four reste sensiblement constante. Par conséquent, une augmentation de la concentration en dioxyde de carbone entraîne nécessairement une diminution du potentiel carbone.

[0010] Le procédé selon l'invention permet d'éviter ces inconvénients. Il est caractérisé en ce que l'on augmente avec la même périodicité la concentration en monoxyde de carbone de l'atmosphère injectée dans le four, de manière à compenser l'augmentation de la concentration en espèces oxydantes du four et maintenir ainsi sensiblement constant le potentiel carbone de l'atmosphère de cémentation du four pendant toute la durée de cémentation desdites pièces. Si le monoxyde de carbone est formé dans le four après craquage d'un des éléments source du gaz porteur, l'augmentation de concentration de monoxyde de carbone s'entend comme l'augmentation corrélative de l'élément générateur. Ainsi, dans la pratique la plus courante, le gaz porteur comprend de l'azote et un alcool, de préférence le méthanol (ou l'éthanol). L'augmentation de concentration de monoxyde de carbone signifie dans ce cas une augmentation corrélative de la concentration de méthanol dans le gaz porteur.

[0011] De préférence, dès l'ouverture de la porte du four on augmente la concentration en monoxyde de carbone de l'atmosphère, de manière à compenser l'augmentation de dioxyde de carbone en vue de maintenir un potentiel carbone sensiblement constant. Pour assurer un renouvellement rapide de l'atmosphère du four et donc une augmentation plus rapide de la concentration en monoxyde de carbone, on accompagnera de préférence cette augmentation de concentration de monoxyde de carbone par une augmentation de débit du gaz porteur.

[0012] Dans ce cas, on utilisera de préférence un débit de gaz porteur de 1,5 à 4 fois le débit "nominal" de gaz porteur, correspondant à la phase de traitement de la charge (cémentation et/ou diffusion).

[0013] Selon une première variante de réalisation de l'invention, on attendra la fermeture de la porte du four pour commencer l'injection de gaz porteur à forte concentration en monoxyde de carbone. De cette manière, on réalise une économie de gaz porteur puisque lorsque la porte est ouverte, l'augmentation de la concentration en espèces oxydantes ne peut être évitée.

[0014] Selon une variante préférentielle de l'invention, l'ouverture de la porte du four sera précédée de quelques instants par une injection de gaz porteur à forte concentration en monoxyde de carbone, cette injection se poursuivant au moins jusqu'à la fermeture de la porte et éventuellement après fermeture de celle-ci, dans des conditions de durée précisées ci-après. La suralimentation en monoxyde de carbone peut être temporisée lorsque le cycle se déroule de manière programmée. C'est ainsi qu'il est aisé de prévoir une temporisation après la fermeture de la porte, avant de revenir au débit "nominal" de monoxyde de carbone. De même, on peut prévoir un prédéclanchement de la suralimentation en monoxyde de carbone synchronisé sur l'ouverture de la porte.

[0015] Bien entendu, dans tous les cas décrits ci-dessus, l'injection de gaz porteur à forte concentration en monoxyde de carbone peut s'acompagner ou non d'une augmentation de débit de gaz porteur, de préférence dans les limites mentionnées plus haut.

[0016] Dans toutes les variantes envisagées ci-dessus, la durée de l'injection de gaz porteur ayant une concentration en monoxyde de carbone supérieure à la valeur nominale sera comprise entre 5 % et 50 % de la durée totale du traitement.

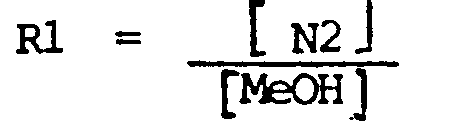

[0017] Le gaz porteur de concentration en monoxyde de carbone supérieure à la valeur nominale sera de préférence obtenu à partir d'un mélange azote-méthanol, avec un rapport en volume

tel que 1/20 ≤ R1 ≤ 3/7

[0018] Le gaz porteur de concentration en monoxyde de carbone égale à la valeur nominale sera également obtenu à partir d'un mélange azote-méthanol dans un rapport volumique ayant, de préférence, la valeur

[0019] L'invention sera mieux comprise à l'aide des exemples de réalisation suivants, donnés à titre non limitatif, conjointement avec les figures qui représentent :

- les figures 1 et 2, les variations d'atmosphère selon l'art antérieur ;

- les figures 3 et 4, les variations d'atmosphère selon l'invention ;

- la figure 5, les variations du potentiel carbone selon l'art antérieur et selon l'invention.

[0020] Dans un four continu (ou "push-furnace" en anglais), on introduit toutes les quelques minutes (généralement de 4 à 20 minutes) une charge constituée de pièces en acier à cémenter. Ce four comporte généralement successivement une porte d'entrée, un sas d'entrée, une zone de cémentation et une zone de diffusion , éventuellement séparée par des portes, un sas de sortie avec bac de trempe.

[0021] L'atmosphère engendrée dans le four est de type "endothermique", c'est-à-dire riche principalement en espèces hydrogène, monoxyde de carbone et azote, obtenue à partir d'un générateur, ou d'azote et de corps destinée à créer dans le four les espèces CO et H2 pouvant être du méthanol seul (solution préférée), des mélanges éthanol-oxydant (H20, Air, 002 ...) ou équivalents, auxquels on ajoute éventuellement jusqu'à 10 % d'hydrocarbure (CH4, C3H8 ...) pour contrôler le potentiel carbone et parfois jusqu'à 5 % d'ammoniac pour des traitements particuliers comme la carbonitruration (cémentation activée à l' ammoniac).

[0022] Pour l'introduction d'une charge dans le four, on ouvre la porte d'entrée, ce qui provoque des entrées importantes non contrôlées d'espèces oxydantes (02 ou CO2, H20, issus de la combustion de l'atmosphère du four avec l'air extérieur).

[0023] Dans les procédés actuellement connus (figures 1 et 2), l'ouverture de la porte du four, périodiquement, aux instants to, t1, t2,..., provoque (figure 1) une très rapide augmentation de la concentration en dioxyde de carbone de l'atmosphère du four, celle-ci passant presque instantanément (quelques dizaines de secondes, ou plus) d'une concentration [CO2]1, par exemple de 0,15 % à une concentration [CO2]2 pouvant atteindre 1 %, soit environ 6 fois supérieure. (Valeurs très variables selon les fours et le traitement).

[0024] Compte tenu de la faible concentration en dioxyde de carbone dans l'atmosphère du four, la concentration de monoxyde de carbone peut être considérée corme constante pendant tout le procédé. Par conséquent, le potentiel carbone varie très fortement dans la zone de cémentation du four, selon la courbe C1 illustrée sur la figure 5. Il peut diminuer jusqu'à une valeur P.CM de l'ordre de 0,1 à 0,3 % pour une température de cémentation de 920°C par exemple. (La valeur de consigne du potentiel carbone à cette température est souvent de l'ordre de 0,8 à 1,0 %). Le reoonditionnement du four jusqu'à la valeur de consigne prend pratiquement tout l'intervalle de temps to à t1 séparant deux introductions successives. Dans ces conditions, le transfert de carbone qui ne devient efficace qu'aux environs de la valeur P.C m (définie ci-après) valeur atteinte après un intervalle de temps T (T pouvant représenter jusqu'à la moitié de l'intervalle de temps t1 - to séparant l'introduction de 2 charges), la cémentation des pièces pendant chacune des périodes T sera pratiquement nulle et l'on risque même, dans certains cas, de provoquer une décarburation des pièces dans cette période.

[0025] Par conséquent, la cémentation n'ayant lieu que pendant les intervalles de temps to + T à t1, t1 + T à t2, etc..., la profondeur de cémentation pour une dureté déterminée est faible. En fixant initialement une profondeur et une dureté déterminées, la durée du traitement de cémentation est donc considérablement allongée.

[0026] La figure 2, à titre indicatif représente le débit de gaz porteur injecté dans le four selon la solution connue du brevet américain cité plus haut, ce débit ayant normalement la valeur DL lorsque la porte est fermée, et une valeur DH lorsque la porte du four est ouverte, sensiblement égale à 2 fois DL ou plus.

[0027] Selon l'invention (figures 3 et 4), on augmente la concentration en monoxyde de carbone de l'atmosphère injectée dans le four lors de l'enfournement d'une nouvelle charge (ou lors du détournement, si celui-ci provoque une perturbation similaire) ou peu de temps auparavant de manière à anticiper l'augmentation de concentration en espèces oxydantes, sans atteindre une activité carbone de l'atmosphère égale à 1, ce qui engendrerait de la suie sur les pièces. Cette augmentation de concentration se fait généralement pendant toute la durée de l'ouverture de la porte du four. Elle se poursuit généralement après la fermeture de cette porte afin de revenir plus rapidement au potentiel carbone de consigne. Cette mesure est doublement favorable car elle permet, d'une part, de maintenir le potentiel carbone de l'atmosphère à une valeur suffisante pour qu'il y ait transfert de carbone de l'atmosphère dans la pièce mais elle permet également d'autre part d'accélérer ce transfert vers la pièce, puisque la vitesse de transfert du carbone dépend, dans la phase de cémentation, du produit pH2 x pCo, qui sont les pressions partielles respectives de H2 et CO dans le four (égales ici aux concentrations).

[0028] Cette augmentation de concentration en monoxyde de carbone se fait par injection dans le four de monoxyde de carbone ou, de préférence, d'un produit susceptible de se décomposer, dans l'atmosphère du four pour engendrer ce monoxyde de carbone.

[0029] En régime "normal" (portes fermées), l'atmosphère injectée dans le four est soit, celle d'un générateur endo à débit constant, soit de préférence, un mélange azote/méthanol ou équivalent comme décrit précédemment. Ainsi, selon l'invention (figures 3, 4 et 5), on augmente l'injection, pendant le temps Δt', de monoxyde de carbone dont la concentration passe de [CO]1 (qui est généralement de l'ordre de 20 % en volume) à [CO]2 (qui est de l'ordre de 27 % en volume).

[0030] Ceci se traduit (figure 5) par un potentiel carbone dont les variations sont représentées par les courbes C2. On réglera le débit de cette suralimentation en monoxyde de carbone (ou du corps qui l'engendre) et sa durée pour ne pas descendre sensiblement sous la valeur P.Cm du potentiel carbone, valeur en-dessous de laquelle l'atmosphère ne serait pas cémentante. Par exemple, pour un acier de type 16NC6 et une température de cémentation de 920°C on règlera ces différents paramètres pour ne pas descendre sous une valeur d'environ 0,4 % de potentiel carbone. Ainsi, grâce également à l'augmentation de la vitesse de transfert du carbone, on améliore la rapidité des procédés de cémentation en continu, toutes choses égales par ailleurs.

[0031] La méhtode la plus simple pour mettre en oeuvre l'invention est d'utiliser un mélange azote-méthanol pour engendrer l'atmosphère du four, et de faire varier les proportions relatives d'azote et de méthanol.

[0032] Pendant la période correspondant à l'ouverture, on augmente la proportion de méthanol dans le mélange, cette augmentation pouvant aller jusqu'à l'introduction de méthanol pur pendant ou au cours de cette brève période. Mais il est préférable de maintenir au moins 10 % et de préférence au moins 20 % d'azote dans le mélange injecté dans le four.

[0033] Pour plus de simplicité, on peut simultanément faire varier le débit du mélange et les proportions de celui-ci, de manière à maintenir sensiblement constant le débit d'azote. Cette variante est celle représentée sur la figure 4 avec un débit D'H de to à to + Δt', etc... d'un mélange colportant 20 % d'azote et 80 % de méthanol et un débit D'L, inférieur à D'H d'un mélange contenant 40 % d'azote et 60 % de méthanol.

EXEMPLE 1 :

[0036] Dans un four continu poussant, on réalise la cémentation de pièces de transmission en acier de nuance 16NC6, pour lesquelles la profondeur de cémentation recherchée à 550 HV1 est de 0,7 à 0,9 mm. La température du four est de 920°C, les charges, introduites toutes les 7 minutes, étant de 150 kg. Le potentiel carbone que l'on cherche à maintenir, en zone de cémentation, est de 0,8 %. La durée de l'ouverture de la porte de chargement, à l'entrée du four, est de 27 secondes.

[0037] L'atmosphère injectée dans le four est obtenue à l'aide d'un mélange azote-méthanol, dans le rapport 40/60 (atrmsphère dite "endothermique"). Le débit de l'atmosphère injectée est de 19 m3/heure. La consommation d'atmosphère par cycle (de 7 minutes) est donc de 2,22m3.

[0038] Les variations du potentiel carbone relevées dans le four sont représentées sur la figure 6. Le potentiel carbone, qui était de 0,8 % avant l'ouverture de la porte, chute à 0,1 % après une minute puis remonte progressivement à 0,8 % (0,4 % après 3 minutes).

EXEMPLE 2 :

[0039] Dans le même four, toutes choses égales par ailleurs, on traite les mêmes pièces pour obtenir les mêmes conditions finales que dans l'exemple 1. L'atmosphère injectée dans le four dans l'exemple précédant est remplacée par une atmosphère de composition variable, pendant des durées variables, représentées sur la figure 7.

[0040] Trente secondes avant l'ouverture de la porte et pendant deux minutes, on injecte l'atmosphère Atm ② avec un rapport azote/méthanol égal à 20/80 sous un débit de 24 m3/h.Puis on injecte l'atmosphère Atm ① sous un débit de 12 m3/h, pendant 3 minutes et 50 secondes. La consommation de gaz pendant un cycle est de 1,57 m3. Les variations du potentiel carbone sont représentées sur la figure 8 à l'échelle. (A noter que sur l'échelle des temps (figures 6, 7 et 8), F représente l'instant de fermeture de la porte du four). La profondeur cémentée à 550 HV1 des pièces du lot est comprise entre 0,7 et 0,9 mm.

1. Procédé de cémentation rapide dans un four continu fermé dans lequel on injecte

un gaz porteur et un hydrocarbure susceptibles d'engendrer aux températures usuelles

de cémentation, une atmosphère de composition prédéterminée, ayant une concentration

nominale en monoxyde de carbone, une porte du four étant ouverte avec une périodicité

déterminée pour permettre le passage d'une charge à cémenter, l'ouverture de cette

porte engendrant notamment une augmentation de la concentration des espèces oxydantes

dans l'atmosphère dudit four, caractérisé en ce que l'on augmente avec la même périodicité

la concentration en monoxyde de carbone de l'atmosphère injectée dans le four, de

manière à compenser l'augmentation de la concentration en espèces oxydantes du four

et maintenir ainsi sensiblement constant le potentiel carbone de l'atmosphère de cémentation

du four pendant toute la durée de cémentation desdites pièces.

2. Procédé de cémentation rapide dans un four continu fermé selon la revendication

1, caractérisé en ce que l'augmentation de la concentration de monoxyde de carbone

se fait dès l'ouverture de la porte.

3. Procédé de cémentation rapide dans un four continu ferme selon la revendication

2, caractérisé en ce que dès la fermeture de la porte du four, on ramène la concentration

en monoxyde de carbne de l'atmosphère injectée à sa valeur nominale dans la composition

prédéterminée.

4. Procédé de cémentation rapide dans un four continu fermé selon la revendication

2, caractérisé en ce que dès la fermeture de la porte du four, mais avec une temporisation

règlable, on ramène la concentration en monoxyde de carbone de l'atmosphère injectée

à sa valeur nominale dans la composition prédéterminée.

5. Procédé de cémentation rapide dans un four continu fermé selon les revendications

1 à 4, caractérisé en ce que l'injection de monoxyde de carbone précède de quelques

instants l'ouverture de la porte.

6. Procédé de cémentation rapide dans un four continu ferme selon la revendication

1, caractérisé en ce que l'augmentation de la concentration en monoxyde de carbone

se fait dès la fermeture de la porte ou précède celle-ci de quelques instants lorsque

la durée de l'ouverture de la porte est prédéterminée, pendant un intervalle de temps

prédéterminé, avant retour à la concentration nominale.

7. Procédé de cémentation rapide dans un four continu ferme selon les revendications

1 à 6, caractérisé en ce que le retour à la valeur nominale de la concentration en

monoxyde de carbone de l'atmosphère injectée s'effectue lorsque le potentiel carbone

mesuré dans l'enceinte est revenu sensiblement à une valeur de consigne prédéterminée.

8. Procédé de cémentation rapide dans un four continu fermé selon les revendications

1 à 7, caractérisé en ce que le débit de l'atmosphère injectée dans le four est augmenté

au moins pendant une partie de la durée de l'injection d'atmosphère à concentration

en monoxyde de carbone supérieure à la valeur nominale.

9. Procédé de cérentation rapide dans un four continu fermé selon la revendication

8, caractérisé en ce que l'augmentation de débit de gaz porteur correspond à 1,5 à

4 fois la valeur nominale du débit.

10. Procédé de cémentation rapide dans un four continu fermé selon la revendication

9, caractérisé en ce que la durée de l'injection du gaz porteur ayant une concentration

en monoxyde de carbone supérieure à la valeur nominale est comprise entre 5 et 50

% de la durée totale du traitement.

11. Procédé de cémentation rapide dans un four continu fermé selon les revendications

1 à 10, caractérisé en ce que le gaz porteur à concentration en CO supérieure à la

valeur nominale est obtenu au moins partiellement à partir d'un mélange azote-méthanol

avec un rapport volumique

tel que 1/20 ≤ R1 ≤ 3,7, N2 et MeoH représentant respectivement les concentrations en azote et en méthanol.

tel que 1/20 ≤ R1 ≤ 3,7, N2 et MeoH représentant respectivement les concentrations en azote et en méthanol.

12. Procédé de cémentation rapide dans un four continu fermé selon les revendications

1 à 11, dans lequel on utilise un mélange d'azote et de méthanol pour engendrer le

gaz porteur, caractérisé en ce que le débit d'azote reste constant pendant toute la

durée du procédé, le débit de méthanol variant selon les variations de concentration

de l'atmosphère en monoxyde de carbone.