|

(11) | EP 0 214 571 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||||||

| (54) | Verfahren zur Erzeugung von Konversionsschichten auf Zink und/oder Zinklegierungen |

| (57) ei einem Verfahren zur Erzeugung von Konversionsschichten auf Oberflächen aus Zink

oder Zinklegierungen wird insbesondere zur Erhöhung der Standzeit des Behandlungsbades

bei bleibender Schichtqualität die Oberfläche mit einer Chromatierungslösung in Kontakt

gebracht, die

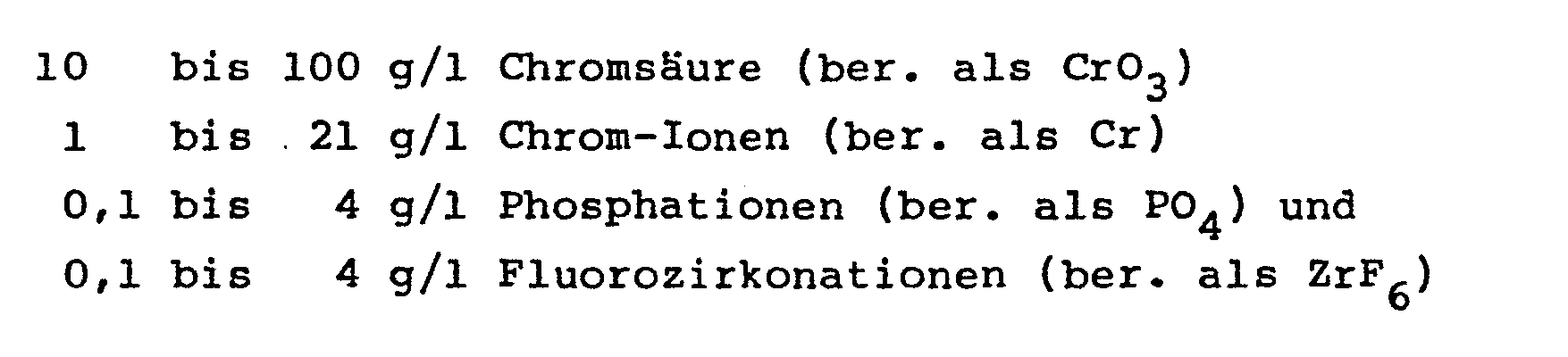

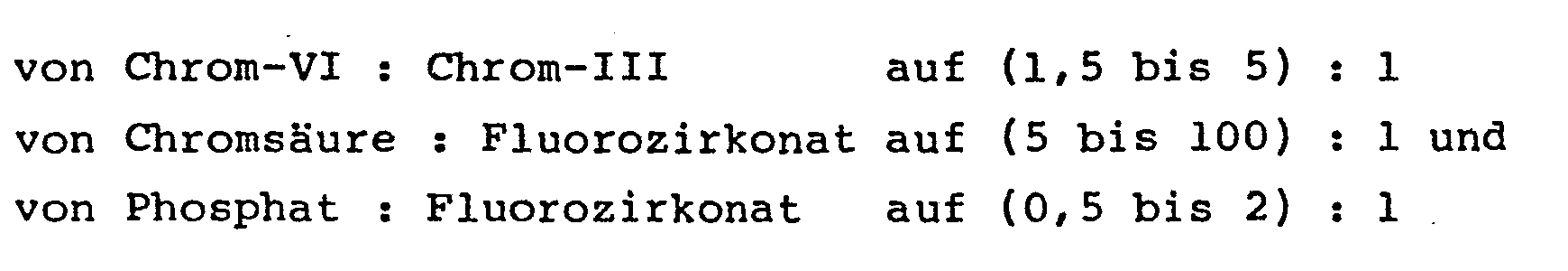

10 bis 100 g/l Chromsäure (ber. als Cr03) 1 bis 21 g/l Chrom-Ionen (ber. als Cr) 0,1 bis 4 g/l Phosphationen und (ber. als P04) 0,1 bis 4 g/l Fluorozirkonationen (ber. als ZrF6) enthält, in der das Gewichtsverhältnis von Chrom-VI : Chrom-III auf (1,5 bis 5) : 1 von Chromsäure : Fluorozirkonat auf (5 bis 100) : 1 und von Phosphat : Fluorozirkonat auf (0,5 bis 2) : 1 und deren pH-Wert vorzugsweise auf 0,6 bis 4 eingestellt ist, und die Chromatierungslösung anschließend aufgetrocknet. Besonders vorteilhaft ist der Einsatz einer Chromatierungslösung, die zusätzlich 0,1 bis 200 g/l Silikat bzw. Kieselsäure enthält und in der das Gewichtsverhältnis von Chromsäure : Kieselsäure (10 bis 0,5): 1 ist. Das Schichtgewicht sollte nach dem Auftrocknen 10 bis 200 mg/m2, vorzugsweise 15 bis 100 mg/m2 (ber. als Cr), betragen. |

[0001] Die Erfindung betrifft ein Verfahren zur Erzeugung von Konversionsschichten auf Oberflächen aus Zink oder zinklegierungen mittels wäßriger saurer Chromatierungslösungen, die Chrom-VI, Chrom-III und Phosphat enthalten.

[0002] Bei der Erzeugung von Konversionsschichten auf Metalloberflächen mit Hilfe von Chromatierungslösungen erlangen sogenannte Auftrockenverfahren, d.h. Verfahren, bei denen die Chromatierungslösung ohne Wasserspülung bei Umgebungstemperatur oder insbesondere erhöhter Temperatur aufgetrocknet wird, zunehmend an Bedeutung. Der Vorzug derartiger Verfahren liegt insbesondere darin, daß kein Spülwasser anfällt und daß die so erhaltenen Konversionsschichten einen hervorragenden Korrosionswiderstand vermitteln. Ein weiterer Vorteil ist dadurch gegeben, daß sich die Behandlungslösungen z.B. durch Eintrag von Zink oder Reduktion von Chrom-VI zu Chrom-III weniger stark verändern als diejenigen, bei denen die Ausbildung der Konversionsschicht in ständigem Kontakt mit der Lösung erfolgt.

[0003] Dennoch läßt es sich auch bei Auftrockenverfahren nicht gänzlich vermeiden, daß z.B. durch den Vorgang des Abquetschens überschüssiger Behandlungslösung von der Metalloberfläche Ionen aus der Metalloberfläche in die Lösung gelangen. In gleicher Weise findet auch eine gewisse Anreicherung von durch Reduktion gebildeten Chrom-III-Ionen statt.

[0004] Die Folge der vorstehend geschilderten Effekte ist, daß mit zunehmender Alterung der Chromatierungslösung die hiermit erzeugten Konversionsschichten nicht mehr die Qualität besitzen, die anfänglich mit einer frischen Chromatierungslösung erhalten wurde. Ein Neuansatz des Behandlungsbades in gewissen zeitlichen Abständen ist daher unvermeidlich.

[0005] Aufgabe der Erfindung ist es, ein Verfahren zur Erzeugung von Konverionsschichten auf Oberflächen aus Zink oder Zinklegierungen bereitzustellen, dessen Chromatierungslösung eine längere Standzeit besitzt, das zu hervorragenden Konversionsschichten hinsichtlich Korrosionsschutz und Haftvermittlung für einen gegebenenfalls anschließend aufgebrachten Lack führt und das dennoch einfach in der Durchführung ist.

[0006] Die Aufgabe wird gelöst, indem das Verfahren der eingangs genannten Art entsprechend der Erfindung derart ausgestaltet wird, daß man die Metalloberfläche mit einer Chromatierungslösung in Kontakt bringt, die

enthält, in der das Gewichtsverhältnis

eingestellt ist und man die Chromatierungslösung anschließend auftrocknet.

[0007] Das Verfahren ist zur Behandlung von Werkstücken geeignet, die aus massivem Zink bzw. massiven Zinklegierungen bestehen, insbesondere aber mit Zink bzw. Zinklegierungen beschichtet sind, z.B. verzinktes Stahlblech oder -band.

[0008] Zum Ansatz der Chromatierungslösung wird Chromsäure in einfachster Weise als solche eingebracht. Die Chrom-III-Ionen können über geeignete Salze, mit besonderem Vorteil jedoch durch Reduktion von Chrom-VI mittels z.B. Oxalsäure, Tanninsäure, Stärke, Alkohol, Hydrazin oder Zitronensäure, zugeführt werden. Der Phosphatgehalt kann durch Zugabe von Phosphorsäure, Ammonphosphat und dergl. eingestellt werden. Die Bemessung des Fluorozirkonatgehaltes kann durch Eintrag von Ammoniumhexafluorozirkonat oder der freien Säure erfolgen.

[0009] Bei der Zugabe der Badbestandteile sollte darauf geachtet werden, daß ein Eintrag von Alkaliionen möglichst unterbleibt.

[0010] Die Konzentrationen der wirksamen Bestandteile der Chromatierungslösung sind insofern kritisch, als bei einer Chromsäurekonzentration unter 10 g/1 die erzeugten Konversionsschichten nicht die erforderliche Qualität besitzen, bei einer Konzentration über 100 g/1 infolge eines zu hohen Schichtgewichtes die Lackhaftung sinkt. Bei Chromkonzentrationen unter 1 g/1 läßt insbesondere der Korrosionsschutz nach. Auch ist festzustellen, daß dann nur bestimmte Lacke aufgebracht werden können, d.h. die sonst gegebene universelle Art der Lackierung geht teilweise verloren. Bei Konzentrationen über 21 g/1 bereitet es Schwierigkeiten, die Bildung von Niederschlägen in der Chromatierungslösung zu vermeiden.

[0011] Das Phosphat, das mit in die Konversionsschicht eingebaut wird, ist insbesondere für das gleichmäßige Aussehen der Konversionsschicht und die hervorragende Haftvermittlung für einen anschließend aufgebrachten Lack verantwortlich. Sofern dessen Konzentration unter 0,1 g/1 liegt, sind die vorgenannten Effekte nur in geringem Maße vorhanden. Bei Konzentrationen über 4 g/1 nimmt der Anteil des Phosphates in der Konversionsschicht stark zu, was mit einem verminderten Korrosionswiderstand verbunden ist. Das Fluorozirkonat-Ion intensiviert den Beizangriff auf der Zinkoberfläche. Seine Fähigkeit, Metallionen komplex zu binden, dürfte maßgeblich für die Erhöhung der Standzeit der Chromatierungslösung bzw. für deren Fähigkeit, über einen längeren Zeitraum Konversionsschichten von hervorragender Qualität zu bilden, sein. Bei Konzentra- tionen unter 0,1 g/1 ist diese Wirkung nicht hinreichend ausgeprägt, bei Konzentrationen über 4 g/1 ist der Beizangriff auf die Zinkoberfläche sehr stark. Dadurch gelangen zu große Zinkmengen in die Chromatierungslösung, wodurch der Vorteil der erhöhten Standzeit verlorengeht.

[0012] Das Gewichtsverhältnis Chrom-VI : Chrom-III bestimmt ebenfalls die Gleichmäßigkeit der erzeugten Konversionsschichten, ist aber auch für die hohe Standzeit der Chromatierungslösung und die universelle Art der Lackierung verantwortlich. Beim Verlassen des Bereiches sind diese Vorzüge nicht mehr gegeben. Auch die Gewichtsverhältnisse von Chromsäure : Fluorozirkonat und von Phosphat : Fluorozirkonat sind insofern kritisch, als beim Verlassen der Bemessungsregel die günstigen Ergebnisse hinsichtlich Korrosionswiderstand, Haftvermittlung und universeller Lackierbarkeit verlorengehen.

[0013] Besonders günstige Ergebnisse werden erzielt, wenn man entsprechend einer vorteilhaften Weiterbildung der Erfindung die Metalloberfläche mit einer Chromatierungslösung in Kontakt bringt, in der das Gewichtsverhältnis von Chromsäure : Fluorozirkonat auf (10 bis 40) : 1 eingestellt ist.

[0014] Der Korrosionswiderstand und die Haftvermittlung der mit dem erfindungsgemäßen Verfahren erzeugten Konversionsschicht lassen sich weiter verbessern, wenn entsprechend einer bevorzugten Ausgestaltung der Erfindung die Oberfläche mit einer Chromatierungslösung in Kontakt gebracht wird, die zusätzlich 0,1 bis 200 g/1 Silikat bzw. Kieselsäure enthält. Bei geringeren Gehalten ist die erzielte Verbesserung nur sehr geringfügig, bei höheren Gehalten steigt das Schichtgewicht beträchtlich an, wodurch die Lackhaftung verringert wird. Die besten Resultate werden erzielt, wenn man gemäß einer weiteren vorteilhaften Ausführungsform der Erfindung die Metalloberfläche mit einer Chromatierungslösung in Kontakt bringt, in der das Gewichtsverältnis von Chromsäure : Kieselsäure auf (10 bis 0,5) : 1 eingestellt ist.

[0015] Schließlich ist es zweckmäßig, die Metalloberfläche mit einer Chromatierungslösung in Kontakt zu bringen, deren pH-Wert im Bereich von 0,6 bis 4 liegt.

[0016] Der Einsatz der Chromatierungslösung erfolgt üblicherweise bei einer Temperatur, die etwa von Umgebungstemperatur bis 50°C reicht. Der Kontakt mit der aus Zink oder einer Zinklegierung bestehenden Oberfläche erfolgt am zweckmäßigsten durch Rollenauftrag, Spritzen oder Tauchen. Eventuelle überschüssige Chromatierungslösung sollte möglichst unverzüglich, z.B. mittels Quetschrollen, entfernt werden. Hierdurch läßt sich in besonders einfacher Weise erreichen, daß ein bestimmtes und konstantes Schichtgewicht resultiert. Eine besonders günstige Ausführungsform der Erfindung sieht vor, die Metalloberfläche mit der Phosphatierungslösung derart in Kontakt zu bringen, daß nach dem Auftrocknen ein Schichtgewicht von 10 bis 200 mg/m2, vorzugsweise von 15 bis 100 mg/m2 (ber. als Cr), resultiert.

[0017] Die z.B. unter Verwendung von Abquetschrollen entfernte überschüssige Chromatierungslösung kann dem Behandlungsbad wieder zugeführt und dadurch wiederverwendet werden.

[0018] Im Anschluß an die Applikation der Chromatierungslösung wird ohne zwischenspülung getrocknet. Dies kann bei Umgebungstemperatur oder bei erhöhter Temperatur, z.B. im Umluftofen, erfolgen.

[0019] Bei sinnvoller Anwendung des erfindungsgemäßen Verfahrens sind die Standzeit der Chromatierungslösung praktisch unbegrenzt und die erzeugten Konversionsschichten von hervorragender Qualität. Sinnvoll bedeutet hierbei zum einen, innerhalb des üblichen Verfahrensablaufes Entfetten/Reinigen, Wasserspülen, Applizieren der Chromatierungslösung und Trocknen durch gründliches Spülen Sorge dafür zu tragen, daß möglichst wenig Verunreinigungen in die Chromatierungslösung gelangt. Zum anderen sollte beim In-Kontakt-Bringen mit der Chromatierungslösung darauf geachtet werden, daß möglichst keine überschüssige Chromatierungslösung aufgebracht wird oder - falls dies nicht gelingt - überschüssige Chromatierungslösung möglichst schnell entfernt wird, damit praktisch kein durch den Beizangriff gelöstes Zink bzw. gebildetes Chrom-III in die wieder zu entfernende Lösung gelangt. Sollte sich dennoch eine gewisse Anreicherung insbesondere von Zinkionen nicht vermeiden lassen, kann durch an sich bekannte

Beispiele

[0022] Eingeölte Bleche aus feuerverzinktem Stahl wurden nach dem Verfahrensgang alkalische Entfettung, Wasserspülung, Abquetschen mit Rollen, Rollenauftrag der Chromatierungslösung bei Raumtemperatur und Trocknen behandelt. Die Zusammensetzungen der hierfür verwendeten Chromatierungslösungen sind in der nachfolgenden Tabelle 1 angegeben. Die mit sämtlichen Chromatierungslösungen erzeugten Schichtgewichte lagen bei 20 bis 25 mg/m2 (ber. als Cr).

[0023] Tabelle 2 enthält Angaben über den mit den Konversionsschichten erzielten Korrosionswiderstand und die Lackhaftung. Dabei ist in Spalte 2 die nach 48- bzw. 72-stündigem Salzsprühtest ermittelte Korrosion, bezogen auf die gesamte Fläche, in Prozent wiedergegeben. In der Spalte 3 sind die bezüglich der Lackhaftung erzielten Testergebnisse aufgeführt. Die Prüfbleche waren zu deren Ermittlung mit einem Melamin-Alkydlack von 25 /um Dicke versehen worden. Die Bewertung geschah durch Ermittlung der Lackentfernung nach dem Aufkleben und Abreißen eines Klebebandes mit den Noten 5 bis 1. Hierbei bedeuten

[0025] Beim Gitterschnitt wird der Überzug zuvor mit einem Schneidegerät im Abstand von 1 mm bis zum metallischen Untergrund angeritzt, so daß ein Gitter mit mehreren im Winkel von 90° aufeinanderliegenden Ritzspuren entsteht.

[0026] Im Erichsen-Test wird das Prüfblech zuvor durch Eindrücken einer Kugel langsam verbeult, bis eine Wölbung mit einer Höhe von 7 mm entsteht. Bei der Schlagtiefung läßt man aus einer Höhe von 30 cm einen Fallkörper mit einem Gewicht von 1 kg und einem Stempeldurchmesser von 12,7 mm auf das Prüfblech fallen. Bewertet werden Ober- und Rückseite des verformten Bereiches.

[0027] In spalte 4 ist die Lackunterwanderung lackierter und mit einem Kreuzschnitt versehener Bleche nach 144-stündiger Salzsprühbehandlung angegeben. zur Bestimmung wurde im Bereich der Ritzstelle Klebeband aufgepreßt und anschließend abgerissen. Die Zahlenangaben verstehen sich als von der Ritzstelle ausgehend nach einer Seite gemessen.

[0028] In einem weiteren Versuch wurde durch kontinuierliche Behandlung von Blech in den Chromatierungslösungen gemäß Beispiel 1 und Vergleichsbeispiel 1 der Grad der Zinkanreicherung und insbesondere deren Auswirkung auf den Korrosionswiderstand bei einer Salzsprühbehandlung von 48 bis 72 Stunden untersucht. Die Ergebnisse sind in Tabelle 3 niedergelegt.

[0029] Schließlich wurde bei einem weiteren Versuch der Einfluß der Veränderung der wirksamen Badbestandteile auf den

[0030] Chromgehalt in der Konversionsschicht und auf den Korrosionswiderstand bei der Salzsprühprüfung von 48 bzw. 72 Stunden Dauer untersucht. Die erhaltenen Ergebnisse finden sich in Tabelle 4.

[0031] Bei sämtlichen Prüfungen zeigte sich, daß die nach dem erfindungsgemäßen Verfahren erzeugten Konversionsschichten von hervorragender Qualität hinsichtlich Korrosionswiderstand und Haftvermittlung bei anschließender Lackierung sind. Auch wird deutlich, daß die innerhalb des erfindungsgemäßen Verfahrens zum Einsatz kommenden Chromatierungslösungen einen beträchtlichen Zinkgehalt tolerieren, ohne daß damit eine wesentliche Verschlechterung des Korrosionswiderstandes verbunden wäre.

1. Verfahren zur Erzeugung von Konversionsschichten auf Oberflächen aus Zink oder

Zinklegierungen mittels wäßriger saurer Chromatierungslösungen, die Chrom-VI, Chrom-III

und Phosphat enthalten, dadurch gekennzeichnet, daß man die Oberfläche mit einer Chromatierungslösung

in Kontakt bringt, die

enthält, in der das Gewichtsverhältnis

eingestellt ist und man die Chromatierungslösung anschließend auftrocknet.

enthält, in der das Gewichtsverhältnis

eingestellt ist und man die Chromatierungslösung anschließend auftrocknet.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Oberfläche mit einer

Chromatierungslösung in Kontakt bringt, in der das Gewichtsverhältnis von Chromsäure

: Fluorozirkonat auf (10 bis 40) : 1 eingestellt ist.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß man die Oberfläche

mit einer Chromatierungslösung in Kontakt bringt, die zusätzlich 0,1 bis 200 g/1 Silikat

bzw. Kieselsäure enthält.

4. Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß man die Oberfläche mit einer

Chromatierungslösung in Kontakt bringt, in der das Gewichtsverhältnis von Chromsäure

: Kieselsäure (10 bis 0,5) : 1 ist.

5. Verfahren nach einem oder mehreren der Ansprüche 1 bis 4, dadurch gekennzeichnet,

daß man die Oberfläche mit einer Chromatierungslösung in Kontakt bringt, deren pH-Wert im Bereich von 0,6 bis 4 liegt.

6. Verfahren nach einem oder mehreren der Ansprüche 1 bis 5, dadurch gekennzeichnet,

daß man die Metalloberfläche mit der Chromatierungslösung derart in Kontakt bringt,

daß nach dem Auftrocknen ein Schichtgewicht von 10 bis 200 mg/m2, vorzugsweise von 15 bis 100 mg/m2 (ber. als Cr), resultiert.