|

(11) | EP 0 214 882 A1 |

| (12) | DEMANDE DE BREVET EUROPEEN |

|

|

|

|

|||||||||||||||||||||||||||

| (54) | Revêtement pour protéger l'intérieur d'un récipient métallurgique et procédé pour réaliser ce revêtement |

| (57) Le revêtement pour protéger l'intérieur du récipient métallurgique (1, 2) est à base

de particules inorganiques réfractaires enrobées dans un liant. Ce revêtement comprend au moins les deux couches suivantes : - une couche (3) qui fritte dans toute sa masse sous l'effet de la chaleur du métal liquide contenu dans le récipient métallurgique, et - une couche (4 ou 5) qui ne fritte pas ou ne fritte que partiellement de manière à rester friable, même lorsque la première couche (3) est complètement frittée. Utilisation notamment pour protéger le revêtement permanent réfractaire d'un répartiteur de coulée, d'une poche de coulée ou d'une cuve à scories. |

[0001] La présente invention concerne un revêtement pour protéger l'intérieur d'un récipient métallurgique destiné à contenir un métal liquide tel que de l'acier liquide.

[0003] Le récipient métallurgique que l'on désire protéger au moyen d'un revêtement conforme à l'invention peut être une poche de coulée, un répartiteur de coulée ou une cuve à scories.

[0004] Ces récipients métallurgiques comprennent généralement une enveloppe extérieure en acier qui est revêtue intérieurement par un garnissage en matière réfractaire tel que des briques en magnésie, alumine ou silico-alumineux ou en ciment réfractaire.

[0005] En fin de coulée, il est nécessaire d'éliminer les résidus subsistant dans les récipients ayant contenu le métal liquide. Ces résidus sont très agressifs vis-à-vis du garnissage intérieur en matière réfractaire, de sorte que celui-ci s'use au cours du temps et doit être remplacé au bout d'un certain temps d'utilisation, ce qui constitue une opération compliquée et onéreuse.

[0006] De nombreuses solutions ont déjà été proposées pour protéger contre l'usure, le garnissage permanent réfractaire des récipients métallurgiques.

[0007] Le brevet français 2 316 027 préconise la protection de toutes les parties intérieures d'un récipient de transvasement de métaux liquides par l'interposition entre le garnissage réfractaire permanent et le métal liquide d'éléments frittables, généralement sous forme de plaques.

[0008] Le brevet français 2 393 637 décrit une protection similaire, réalisée à l'aide ou non d'éléments préfabriqués, isolants réfractaires frittables au contact de l'acier liquide et rendus solidaires du garnissage réfractaire permanent par application d'une composition de nature sensiblement identique à celle des éléments préfabriqués précités.

[0009] Le brevet français 2 451 789 a trait à une protection du garnissage permanent réfractaire d'un récipient métallurgique, comportant entre ce garnissage réfractaire et le revêtement venant au contact de l'acier liquide, une couche relativement compressible à base de fibres organiques et/ou inorganiques enrobées dans un liant.

[0010] Il a également été préconisé dans la demande de brevet de la République Fédérale Allemande n° 2 010 743 d'incorporer sous les éléments préfabriqués et derrière ceux-ci du sable non aggloméré, afin d'augmenter le coefficient d'isolation thermique du revêtement d'usure venant au contact de l'acier liquide.

[0011] Le brevet français 2 393 637 déjà cité plus haut décrit également la possibilité de projeter ou d'introduire à l'aide d'un moule laissant entre lui-même et la paroi à revêtir, un espace uniforme dans lequel on introduit la composition par damage et/ou par soufflage, par aspiration ou par vibration.

[0013] Les revêtements de protection constitués par les plaques ou des éléments préfabriqués sont relativement onéreux et compliqués à mettre en oeuvre. De plus, ces plaques ou éléments préfabriqués ne résistent généralement pas au-delà de cinq à six coulées successives.

[0014] Dans certains cas, ces plaques doivent être préchauffées à une température supérieure à 600°C pour éliminer l'humidité ainsi que les composés organiques qu'elles renferment, afin d'éviter toute pollution du métal liquide par de l'hydrogène.

[0015] Lors de ce préchauffage, les plaques ou éléments préfabriqués tentent à s'incurver sous l'effet de la chaleur, en créant entre les joints de ces plaques ou éléments, des espaces dans lesquels peut s'infiltrer le métal liquide qui peut ainsi atteindre le garnissage réfractaire permanent.

[0016] Cette situation est encore aggravée lorsque l'espace compris entre les plaques et le garnissage réfractaire permanent est rempli de matière pulvérulente telle que du sable. En effet, cette matière pulvérulente risque de polluer le métal liquide en coulant à travers les espaces créés entre les plaques incurvées sous l'effet de la chaleur. De plus, en s'infiltrant dans ces espaces, le métal liquide se mélange avec la matière pulvérulente en créant une masse qui adhère fortement au garnissage réfractaire permanent qui devient alors très difficile à nettoyer.

[0017] Les revêtements mono-couche réalisés par projection, comme décrit dans le brevet français 2 393 637, obtenus à partir d'un mélange de particules inorganiques réfractaires et d'un liant inorganique ou organique, ne présentent pas les inconvénients précités concernant les plaques ou autres éléments préfabriqués.

[0018] Ces revêtements doivent obligatoirement fritter au contact du métal liquide, afin d'éviter tout risque que des particules inorganiques se détachent de ces revêtements et polluent le métal liquide.

[0019] Ce frittage a lieu progressivement et au bout d'une certaine durée de contact entre le métal liquide et le revêtement de protection, toute la masse de celui-ci est frittée, ce qui se traduit par les deux inconvénients suivants :

- tout d'abord lorsque toute la masse du revêtement est frittée, ce revêtement possède un pouvoir d'isolation thermique notablement réduit, de sorte qu'on risque de refroidir le métal liquide,

- par ailleurs, lorsque toute la masse du revêtement est frittée, cette masse adhère au garnissage réfractaire permanent et ce dernier devient alors très difficile à nettoyer.

[0020] Pour ces deux raisons, on évite d'attendre que le revêtement soit entièrement fritté, de façon que lorsque la coulée est terminée, ce revêtement puisse se détacher d'un seul bloc des parois intérieures du récipient métallurgique par simple retournement de celui-ci.

[0021] Par conséquent, ce revêtement n'est utilisable que pour quelques coulées successives et doit donc être remplacé fréquemment. Ce remplacement est relativement coûteux et occasionne une interruption de la coulée qui est également défavorable sur le plan économique.

[0022] Dans le brevet français 2 338 100, il a été proposé de placer entre le revêtement frittable et le garnissage réfractaire permanent, une matière par exemple à base de papier, qui peut limiter les risques d'adhérence entre le revêtement fritté et le garnissage réfractaire permanent. Toutefois, cette matière est rapidement carbonisée sous l'effet de la chaleur, de sorte qu'elle est en pratique incapable de remplir la fonction précitée.

[0023] Le but de la présente invention est de remédier aux inconvénients des solutions connues précitées en créant un revêtement de protection qui soit à la fois peu onéreux, aisé à mettre en oeuvre, qui résiste à de nombreuses coulées successives, qui résiste sans dommage à des températures élevées de préchauffage, qui permette de maintenir un haut pouvoir d'isolation thermique pendant de nombreuses coulées successives et qui permette d'éviter tout risque d'adhérence entre le revêtement et la paroi du récipient métallurgique, en facilitant ainsi considérablement le nettoyage de celui-ci en fin de coulée.

[0024] Suivant l'invention, le revêtement pour protéger l'intérieur d'un récipient métallurgique destiné à contenir un métal liquide, ce revêtement étant à base de particules inorganiques réfractaires, enrobées dans un liant, est caractérisé en ce qu'il comprend au moins les deux couches suivantes :

- une couche dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche fritte dans toute sa masse, sous l'effet de la chaleur du métal liquide contenu dans le récipient métallurgique et,

- une couche dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche ne fritte pas ou ne fritte que partiellement, de manière à rester friable, même lorsque la première couche est complètement frittée.

[0025] Le revêtement conforme à l'invention comprend ainsi au moins deux couches distinctes. L'une de ces deux couches fritte progressivement lorsqu'elle est en contact avec le métal liquide. Après une longue durée de contact, par exemple après une dizaine de coulées successives, cette couche est frittée dans toute sa masse.

[0026] L'autre couche, ne fritte pas ou ne fritte que partiellement, de manière à rester friable, même lorsque la première couche est complètement frittée. Ainsi, lorsque cette autre couche est en contact avec le garnissage réfractaire permanent, cette couche n'adhère pas à ce garnissage. Par conséquent, tout risque d'adhérence entre le revêtement et ce garnissage réfractaire est évité, même lorsque la première couche est complètement frittée, de sorte que le nettoyage en fin de coulée de l'intérieur du récipient métallurgique est très aisé et le garnissage réfractaire de ce récipient ne risque pas d'être abîmé, ni lors de la coulée, ni lors du nettoyage.

[0027] On sait par ailleurs, que le frittage du revêtement est néfaste à l'égard de ses propriétés isolantes. Etant donné que la seconde couche ne fritte pas ou ne fritte que partiellement, cette seconde couche continue à assurer une isolation thermique suffisante, même lorsque la première couche est complètement frittée et présente par conséquent elle-même un pouvoir d'isolation thermique très réduit.

[0028] On peut ainsi, grâce à l'association de deux couches, l'une frittable et l'autre partiellement frittable ou non frittable, prolonger considérablement la durée d'utilisation du revêtement de protection d'un récipient métallurgique, ce qui permet d'éviter des interruptions trop fréquentes et trop longues et par conséquent coûteuses, de la coulée.

[0029] Ainsi, la durée d'utilisation d'un revêtement à deux couches, conforme à l'invention, est de façon surprenante nettement supérieure à celle d'un revêtement formé d'une seule couche, frittable dans toute sa masse, de même épaisseur que celle des deux couches du revêtement conforme à l'invention.

[0030] Le frittage est le phénomène physico-chimique qui permet de créer une liaison entre deux particules inorganiques. Ce frittage a lieu à une température nettement inférieure à la température de fusion de ces particules. Ce frittage est favorisé par la forte pression exercée par le métal liquide sur le revêtement conforme à l'invention, par la présence éventuelle, au sein de ce revêtement de particules très fines, de fondants (particules inorganiques ayant un point de fusion inférieur à celui des autres particules qui sont réfractaires) et par l'utilisation d'une teneur en liant la plus faible possible, afin que les particules inorganiques soient disposées très près les unes des autres.

[0031] Selon un autre aspect de l'invention, le procédé pour réaliser le revêtement conforme à l'invention, consiste à appliquer successivement les différentes couches à partir d'une boue comprenant les ingrédients solides de la couche que l'on veut former, mélangés avec un liquide par exemple de l'alcool éthylèneglycol et/ou de l'eau à raison de 3 à 30% en poids de liquide, la densité de ces boues variant suivant la couche, entre 0,8 et 3,5 kg/dm3, après quoi les différentes couches sont séchées. Ce séchage est effectué à une température comprise entre 100 et 200°C pour éliminer l'eau libre. Dans certains cas, les différentes couches sont préchauffées à une température comprise entre 600 et 1 450°C pour éliminer l'eau de constitution et/ou de cristallisation pour éviter toute pollution du métal liquide par de l'hydrogène.

[0032] L'application de la boue se fait, de préférence par projection et/ou par pulvérisation, mais peut être aussi effectuée par d'autres moyens mécaniques tels que : moulage, injection, vibration, par gravité, truellage ou tout autre moyen d'application.

[0033] Le procédé conforme à l'invention, est à la fois très économique et est parfaitement adapté à l'application de couches successives présentant différentes compositions.

[0034] D'autres particularités et avantages de l'invention apparaîtront encore dans la description ci-après.

[0035] La figure unique annexée montre, à titre d'exemple non limitatif, en coupe transversale, un revêtement conforme à l'invention, à trois couches superposées, appliquées à l'intérieur d'un répartiteur de coulée.

[0036] Dans la réalisation représentée sur la figure annexée, le répartiteur de coulée destiné à contenir de l'acier liquide, comprend une enveloppe extérieure en acier 1 comportant sur ses faces internes un garnissage réfractaire permanent composé de briques réfractaires 2.

[0037] Sur ce garnissage réfractaire permanent, est appliqué sous forme de boue, un revêtement de protection qui, dans l'exemple représenté, comprend trois couches 3, 4, 5.

[0038] La couche extérieure 3 destinée à venir en contact avec le métal liquide qui est versé dans le répartiteur de coulée, est constituée par un mélange de particules inorganiques réfractaires, liées entre elles au moyen d'un liant organique et/ou inorganique. La composition de ces particules inorganiques et leur granulométrie sont telles que ces particules puissent fritter, c'est-à-dire se lier entre elles pour créer une masse cohérente, au contact du métal liquide.

[0039] Au contact du métal liquide, ce frittage est réalisé très progressivement et atteint toute l'épaisseur de la couche 3, c'est-à-dire toute la masse de cette couche, au bout d'une certaine durée de contact qui correspond généralement à plusieurs heures et à plusieurs coulées successives.

[0040] Bien entendu, plus l'épaisseur de cette couche 3 est importante, plus longue sera la durée au bout de laquelle cette couche est complètement frittée dans sa masse. L'épaisseur de ette couche 3 est généralement comprise entre 1 et 10 cm.

[0041] La couche intermédiaire 4 est également constituée par un mélange de particules inorganiques liées entre elles au moyen d'un liant organique et/ou inorganique. La composition et la granulométrie de ces particules sont telles que ces particules ne frittent que partiellement, de façon que cette couche 4 reste friable (ou meringuable selon l'expression utilisée chez les aciéristes), même lorsque la couche extérieure 3 est complètement frittée dans sa masse. L'épaisseur de cette couche 4 est généralement du même ordre de grandeur que celle de la couche 3.

[0042] La couche 5 est en contact direct avec le garnissage en briques réfractaires 2. Cette couche 5 est également constituée par un mélange de particules inorganiques réfractaires, liées entre elles par un liant organique et/ou inorganique. Toutefois, à la différence des autres couches 3 et 4, la couche 5 n'est pas frittable, de sorte qu'après destruction sous l'effet de la chaleur, du liant organique et/ou inorganique qui assure la cohésion initiale de cette couche, cette couche 5 devient pulvérulente et ne présente plus aucune adhérence avec le garnissage en briques réfractaires 2.

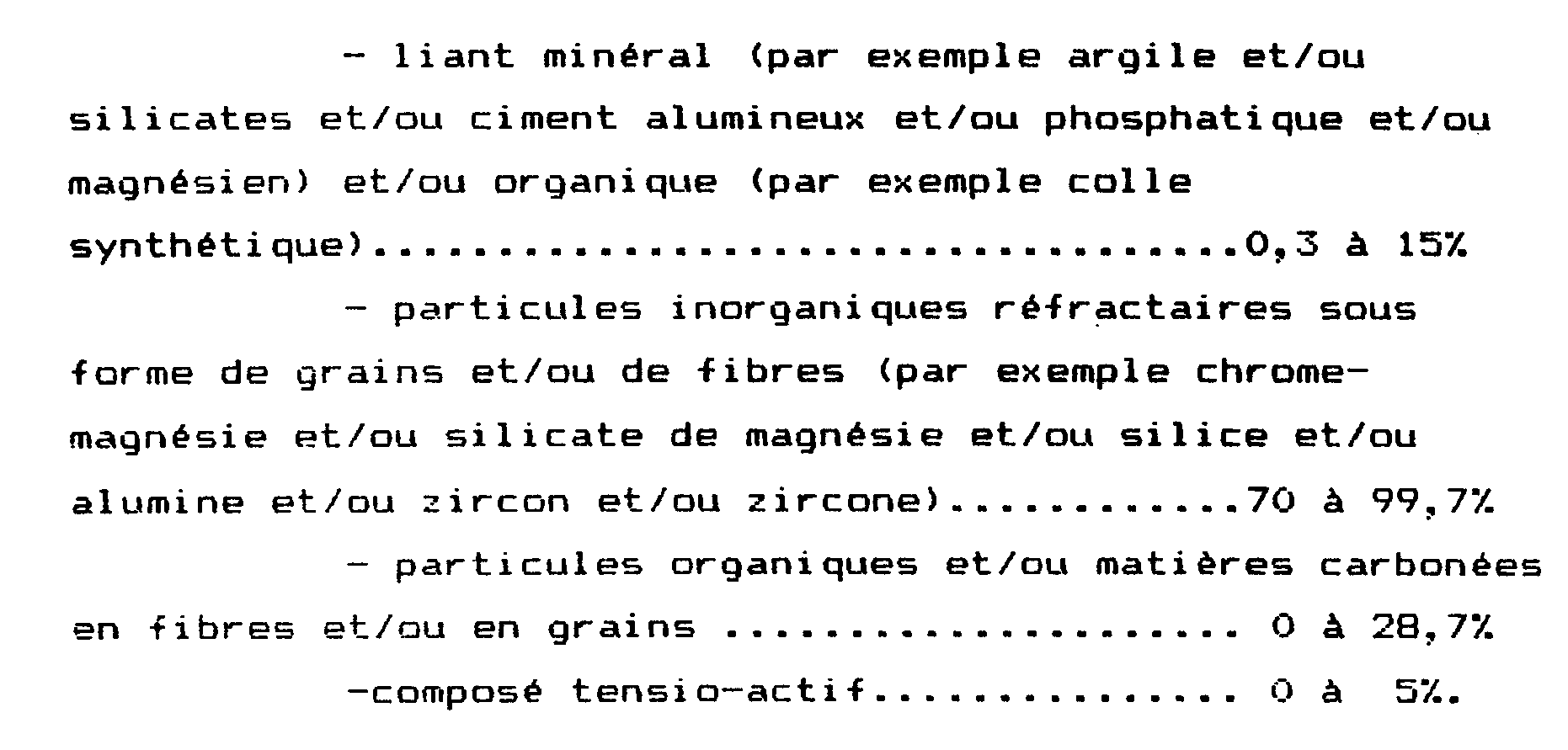

[0043] Les couches 3 et 4 respectivement frittable et frittable partiellement présentent de préférence la composition pondérale suivante :

- liant minéral (par exemple bore et/ou acide borique et/ou argile et/ou un ou plusieurs silicates et/ou ciment alumineux et/ou phosphatique et/ou magnésien) et/ou liant organique et/ou synthétique (par exemple une colle synthétique telle que résine phénolique)....... 0,3 à 15%

[0044] Le caractère plus ou moins frittable des couches 3 et 4 dépend de la nature et de la composition des particules inorganiques réfractaires, de la granulométrie de celles-ci, de la présence éventuelle de fondants tels que de l'oxyde de fer ou du carbonate de métaux alcalins ou alcalino-terreux et de la teneur en liant.

[0045] Pour que la couche 3 puisse fritter complètement au contact du métal liquide, on utilisera de préférence une composition renfermant une importante proportion de particules inorganiques réfractaires. Ainsi, la proportion pondérale de celles-ci sera de préférence comprise entre 90 et 99,7%. La granulométrie de ces particules est de préférence comprise entre 0 et 4 mm, ce qui implique que certaines d'entre elles sont très fines, cette finesse favorisant le frittage.

[0046] La couche intermédiaire 4 contient une proportion de particules inorganiques réfractaires inférieure à celle de la couche complètement frittable 3. Cette proportion est de préférence comprise entre 75 et 95% en poids. La granulométrie de ces particules est comprise avantageusement entre 0 et 3 mm, de préférence entre 0,25 et 2,5 mm, de sorte que les particules très fines de granulométrie inférieure à 0,5 mm sont absentes de cette composition, de façon à limiter le frittage. Ainsi, cette couche 4 ne peut fritter que partiellement en restant ainsi friable, c'est-à-dire cassante, même lorsque la couche 3 est complètement frittée dans sa masse.

[0047] Du fait que cette couche intermédiaire 4 ne fritte que partiellement, cette couche intermédiaire conserve ses propriétés d'isolation thermique, de sorte qu'elle permet d'éviter le refroidissement du métal liquide, même lorsque la couche extérieure 3 est complètement frittée et a ainsi perdu ses propriétés initiales d'isolation thermique.

[0048] La couche 5 adjacente au garnissage permanent réfractaire 2, renferme de préférence entre 65 et 96% en poids de particules inorganiques réfractaires dont la granulométrie est comprise de préférence entre 0 et 5 mm. Cette couche 5, en raison de sa teneur plus faible en particules inorganiques réfractaires, et du fait qu'elle soit séparée de la couche frittable 3, par une couche intermédiaire 4, thermiquement isolante, ne fritte pas sous l'effet de la chaleur, de sorte qu'après destruction du liant assurant initialement la cohésion de la couche, cette dernière perd toute sa cohésion et devient pulvérulente. Ainsi, après de nombreuses coulées successives, lorsqu'on estime que le revêtement conforme à l'invention est suffisamment usé et qu'il convient de le remplacer par un revêtement neuf, étant donné que la couche 5 adjacente au garnissage réfractaire permanent 2 est pulvérulente, il n'existe aucune adhérence entre ce garnissage réfractaire et l'ensemble du revêtement, de sorte que celui-ci se détache très facilement et d'un seul bloc du garnissage réfractaire 2, par simple retournement du répartiteur de coulée.

[0049] Par conséquent, le revêtement conforme à l'invention, non seulement protège efficacement le garnissage réfractaire permanent 2 mais il permet de nettoyer très facilement l'intérieur du répartiteur en fin de coulée.

[0050] Conformément au procédé selon l'invention, pour réaliser le revêtement à trois couches 3, 4, 5 que l'on vient de décrire, on applique successivement ces couches sur les parois du répartiteur de coulée, sous forme de boues renfermant les ingrédients solides de ces couches, mélangés avec un liquide par exemple tel que l'eau et/ou des huiles, à raison de 3 à 30% en poids de liquide. Un alcool pourrait aussi convenir (par exemple : éthylénéglycol).

[0051] La boue appliquée doit être suffisamment pâteuse, de façon à adhérer aux parois du répartiteur de coulée, ou aux autres couches, sans couler.

[0052] La densité de la boue appliquée varie suivant les couches 5, 4, 3, entre 0,8 kg/dm3 et 3,5 kg/dm3, la couche extérieure 3 étant plus dense que la couche intermédiaire 4 et celle-ci étant elle-même plus dense que la couche 5 adjacente au garnissage réfractaire 2.

[0053] Les couches 3, 4, 5 ainsi appliquées, sont ensuite séchées à une température comprise entre 100 et 200°C, par exemple par flambage et/ou par soufflage d'air chaud ou au moyen de résistances électriques chauffantes, placées à l'intérieur du répartiteur de coulée et fixées à un couvercle fermant ce dernier. Ce séchage permet d'éliminer l'eau libre de la boue qui constitue les différentes couches.

[0054] Dans certains cas, il convient d'éliminer des couches 3, 4, 5 tous les constituants organiques et toute l'eau de constitution et de cristallisation de ces couches, afin d'éviter tout risque de pollution du métal liquide par de l'hydrogène. A cet effet, on préchauffe les couches 3, 4, 5 à une température égale à au moins 600°C, cette température pouvant atteindre 1 450°C.

[0055] A ces températures élevées, on décompose les liants inorganiques et/ou organiques qui assurent la cohésion initiale des couches 3, 4, 5. Ce chauffage à température élevée a pour effet de fritter partiellement la couche extérieure 3. Ce frittage partiel permet de rétablir la cohésion de l'ensemble du revêtement. Cette cohésion permet d'éviter, lorsque le métal liquide est déversé dans le répartiteur de coulée, que les particules inorganiques se détachent du revêtement pour polluer le métal liquide.

[0056] Par rapport à un revêtement appliqué, mono-couche et frittable, classique, présentant une composition analogue à celle de la couche extérieure 3 du revêtement conforme à l'invention , ce dernier présente, pour une même épaisseur totale, les principaux avantages techniques inattendus suivants.

[0057] Sa durée d'utilisation est nettement plus longue, étant donné que le frittage ne se poursuit pratiquement pas au-delà de la couche extérieure 3 et ne peut donc atteindre le garnissage réfractaire permanent 2.

[0058] D'autre part, étant donné que la couche intermédiaire 4 ne fritte que partiellement et que la couche 5 adjacente au garnissage réfractaire permanent 2 ne fritte pas, ces couches 4 et 5 assurent une excellente isolation thermique, en évitant ainsi tout refroidissement du métal liquide pendant son séjour dans le répartiteur de coulée.

[0059] Par ailleurs, étant donné que la couche 5 adjacente au garnissage réfractaire permanent 2 ne fritte pas et devient pulvérulente, cette couche 5 ne présente aucune adhérence vis-à-vis de ce garnissage, de sorte qu'en fin de coulée, l'enlèvement du revêtement est très aisé et on ne risque pas d'abîmer le garnissage réfractaire en essayant d'enlever au moyen d'outils tels que des marteaux-piqueurs, les masses solidifiées adhérant à ce garnissage réfractaire permanent.

[0060] Bien entendu, l'invention n'est pas limitée à l'exemple de réalisation que l'on vient de décrire et on peut apporter à celui-ci de nombreuses modifications sans sortir du cadre de l'invention.

[0061] Ainsi, dans une réalisation simplifiée de l'invention, on peut supprimer l'une des couches 4 ou 5, de façon à limiter le nombre de couches à au moins 2.

[0062] Lorsque la couche extérieure frittable 3 est séparée du garnissage permanent réfractaire 2 par la couche non frittable 5, on ne risque pas non plus d'obtenir une adhérence entre cette couche 5 et le garnissage réfractaire 2. Toutefois, le pouvoir d'isolation thermique apporté par ces deux couches sera moins bon que dans le cas d'un revêtement à trois couches.

[0063] Lorsque la couche extérieure frittable 3 est séparée du garnissage permanent réfractaire 2 par la couche 4 ne frittant que partiellement et restant par conséquent friable, on risque tout au plus d'obtenir une légère adhérence entre cette couche 4 et le garnissage réfractaire 2.

[0064] Par ailleurs, dans le cas d'un revêtement à trois couches, il est possible de placer la couche non frittable 5 entre la couche frittable 3 et la couche partiellement frittable 4.

[0065] En outre, dans le cas où l'on peut tolérer une légère pollution du métal liquide par des particules inorganiques provenant du revêtement, on peut intervertir les couches 3 et 4, c'est-à-dire en plaçant la couche frittable 3 entre la couche non frittable 5 et la couche partiellement frittable 4.

[0066] D'autre part, le procédé conforme à l'invention permet d'appliquer au droit de la zone des scories 6 surnageant le métal liquide, une surépaisseur 7 de la couche frittable 3. Cette surépaisseur 7 peut avoir la même composition que la couche 3 de façon à fritter en même temps que celle-ci. Cette surépaisseur 7 permet de renforcer la protection assurée par le revêtement conforme à l'invention, dans la zone la plus vulnérable du répartiteur de coulée, à savoir la zone des scories.

[0067] Cette surépaisseur 7 peut également présenter une composition différente de celle de la couche 3 de façon à assurer une protection accrue à l'égard des scories. La composition de la couche formant cette surépaisseur 7 peut ainsi renfermer des particules hautement réfractaires telles que zircon et/ou zircone et/ou carbone, et/ou carbure de silicium.

1. Revêtement pour protéger l'intérieur d'un récipient métallurgique destiné à contenir

un métal liquide, ce revêtement étant à base de particules inorganiques réfractaires,

enrobées dans un liant, caractérisé en ce qu'il comprend au moins les deux couches

suivantes :

- une couche (3) dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche fritte dans toute sa masse, sous l'effet de la chaleur du métal liquide contenu dans le récipient métallurgique et,

- une couche (4 ou 5) dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche ne fritte pas ou ne fritte que partiellement de manière à rester friable, même lorsque la première couche (3) est complètement frittée.

- une couche (3) dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche fritte dans toute sa masse, sous l'effet de la chaleur du métal liquide contenu dans le récipient métallurgique et,

- une couche (4 ou 5) dont la composition et la granulométrie des particules inorganiques réfractaires sont telles que cette couche ne fritte pas ou ne fritte que partiellement de manière à rester friable, même lorsque la première couche (3) est complètement frittée.

2. Revêtement conforme à la revendication 1, destiné à un récipient métallurgique

comportant un garnissage permanent (2) en matière réfractaire, caractérisé en ce que

le revêtement comprend au moins les deux couches suivantes:

une couche (3) destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant une couche (4 ou 5) en matière non frittable et devenant pulvérulente ou restant friable, même lorsque la couche (3) en contact avec le métal liquide, est frittée dans toute sa masse.

une couche (3) destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant une couche (4 ou 5) en matière non frittable et devenant pulvérulente ou restant friable, même lorsque la couche (3) en contact avec le métal liquide, est frittée dans toute sa masse.

3. Revêtement conforme à l'une des revendications 1 ou 2, caractérisé en ce qu'il

comprend les trois couches suivantes :

- une couche (3) destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant

- une couche (4) ne frittant que partiellement et restant friable, même lorsque la couche précédente est frittée dans toute sa masse, et

- une couche (5) en contact direct avec le garnissage réfractaire, non frittable et devenant pulvérulente sous l'action de la chaleur.

- une couche (3) destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant

- une couche (4) ne frittant que partiellement et restant friable, même lorsque la couche précédente est frittée dans toute sa masse, et

- une couche (5) en contact direct avec le garnissage réfractaire, non frittable et devenant pulvérulente sous l'action de la chaleur.

4. Revêtement conforme à l'une des revendications 1 ou 2, caractérisé en ce qu'il

comprend les trois couches suivantes :

- une couche destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant,

- une couche non frittable et devenant pulvérulente sous l'action de la chaleur, et

- une couche en contact direct avec le garnissage réfractaire, ne frittant que partiellement et restant friable, même lorsque la couche frittable est frittée dans toute sa masse.

- une couche destinée à venir en contact direct avec le métal liquide et pouvant fritter dans toute sa masse au contact de ce métal liquide, cette couche recouvrant,

- une couche non frittable et devenant pulvérulente sous l'action de la chaleur, et

- une couche en contact direct avec le garnissage réfractaire, ne frittant que partiellement et restant friable, même lorsque la couche frittable est frittée dans toute sa masse.

5. Revêtement conforme à l'une des revendications 1 à 4, caractérisé en ce que les

couches frittable (3) ou partiellement frittable (4) présentent la composition pondérale

suivante :

6. Revêtement conforme à l'une des revendications 2 à 5, caractérisé en ce que la

couche (3) frittable, destinée à venir en contact avec le métal liquide, renferme

de 70 à 99,7% en poids de particules inorganiques réfractaires dont la granulométrie

est comprise de préférence entre 0 et 4 mm.

7. Revêtement conforme à l'une des revendications 2 à 6, caractérisé en ce que la

couche (4) partiellement frittable, mais restant friable, renferme de 75 à 95% en

poids de particules inorganiques réfractaires dont la granulométrie est comprise de

préférence entre 0,25 et 2,5 mm.

8. Revêtement conforme à l'une des revendications 3 à 7, caractérisé en ce que la

couche (5) non frittable et devenant pulvérulente, renferme de 65 à 96% en poids de

particules inorganiques réfractaires dont la granulométrie est comprise entre 0 et

5 mm.

9. Revêtement conforme à l'une des revendications 1 à 8, caractérisé en ce qu'il comprend,

au droit de la zone des scories (6) surnageant le métal liquide, une surépaisseur

(7) de la couche devant fritter complètement au contact du métal liquide.

10. Revêtement conforme à l'une des revendications 1 à 8, caractérisé en ce qu'il

comprend au droit de la zone des scories (6) surnageant le métal liquide, une surépaisseur

(7) formée par une couche appliquée contre la couche (3) devant fritter complètement

au contact du métal liquide, cette couche en surépaisseur renfermant des particules

inorganiques résistant à l'attaque des scories.

11. Procédé pour réaliser un revêtement conforme à l'une des revendications 1 à 10,

caractérisé en ce que les différentes couches (5, 4, 3) sont appliquées successivement

sous forme de boues comprenant les ingrédients solides de la couche à former, mélangés

à un liquide tel que l'eau, à raison de 3 à 30% en poids de liquide, la densité de

ces boues variant entre 0,8 et 3,5 kg/dm3, après quoi les différentes couches (5,

4, 3) sont séchées à une température comprise entre 100 et 200°C pour éliminer l'eau

libre.

12. Procédé conforme à la revendication 11, caractérisé en ce que les différentes

couches (5, 4, 3) sont préchauffées à une température comprise entre 600 et 1 450°C

pour éliminer l'eau de constitution et/ou de cristallisation.