| (19) |

|

|

(11) |

EP 0 126 842 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

22.04.1987 Patentblatt 1987/17 |

| (22) |

Anmeldetag: 04.02.1984 |

|

| (51) |

Internationale Patentklassifikation (IPC)4: H01R 43/04 |

|

| (54) |

Crimpverfahren sowie Crimpvorrichtung zur Durchführung des Verfahrens

Crimping method and device for carrying out this method

Méthode pour le pressage et dispositif pour la mise en oeuvre de cette méthode

|

| (84) |

Benannte Vertragsstaaten: |

|

CH DE FR GB IT LI NL |

| (30) |

Priorität: |

27.04.1983 DE 3315227

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

05.12.1984 Patentblatt 1984/49 |

| (71) |

Anmelder: Grote & Hartmann GmbH & Co. KG |

|

D-42369 Wuppertal (DE) |

|

| (72) |

Erfinder: |

|

- Reinertz, Rudolf

D-5600 Wuppertal 2 (DE)

|

| (74) |

Vertreter: Patentanwälte

Dr. Solf & Zapf |

|

Postfach 13 01 13

42028 Wuppertal

42028 Wuppertal (DE) |

| (56) |

Entgegenhaltungen: :

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft ein Crimpverfahren der im Oberbegriff des Patentanspruchs

1 angegebenen Art.

[0002] Die Erfindung betrifft ferner eine Vorrichtung zur Durchführung des Verfahrens gemäss

dem ersten Teil des Patentanspruchs 4.

[0003] Ein derartiges Verfahren sowie eine solche Vorrichtung zur Durchführung des Verfahrens

sind aus der DE-C-1 190533 bekannt. Die bekannte Vorrichtung dient zum Ablängen, Abisolieren

und ein- oder beidseitigen Anschlagen von Verbindern an Einzellitzen oder Drähte.

Vorrichtungen dieser Art sind so weit entwickelt worden, dass Litzen- oder Drahtlängen

von 50 bis 3000 mm verarbeitet und Stückzahlen von 1400 bis 6000 Stück pro Stunde

hergestellt werden können.

[0004] Diese Stückzahlen befriedigen jedoch noch nicht. Es hat daher nicht an Versuchen

gefehlt, die Arbeitsgeschwindigkeit der Vorrichtungen zu erhöhen. Dabei ist versucht

worden, bestimmte Arbeitsgänge schneller ablaufen zu lassen, indem schnellere Antriebsmittel

eingesetzt worden sind. Dies hat jedoch zu Problemen bezüglich der zu beherrschenden

Massenkräfte geführt, so dass die Lösungsversuche sehr aufwendig geworden sind.

[0005] Aufgabe der Erfindung ist, die Arbeitsleistung pro Zeiteinheit eines Verfahrens der

eingangs genannten Art mit einfachen Mitteln zu steigern.

[0006] Diese Aufgabe wird bei einem Verfahren gemäss dem Oberbegriff des Patentanspruchs

1 durch die Merkmale des kennzeichnenden Teils gelöst.

[0007] Eine Vorrichtung zur Durchführung dieses Verfahrens ist im Patentanspruch 4 gekennzeichnet.

Vorteilhafte Ausgestaltungen der Erfindung werden in den Unteransprüchen gekennzeichnet.

[0008] Anhand der Zeichnung wird die Erfindung beispielhaft näher erläutert. Es zeigen:

Fig. 1 schematisch eine Seitenansicht der erfindungsgemässen Crimpvorrichtung,

Fig. 2 schematisch eine Draufsicht auf die Crimpvorrichtung.

[0009] Die erfindungsgemässe Vorrichtung zum Crimpen weist vier Robotarme 2, 3, 4 und 5

auf. Die Robotarme 4 und 2 sind in Arbeitsrichtung betrachtet (Pfeilrichtung 1 ) -

wie an sich bekannt - hintereinander angeordnet und lagern in einer vertikalen Achse

6 schwenkbar auf einem nicht dargestellten Maschinengestell. Im Zwischenraum 7 zwischen

den Robotarmen 4 und 2 befindet sich eine lediglich schematisch angedeutete Einrichtung

8 zum Schneiden und Abisolieren. Jeder Robotarm 4, 2 ist mit Greifern 9 ausgerüstet,

die sich unterhalb der Robotarme befinden und jeweils in der Nähe des Zwischenraums

7 sich gegenüberliegend angeordnet sind; die Greifer 9 können sich öffnen und schliessen

und dabei eine Leitung 10 fassen und halten und wieder freigeben. Die Robotarme 4,

2 sind so ausgebildet und gelagert, dass sie auch in Pfeilrichtung 11 vor- und zurückgleiten

können. In Pfeilrichtung 1 vor den Greifern 9 des Robotarms 4 sind Messrollen 12 und

Vorschubrollen 13 angeordnet, die die Leitung 10 durch die Greifer der Robotarme 4,

2 schieben und die gewünschte Länge abmessen können.

[0010] Die Robotarme 4, 2 bedienen je eine Anschlageinrichtung 14, 15, die in der Draufsicht

betrachtet jeweils seitlich neben dem korrespondierenden Robotarm auf einem nicht

dargestellten Maschinengestell sitzen. Dabei gehört die Anschlageinrichtung 14 zum

Robotarm 4 und die Anschlageinrichtung 15 zum Robotarm 2. Der Robotarm 4 ist um die

Achse 6 in Doppelpfeilrichtung 16 verschwenkbar und der Robotarm 2 in Richtung des

Doppelpfeiles 17, wobei die Arme - wie bekannt - ein mit der Schneide - und Abisoliereinrichtung

8 hergestelltes Leitungsende in den Arbeitsraum der jeweiligen Anschlageinrichtung

transportieren können.

[0011] Insoweit entspricht die beschriebene Vorrichtung dem Stand der Technik und arbeitet

wie folgt. Die Leitung 10 wird taktweise von einer nicht dargestellten Kabeltrommel

mit einer nicht dargestellten Transporteinrichtung abgezogen und abgelängt und von

den Messrollen 12 und Vorschubrollen 13 durch die Greifer 9 der Robotarme 4, 2 geschoben.

Nach Vorliegen der gewünschten Länge werden die Greifer geschlossen, die Leitung mit

der Schneideinrichtung 8 durchtrennt und abisoliert, wobei die Robotarme 4, 2 in Pfeilrichtung

11 zurück- und ggf. wieder vorgleiten. Danach verschwenken die Robotarme 4, 2 zu der

jeweiligen Anschlageinrichtung 14, 15, wobei jeweils das abisolierte Ende in das Arbeitswerkzeug

der Anschlageinrichtung gelegt und ein Verbinder gecrimpt wird. Anschliessend schwenken

die Robotarme wieder zurück, und die Greifer 9 öffnen sich, worauf die fertig gecrimpte

Leitung (nicht dargestellt) aus dem Robotarm 2 genommen und die sich noch im Robotarm

4 befindende Leitung 10 mit dem vorderen gecrimpten Ende durch den Robotarm 2 geschoben

wird, bis die gewünschte Länge erreicht ist. Dann wiederholt sich der beschriebene

Vorgang. Zum Einlegen der abisolierten Enden der Leitungen in die Crimpwerkzeuge und

Entenhmen der gecrimpten Leitungsenden daraus kann vorgesehen sein, dass sich die

Robotarme in Pfeilrichtung 18 auf und ab bewegen. Die Schwenkbewegung erfolgt jedoch

in einer horizontalen Ebene.

[0012] Die Erfindung sieht vor, dass die Vorrichtung zum Crimpen mit zwei weiteren Robotarmen,

vorzugsweise baugleichen Robotarmen 5 und 3, ausgerüstet ist. Zweckmässigerweise befinden

sich die Robotarme 5, 3 genau unterhalb der Robotarme 4, 2 (Fig. 1), wobei jedoch

ihre Greifer 9 nach oben gerichtet sind. Demgemäss befinden sich die Messrollen 12

und Vorschubrollen 13 oberhalb des Robotarms 5. Die Robotarme 5, 3 können die gleichen

Bewegungen wie die Robotarme 4, 2 ausführen und wirken auf die Leitung 19 ein. Im

Zwischenraum 7 zwischen den Robotarmen 5, 3 befindet sich ebenfalls eine Einrichtung

8 zum Durchtrennen und Abisolieren der Leitung 19. Der Robotarm 5 bedient die Anschlageinrichtung

14 und der Robotarm 3 die Anschlageinrichtung 15. In Fig. 2 sind die Robotarme 5,

3 und die anderen dazugehörigen Einrichtungen der unteren Ebene nicht zu sehen, weil

sie baugleich und direkt unter den Einrichtungen der oberen Ebene angeordnet sind.

[0013] Vorteilhaft ist, wenn alle vier Robotarme 4, 2 bzw. 5, 3 derart gelagert sind, dass

sie beim Verschwenken eine Bewegung auf eine imaginäre horizontale Positionierebene

20 durchführen, wobei sich in der Positionierebene 20 die Anschlageinrichtungen 14,

15 bzw. deren Arbeitswerkzeuge befinden. Demgemäss bewegen sich die Robotarme 4, 2

beim Verschwenken zu den Anschlageinrichtungen um den absoluten Betrag x nach unten

und die Robotarme 5, 3 um den Betrag y nach oben. Dabei sind die Beträge x und y vorzugsweise

gleich. Die Robotarme gleiten vorzugsweise auf einer schiefen Ebene zur Positionierebene

20 oder sind mit einem Steigungsantrieb ausgerüstet, damit der Hub bzw. das Absenken

um den Betrag x bzw. y beim Verschwenken gewährleistet werden kann. Dabei ist vorzugsweise

vorgesehen, dass die Robotarme 4, 2 - wie an sich bekannt - zusätzlich anschliessend

für das Crimpen noch eine vertikale Bewegung in Richtung des Doppelpfeiles 18 ausführen,

während die Robotarme 5, 3 sich zum gleichen Zweck ebenfalls in Richtung des Doppelpfeiles

18 bewegen.

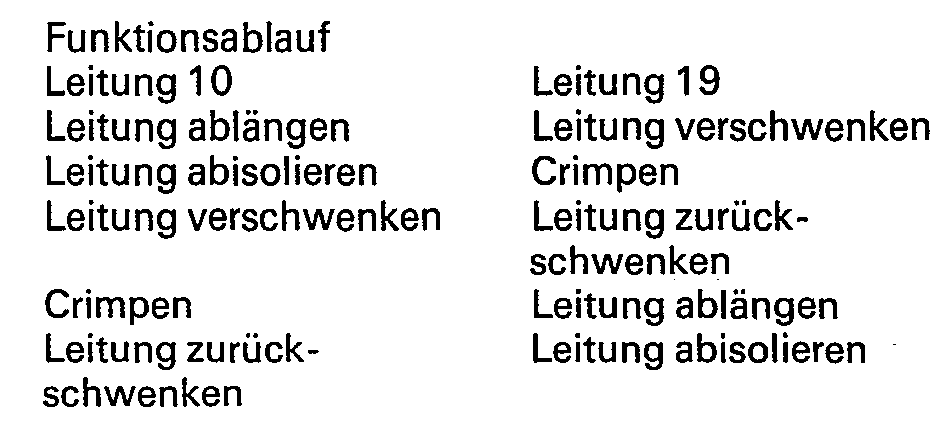

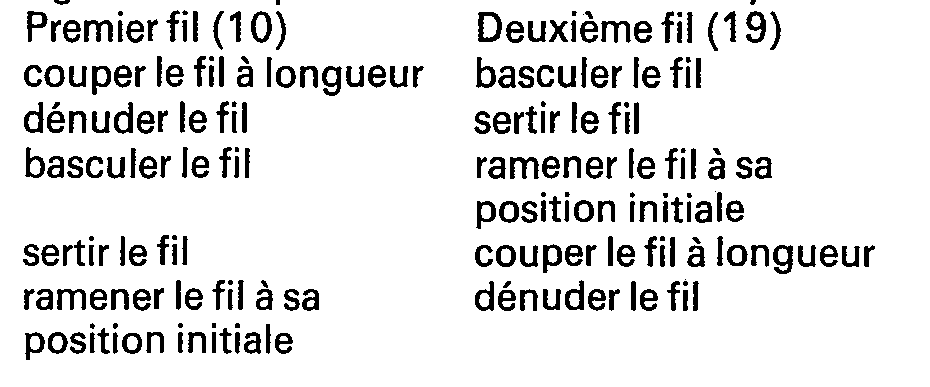

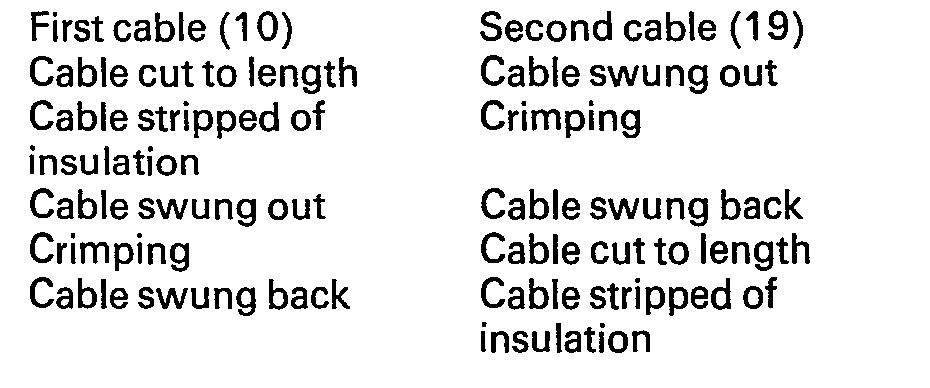

[0014] Das erfindungsgemässe Crimpverfahren sieht vor, dass das taktweise Verarbeiten der

Leitungen 10 und 19 wie folgt durchgeführt wird, wobei die Gegenüberstellung in der

folgenden Tabelle jeweils die gleiche Taktzeit bedeutet.

[0015] Auf diese Weise gelingt es, mit einer einfachen Verdoppelung der Robotarme eine ganz

erhebliche Leistungssteigerung der bekannten Crimpvorrichtung zu erzielen. Zusätzliche

neu zu entwickelnde Maschinenelemente sind nicht erforderlich. Der Rückgriff auf die

bekannten Elemente, gepaart mit einer Taktung der Arbeitszyklen derart, dass die Robotarme

die Anschlageinrichtungen paarweise nacheinander bedienen, und die Wahl einer gemeinsamen

Positionierebene sowie die Anordnung der zusätzlichen Elemente in der zweiten Ebene

mit jeweils benachbarten Greifern bezüglich der Positionierebene bringt den überraschenden

Effekt einer ganz beachtlichen Leistungssteigerung, für die seit langem ein dringendes

Bedürfnis bestand.

1. Crimpverfahren, bei dem Leitungsstücke bestimmter Länge von einer sehr langen,

gerollten Leitung (10) abgetrennt und die sich gegenüberliegenden Enden abisoliert

und gecrimpt werden, wobei die Leitung (10) zyklisch um eine der Länge der Leitungsstücke

entsprechende Länge vorgerückt wird und die von der Isolation befreiten Enden der

Leitung (10) und des Leitungsstücks nach den Seiten ausgeschwenkt und zum Crimpen

in je eine Crimpeinrichtung eingeführt werden, woraufhin die Enden nach dem Crimpen

wieder zurückgeschwenkt werden, das gecrimpte Leitungsstück entnommen und die gecrimpte

Leitung weitertransportiert wird, dadurch gekennzeichnet, dass parallel zu der ersten

Leitung (10) bzw. dem ersten Leitungsstück eine zweite Leitung (19) bzw. ein zweites

Leitungsstück geführt und in der gleichen Weise zum Crimpen vorbereitet und verschwenkt

wird, wobei das Crimpen jeweils in derselben Crimpvorrichtung erfolgt und folgende

Arbeitszyklen taktweise durchgeführt werden:

Taktweiser Funktionsablauf, wobei die Gegenüberstellung in der nachfolgenden Tabelle

jeweils die gleiche Taktzeit bedeutet:

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Enden der Leitungen

bzw. der Leitungsstücke beim Verschwenken auf einer schiefen Ebene in eine gemeinsame

Positionierebene transportiert werden.

3. Verfahren nach Anspruch 2, dadurch gekennzeichnet, dass die Enden um den gleichen

Betrag x bzw. y zur Positionierebene hin verschwenkt werden.

4. Vorrichtung zur Durchführung des Verfahrens nach einem der Ansprüche 1 bis 3, mit

zwei Robotarmen (2, 4), die in Arbeitsrichtung hintereinander angeordnet und um eine

vertikale Achse (6) schwenkbar angeordnet sind, im Zwischenraum zwischen den Robotarmen

(2, 4) sich eine Einrichtung (8) zum Schneiden und Abisolieren befindet, jeder Robotarm

(2, 4) mit Greifern (9) ausgerüstet ist, die sich unterhalb der Robotarme (2, 4) befinden

und in der Nähe des Zwischenraums sich gegenüberliegend angeordnet sind, vor dem Greifer

(9) des vorderen Robotarms (4) Messrollen (12) und Vorschubrollen (13) lagern, die

eine Leitung (10) durch die Greifer (9) der Robotarme (2, 4) schieben und eine gewünschte

Länge abmessen können, wobei seitlich neben den Robotarmen (2, 4) jeweils eine Anschlageinrichtung

(14, 15) positioniert ist, dadurch gekennzeichnet, dass die Vorrichtung mit zwei weiteren

Robotarmen (5, 3) ausgerüstet ist.

5. Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, dass die weiteren Robotarme

(5, 3) baugleich mit den ersten Robotarmen (4, 2) ausgeführt sind.

6. Vorrichtung nach Anspruch 4 und/oder 5, dadurch gekennzeichnet, dass die weiteren

Robotarme (5, 3) sich genau unterhalb der ersten Robotarme (4, 2) befinden, wobei

jedoch ihre Greifer (9) nach oben ragen.

7. Vorrichtung nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, dass sich

die Messrollen (12) und die Vorschubrollen (13) des weiteren Robotarmes (5) oberhalb

des weiteren Robotarmes (5) befinden.

8. Vorrichtung nach einem der Ansprüche 4 bis 7, dadurch gekennzeichnet, dass im Zwischenraum

(7) zwischen den weiteren Robotarmen (5, 3) eine Einrichtung (8) zum Durchtrennen

und Abisolieren der Leitung (19) angeordnet ist.

9. Vorrichtung nach einem der Ansprüche 4 bis 8, dadurch gekennzeichnet, dass die

weiteren Robotarme (5, 3) die gleichen Bewegungen wie die ersten Robotarme (4, 2)

ausführen, so dass der weitere Robotarm (5) die Anschlageinrichtung (14) und der weitere

Robotarm (3) die Anschlageinrichtung (15) bedient.

10. Vorrichtung nach einem der Ansprüche 4 bis 9, dadurch gekennzeichnet, dass alle

Robotarme (4, 2 und 5, 3) derart gelagert sind, dass sie beim Verschwenken eine Bewegung

auf eine Positionierebene (20) hin durchführen, wobei sich in der Positionierebene

(20) die Arbeitswerkzeuge der Anschlageinrichtungen (14, 15) befinden und die Positionierebene

zwischen den Robotarmen (4,2 und 5, 3) liegt.

11. Vorrichtung nach Anspruch 10, dadurch gekennzeichnet, dass der Abstand der Greifer

(9) der ersten Robotarme (4, 2) und der Abstand der Greifer (9) der weiteren Robotarme

(5, 3) zur Positionierebene hin gleich ist (x = y).

12. Vorrichtung nach Anspruch 9 und/oder 10, dadurch gekennzeichnet, dass die Robotarme

(2-5) mit einem Steigungsantrieb ausgerüstet sind.

1. Procédé de sertissage dans lequel des sections de fil électrique de longueur déterminée

sont coupées d'un fil (10) très long enroulé et les extrémités opposées sont dénudées

et serties, le fil (10) étant cycliquement avancé d'une longueur correspondant à la

longueur des sections de fil et les extrémités du fil et de la section de fil libérées

de l'isolant étant pivotées latéralement et respectivement introduites dans un dispositif

de sertissage, puis basculées de nouveau, après le sertissage, dans leur position

initiale, la section de fil sertie prélevée et acheminée plus loin, caractérisé en

ce qu'un second fil (19) ou une seconde section de fil sont guidés parallèlement au

premier fil (10) ou à la première section préparés de la même façon pour le sertissage

et pivotés, le sertissage ayant lieu chaque fois dans le même dispositif de sertissage,

les cycles d'opérations suivants étant effectués à une certaine cadence:

Déroulement des opérations à une certaine cadence, la mise en parallèle dans le tableau

suivant signifiant chaque fois la même durée du cvcle.

2. Procédé selon la revendication 1, caractérisé en ce que les extrémités des fils

électriques ou des sections de fil sont transportées lorsqu'on les fait basculer,

sur un plan oblique vers un plan de positionnement commun.

3. Procédé selon la revendication 2, caractérisé en ce qu'on fait basculer les extrémités

de la même valeur x ou y en direction du plan de positionnement.

4. Dispositif pour mettre en oeuvre le procédé selon l'une des revendications 1 à

3, comportant deux bras de robot (2, 4) qui sont disposés l'un derrière l'autre dans

le sens du travail et peuvent pivoter autour d'un axe vertical (6), un dispositif

(8) de sectionnement et de dénudement situé dans l'intervalle entre les bras de robot

(2, 4), chaque bras de robot (2, 4) étant équipé d'organes de saisie (9) situés en

dessous des bras de robot (2, 4) et disposés en vis-à-vis à proximité de l'intervalle,

des galets de mesure (12) et d'alimentation (13) étant disposés devant l'organe de

saisie (9) du bras de robot antérieur (4), ces galets poussant un fil à travers les

organes de saisie (9) des bras de robot (2, 4) et pouvant mesurer une longueur souhaitée,

un dispositif de montage (14, 15) étant positionné latéralement par rapport aux bras

de robot (2, 4), caractérisé en ce que le dispositif est equipé de deux bras de robot

supplémentaires (5, 3).

5. Dispositif selon la revendication 4, caractérisé en ce que les bras de robot (5,

3) supplémentaires sont de même construction que les premiers bras de robot (4, 2).

6. Dispositif selon la revendication 4 ou 5, caractérisé en ce que les bras de robot

(5, 3) supplémentaires se trouvent exactement en dessous des premiers bras de robot

(4, 2), leurs organes de saisie (9) étant toutefois dirigés vers le haut.

7. Dispositif selon l'une des revendications 4 à 6, caractérisé en ce que les galets

de mesure (12) et les galets d'alimentation (13) du bras de robot (5) supplémentaire

se trouvent au-dessus du bras de robot supplémentaire (5).

8. Dispositif selon l'une des revendications 4 à 7, caractérisé en ce qu'un dispositif

(8) pour sectionner et dénuder le fil (19) est disposé dans l'intervalle (7) entre

les bras de robot supplémentaires (5, 3).

9. Dispositif selon l'une des revendications 4 à 8, caractérisé en ce que les bras

de robot supplémentaires (5, 3) effectuent les mêmes mouvements que les premiers bras

de robot (4, 2), de sorte que le bras de robot supplémentaire (5) dessert le dispositif

de montage (14) et le bras de robot supplémentaire (3) dessert le dispositif de montage

(15).

10. Dispositif selon l'une des revendications 4 à 9, caractérisé en ce que tous les

bras de robot (4, 2 et 5, 3) sont disposés de telle sorte que, lorsqu'ils sont basculés,

ils effectuent un mouvement vers un plan de positionnement (20), les outils de travail

des dispositifs de montage (14, 15) se trouvant dans le plan de positionnement (20)

et le plan de positionnement étant situé entre les bras de robot (4, 2 et 5,3).

11. Dispositif selon la revendication 10, caractérisé en ce que la distance des organes

de saisie (9) des premiers bras de robot (4, 2) et la distance des organes de saisie

(9) des bras de robot supplémentaires (5, 3) par rapport au plan de positionnement

est identique (x = y).

12. Dispositif selon la revendication 9 et/ou 10, caractérisé en ce que les bras de

robot (2-5) sont équipés d'un mécanisme à rampe.

1. Crimping method, wherein sections of cable of a given length are separated from

a very long rolled cable (10) and the opposite ends are stripped of their insulation

and crimped, the cable (10) being cyclically moved forward by an amount corresponding

to the length of the cable sections, and the ends of the cable (10) and of the cable

section which are free of insulation being swung out sideways and each being introduced

into a crimping device for crimping, whereupon the ends are swung back again after

crimping, the crimped cable section removed and the crimped cable fed forward, characterized

in that a second cable (19) or second cable section is fed parallel to the first cable

(10) or first cable section and is prepared for crimping in the same way and swung

outwards, crimping in each case being carried out in the same crimping device and

the following operating cycles being performed in synchronized fashion: '

Synchronized operating cycle, whereby the paired arrangement in the following table

indicates that the operations in question are synchronized:

2. Method according to Claim 1, characterized in that the ends of the cables or cable

sections, when swung out on an oblique plane, are conveyed into a common positioning

plane.

3. Method according to Claim 2, characterized in that the ends are swung out towards

the positioning plane by the same amount x or y.

4. Device for carrying out the method according to one of Claims 1 to 3, with two

robot arms (2, 4) which are arranged behind one another in the working direction and

are arranged pivotably about a vertical axis (6), a device (8) for cutting and stripping

the insulation being located in the interspace between the robot arms (2, 4), each

robot arm (2, 4) being equipped with grippers (9) which are located below the robot

arms (2, 4) and are arranged in the vicinity of the interspace opposite each other,

measuring rollers (12) and feed rollers (13) being mounted in front of the gripper

(9) of the front robot arm (4), which rollers are able to feed a cable (10) through

the grippers (9) of the robot arms (2, 4) and measure a desired length, a stop device

(14, 15) being positioned in each case at the sides, next to the robot arms (2, 4),

characterized in that the device for carrying out the method is equipped with two

additional robot arms (5, 3).

5. Device according to Claim 4, characterized in that the additional robot arms (5,

3) have the same structure as the first robot arms (4, 2).

6. Device according to Claim 4 and/or Claim 5, characterized in that the additional

robot arms (5, 3) are located precisely beneath the first robot arms (4, 2), their

grippers (9), however, projecting upwards.

7. Device according to one of Claims 4 to 6, characterized in that the measuring rollers

(12) and the feed rollers (13) of the additional robot arm (5) are located above the

additional robot arm (5).

8. Device according to one of Claims 4 to 7, characterized in that a device for dividing

the cable (10) and stripping off the insulation is arranged in the interspace (7)

between the additional robot arms (5, 3).

9. Device according to one of Claims 4 to 8, characterized in that the additional

robot arms (5, 3) perform the same movements as the first robot arms (4, 2), so that

the additional robot arm (5) serves the stop device (14) and the additional robot

arm (3) serves the stop device (15).

10. Device according to one of Claims 4 to 9, characterized in that all the robot

arms (4, 2 and 5, 3) are mounted in such a way that, when swung out, they perform

a movement towards a positioning plane (20), the operating tools of the stop devices

(14, 15) being located in the positioning plane (20), and the positioning plane lying

between the robot arms (4, 2 and 5, 3).

11. Device according to Claim 10, characterized in that the distance of the grippers

(9) of the first robot arms (4, 2) and the distance of the grippers (9) of the additional

robot arms (5, 3) from the positioning plane is the same (x = y).

12. Device according to Claim 9 and/or Claim 10, characterized in that the robot arms

(2-5) are equipped with an inclination drive.