|

(11) | EP 0 227 563 A1 |

| (12) | DEMANDE DE BREVET EUROPEEN |

|

|

|

|

|||||||||||||||||||||||||||

| (54) | Procédé de désensibilisation à la corrosion exfoliante avec obtention simultanée d'une haute résistance mécanique et bonne tenue aux dommages des alliages d'aluminium contenant du lithium |

| (57) La présente invention est relative à un procédé de désensibilisation à la corrosion

exfohante des alliages d'Al contenant du Li par traitement de sous-revenu, conduisant

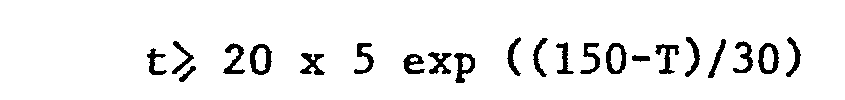

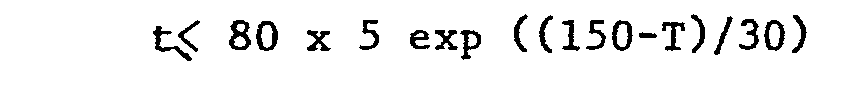

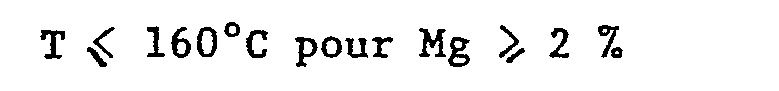

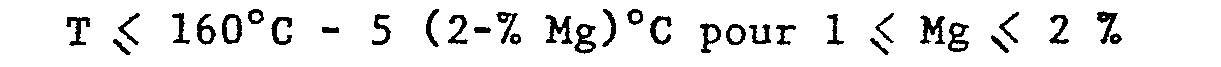

simu-Itanément à des hautes résistances mécaniques et à une bonne tenue aux dommages. Selon l'invention, le revenu doit être effectué dans un domaine températurestemps suivant : et avec : t= auree de revenu en neure T = températures de revenu en °C. |

[0001] La présente invention est relative à un procédé de désensibilisation à la corrosion exfoliante des alliages d'Al contenant du Li par traitement de sous-revenu, conduisant simultanément à de hautes résistances mécaniques et une bonne tenue aux dommages.

[0002] On sait que l'obtention d'une bonne tenue à la corrosion est un point essentiel de la mise au point des alliages d'aluminium, en particulier pour l'aéronautique. De façon générale, cette bonne résistance est obtenue par des traitements thermiques de sur-revenu, soit monopalier, soit bipalier (par exemple le traitement T73 sur les alliages Al Zn Cu Mg, selon la désignation de l'Aluminium Association). Cette désensibilisation par revenu poussé est également applicable aux alliages aluminium-lithium, où l'on constate de façon générale que des revenus à haute température (T > 190°C) et pour des durées suffisamment longues, conduisent à une bonne résistance à la corrosion.

[0003] Cependant, la meilleure combinaison de résistance mécanique et tenue au dommage obtenue sur alliages conventionnels d'Al, ne peut être obtenue avec ces traitements de sur-revenu, désensibilisants à la corrosion.

[0004] Pour les alliages conventionnels d'aluminium, les meilleurs compromis de résistance mécanique - tenue en corrosion et les meilleurs compromis résistance mécanique - tenue au dommage ne peuvent être réalisés que sur des alliages différents et par des traitements thermiques différents.

[0005] Par exemple, l'alliage 2024 (selon la désignation de l'Aluminium Association) utilisé dans les parties les plus sollicitées en fatigue- traction, offre le meilleur compromis résistance mécanique - tenue en fatigue; cependant, cet alliage est utilisé à l'état T4 ou T3, c'est-à-dire mûri à température ambiante et de ce fait, ne présente pas de bonne résistance à la corrosion feuilletante dès que l'épaisseur du produit dépasse quelques millimètres.

[0006] Notons que pour apprécier la tenue à la corrosion exfoliante en atmosphère naturelle, il est apparu que le test de corrosion feuilletante EXCO (norme ASTM G34-1979) appliqué pendant 96 h est bien représentatif. En effet, la comparaison d'échantillons ayant subi l'essai de test EXCO et l'exposition en atmosphère de type marin donne pour des alliages d'Al contenant du Li, les mêmes classements de résistance du matériau à la corrosion, selon divers traitements, avec cependant une tendance du test EXCO à être légèrement plus sévère que la corrosion naturelle. Rappelons que cette notation EXCO comporte les échelles suivantes (norme référencée ci-dessus)

[0009] Selon l'invention, le revenu doit être effectué dans un domaine de températures-temps suivant :

et

avec : t : durée de revenu en heures T : températures de revenu en °C.

[0010] De préférence, le revenu est effectué à une température inférieure ou égale à 155°C et/ou pour une durée (en heures) supérieure à 24x5 exp ((150-T)/30), la température T étant exprimée en °C. * exp. signifie exposant ou puissance

[0011] L'alliage ainsi traité présente une sensibilité au test EXCO inférieure ou égale à B ce qui correspond à un bon comportement en atmosphère naturelle, une résistance mécanique au moins comparable au 2024 (état T3 ou T4) et une bonne tenue au dommage.

[0012] Pour les durées inférieures à 20x5 exp ((150-T)/30), les caractéristiques mécaniques sont insuffisantes; pour les durées supérieures à 80x5 exp((150-T)/30), le maximum de résistance est dépassé et la ténacité chute fortement.

[0013] Pour les températures supérieures aux valeurs indiquées, la résistance à la corrosion exfoliante est insuffisante.

[0014] L'invention s'applique en particulier à des alliages aluminium-lithium contenant en poids % : Li 1 à 4; Cu 0 à 5; Mg 0 à 7; Zr 0 à 0,2; Cr 0 à 0,4; Mn 0 à 1; Fe ,< 0,5; Si ≤ 0,5; autres éléments tels que Hf, Nb, V, W, Ta, Ti, chacun inférieur à 0,5 X, reste aluminium et impuretés habituelles.

[0015] Ces alliages peuvent être obtenus par métallurgie du lingot ou par procédé de solidification rapide (métallurgie des poudres, "splat cooling", solidification rapide de rubans, etc...).

[0016] Ces produits sont transformés de façon habituelle pour les alliages au lithium, corroyés à chaud et/ou à froid, enfin, ils subissent un traitement de mise en solution, une trempe, éventuellement suivie d'un écrouissage à froid, et un revenu de précipitation structurale.

[0017] L'invention s'applique à toute forme de produit (forgés, matricés, laminés, filés, étirés), ainsi qu'aux alliages moulés, ne subissant aucun corroyage.

[0018] Les exemples suivants illustrent le procédé selon l'invention et sont illustrés par la figure 1 représentant le domaine des longueurs de fissures de fatigue en fonction du nombre de cycles subis.

[0019] Sauf indication contraire, les désignations d'alliages ou de traitements thermiques sont conformes aux désignations de l'Aluminium Association et les pourcentages d'éléments d'alliages sont des pourcentages en poids.

Exemple 1

[0020] Cet exemple 1, relatif à l'art antérieur, montre la bonne corrélation entre les essais atmosphériques réels et le test EXCO pour des échantillons d'alliage Al-Li sur-revenus.

[0021] Un alliage 8090 : 2,7% Li; 1,3% Cu; 1% Mg; 0,11% Zr; 0,04% Fe; 0,03% Si; reste aluminium a été coulé en billette φ 200 mm, homogénéisé 24 h à 533°C, écroûté à φ 140 mm, filé en larget de 100 x 13 mm2 à la température de 430°C (rapport de filage ≃ 12), mis en solution lh30 à 535°C, trempé à l'eau froide, tractionné de 2 % et soumis à divers traitements de revenu.

[0022] De la même façon, un alliage 2091 à 2,0 Li; 2,1 Cu; 1,4 Mg; 0,11 Zr; 0,04 Fe; 0,03 Si, reste aluminium, a été coulé en billette Ø 200 mm, homogénéisé 24 h à 525°C, écroûté à f 140 mm, filé dans les conditions précédentes, mis en solution lh30 à 526°C, trempé à l'eau froide, tractionné de 2 % et soumis au revenu.

[0024] Les échantillons de larget filé revenu ont été usinés à mi-épaisseur sur la moitié de leur largeur, afin de présenter à la fois un état de surface brut de filage et une surface usinée.

[0025] Ils ont ensuite subi d'une part le test de corrosion exfoliante et d'autre part l'exposition atmosphérique en milieu marin dans notre station de Salins de Giraud en Camargue (France), dans les conditions suivantes :

- tôles de 200 x 100 mm2 fixées sur pupitre par des pièces isolantes après dégraissage à l'acétone ou alcool.

- durée d'exposition avant examen : 22 mois.

Exemple 2

[0027] Un alliage 2091 de composition à 2,0 Li; 1,9 Cu, 1,6 Mg; 0,08 Zr; 0,05 Fe; 0,04 Si, reste aluminium, est coulé en plaque de section 800 x 300 mm2 et de poids 1,5 tonne, homogénéisé 24h à 526°C, écroûté et ébouté (épaisseur du plateau: 270 mm), réchauffé 12 h à 470°C, laminé à chaud à partir de cette température jusqu'à une épaisseur de 3,2 mm, enroulé en bobine, recuit 1 h à 450°C, laminé à froid en continu jusqu'à 1,6 mm, mis en solution 20 min à 526°C, trempé à l'eau froide, et revenu. Les résultats des essais de corrosion feuilletante, de caractéristiques mécaniques de traction et de ténacité apparente (KcA) sont les suivants:

[0028] L'échantillon d'alliage 2091 ayant subi le revenu à 150°C pendant 48 h a été comparé à un alliage 2024 état T351 en ce qui concerne la résistance à la propagation des fissures de fatigue, sous une charge sinusoïdale σ = 90 +- 40 MPa (éprouvette à fissure centrale) de 100 mm de large.

[0029] La figure 1 donne les plages des courbes : longueur des fissures (2a) en fonction du nombre de cycles (N), pour les directions comprises entre le sens long et le sens travers de la tôle pour ces deux alliages : on constate que les deux alliages sont sensiblement équivalents, avec une tendance à la supériorité du 2091 par rapport au 2024 pour les nombres de cycles élevés et une moindre dispersion des résultats pour le premier.

Exemple 3

[0030] Un alliage 8090 de composition 2,5 li; 1,4 Cu; 0,95 Mg; 0,06 Zr; 0,06 Fe; 0,03 Si; reste Al a été coulé en plateau de section 800 x 300 mm2 et de poids 1,5 tonne, homogénéisé 24 h à 535°C, ébouté et scalpé à épaisseur 270 mm, réchauffé 12h à 450°C, laminé à chaud jusqu'à 3,2 mm à partir de 450°C, recuit lh à 450°C, laminé en tôle jusqu'à 1,6 mm à froid, mis en solution 20 mm à 535°C, trempé à l'eau froide, tractionné de 1,5 % à froid et revenu selon les conditions indiquées au tableau ci-après. Les résultats des essais des tests EXCO, des essais en atmosphère marine naturelle, ainsi que ceux des caractéristiques mécaniques de traction et de ténacité (KIC), comparativement à ceux obtenus sur l'alliage 2024 T351, sont rassemblés dans le tableau 3.

Exemple 4

[0032] Un alliage de composition 2,7 Li; 1,0 Mg; 1,3 Cu; 0,11 Zr; 0,04 Fe; 0,03 Si; reste aluminium est coulé en billettes φ 200 mm, homogénéisé 24 h à 535°C, écroûté à 140 mm, filé en larget de section 100 x 13 mm2 à 430°C, mis en solution lh30 à 535°C, trempé à l'eau froide, tractionné de 2 % et revenu selon les conditions données au tableau IV suivant.

[0033] Les résultats des essais de corrosion feuilletante (test EXCO et atmosphère marine), de caractéristiques mécaniques de ténacité (KIC), comparativement à celles obtenues sur l'alliage 2024 sont reportées au Tableau 4.

Exemple 5

[0034] Un alliage de composition 2,0 Li; 3,2 Cu; 0,3 Mg; 0,11 Zr; 0,04 Fe; 0,04 Si; reste aluminium, a été coulé en billette φ 200, homogénéisé 12 h à 510°C puis 24 h 520°C, écroûté à e 140 mm, filé à 420°C en un larget section 100 x 13 mm2, mis en solution lh30 à 525°C, trempé à l'eau froide, tractionné à froid de 2 % et revenu selon l'invention 48 h à 150°C.

1. Procédé de traitement thermique des alliages d'Al contenant du Li en vue d'améliorer

leur résistance à la corrosion exfoliante tout en conservant une haute résistance

mécanique et une bonne tenue au dommages, caractérisé en ce que le revenu final est

pratiqué dans le domaine températures T (en °C) - temps t (en heure) suivantes :

avec :

avec :

2. Procédé selon la revendication 1, caractérisé en ce que le temps de traitement

est supérieur ou égal à 24 x 5 exp (150-T)/30).

3. Procédé selon l'une des revendications 1 ou 2 caractérisé en ce que la température

de traitement est inférieure ou égale à 155°C.

4. Application du procédé selon l'une des revendications 1 à 3 aux alliages contenant

de 1 à 4 % (en poids) de Li, de 1 à 5 % de Cu, moins de 7 % Mg, moins de 0,2 % Zr,

moins de 0,4 % Cr, moins de 1 % Mn, moins de 0,5 % de chacun des éléments suivants

: Fe, Si, Hf, Nb, V, W, Ta, Ti, reste Al et impuretés habituelles.