| (19) |

|

|

(11) |

EP 0 154 250 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

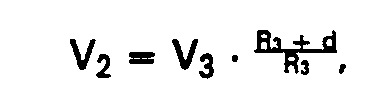

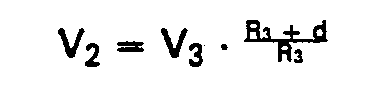

| (45) |

Hinweis auf die Patenterteilung: |

|

27.04.1988 Patentblatt 1988/17 |

| (22) |

Anmeldetag: 20.02.1985 |

|

| (51) |

Internationale Patentklassifikation (IPC)4: B22D 11/06 |

|

| (54) |

Verfahren und Vorrichtung zum kontinuierlichen Giessen von Metallen zwischen zwei

gekühlten achsparellelen Trommeln

Method and apparatus for the continuous casting of metals between two cooled drums

with parallel axes

Procédé et dispositif pour la coulée continue des métaux entre deux tambours refroidis

à axes parallèles

|

| (84) |

Benannte Vertragsstaaten: |

|

AT BE DE FR GB IT NL |

| (30) |

Priorität: |

01.03.1984 CH 998/84

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

11.09.1985 Patentblatt 1985/37 |

| (73) |

Patentinhaber: CONCAST SERVICE UNION AG |

|

CH-8027 Zürich (CH) |

|

| (72) |

Erfinder: |

|

- Willim, Fritz

CH-8903 Birmensdorf (CH)

|

| (74) |

Vertreter: Zeller, Josef |

|

CONCAST SERVICE UNION AG

Tödistrasse 7

CH-8027 Zürich

CH-8027 Zürich (CH) |

| (56) |

Entgegenhaltungen: :

DE-A- 2 063 591

FR-A- 986 078

US-A- 3 405 757

|

DE-C- 113 573

US-A- 2 693 012

|

|

| |

|

|

- PATENTS ABSTRACTS OF JAPAN, Band 8, Nr. 20 (M-271) [1457], 27. Januar 1984; & JP -

A - 58 179 545 (ISHIKAWAJIMA HARIMA JUKOGYO K.K.) 20-10-1983

- PATENTS ABSTRACTS OF JAPAN, Band 7, Nr. 5 (M-184) [1150], 11. Januar 1983; & JP -

A - 57 165 162 (SUMITOMO KINZOKU KOGYO K.K.) 12-10-1982

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung bezieht sich auf ein Verfahren und eine Vorrichtung zum kontinuierlichen

Giessen von Metallen, insbesondere von Stahl in Form von Band oder dünnen Brammen,

zwischen zwei gekühlte achsparallele Trommeln, deren einander gegenüberliegende Mantelflächen

mit Strangabzugsgeschwindigkeit gleichförmig in Metallzufuhrrichtung bewegt werden,

wobei das flüssige Metall in einen von den beiden Trommeln begrenzten Formhohlraum

zugeführt sowie das gegossene Band nach dem engsten Trommelabstand gegen die Mantelfläche

der einen Trommel gehalten wird.

[0002] Aus der die Oberbegriffe der Ansprüche 1 bzw 6 bildenden DE-A-2 063 591 ist ein Verfahren

und eine Vorrichtung zum kontinuierlichen Giessen von Metallen, insbesondere von Stahlbändern

bekannt. Der Stahl wird dabei in einen Formhohlraum (Spalt) zwischen zwei gekühlte

achsparallele Trommeln gegossen. Die einander gegenüberliegenden Mantelflächen dieser

Trommeln bewegen sich gleichförmig in Metallzufuhrrichtung mit Strangabzugsgeschwindigkeit.

Das gegossene, zumindest weitgehend durcherstarrte Band wird nach dem engsten Trommelabstand

gegen die Mantelfläche der einen Trommel gehalten. Dieses Verfahren kann mit einer

für Massenproduktion ausreichenden Giessleistung nur zum Giessen dünner Bänder verwendet

werden. Für dickere Bänder oder dünne Brammen von beispielsweise 10 oder mehr mm Dicke

ist dieses Verfahren mit einer z. B. für eine rationelle Massenstahlherstellung nötigen

Leistung nicht mehr geeignet, basiert es doch auf weitgehender bis vollständiger Durcherstarrung

des gegossenen Stranges beim Austritt aus dem Spalt. Bei einer Erhöhung der Giessgeschwindigkeit

wird die erstarrte Strangkruste beim Austritt aus dem Spalt immer dünner. Ausbauchungen,

hervorgerufen durch den Druck des noch flüssigen Kernes, und dadurch verursachte Durchbrüche,

sind dann nicht zu vermeiden. Durch eine höhere Giessgeschwindigkeit wird bei dem

beschriebenen Verfahren die Störungshäufigkeit so gross, dass keine wirtschaftliche

Produktion mehr möglich ist.

[0003] Der Erfindung liegt die Aufgabe zugrunde, ein Stranggiessverfahren gemäss Oberbegriff

und eine Anlage für Bänder und dünne Brammen zu schaffen, das bzw. die die genannten

Nachteile überwindet und mit wesentlich höherer Giessleistung und einfachen, betriebssicheren

und kostengünstigen Einrichtungen arbeiten kann.

[0004] Nach der Erfindung wird diese Aufgabe durch die Summe der Merkmale von Verfahrensanspruch

1 bzw. Vorrichtungsanspruch 6 gelöst.

[0005] Um eine solche Anlage mit hoher Produktivität betriebssicher starten zu können und

um zu erreichen, dass gleichzeitig nach dem Spaltaustritt nur ein minimaler ferrostatischer

Druck auf die noch dünne Strangkruste wirksam wird, schlägt die Erfindung zusätzlich

die kennzeichnenden Merkmale der Ansprüche 2, und 7 vor.

[0006] Ein weiteres charakteristisches Merkmal der Erfindung ist, dass der metallostatische

Druck im Formhohlraum und unmittelbar nach dem Austritt aus diesem zusätzlich klein

gehalten wird. Dazu wird das Giessmetall von einem Vorratsbehälter über eine mit diesem

kommunizierend verbundene Zuführvorrichtung in den Formhohlraum derart eingebracht,

dass der Badspiegel im Vorratsbehälter auf einer Höhe nur wenig über dem höchsten

Punkt an der Eintrittseite des Formhohlraumes gehalten wird. Dadurch wird einerseits

verhindert, dass beim Eintritt des Metalles in den Formhohlraum in diesen Luft gelangt,

andererseits wirkt dadurch nach Austritt des Bandes aus dem Formhohlraum kein unzulässiger

metallostatischer Druck auf die vorerst noch nicht abgestützte Oberseite des Bandes,

sie baucht also nicht aus. Trotzdem kann, bedingt durch den auf dem Vorratsbehälter

herrschenschenden Luftdruck, der flüssige Stahl im Bandinnern bis an den höchsten

Punkt des um die untere Trommel geschlungenen Bandes steigen.

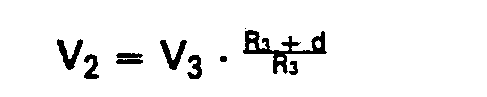

[0007] Eine gleichmässige Kühlung der beiden im Spalt zusammenlaufenden Krusten kann erzielt

und Strangfehler oder Gießstörungen können nach einem zusätzlichen Merkmal verhindert

werden, wenn die Umfangsgeschwindigkeit der mit den Breitseiten des sich bildenden

Bandes in Berührung stehenden Oberflächen der beiden Trommeln ungleich ist und das

Verhältnis der Umfangsgeschwindigkeit V

3 der Mantelfläche der umschlungenen Trommel mit dem Radius R

3 zur Umfangsgeschwindigkeit V

2 der Mantelfläche der nichtumschlungenen Trommel der Gleichung

folgt, wobei d dem Rollenabstand im engsten Spalt entspricht.

[0008] Sowohl eine Erhöhung der Giessleistung wie der Durchbruchssicherheit wird durch eine

hinreichend lange Erstarrungsstrecke an den durch die Manteflächen der Trommeln gebildeten

Breitseiten erreicht. Demgegenüber darf der Strang an den Schmalseiten erst dann erstarren,

wenn der durch die beiden sich einander nähernden Mantelflächen der Trommeln begrenzte

Formhohlraum sich nur unwesentlich verengt, etwa der thermischen Schrumpfung entsprechend.

Andernfalls kann es zu einem Blockieren des Stranges im Formhohlraum oder zu einem

unzulässigen Verformen der Strangschmalseiten kommen. Weiter ist es ökonomischer,

die synchron mit einer, vorzugsweise der unteren, Trommel mitbewegten Schmalseitenflanken,

die ebenfalls einen Teil der Begrenzung des Formhohlraumes bilden, möglichst niedrig

auszuführen. Daher wird zusätzlich vorgeschlagen, den durch die Zuführvorrichtung,

durch zwei mit einer Trommel synchron bewegten Schmalseitenflanken, durch die Mantelflächender

beiden Trommeln und durch die Spaltebene begrenzte Formhohlraum durch entsprechende

Ausbildung der Zuführvorrichtung in Metallzufuhrrichtung an den Schmalseiten kürzer

als in der Mitte der Breitseiten zu gestalten und die synchron mit einer Trommel bewegten

Schmalseitenflanken nur wenig höher auszubilden als die Höhe des Formhohlraumes an

seiner engsten Stelle.

[0009] Als weitere Massnahme kann im Sinne einer weiteren Ausbildung der Erfindung die Metallzuführvorrichtung

an den Schmalseiten mit keilförmigen Wänden so weit in den Formhohlraum vorragen,

bis diese durch die mit der einen Trommel synchron bewegten Schmalseitenflanken über

ihre ganze Höhe überdeckt sind.

[0010] Für relativ niedrige Giessgeschwindigkeiten, wie sie bei Brammen mittlerer Dicke

von etwa 40 - 60 mm oder ähnlich für eine hinreichende Produktion durchaus ausreichend

sein können, ist es ohne Nachteil möglich, die synchron mit einer Trommel mitwandernden

Schmalseitenflanken durch ökonomischere im Betrieb stationäre Schmalseitenplatten

zu ersetzen. Daher wird als weiteres Merkmal vorgeschlagen, den Formhohlraum an den

Schmalseiten in Metallzufuhrrichtung kürzer auszubilden als in der Mitte der Breitseiten

und dass die stationären Schmalseitenplatten nur einen Teil der Schmalseiten des Formhohlraumes

überdecken, aber aus Gründen der Betriebssicherheit über die engste Stelle des Formhohlraumes

hinwegragen.

[0011] Um eine stufenlose Entleerung des Zwischengefässes am Ende eines Gusses zu erreichen,

wird zusätzlich vorgeschlagen, die Zuführvorrichtung zusammen mit der oberen Trommel

vorzugsweise konzentrisch um den Mittelpunkt der unteren Trommel derart kippbar vorzusehen,

dass die Mittelachse des Zuführkanals bei Giessende von der Betriebsstellung in eine

mindestens horizontale Lage verschwenkbar ist. Das im Zwischengefäss vorhandene Giessmetall

kann dadurch ganz oder weitgehend in einen Strang vergossen werden.

[0012] Eine stufenlose Entleerung kann aber nach einer weiteren vorteilhaften Ausbildung

auch erreicht werden, wenn das Giessmetall durch stufenlos einstellbaren Gasdruck

im Zwischengefäss durch den Zuführkanal gepresst wird. Das Zwischengefäss ist dabei

mit einem gasdichten Deckel zu versehen und der Zwischengefässhohlraum an eine Gasdruckquelle

mit kontrollierbarem Druck anzuschliessen.

[0013] Im Sinne einer Alternative für eine stufenlose Entleerung des Zwischengefässes wird

zusätzlich noch vorgeschlagen, eine elektromagnetische Pumpe im Zuführkanal anzuordnen.

[0014] Im nachfolgenden werden anhand von Figuren Beispiele der Erfindung erläutert.

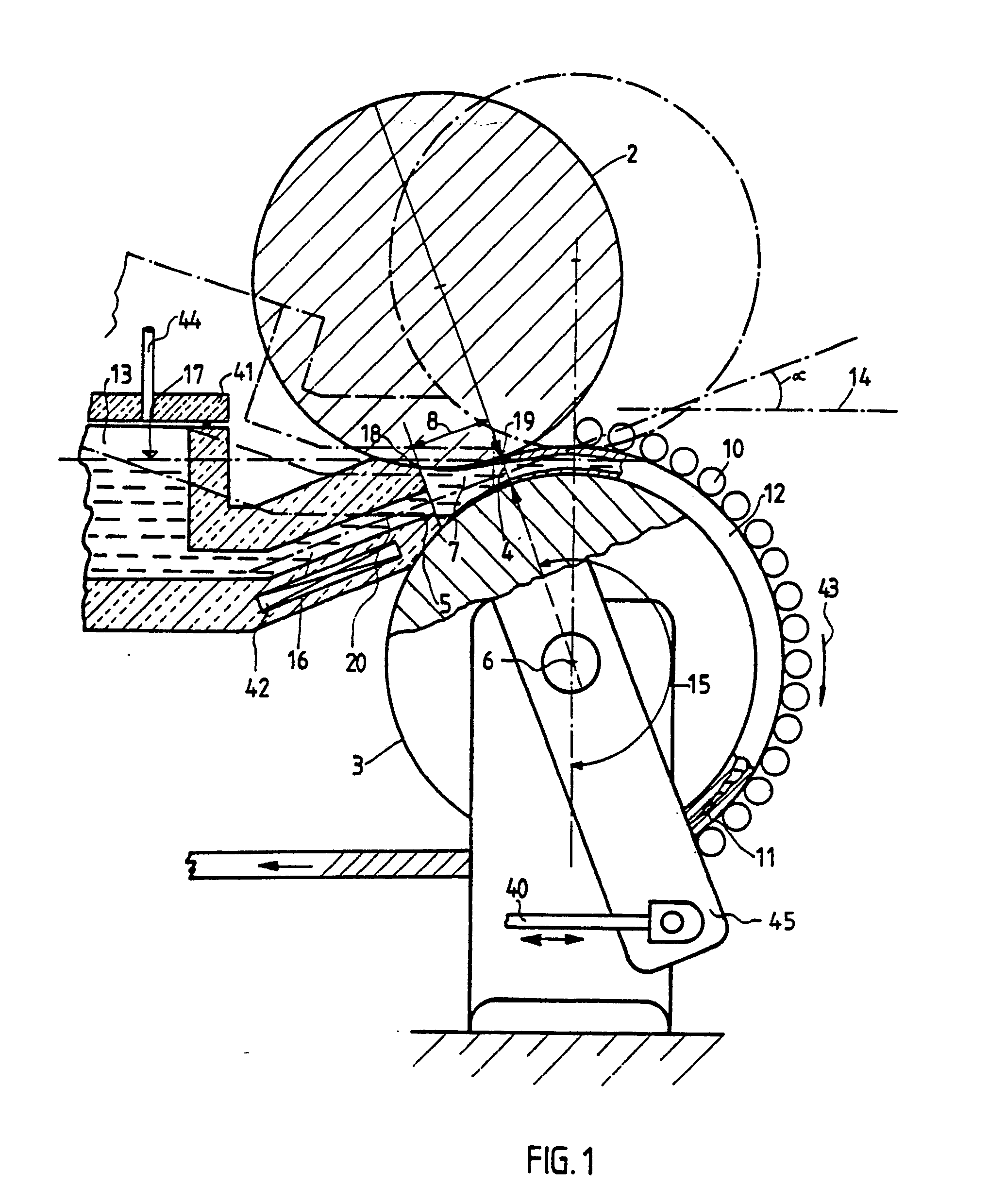

[0015] Es zeigen:

Fig. 1 einen Vertikalschnitt einer schematisch dargestellten erfindungsgemässen Giesseinrichtung,

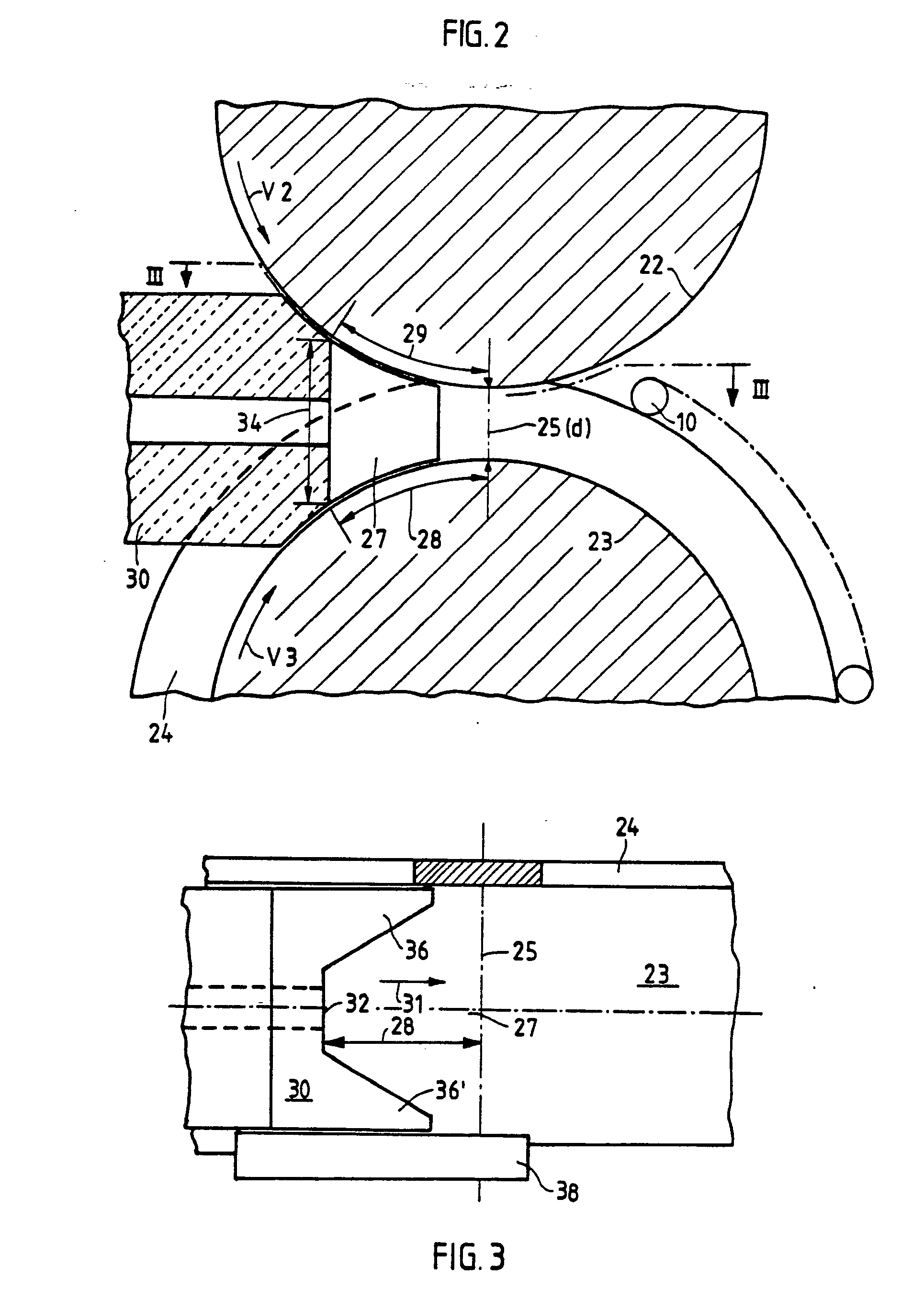

Fig. 2 einen Vertikalschnitt durch den Formhohlraum eines anderen Beispiels und

Fig. 3 einen Schnitt nach der Linie 111-111 der Fig. 2.

[0016] In Fig. 1 ist mit 2 eine obere und mit 3 eine untere Kühltrommel achsparallel dargestellt.

Die Trommelmäntel bestehen in an sich bekannter Weise aus einem Metall mit hoher Wärmeleitfähigkeit

wie Kupfer etc. und sind wassergekühlt.

[0017] Zwischen dem engsten Trommelspalt 4 und einer Zuführvorrichtung 5 befindet sich auf

der Eingiesseite des Spaltes 4 ein Formhohlraum 7 mit einer Länge 8. Auf der Strangaustrittsseite

des Spaltes 4 bildet die Mantelflächeder Trommel 3 eine bogenförmige Strangführung,

die zusammen mit Rollen 10 ein Stützkorsett für ein gegossenes Band 12 darstellt.

Dieses gegossene Band 12 weist über einen Umschlingungswinkel 15 von beispielsweise

180 - 210° des Trommelumfanges einen flüssigen Kern 11 auf. Dieser Umschlingungswinkel

15 könnte auch kleiner, beispielsweise zwischen 90 und 100°, gewählt werden.

[0018] Die beiden Trommeln 2, 3 sind übereinander angeordnet. Die Zuführvorrichtung 5 ist

mit einem Zwischengefäss 13 kommunizierend verbunden und kann gegenüber einer Horizontalen

14 einen Winkel a von 5° - 45°, vorzugsweise von 15° - 30° einschliessen. Das Giessmetall

fliesst von dem Zwischengefäss 13 über einen Zuführkanal 16, der in der Zuführvorrichtung

5 mündet, in den Formhohlraum 7. Ein Badspiegel 17 im Zwischengefäss oder Vorratsbehälter

13 wird während des Giessens auf einer Höhe gehalten, die mindestens der des Punktes

18 des Formhohlraumes 7 entspricht.

[0019] Strichpunktiert ist in Fig. 1 die Giessanlage in einer verschwenkten Stellung zum

Entleeren des Zwischengefässes 13 dargestellt. Mittels einer Kolbenzylindereinheit

40, die an einem teilweise dargestellten Träger 45 für die Trommel 2 angelenkt sein

kann, wird dieser mit der oberen Trommel 2 um die Mittelachse 6 der unteren Trommel

3 zusammen mit der Zuführvorrichtung 5 verschwenkt. Eine Mittelachse 20 des Zuführkanals

16 wird dabei in eine etwa horizontale Lage gebracht, um am Ende eines Gusses das

Giessmetall im Zwischengefäss entleeren zu können. Alle oder ein Teil der Rollen 10

des Stützkorsettes können in Richtung eines Pfeiles 43 während der Kippbewegung um

einen entsprechenden Weg verschoben werden.

[0020] Wird das Zwischengefäss 13 durch Gasdruck entleert, wird es mit einem gasdichten

Deckel 41 versehen und ein Stutzen 44 an eine Gasdruckquelle mit kontrollierbarem

Druck angeschlossen.

[0021] Alternativ kann eine Entleerung des Zwischengefässes durch eine elektromagnetische

Pumpe 42 durchgeführt werden, die in Fig. 1 schematisch dargestellt ist.

[0022] In Fig. 2 und 3 ist eine untere Trommel 23 mit synchron bewegten Schmalseitenflanken

24 versehen, die wie im vorliegenden Beispiel gezeigt, wenige mm höher als der Trommelspalt

25 sind. Ein Formhohlraum 27 ist begrenzt durch den Trommelspalt 25, durch die beidseits

der Trommel 23 angeordneten und mit dieser synchron bewegten Schmalseitenflanken 24,

durch Mantelflächenabschnitte 28, 29 der beiden Trommeln 22, 23 und durch Begrenzungsflächen

der Zuführvorrichtung 30. Dieser Formhohlraum 27 ist an den Schmalseiten, d.h. entlang

der Schmalseitenflanken 24, in Giessrichtung 31 kürzer als in der Mitte 32 der Breitseite.

Die synchron mit der Trommel 23 bewegten Schmalseitenflanken 24 sind niedriger als

die grösste Höhe 34 des Formhohlraumes 27. Der Formhohlraum 27 wird an seinen Schmalseiten

zuerst durch die keilförmig gegen den Trommelspalt 25 vorragenden Finger 36, 36' der

Metallzuführvorrichtung 30 abgeschlossen und daran anschliessend durch die Schmalseitenflanken

29, nachdem die Trommel 22 zwischen diese über die ganze Breite des Formhohlraumes

27 hineinragt.

[0023] In Fig. 3 ist in der unteren Bildhälfte anstelle der mit der Trommel 23 mitbewegten

Schmalseitenflanke 24 der oberen Bildhälfte eine stationäre, den Formhohlraum 27 begrenzende

Seitenwand 38 als weiteres Ausführungsbeispiel dargestellt.

[0024] Das erfindungsgemässe Verfahren kann wie nachfolgend beschrieben angewendet werden.

Die zu giessende Banddicke ist auf die nachgeschalteten Walzeinrichtungen abgestimmt.

Die Bandbreite ist den Kundenaufträgen entsprechend zu wählen, wobei die Trommeln

und die Metallzuführvorrichtung entsprechend anzupassen sind. Die der Stranggiessanlage

vorgeschalteten Schmelzaggregate produzieren in der Regel mit annähernd gleichbleibender

Durchsatzrate, die beispielsweise bei Erzeugung von Stahl sehr hoch ist und 100 t/h

überschreiten kann. Für eine dem Schmelzaggregat angepasste Produktionsrate und bei

gleichbleibender Banddicke muss bei kleineren Bandbreiten schneller gegossen werden

als bei grösseren, aber bei grossindustriell brauchbaren Bedingungen doch immer so

schnell, dass das gegossene Band 12 bei Verlassen des Formhohlraumes durch den Spalt

25 nur an den äusseren Krusten erstarrt, im Kern aber noch flüssig ist. Dabei kann

es zu Ausbauchungen der zwar erstarrten, aber noch heissen und daher mechanisch schwachen

Krusten kommen, wenn der flüssige Kern einen unzulässig hohen Druck ausübt und die

Krusten nicht entsprechend abgestützt sind. Es ist naheliegend, dass die Abstützung

umso enger - im Extremfall sogar kontinuierlich - sein muss, je dünner und heisser

die erstarrte Kruste und je grösser der ausgeübte Druck sind.

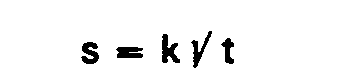

[0025] Die Erstarrungsgeschwindigkeit eines Metalles kann nicht beliebig gewählt werden,

sie hängt im wesentlichen davon ab, wie schnell die bei der Erstarrung und anschliessenden

Abkühlung frei werdende Wärmemenge durch die Kruste ab- und an die kühlenden Medien

weitergeleitet werden kann. Sie ist beim Strang- oder Blockgiessen von Metallen zu

Erstarrungsbeginn hoch und nimmt mit steigender Krustendicke ab. Die dabei erreichte

Krustendicke lässt sich annähernd errechnen nach der Formel

Dabei ist s = Kustendicke in mm

k = eine im wesentlichen von der Kuhlintensität abhängige Konstante (für Stahlband

ca. 15-27)

t = Erstarrungszeit in Minuten

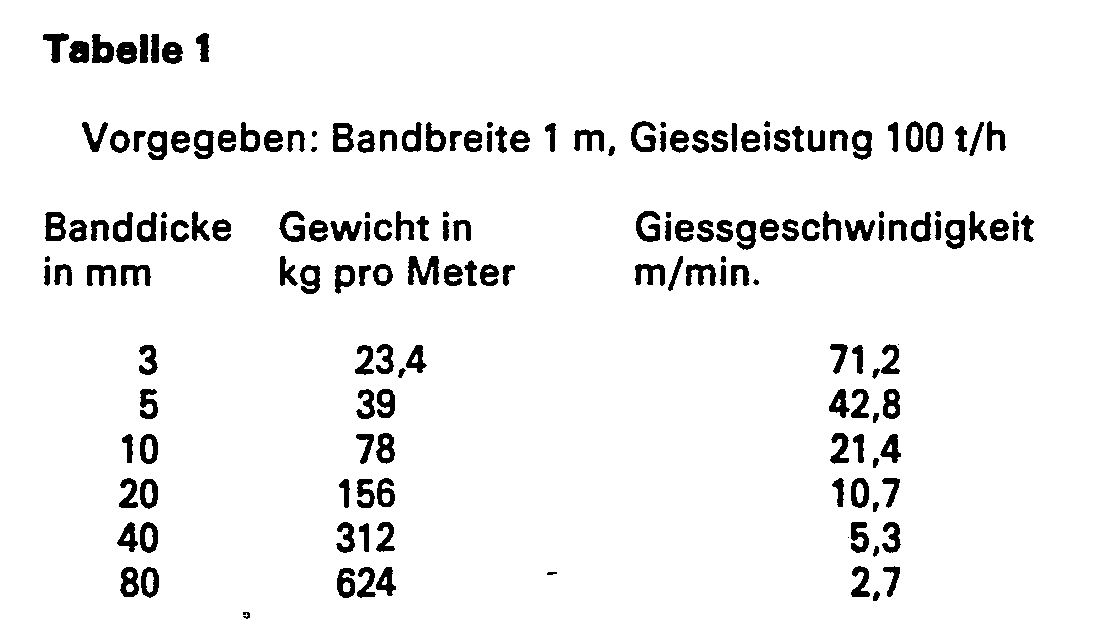

[0026] Die für Stahlbänder von 1 m Breite, aber unterschiedlicher Dicke von 3 - 80 mm nötigen

Giessgeschwindigkeiten zur Erzielung einer Giessleistung von 100 t pro Stunde sind

als Beispiele in Tabelle 1 angegeben.

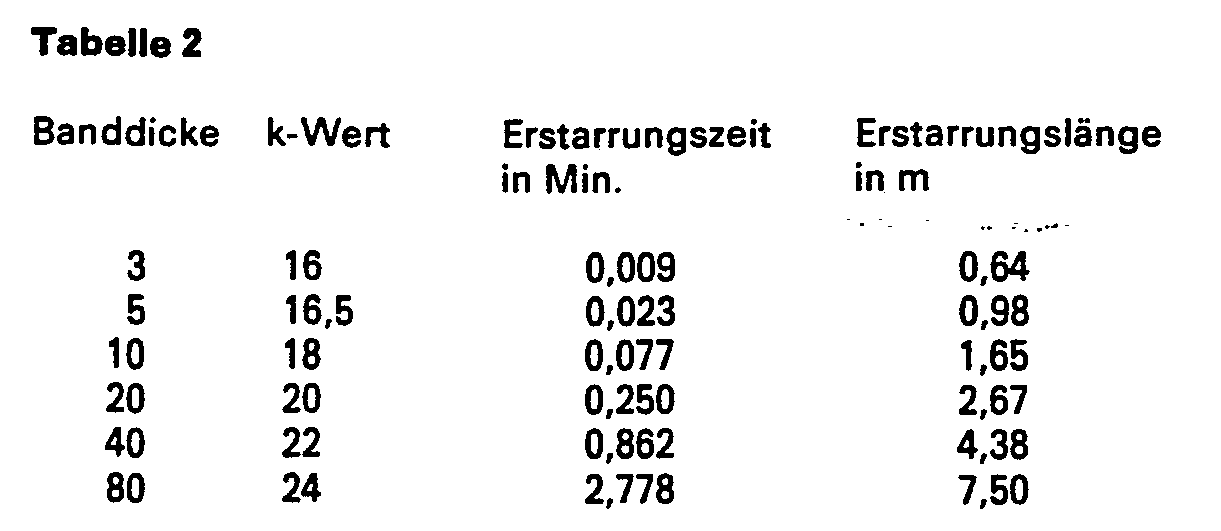

[0027] Die für die gleichen Abmessungen ohne Beeinträchtigung der Produktqualität zu erwartende

Zeit bis zur völligen Durcherstarrung - entsprechend Banddicke - 2 x Krustendicke

- sowie die daraus sich für die Giessgeschwindigkeiten nach Tabelle 1 ergebenden Erstarrungslängen

sind unter Angabe der jeweils zugrunde gelegten k-Werte in Tabelle 2 zusammengestellt.

[0028] Um der Industrie zum anschliessenden Warmwalzen geeignete, aber doch möglichst dünne

Bänder mit ausreichender Produktivität zur Verfügung zu stellen, werden Erstarrungslängen

gewählt, wie aus Tabelle 2 hervorgeht, die weit grösser sind, als sie in einem Formhohlraum

27 allein sinnvoll realisiert werden können. Daher wird eine Lösung vorgeschlagen,

die es erlaubt, den flüssigen Kern weit über den engsten Spalt 4 (Fig. 1) oder 25

(Fig. 2/3) hinauszuziehen. Dazu ist es wichtig, dass in dem unmittelbar an den engsten

Spalt anschliessenden Bereich, in dem sich die beiden Trommelmäntel progressiv voneinander

entfernen, kein unzulässig hoher Druck durch den flüssigen Kern auf die obere dort

nicht abgestützte Kruste ausgeübt wird. Wenn danach das gegossene Band bogenförmig

nach abwärts geführt wird, kann der dabei naturgemäss wieder ansteigende Druck des

flüssigen Kernes leicht durch ein die Trommel 3 teilweise und in gleichbleibenden,

dem engsten Spalt 4 entsprechenden Abstand umschliessendes Stützkorsett 10 kompensiert

werden. Dabei kann der Endpunkt der Kernerstarrung irgendwo beliebig vor dem unteren

Ende des Stützkorsettes 10 liegen, wodurch die betrieblich erwünschte Flexibilität

erreicht wird.

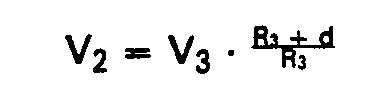

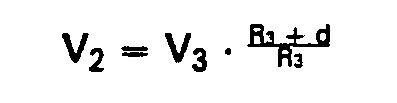

[0029] Bei einer derartigen Führung des Bandes ist die Umfangsgeschwindigkeit am Aussenbogen

grösser als am Innenbogen. Um zu verhindern, dass die noch schwache und sehr heisse

Kruste der Bandaussenseite beim Verlassen des Formhohlraumes 7 aus dessen engstem

Spalt 4 gedehnt oder im Bereich 29 an der Trommel 2 entlanggezogen wird, ist es von

Vorteil, wenn die Umfangsgeschwindigkeit V

2 der Trommel 2 grösser ist als die Umfangsgeschwindigkeit V

3 der Trommel 3 und zwar gemäss der Formel

[0030] Dabei ist R

3 der Radius der Trommel 3 und d die Spaltdicke 4 (Fig. 1).

[0031] Durch die in Fig. 1 mit 8 bzw. in Fig. 2 und 3 mit 28 und 29 bezeichneten Längen

des Formhohlraumes ergibt sich im Sinne einer allgemeninen Lehre in Abhängigkeit der

Giessgeschwindigkeit die Kontaktzeit der oberen Trommel mit dem sich bildenden Strang.

Diese Länge ist für die Erstarrung einer genügend starken Strangkruste massgebend.

Die Formhohlraumlänge 8 bzw. 28, 29 wird gemäss einer Ausführungsform der Erfindung

in Abstimmung mit der Giessgeschwindigkeit und dem Trommeldurchmesser gewählt und

mindestens ein Bogenmass von 20° des Trommelumfanges einschliessen. Bei entsprechender

Dimensionierung der Formhohlraumlänge und des Trommeldurchmessers kann auch die Metallzuführvorrichtung

so dimensioniert werden, dass ein Einfrieren des Stahles bei Giessbeginn verhindert

und der Stahl dem Formhohlraum mit geringer Geschwindigkeit und minimaler Turbulenz

zugeführt werden kann.

1. Verfahren zum kontinuierlichen Giessen von Metallen, insbesondere von Stahl in

Form von Band oder dünnen Brammen, zwischen zwei gekühlte, achsparallele Trommeln

(2, 3; 22, 23), deren einander gegenüberliegende Mantelflächen mit Strangabzugsgeschwindigkeit

gleichförmig in Metallzuführrichtung . bewegt werden, wobei das flüssige Metall in

einen von den beiden Trommeln (2, 3; 22, 23) begrenzten Formhohlraum (7) zugeführt

und das gegossene Band (12) nach dem engsten Trommelabstand (4, 25) gegen die Mantelfläche

einer der Trommeln (3) gehalten wird, dadurch gekennzeichnet, dass bei einer vorgegebenen

Kühlleistung der Mantelflächen der Kühltrommeln (2, 3; 22, 23) im Formhohlraum (7)

ein Verhältnis zwischen Banddicke und Giessgeschwindigkeit mit der Massgabe gewählt

wird, dass das Band (12) den engsten Spalt (4, 25) zwischen den Trommeln (2, 3; 22,

23) mit einem flüssigen Kern (11) verlässt und in einem an den engsten Spalt (4, 25)

anschliessenden Stützkorsett (10) gegen den einen Trommelmantel (3; 23) entlang eines

Umschlingungswinkels (15) gehalten, weiter gekühlt und zur vollen Erstarruhg gebracht

wird und der im engsten Spalt (4; 25) beginnende Umschlingungswinkel (15) wenigstens

90°, vorzugsweise 180° - 210°, beträgt.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass bei übereinanderliegenden

Trommeln (2, 3; 22, 23) das Giessmetall aufwärts in einem Winkel von 5° - 45°, vorzugsweise

von 15° - 30°, zu einer Horizontalen in den Formhohlraum (7) eingebracht wird.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das gegossene Band

(12) um die untere Trommel (3; 23) gehalten wird.

4. Verfahren nach Anspruch 2 oder 3, dadurch gekennzeichnet, dass das Giessmetall

von einem Vorratsbehälter (13) über eine mit diesem kommunizierend verbundene Zuführvorrichtung

(5; 30) in den Formhohlraum (7; 27) derart eingebracht wird, dass der Badspiegel (17)

im Vorratsbehälter (13) auf einer Höhe nur wenig über dem höchsten Punkt (18) am Formhohlraumeintritt

gehalten wird.

5. Verfahren nach einem der Ansprüche 1

- 4, dadurch gekennzeichnet, dass die Umfangsgeschwindigkeit der mit den Breitseiten

des sich bildenden Bandes (12) in Berührung stehenden Oberfläche der beiden Trommeln

(2, 3; 22, 23) ungleich ist und dass das Verhältnis der Umfangsgeschwindigkeit V

3 der Mantelfläche der umschlungenen Trommel (3; 23) mit dem Radius R

3 zur Umfangsgeschwindigkeit V

2 der Mantelfläche der nicht umschlungenen Trommel (2)

entspricht, wobei d den Trommelabstand im engsten Spalt (4) darstellt.

6. Vorrichtung zum kontinuierlichen Giessen von Metallen, insbesondere von Stahl in

Form von Band oder dünnen Brammen, bestehend aus zwei gekühlten achsparallelen Trommeln

(2, 3; 22, 23), die auf der Eingiesseite des Spaltes zwischen den Trommeln (2, 3;

22, 23) zusammen mit einer Zuführvorrichtung (5; 30) einen Formhohlraum (7; 27) und

auf der Strangaustrittsseite des Spaltes (4; 25) entlang der Mantelfläche einer der

Trommeln eine bogenförmige Strangführung (10) bilden, dadurch gekennzeichnet, dass

die bogenförmige Strangführung zusammen mit Rollen als Stützkorsett (10) für ein nur

teilweise erstarrtes gegossenes Band (12) ausgebildet ist und ab engstem Spalt (4;

25) einen Umschlingungswinkel (15) von mindestens 90°, vorzugweise 180° - 210°, der

Trommel (3; 23) umschlingt.

7. Vorrichtung nach Anspruch 6, dadurch gekennzeichnet, dass die Trommeln (2, 3; 22,

23) übereinander angeordnet sind und dass die Mittelachse (20) der nach oben gerichteten

Zuführvorrichtung (5; 30) während des Giessbetriebes gegenüber einer Horizontalen

(14) einen Winkel (a) von 5°-45°, vorzugsweise 15° - 30°, einschliesst.

8. Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, dass die Zuführvorrichtung

(5; 30) zusammen mit mindestens der oberen Trommel (2; 22) derart kippbar ist, dass

die Mittelachse (20) des Zuführkanals (16) bei Giessende von der Betriebsstellung

in eine etwa horizontale Lage verschwenkbar ist.

9. Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, dass das Zwischengefäss (13)

mit einem gasdichten Deckel (41) versehen ist und der Zwischengefässhohlraum an eine

Gasdruckquelle mit kontrollierbarem Druck angeschlossen ist.

10. Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, dass eine elektromagnetische

Pumpe (42) im Zuführkanal (5) angeordnet ist.

11. Vorrichtung nach einem der Ansprüche 6 - 10, dadurch gekennzeichnet, dass der

durch die Zuführvorrichtung (30), durch zwei mit der Trommel (23) synchron bewegte

Schmalseitenflanken (24), durch Mantelflächenabschnitte (28, 29) der beiden Trommeln

und durch die Spaltebene (25) begrenzte Formhohlraum (27) an den Schmalseiten in Metallzufuhrrichtung

(31) kürzer ist als in der Mitte (32) der Breitseiten, und dass die synchron mit der

Trommel (23) bewegten Schmalseitenflanken (24) nur einen Teil der Schmalseiten des

Formhohlraumes (27) überdecken.

12. Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, dass die Höhe der synchron

mit der einen Trommel (23) bewegten Schmalseitenflanken (24) nur unwesentlich grösser

ist als die Höhe des Formhohlraumes (27) an seiner engsten Stelle (25).

13. Vorrichtung nach einem der Ansprüche 11 oder 12, dadurch gekennzeichnet, dass

die Metallzuführvorrichtung (30) an den Schmalseiten mit keilförmigen Wänden (36)

soweit in den Formhohlraum vorragt, bis diese durch die mit der einen Trommel (23)

synchron bewegten Schmalseitenflanken (24) über ihre ganze Höhe überdeckt sind.

14. Vorrichtung nach einem der Ansprüche 6 bis 10, dadurch gekennzeichnet, dass der

durch die Zuführvorrichtung (30), durch zwei stationäre Schmalseitenplatten (38),

durch die Mantelflächenabschnitte (28, 29) der beiden Trommeln und durch die Spaltebene

(25) begrenzte Formhohlraum (27) in Metallzufuhrrichtung (31) an den Schmalseitenkürzer

ist als in der Mitte (32) der Breitseiten, und dass die stationären Schmalseitenplatten

(38) nur einen Teil der Schmalseiten des Formhohlraumes (27) überdecken und gleichzeitig

über die engste Stelle (25) des Formhohlraumes (27) hinwegragen.

15. Vorrichtung nach einem der Ansprüche 1 - 14, dadurch gekennzeichnet, dass die

Länge des Formhohlraumes (8 bzw. 28, 29) mindestens ein Bogenmass von 20° des Trommelumfanges

einschliesst.

1. A method for the continuous casting of metals, especially steel in the form a band

or thinslabs, between the axially parallel cooled drums (2, 3; 22, 23) whose mutually

facing circumferential surfaces are moved in the direction of metal feed uniformly

at strand extraction speed, the liquid metal being introduced into a hollow mould

chamber (7) defined by the two drums (2, 3; 22, 23) and the cast band (12) being held

against the circumferential surface of one of the drums (3) after passing the narrowest

drum gap (4; 25), characterized in that with a given cooling capacity of the circumferential

surfaces of the cooling drums (2, 3; 22, 23) in the hollow mould chamber (7) a relationship

between band thickness and casting speed is selected such that the band leaves the

narrowest gap (4; 25) between the drums (2, 3; 22, 23) with a liquid core (11) and

is held by a support corset (10) following the narrowest gap against the one circumferential

drum surface (3; 23) over a wrapping angle (15) where it is further cooled and brought

to complete solidification, and in that the wrapping angle (15) beginning in the narrowest

gap (4; 25) amounts to at least 90°, and preferably between 180° and 210°.

2. A method according to claim 1, characterized in that with superposed drums (2,

3; 22, 23) the casting metal is introduced into the hollow mould chamber (7) upwardly

at an angle of from 5° to 45°, and preferably from 15° to 30°, to the horizontal.

3. A method according to claim 1 or claim 2, characterized in that the cast band (12)

is held around the lower drum (3; 23).

4. A method according to claim 2 or claim 3, characterized in that the casting metal

is introduced from a storage tank (13) via a feed device (5; 30) connected communicatingly

therewith into the hollow mould chamber (7; 27) in such a way that the bath level

(17) in the storage tank (13) is kept at a height only slightly above the highest

point (18) at the hollow mould chamber entrance.

5. A method according to any one of claims 1 to 4, characterized in that the circumferential

speeds of the surfaces of the two drums (2, 3; 22, 23) in contact with the broad sides

of the band (12) being formed are unequal and in that the ratio of the circumferential

speed 9, of the circumferential surface of the wrapped drum (3, 23) having the radius

R

3 to the circumferential speed V

2 of the circumferential surface of the unwrapped drum (2) corresponds to:

wherein d represents the drum separation at the narrowest gap (4).

6. An apparatus for the continuous casting of metals, especially steel, in the form

of a band or thin slabs, comprising two axially parallel cooled drums (2, 3; 22, 23),

which form a hollow mould chamber (7; 27) on the inflow side of the gap between the

drums (2, 3; 22, 23) together with a feed device (5; 30) and an arcuate strand guide

(10) on the strand outlet side of the gap (4; 25) along the circumferential surface

of one of the drums, characterized in that the arcuate strand guide is constructed

together with rollers as a support corset (10) for an only partially solidified cast

band (12) and wraps the drum (3; 23) from the narrowest gap (4; 25) over a wrapping

angle (15) of at least 90°, and preferably between 180° and 210°.

7. An apparatus according to claim 5, characterized in that the drums (2, 3; 22; 23)

are arranged above one another and in that during the casting operation the central

axis (20) of the upwardly directed feed device (5; 30) forms an angle (a) of from

5° to 45°, and preferably 15° to 30°, to the horizontal (14).

8. An apparatus according to claim 7, characterized in that the feed device (5; 30)

can be tilted together with at least the upper drum (2; 22) in such a way that at

the end of casting the central axis (20) of the feed channel (16) is pivotable into

an approximately horizontal position from the operational position.

9. An apparatus according to claim 7, characterized in that the intermediate vessel

(13) is provided with a gas-proof lid (41) and in that the intermediate vessel cavity

is connected to a gas pressure source with controllable pressure.

10. An apparatus according to claim 7, characterized in that an electromagnetic pump

(42) is arranged in the feed channel (5).

11. An apparatus according to any one of claims 6 to 10, characterized in that the

hollow mould chamber (27) defined by the feed device (30), by two narrow side flanks

(24) moved synchronously with the drum (23), by circumferential surface sections (28,

29) of the two drums and by the gap plane (25) is shorter at the narrow sides in the

metal feed direction (31) than in the centre (32) of the broad sides, and in that

the narrow side flanks (24) moved synchronously with the drum (23) only cover part

of the narrow sides of the hollow mould chamber (27).

12. An apparatus according to claim 11, characterized in that the height of the narrow

side flanks (24) moved synchronously with one (23) of the drums is only insignificantly

greater than the height of the hollow mould chamber (27) at its narrowest point (25).

13. An apparatus according to claim 11 or claim 12, characterized in that on the narrow

sides the metal feed device (30) projects with wedge-shaped walls (35) into the hollow

mould chamber until the wedge-shaped walls (35) are covered over their entire height

by the narrow side flanks (24) moved synchronously with one (23) of the drums.

14. An apparatus according to any one of claims 5 to 10, characterized in that the

hollow mould chamber (27) defined by the feed device (30), by two stationary narrow

side plates (38), by the circumferential surface sections (28, 29) of the two drums

and by the gap plane (25) is shorter in the metal feed direction (31) on the narrow

sides than in the centre (32) of the broad sides, and in that the stationary narrow

side plates (38) only cover part of the narrow sides of the hollow mould chamber (27)

and project at the same time beyond the narrowest point (25) of the hollow mould chamber

(27).

15. An apparatus according to any one of claims 1 to 14, characterized in that the

length of the hollow mould chamber (8 or 28, 29) includes at least an are length of

20° of the drum circumference.

1. Procédé pour la coulée continue de métaux, notamment d'acier, en forme de bande

ou de minces brames, entre deux tambours refroidis (2, 3 ; 22, 23) à axes parallèles,

dont les surfaces périphériques, qui se font face, sont déplacées uniformément dans

la direction d'amenée du métal à la vitesse d'extraction de la bande ou barre coulée,

selon lequel on amène le métal liquide dans une cavité de formage (7) délimitée par

les deux tambours (2, 3 ; 22, 23) et, à la suite du point (4 ; 25) où le passage en

forme de fente entre les deux tambours est le plus étroit, on maintient la bande coulée

(12) contre la surface périphérique d'un des tambours (3 ; 23), caractérisé en ce

que, pour une puissance de refroidissement donnée des surfaces périphériques des tambours

de refroidissement (2, 3 ; 22, 23), on choisit dans la cavité de formage (7) un rapport

tel entre l'épaisseur de la bande et la vitesse de coulée que la bande (12) quitte

le point le plus étroit de la fente (4 ; 25) entre les tambours (2, 3 ; 22, 23) avec

un coeur liquide (11), et on maintient la bande contre la surface périphérique d'un

des tambours (3 ; 23), le long d'un angle d'enroulement (15), dans un corset de soutien

(10) faisant suite à ce point le plus étroit (4 ; 25), en la refroidissant davantage

et en provoquant sa solidification complète, l'angle d'enroulement (15), commençant

au point le plus étroit de la fente (4 ; 25), étant au moins de 90° et de préférence

de 180 à 210°.

2. Procédé selon la revendication 1, caractérisé en ce que, les tambours (2, 3 ; 22,

23) étant disposés l'un au-dessus de l'autre, on introduir le métal à couler dans

la cavité de formage (7) en le faisant couler vers le haut sous un angle ce 5 à 45°,

de préférence de 15 à 30° par rapport à l'horizontale.

3. Procédé selon la revendication 1 ou 2, caractérisé en ce que l'on maintient la

bande coulée (12) autour du tambour inférieur (3 ; 23).

4. Procédé selon la revendication 2 ou 3, caractérisé en ce que l'on introduit le

métal à couler à partir d'un réservoir (13) et à travers un dispositif d'amenée (5

; 30) communiquant avec lui dans la cavité de formage (7 ; 27), de manière que la

surface du métal liquide (17) dans le réservoir (13) soit maintenue à un niveau qui

n'est que de peu supérieur au point (18) le plus haut à l'entrée de la cavité de formage.

5. Procédé selon une des revendications 1 à 4, caractérisé en ce que les vitesses

circonférentielles des surfaces périphériques des deux tambours (2, 3 ; 22, 23), surfaces

qui sont en contact avec les grands côtés de la bande (12) en cours de formation,

sont inégales et que le rapport de la vitesse circonférentielle V

3 de la surface périphérique du tambour (3 ; 23) embrassé, ayant le rayon R

3, à la vitesse circonférentielle V

2 de la surface périphérique du tambour (2) non embrassé ou entouré par la bande correspond

à

où d représente la distance entre les tambours au point le plus étroit (4) de la fente.

6. Dispositif pour la coulée continue de métaux, notamment d'acier, en forme de bande

ou de minces brames, comprenant deux tambours refroidis (2, 3 ; 22, 23) à axes parallèles,

qui forment une cavité de formage (7 ; 27) du côté de l'entrée du métal à couler dans

la fente entre les tambours (2, 3 ; 22, 23), conjointement avec un dispositif d'amenée

(5 ; 30), et, du côté par lequel la bande ou barre coulée sort de la fente (4 ; 25),

le long de la surface périphérique d'un des tambours, un guide-barre courbe (10),

caractérisé en ce que le guide-barre courbe est réalisé, ensemble avec des rouleaux,

comme un corset de soutien (10) pour une bande de coulée (12) qui n'est que partiellement

solidifiée et qui entoure le tambour (3; 23), à partir de l'endroit le plus étroit

(4 ; 25) de la fente entre les tambours, sur un angle d'enroulement (15) d'au moins

90°, de préférence de 180 à 210°.

7. Dispositif selon la revendication 6, caractérisé en ce que les tambours (2, 3 ;

22, 23) sont disposés l'un au-dessus de l'autre et que l'axe (20) du dispositif d'amenée

(5 ; 30), dirigé vers le haut, renferme un angle (a) de 5 à 45°, de préférence de

15 à 30°, avec l'horizontale (14) pendant la coulée.

8. Dispositif selon la revendication 7, caractérisé en ce que le dispositif d'amenée

(5 ; 30) est disposé basculant, ensemble avec au moins le tambour supérieur (2 ; 22),

de manière que l'axe (20) du canal d'amenée (16) puisse être tourné, à la-fin de la

coulée, de la position de service à une orientation à peu près horizontale.

9. Dispositif selon la revendication 7, caractérisé en ce que le panier intermédiaire

(13) est équipé d'un couvercle (41) étanche au gaz et que l'intérieur du panier est

raccordé à une source de pression de gaz dont la pression est réglable.

10. Dispositif selon la revendication 7, caractérisé en ce qu'une pompe électromagnétique

(42) est incorporée dans le canal d'amenée (5).

11. Dispositif selon une des revendications 6 à 10, caractérisé en ce que la cavité

de formage (27), délimitée par le dispositif d'amenée (30), par deux flancs (24) pour

les petits côtés, déplacés en synchronisme avec un tambour (23), par des segments

(28, 29) des surfaces périphériques des deux tambours et par le plan transversal de

la fente à l'endroit le plus étroit (25), est plus courte sur les petits côtés, dans

le sens (31) de l'amenée du métal, qu'au milieu (32) des grands côtés, et que les

flancs (24) pour les petits côtés, déplacés en synchronisme avec un tambour (23),

recouvrent seulement une partie des petits côtés de la cavité de formage (27).

12. Dispositif selon la revendication 11, caractérisé en ce que la hauteur des flancs

(24) pour les petits côtés, déplacés en synchronisme avec un tambour (23), n'est que

de peu supérieure à la hauteur de la cavité de formage (27) à son endroit (25) le

plus étroit.

13. Dispositif selon la revendication 11 ou 12, caractérisé en ce que le dispositif

(30) pour l'amenée du métal possède, sur les petits côtés, des parois (36) en forme

de coins, par lesquelles ce dispositif avance dans la cavité de formage jusque dans

la zone où les flancs (24) pour les petits côtés, deplacés en synchronisme avec un

tambour (23), recouvrent les petits côtés de la cavité de formage sur toute leur hauteur.

14. Dispositif selon une des revendications 6 à 10, caractérisé en ce que la cavité

de formage (27), délimitée par le dispositif d'amenée (30), par deux parois stationnaires

(38) pour les petits côtés, par des segments (28, 29) des surfaces périphériques des

deux tambours et par le plan transversal de la fente à l'endroit le plus étroit (25),

est plus courte, sur les petits côtés, dans le sens (31) de l'amenée du métal, qu'au

milieu (32) des grands côtés, et que les plaques stationnaires (38) pour les petits

côtés recouvrent seulement une partie des petits côtés de la cavité de formage (27)

et s'étendent en même temps au-delà de l'endroit le plus étroit (25) de la cavité

de formage (27).

15. Dispositif selon une des revendications 1 à 14, caractérisé en ce que la longueur

(8 respectivement 28, 29) de la cavité de formage s'etend sur au moins un arc de 20°

du pourtour des tambours.