| (19) |

|

|

(11) |

EP 0 156 206 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

28.02.1990 Patentblatt 1990/09 |

| (22) |

Anmeldetag: 06.03.1985 |

|

| (51) |

Internationale Patentklassifikation (IPC)5: B02C 18/40 |

|

| (54) |

Maschine zum Zerkleinern und Verdichten von Abfall

Apparatus for grinding and compacting refuse

Appareil pour le broyage et le compactage de déchets

|

| (84) |

Benannte Vertragsstaaten: |

|

AT CH DE FR GB IT LI NL |

| (30) |

Priorität: |

30.03.1984 DE 3411918

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

02.10.1985 Patentblatt 1985/40 |

| (73) |

Patentinhaber: MEIKO Maschinen- und Apparatebau

Ing. Oskar Meier GmbH & Co. |

|

D-77652 Offenburg (DE) |

|

| (72) |

Erfinder: |

|

- Kern, Rainer

D-7600 Offenburg (DE)

- Trittmacher, Gerhard

D-7600 Offenburg (DE)

|

| (74) |

Vertreter: Baumann, Eduard, Dipl.-Phys. |

|

Postfach 12 01

85632 Höhenkirchen bei München

85632 Höhenkirchen bei München (DE) |

| (56) |

Entgegenhaltungen: :

DE-A- 2 005 252

FR-A- 1 047 859

FR-A- 2 251 374

GB-A- 1 162 467

US-A- 3 164 329

US-A- 3 310 241

|

DE-B- 1 288 411

FR-A- 2 211 859

GB-A- 642 681

GB-A- 2 048 714

US-A- 3 310 241

US-A- 3 375 776

|

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung bezieht sich auf eine Maschine zum Zerkleinern und Verdichten von Abfall

gemäß dem Oberbegriff des Anspruches 1.

[0002] Derartige Maschinen werden beispielsweise in Großküchen, Imbißstuben und dergleichen

zur Beseitigung von Speiseabfällen und Einweggeschirr sowie Einwegbesteck aus Kunststoff

und Papier verwendet. Der Feststoffabfall wird verdichtet und in einen Abfallbehälter

entleert, die in den Abfällen enthaltene sowie die für den Betrieb des Gerätes benutzte

Flüssigkeit wird der Abwasserkanalisation zugeführt.

[0003] Für diesen Zweck eingesetzte Maschinen sind aus der DE-A-2 005 252, der DE-B-1 288

411, der DE-A-2 453 341 und der GB-A-1 162 467 bekannt.

[0004] Ein großer Nachteil dieser Maschinen ist die sehr schlechte Reinigungsmöglichkeit.

Die Rotorachsen der Mahlwerke sind hierbei vertikal angeordnet, offenbar, damit der

Abfall in einfacher Weise unmittelbar eingeführt werden kann und unmittelbar auf das

Mahlwerk auftrifft. In diesem Bereich, d.h. am Tankboden, sammeln sich allerdings

bei der Außerbetriebnahme alle noch nicht vollständig zermahlenen Abfälle und müssen

mühsam aus dem Schneidwerk von Hand herausgeputzt werden. Diese Arbeit ist zeitaufwendig,

unangenehm und unhygienisch, vor allem, wenn es sich um Speisereste und Küchenabfälle

handelt, auch eine gewisse Verletzungsgefahr an den Zerkleinerungswerkzeugen der Mahlscheibe

ist gegeben. Werden versehentlich metallische Eßbestecke oder andere Metallteile hineingegeben,

so können nicht nur diese Teile selbst beschädigt werden, sondern auch das Mahlwerk,

was aufwendige Reparaturen erfordert.

[0005] Eine Maschine gemäß dem Oberbegriff des Anspruches 1 ist in der US-A-3 310 241 beschrieben.

Dort ist eine Trockenpresse mit einer Schneckenspindel oberhalb und getrennt vom Aufnahmetank

und schräg zur Horizontalen angeordnet. Das Mahlwerk ist an einer Innenwand vorgesehen.

Der zerkleinerte Abfall wird oberhalb der Mahlscheibe durch einen kurzen Verbindungskanal

in den unteren Anfang der Schnekkenspindel eingeführt. Die Zufuhr der Abfälle erfolgt

über eine gegenüber dem Mahlbereich seitlich versetzte Einfüllöffnung und eine Einfüllrampe,

wobei die Abfälle oberhalb des geregelten Wasserniveaus auf die Wasseroberfläche auftreffen.

Unterhalb der Einfüllöffnung ist eine rotierende Scheibe dargestellt, welche über

Zentrifugalkräfte an einer Wandstelle Geschirr- und Besteckteile in eine getrennte

Einheit transportiert.

[0006] Die Anordnung einer separaten Trockenpresse ist verhältnismäßig teuer und platzaufwendig,

auch die Reinigung der beiden getrennten Maschinen ist aufwendig und auch unhygienisch.

An kaum zugänglichen Stellen können sich Schmutzablagerungen bilden, die zur Geruchsbildung

und Bakterienbildung führen können.

[0007] Der Erfindung liegt die Aufgabe zugrunde, eine Maschine gemäß dem Oberbegriff des

Anspruches 1 so auszubilden, daß die Trockenpresse in die übrige Maschine, insbesondere

in den Tank, integriert wird, die Herstellung verbilligt, Handhabung, Hygiene und

insbesondere die Reinigungsmöglichkeit verbessert werden.

[0008] Die Aufgabe wird erfindungsgemäß durch die Merkmale des Anspruches 1 gelöst. Weitere

Ausgestaltungen der Erfindung sind in den Unteransprüchen unter Schutz gestellt. Beim

Erfindungsgegenstand ist die Trockenpresse gegenüber der Mahlscheibe angeordnet, die

sich um eine horizontale Achse dreht, um im Tank eine Rotationsströmung um eine horizontale

Achse und zusätzlich eine der Rotat

ionsströmung über lagerte Horizontalströmung in Richtung Mahlscheibe, zu erzeugen.

Der Aufnahmetank ist durch eine Trennwand in einen Mahlbereich und einen Preßbereich

geteilt.

[0009] Die Achse der rotierenden Mahlscheibe ist im wesentlichen rechtwinklig zur Schneckenspindel

der Trockenpresse ausgerichtet, wobei der Tankbereich bzw. Mahlbereich, in dem sich

das Mahlwerk befindet, vom Bodenbereich der Trockenpresse bzw. Preßbereich durch eine,

vorzugsweise herausnehmbare, perforierte Wand getrennt ist. Eine wichtige Ausbildung

besteht auch dar in, den Abfall nicht unmittelbar in das Mahlwerk einzuführen, sondern

seitlich versetzt über eine Einfüllrinne, wobei der Abfall mittels einer Wasserströmung

in den Bereich des Mahlwerkes gespült ist. Diese Anordnung hat die gleichzeitige Wirkung

einer horizontalen Flüssigkeitsströmung im wesentlichen parallel zur Rotationsachse

der Mahlscheibe, so daß sich diese Strömung mit der durch die Mahlscheibe erzeugten

Rotationsströmung überlagert.

[0010] Weitere vorteilhafte Ausbildungen, insbesondere hinsichtlich der Reinigungsmöglichkeiten,

sind durch eine vollständige Abdeckung des Bodens mittels nach oben herausnehmbarer

Abfallsiebkörbe, die über einen oben angeordneten abnehmbaren Tankdeckel leicht nach

oben abgehoben werden können, eine Abschrägung des Tankbodens im Mahlbereich nach

unten und die Anordnung eines Flüssigkeitsablaufes an der tiefsten Stelle hervorzuheben.

Auch die spezielle Ausbildung eines Siebringes, eines Pumpengehäuses und von Pumpenflügeln

trägt zur hohen Wirksamkeit der Maschine bei, wobei das Gemisch von Abfall und Flüssigkeit

angesogen wird, durch den Siebring hindurchgeleitet und an den unteren Anfang der

Schneckenspindel geführt wird. Die Wirkung entspricht derjenigen einer Kreiselpumpe.

Vorzugsweise ragen die Flügel etwas über den äußeren Durchmesser der Mahlscheibe hinaus.

[0011] Eine besonders elegante Weiterbildung besteht darin, daß man von der auf diese Weise

ins Pumpengehäuse gelangenden Flüssigkeit einen Teil abzweigt und dazu benutzt, um

den oben eingefüllten Abfall über eine Schwemmdüse in der Einfüllrinne in den Tank

zu spulen und gleichzeitig eine horizontale Strömung zu erzeugen. Diese Anordnung

erspart die Zufuhr von frischem Leitungswasser oder den zusätzlichen Einbau einer

Pumpe. Außerdem findet eine Vorverdichtung des zerkleinerten Abfallbreis statt.

[0012] Zur weiteren Vereinfachung der Reinigung ist auch am Gehäuse der Trockenpresse eine

Reinigungstür vorgesehen, die beispielsweise um etwa 140° aufklappbar sein kann. Der

Antriebsmotor der Schneckenspindel ist unten angeordnet, so daß die einfache Zerlegung

und Herausnahme von Siebrohr und Schneckenspindel ebenfalls zur Vereinfachung der

Reinigung beiträgt. Bei den bekannten Maschinen mit oben angeordnetem Antrieb läßt

sich die Trockenpresse überhaupt nicht zerlegen. Durch die stets in Siebrohr und Spindel

zurückbleibenden Restabfälle bilden sich sehr rasch Bakterien und Geruchsherde.

[0013] Mit der erfindungsgemäßen Anordnung sind eine Reihe weiterer Vorteile verbunden.

[0014] So sammeln sich bei der Reinigung beziehungsweise Entleerung der Maschine die Abfälle

nicht im Mahlwerk, sondern am Tankboden, von wo sie einfach nach unten abgelassen

werden können. Auch Metallteile wie Bestecke, Flaschenverschlüsse etc. aus Metall

fallen direkt auf den Tankboden. Das Pumpengehäuse des Mahlwerkes und der Verbindungskanal

zum Tankboden hin sind selbstentleerend. Die Herausnahme der Abfallsiebkästen ist

sehr einfach und sauber. Die dort befindlichen Teile einschließlich Metallteile können

nach der Herausnahme sehr einfach entfernt werden.

[0015] Auch die gemeinsame Anordnung von Trokkenpresse und Mahlwerk in einem gemeinsamen

Tank trägt zur einfacheren, schnelleren und hygienischeren Reinigung bei. Hierbei

kann vorzugsweise auch die perforierte Trennwand herausgenommen werden.

[0016] Der Abfallbehälter, in weichen der zerkleinerte und verdichtete Abfall ausgeworfen

wird, kann z. B. in Verlängerung zur Einfüllöffnung (auf der entgegengesetzten Seite)

aufgestellt werden. Durch ein Verdrehen des Gehäuses der Trockenpresse ist es jedoch

bei einer bevorzugten Ausführung auch möglich, den Abfallauswurf nach links oder rechts

zu bringen, so daß der Abfallbehälter auch seitlich aufgestellt werden kann. Bei den

oft beengten Verhältnissen in Großküchenräumen kann diese Veränderbarkeit sehr vorteilhaft

sein und auch die platzsparende Aufstellung der Maschine z. B. in einer Raumecke ermöglichen.

[0017] Die horizontale Anordnung der Rotationsachse der Mahlscheibe bewirkt eine Rotation

der Flüssigkeit und der Abfälle im Tank um eine im Tank gedachte waagerechte Achse.

Außerdem wird durch die aus der Trockenpresse in Richtung Mahlwerk durch die Öffnungen

der Trennscheibe hindurch zurückflutende Flüssigkeit, durch das Einströmen der Abfälle

mit der Flüssigkeit in den eigentlichen Tank, und durch die Sogwirkung der Pumpenflügel

an der Mahlscheibe eine horizontale Flüssigkeitsströmung beziehungsweise eine Querbewegung

der Flüssigkeit im Tank erzeugt. In der Praxis beträgt hierbei der Flüssigkeitsstrom

pro Minute etwa das Fünffache des Tankinhaltes.

[0018] Durch diese kombinierte Rotations- und Querströmung werden auch Abfälle, die leichter

als die Betriebsflüssigkeit, i.a. Wasser, sind und somit schwimmen, beispielsweise

Styropor- Einweggeschirrteile, ohne weiteres dem Mahlwerk zur Zerkleinerung zugeführt.

[0019] Ein weiterer Vorteil der horizontalen Anordnung der Antriebsachse des Mahlwerkes

liegt darin, daß Antriebsmotor und zugehörige Dichtungen zur Montage und Wartung leichter

zugänglich sind und daß eine niedrigere Arbeitshöhe für das Bedienungspersonal ermöglicht

wird, als dies bei Maschinen mit vertikal unter dem Tank angeordneten Motor der Fall

ist.

[0020] Die Anordnung von Mahlwerk und Trockenpresse in einem gemeinsamen Tank ermöglicht

die Anbringung des Füllstandsreglers für das gemeinsame Flüssigkeitsniveau im Preßbereich

der Trockenpresse. Da sich dort gefiltertes Wasser befindet, wird die Funktionsfähigkeit

des Füllstandsreglers nicht durch Schmutz herabgesetzt, wie bei den bekannten Maschinen,

bei denen der Füllstandsregler im Mahlbereich des Tanks angeordnet ist.

[0021] Die Bauweise ist erheblich einfacher als beispielsweise beim Gegenstand der DE-PS-1

288 411 mit seitlich montiertem Motor und Riemenantrieb.

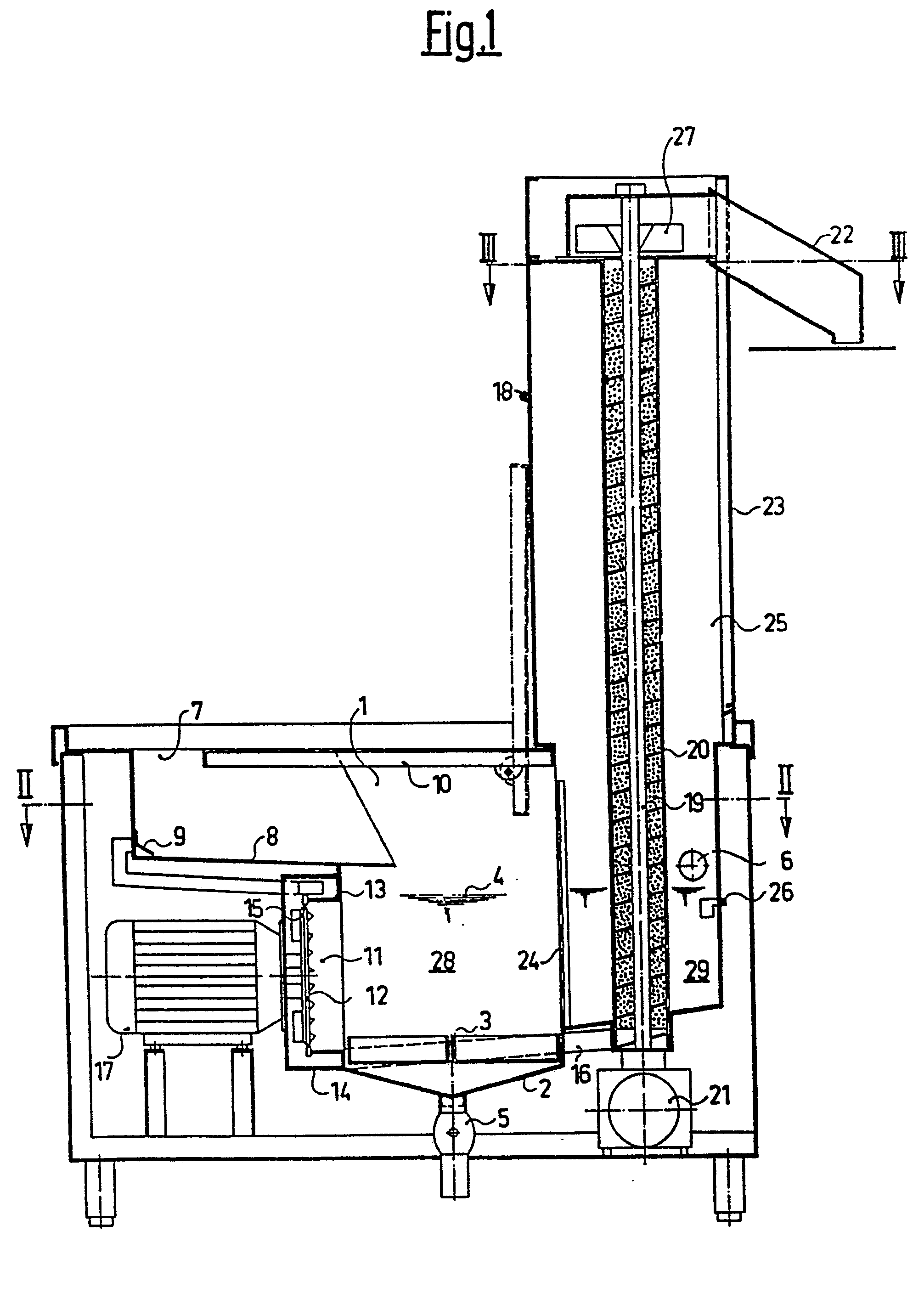

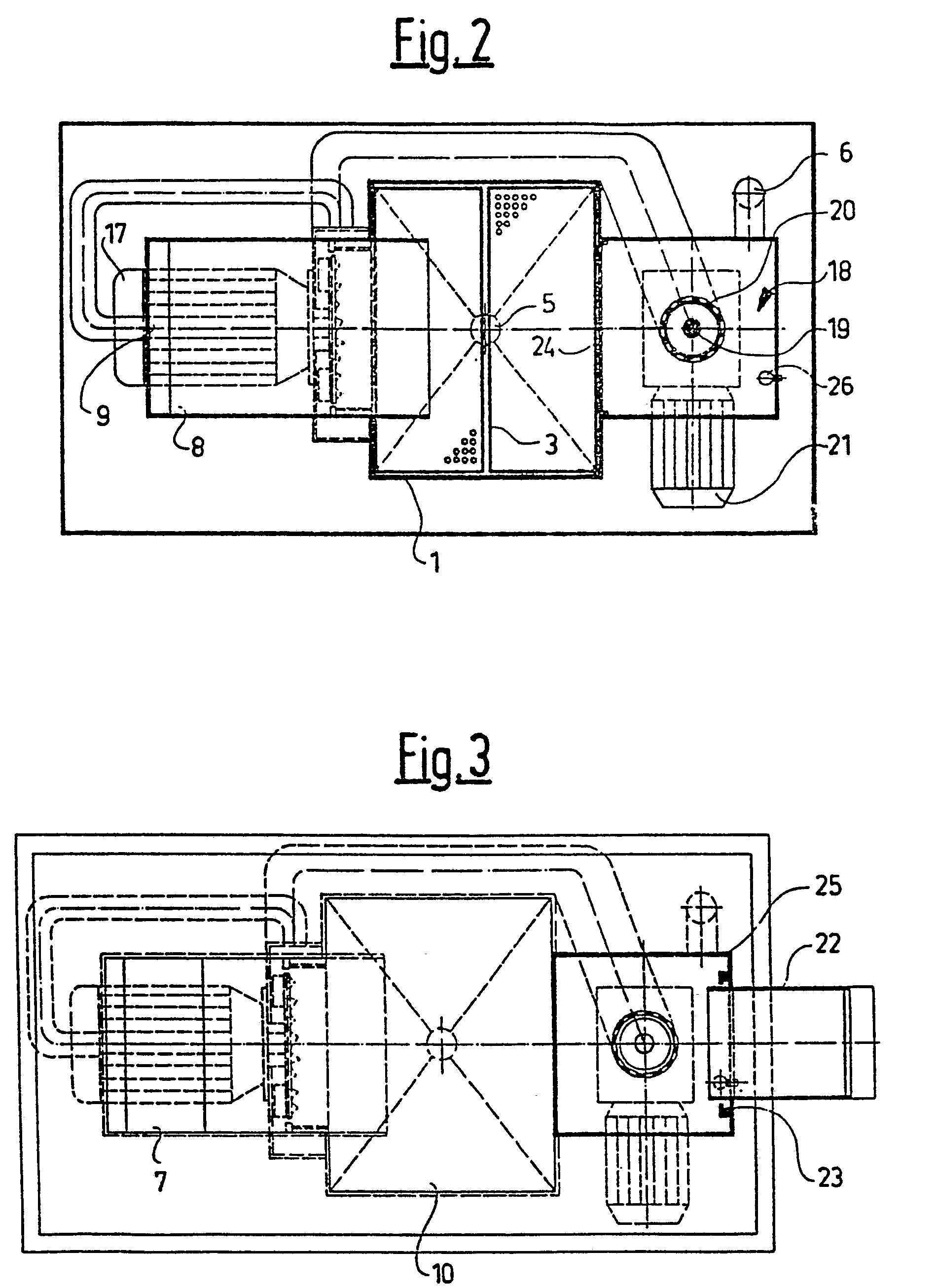

[0022] Ein Ausführungsbeispiel der Erfindung ist in der Zeichnung dargestellt. Es zeigt:

Figur 1 einen Vertikalschnitt durch eine Maschine,

Figur 2 einen Schnitt längs der Linie 11 - II von Figur 1,

Figur 3 einen Schnitt längs der Linie 111 - 111 von Figur 1.

[0023] In der Zeichnung sind gleiche Teile mit gleichen Bezugszeichen versehen. Gleichzeitig

mit der Figurenbeschreibung wird die Funktion der Maschine beschrieben.

[0024] Der Tank 1 der Maschine wird über einen automatischen Füllstandsregler 26 bis zum

Flüssigkeitsniveau 4, z. B. mit Leitungswasser aufgefüllt. Danach werden der Antriebsmotor

17 des Mahlwerkes 11 und der Getriebemotor 21 der Trockenpresse 18 in Betrieb genommen.

[0025] Über eine Schwemmdüse 9 wird ein Flüssigkeitsstrom durch die Einfüllrinne 8 in den

Tank 1 gefüllt. Dieser Flüssigkeitsstrom schwemmt alle in die Einfüllöffnung 7 der

Maschine zugeführten Abfälle in den Mahiboreich 28 des Tanks 1. Durch die Rotations

und Querströmung im Tank 1 werden die Abfälle mit der Flüssigkeit vermischt und permanent

dem Mahlwerk 11 zugeführt. Die Mahlscheibe 12 zerkleinert die Abfälle solange, bis

diese durch den Siebring 13 hindurchgesaugt werden können. An der Rückseite der Mahlscheibe

12 sind Pumpenflügel 15 angeordnet, weiche den erforderlichen Flüssigke

itstransport durch den Siebring 13, das Pumpengehäuse 14 und den Verbindungskanal 16

zur Trockenpresse 18 bewirken. Letztere besteht aus einem Siebrohr 20, in welchem

sich eine vom Getriebemotor 21 angetriebene Spindel 19 dreht. Die Flüssigkeit wird

durch das Siebrohr 20 hindurch nach außen gedrückt. die abgefilterten Abfälle werden

durch die Spindel 19 entlang der Innenwand des Siebrohrs 20 nach oben geschoben. Auf

diesem Weg nach oben werden die Abfälle innerhalb der Trokkenpresse weiterverdichtet

und die Flüssigkeit durch das Siebrohr 20 hindurch ausgeschieden. Über einen "oberen"

Auslaß 27 und einen Abfallauswurf 22 wird der verdichtete Abfall einem Transportbehälter

zugeführt. Die aus dem Siebrohr 20 austretende, gefilterte Flüssigkeit strömt durch

die perforierte Trennwand 24 zurück zum Mahlwerk 11, beziehungsweise wenn diese das

Flüssigkeitsniveau 4 übersteigt, über den FlüssigkeItsüberlauf 6 in die Kanalisation.

[0026] Zur Reinigung der Maschine wird ein Flüssigkeitsablauf 5 geöffnet, so daß die Flüssigkeit

aus dem Tank 1, dem Mahlwerk 11 und der Trockenpresse 18 zur tiefsten Stelle des Tankbodens

2 strömt und dabei alle restlichen Abfälle in die nach oben herausnehmbaren Abfallsiebkörben

3 am Tankboden geschwemmt werden. Zur Erleichterung der Reinigung hat das Gehäuse

25 der Trockenpresse 18 eine Reinigungstüre 23, der Tank 1, insbesondere die Einfüllrinne

8 und der Mahlbereich 28, sind durch einen hochklappbaren Deckel 10 abgedeckt. wobei

die die den gesamten Boden des Mahlbereiches 28 abdekken den Abfallsiebkörbe 3 mit

den Abfallresten leicht herausnehmbar und zu reinigen sind. Die Trennwand 24 zwischen

Mahlbereich 28 mit Mahlwerk 11 und Preßbereich 29 der Trockenpresse 18 ist ebenfalls

leicht herausnehmbar, so daß z. B. ein Abspritzen mit einem Wasserschlauch von oben

nach unten möglich ist. Beim angeführten Beispiel haben sich Drehzahlen der Mahlscheibe

von ca. 700 - 1400 Umdrehungen pro Minute sowie der Spindel von ca. 100 - 200 Umdrehungen

pro Minute als zweckmäßig herausgestellt.

1. Maschine zum Zerkleinern und Verdichten von Abfall, mit einem bis zu einem bestimmten

Flüssigkeitsniveau (4) auffüllbaren Aufnahme-Tank (1) für den Abfall, einer an einer

Innenwand des Tanks (1) angeordneten, Zerkleinerungswerkzeuge auf weisenden, rotierenden

Mahlscheibe (12) mit im wesentlichen horizontaler Achse zum Erzeugen einer Rotationsströmung

um eine (gedachte) horizontale Achse als Teil eines von einem Antriebsmotor (17) angetriebenen

Mahlwerkes (11), einerzufuhreinrichtung (7, 8) für den Abfall in den Tank (1), einer

Trockenpresse (18), die im wesentlichen aus einen Rohrgehäuse (23), einem darin zentrisch

angeordneten Rohrsieb (20), einer im Rohrsieb (20) angeordneten, rotierenden Schneckenspindel

(19) und einem am Spindelende angeordneten Auslaß (27, 22) für den verdichteten Abfall

besteht, sowie mit einer Verbindung zwischen dem Bereich (17) hinter dem Mahlwerk

(11) und dem (unteren) Spindelanfang für den zerkleinerten Abfallbrei, gekennzeichnet

durch

a) die Anordnung der Trockenpresse (18) im Aufnahme-Tank (1) und gegenüber der Mahlscheibe

(12) des Mahlwerkes (11),

b) die Abtrennung des Aufnahme-Tankes (1) in einen Mahlbereich (28) und einen Preßbereich

(29) durch eine (für Reginigungszwecke vorzugsweise entfernbare) Trennwand (24),

c) die Ausbildung der Verbindung als Verbindungskanal (16).

2. Maschine nach Anspruch 1, dadurch gekennzeichnet, daß der mit dem Verbindungskanal

(16) verbundene Spindelanfang der Trockenpresse (18) im Bodenbereich des gemeinsamen

Behälters (1) angeordnet ist, daß der Verbindungskanal (16) ebenfalls im Bodenbereich

verläuft, daß der Bereich hinter dem Mahlwerk als Auffangbehälter ausgebildet ist

und mit dem Mahlbereich über ein Sieb (13) in Verbindung steht, und daß das andere

Ende des Verbindungskanals mit dem unterhalb des Siebes (13) angeordneten Bereich

des Auffangbehälters (14) für den zerkleinerten Abfallbrei in Verbindung steht.

3. Maschine nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Achse der rotierenden

Schneckenspindel usw. (19) der Trockenpresse (18) im wesentlichen senkrecht und somit

rechtwinklig zur horizontalen Achse der Mahlscheibe (12) des Mahlwerks (11) angeordnet

ist.

4. Maschine nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Trennwand

(24) perforiert ist und einen oberen Verbindungsspalt zwischen Mahlbereich und Preßbereich

freiläßt.

5. Maschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die mittels

der rotierenden Schneckenspindel (19) durch das Rohrsieb (20) hindurch in das umgebende

Rohrgehäuse (23) ausgepreßte Flüssigkeit sich im Bodenbereich des Preßbereiches (29)

des Tanks (1) sammelt und in Richtung auf die Mahlscheibe (12) des Mahlwerkes (11)

strömt, derart, daß eine horizontale Strömung in Richtung Mahlwerk (11) erzeugt wird.

6. Maschine nach einem der Ansprüche 1 - 5, dadurch gekennzeichnet, daß der gesamte

Tankboden (2) im Mahlbereich (28) mit, vorzugsweise herausnehmbaren, Abfallsiebkörben

(3) abgedeckt ist und nach unten zu einem Flüssigkeitsablauf (5) abfällt.

7. Maschine nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß an der Rückseite

der um eine horizontale Achse rotierenden Mahischeibe (12) Pumpenflügel (15) derart

angeordnet sind, daß sie den zerkleinerten Abfallbrei durch das in Form eines Siebringes

(13) ausgebildete in den Tank (1) ragende, die seitliche Begrenzung der Mahlscheibe

(12) bildende Sieb hindurch in den Auffangbehälter in Form des dahinter und seitlich

angeordneten Pumpengehäuses (14) ansaugen und in den Verbindungskanal (16) zum (unteren)

Spindelanfang der Trockenpresse (18) befördern.

8. Maschine nach einem der Ansprüche 3 bis 7, dadurch gekennzeichnet, daß die Einfüllöffnung

(7) der Zufuhreinrichtung gegenüber dem Mahlbereich (28) seitlich versetzt ist, in

eine im wesentlichen horizontale, vorzugsweise leicht geneigte und oberhalb des Wasserniveaus

(4) in den Mahlbereich (4) mündende Einfüllrinne (8) führt, und daß am Anfang der

Einfüllrinne (8) eine, vorzugsweise mit Rückschlageinrichtung versehene, Schwemmdüse

(9) vorgesehen ist, durch welche Flüssigkeit eintritt derart, daß der Abfall in den

Mahlbereich des Tanks (3) gespült wird und gleichzeitig eine Horizontalströmung in

Richtung zur Trockenpresse (18) erzeugt wird.

9. Maschine nach Anspruch 8, dadurch gekennzeichnet, daß zwischen dem Pumpengehäuse

(14) und der Schwemmdüse (9) eine Verbindung besteht, derart, daß aus dem Gemisch

von Abfall und Flüssigkeit ein Flüssigkeitsstrom abgezweigt und der Schwemmdüse (9)

zugeführt wird.

10. Maschine nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, daß das Gehäuse

(25) der Trockenpresse (18) auf eine obere Öffnung des Tanks (1) abdichtend aufgesetzt

ist und runden oder quadratischen Querschnitt aufweist, derart, daß der Auswurf (22)

des verdichteten und im wesentlichen trockenen Abfalls nach allen Seiten verstellbar

ist.

11. Maschine nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, daß das Gehäuse

(25) eine Reinigungstür (23) aufweist, an der vorzugsweise der Abfallauswurf (22)

direkt befestigt ist.

12. Maschine nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, daß koaxial

unterhalb der Schneckenspindel (19) ein Antriebsgetriebemotor (21) angeordnet ist,

derart, daß ein Herausziehen des Siebrohres (20) nach oben ohne Demontage des Motors

möglich ist.

13. Maschine nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, daß in dem

durch die Trennwand (24) abgegrenzten Pressbereich (29) der Trockenpresse (18) innerhalb

des Tanks (1) ein Füllstandsregler (26) für den Flüssigkeitseinlauf bis zum Flüssigkeitsniveau

(4) und vorzugsweise in geringem Abstand darüber ein Flüssigkeitsablauf (6) angeordnet

sind.

1. An apparatus for grinding and compacting refuse, comprising a refuse receiving

tank (1) capable of being filled up to a predetermined liquid level (4), a rotating

grinding disk (12) disposed on an inner wall of the tank (1) and including grinding

tools, said grinding disk having a substantially horizontal axis for creating a rotational

flow about an (imaginary) horizontal axis and forming part of a grinder (11) driven

by a drive motor (17), feeder means (7, 8) for feeding the refuse into the tank (1),

a dry press (18) composed substantially of a tubular housing (23), a tubular screen

(20) centrally disposed therein, a rotating screw (19) disposed within the tubular

screen (20), and outlet means (27, 22) provided at the end of the screw for the compacted

refuse, and comprising communicating means between the area (17) behind the grinder

(11) and the (lower) start of the screw for the ground refuse pulp, characterized

by

a) the arrangement of the dry press (18) within the receiving tank (1) and opposite

to the grinding disk (12) of the grinder (11),

b) separation of the receiving tank (1) into a grinding section (28) and a pressing

section (29) by means of a partition wall (24) (which is preferably removable for

cleaning purposes), and

c) the provision of said communicating means as a communicating passageway (16).

2. Apparatus as claimed in claim 1, characterized in that the start of the screw of

the dry press (18) in communication with said communicating passageway (16) is disposed

in the bottom area of the common tank (1), that the communicating passageway (16)

likewise extends in the bottom area, that the area to the rear of the grinder is configured

as collecting container and communicates with the grinding section via a screen (13),

and that the other end of the communicating passageway is in communication with the

area of the collecting container (14) for ground refuse pulp beneath said screen (13).

3. Apparatus as claimed in claim 1 or claim 2, characterized in that the axis of the

rotating screw etc. (19) of the dry press (18) is disposed substantially vertically

and therefore at right angles to the horizontal axis of the grinding disk (12) of

the grinder (11).

4. Apparatus as claimed in any one of the claims 1 to 3, characterized in that the

partition wall (24) is perforated and leaves an upper communicating gap between grinding

section and pressing section.

5. Apparatus as claimed in any one of the claims 1 to 4, characterized in that the

liquid which is squeezed by the rotating screw (19) through the tubular screen (20)

and into the enclosing tubular housing (23) accumulates in the bottom of the pressing

section (29) of the tank (1) to flow towards the grinding disk (12) of the grinder

(11) such that a horizontal flow towards the grinder (11) is created.

6. Apparatus as claimed in any one of the claims 1 to 5, characterized in that the

entire tank bottom (2) in the grinding section (28) is covered with preferably removable

screen boxes (3) for refuse and is downwardly inclined towards a liquid drain (5).

7. Apparatus as claimed in any one of the claims 1 to 6, characterized in that at

the rear of the grinding disk (12), which rotates about a horizontal axis, pump vanes

(15) are disposed in such a way as to suck the ground refuse pulp through the screen,

which is configured as a screen ring (13) and projects into the tank (1) and laterally

confines the grinding disk (12), and thence into the collecting container in the form

of the pump casing (14) arranged to the rear and to the sides of said grinding disk

and further into the communicating passageway (16) towards the (lower) start of the

screw of the dry press (18).

8. Apparatus as claimed in any one of the claims 1 to 7, characterized in that the

feed opening (7) of the feeder means is laterally offset relative to the grinding

section (28) and leads into a feeder chute (8) which is substantially horizontal and

preferably slightly inclined to open into the grinding section (4) above the water

level (4), and that at the start of the feeder chute (8) there is provided a flushing

nozzle (9), which is preferably provided with a check valve and through which liquid

enters such that the refuse is flushed into the grinding section of the tank (1) while

at the same time a horizontal flow towards the dry press (18) is created.

9. Apparatus as claimed in claim 8, characterized in that between the pump casing

(14) and the flushing nozzle (9) there is provided a communication such that a liquid

flow is branched off the refuselliquid mixture and is supplied to the flushing nozzle

(9).

10. Apparatus as claimed in any one of the claims 1 to 9, characterized in that the

housing (25) of the dry press (18) is sealingly mounted on a top opening of the tank

(1) and has either annular or square cross-section such that the ejecting means (22)

for the compacted and substantially dry refuse can be adjusted towards all sides.

11. Apparatus as claimed in any one of the claims 1 to 10, characterized in that the

housing (25) is provided with a cleaning door (23) which preferably has the refuse

ejecting means (22) secured directly thereon.

12. Apparatus as claimed in any one of the claims 1 to 11, characterized in that a

drive gear motor (21) is disposed coaxially beneath the screw (19) such that withdrawal

of the tubular screen (20) from the top is permitted without disassembly of the motor.

13. Apparatus as claimed in any one of the claims 1 to 12, characterized in that within

the pressing section (29) of the dry press (18) defined by the partition wall (24)

there is provided within the tank (1) a level controller (26) for controlling the

inflow of liquid up to the liquid level (4) and a liquid overflow (6) is preferably

provided therea- bove at a small distance from said level.

1. Appareil pour le broyage et le compactage de déchets, comprenant une cuve (1) destinée

à la réception des déchets, pouvant être remplie de liquide jusqu'à un niveau prédéterminé

(4), un cylindre broyeur rotatif (12) muni d'outils de broyage, disposé sur l'une

des parois intérieures de la cuve (1) et dont l'axe est approximativement horizontal

afin de créer un courant rotatif autour d'un axe horizontal virtuel, ce cylindre faisant

partie d'une unité de broyage (11) entraînée par un moteur (17), un dispositif de

remplissage (7, 8) pour le remplissage des déchets dans la cuve (1 ), une presse de

séchage (18) essentiellement composée d'un boîtier en forme de tuyeau (23), d'un tamis

en forme de tuyeau (20) disposé concentriquement dans ce boîtier, d'une vis sans fin

(19) tournant à l'intérieur du tuyeau-tamis (20) et d'une sortie pour les déchets

compactés disposée à l'extrémité de la vis sans fin (27, 22), ainsi qu'une liaison

pour l'acheminement de pâte des déchets entre la zone (17) située derrière l'unité

de broyage (11) et la zone située en-dessous de l'entrée (inférieure) de la vis sans

fin, caractérisé par

a) la disposition de la presse de séchage (18) dans la cuve de réception (1) et en

face du cylindre broyeur (12) de l'unité de broyage (11). et

b) la séparation de la cuve de réception des déchets (1) en un compartiment de broyage

(28) et un compartiment de pressage (29) au moyen d'une paroi de séparation (24),

de préférence amovible à des fins de nettoyage.

c) la liaison réalisée sous forme de canal de liaison (16).

2. Appareil selon la revendication 1, caractérisé en ce que le début de la vis sans

fin de la presse de séchage (18), lié au canal de liaison (16), est disposé dans la

zone de fond de la cuve commune (1), que le canal de liaison (16) est également disposé

dans la zone du fond, que la zone située derrière l'unité de broyage sert de réceptacle

et est reliée à la zone de broyage par un tamis (13), et que l'extrémité opposée du

canal de liaison est reliée avec le secteur du réceptacle (14) se trouvant au-dessous

du tamis (13) en vue de l'acheminement de la pâte des déchets broyés,

3. Appareil selon la revendication 1 ou 2, caractérisé en ce que l'axe de la vis sans

fin rotative etc. (19) de la presse de séchage (18) est approximativement verticale

et donc forme un angle droit avec l'axe horizontal du cylindre broyeur (12) de l'unité

de broyage (11).

4. Appareil selon les revendications 1 à 3, caractérisé en ce que la paroi de séparation

(24) est perforée, laissant libre une fente reliant le compartiment de broyage et

le compartiment de pressage.

5. Appareil selon les revendications 1 à 4, caractérisé en ce que le liquide pressé

par la vis sans fin (19) à travers le tuyeau-tamis (20) dans le boîtier (23) entourant

le tuyeau se rassemble dans le fond du compartiment de pressage (29) de la cuve (1)

et coule en direction du cylindre broyeur (12) de l'unité de broyage (11), de telle

sorte à créer un courant horizontal en direction de l'unité de broyage (11).

6. Appareil selon les revendications 1 à 5, caractérisé en ce que dans le compartiment

de broyage (28), la totalité du fond de la cuve (2) est recouvert de paniers-tamis

(3) amovibles et est incliné vers un écoulement (5).

7. Appareil selon les revendications 1 à 6, caractérisé en ce que le cylindre broyeur

(12) tournant autour d'un axe horizontal est muni d'ailes de pompe (15) disposées

de telle sorte qu'elles aspirent la pâte de déchets broyés à travers un tamis en forme

d'anneau (13) faisant saillie dans la cuve (1) et délimitant latéralement le cylindre

broyeur (12) dans le réceptacle formé par le boîtier de pompe (14) se trouvant derrière

le broyeur et qu'elles acheminent ces déchets par le canal de liaison (16) vers l'entrée

(inférieure) de la vis sans fin de la presse de séchage (18).

8. Appareil selon les revendications 1 à 7, caractérisé en ce que l'ouverture de remplissage

(7) du dispositif de remplissage est décalée latéralement par rapport au compartiment

de broyage (28) et débouche dans une rigole de remplissage (8) approximativement horizontale,

de préférence légèrement inclinée, elle-même débouchant la zone de broyage (4) au-dessus

du niveau de l'eau (4), et que l'entrée de la rigole de remplissage (8) est munie

d'une tuyère de filtration (9), de préférence équipée d'un dispositif de renversement,

servant d'entrée au liquide, de telle sorte que les déchets soient rincés dans le

compartiment de broyage de la cuve (1) et que soit créé simultanément un courant horizontal

en direction de la presse de séchage (18).

9. Appareil selon la revendication 8, caractérisé par une liaison entre le boîtier

de la pompe (14) et la tuyère de filtration (9) telle qu'un courant de liquide soit

dévié du mélange de déchets et de liquide et acheminé vers la tuyère de filtration

(9).

10. Appareil selon. les revendications 1 à 9, caractérisé en ce que le boîtier (25)

de la presse de séchage (18) est posé à joint étanche sur une ouverture pratiquée

dans la face supérieure de la cuve (1) et présente une coupe ronde ou carrée, de telle

sorte que le tube de sortie (22) des déchets séchés et compactés puisse être tourné

de tous les côtés.

11. Appareil selon les revendications 1 à 10, caractérisé en ce que le boîtier (25)

est muni d'une porte de nettoyage (23) sur laquelle le tube de sortie (22) est de

préférence fixé directement.

12. Appareil selon les revendications 1 à 11; caractérisé en ce qu'un moteur-réducteur

(21) est disposé au-dessous de la vis sans fin (19) coa- xialement à celle-ci, de

telle sorte qu'il soit possible de retirer le tuyeau-tamis (20) vers le haut sans

pour cela devoir démonter le moteur.

13. Appareil selon les revendications 1 à 12, caractérisé en ce que dans le compartiment

de pressage (29) de la presse de séchage (18) délimité par la paroi de séparation

(24) à l'intérieur de la cuve (1) est prévu un régleur du niveau de remplissage (26)

permettant de prérégler le niveau de remplissage de la cuve (4), et que de préférence

à un faible écart au-dessus de celui-ci est prévue une surverse (6).