|

(11) | EP 0 359 296 B1 |

| (12) | EUROPÄISCHE PATENTSCHRIFT |

|

|

| (54) |

Phosphatierverfahren Phosphating process Procédé de phosphatation |

|

|

|||||||||||||||||||||||||||||||

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft ein Verfahren zur Phosphatierung von verzinkten Oberflächen, insbesondere von verzinktem Stahl, mittels wässriger Zinkionen, Phosphationen, weitere schichtbildende Kationen sowie Beschleuniger enthaltenden Phosphatierungslösungen sowie dessen Anwendung zur Behandlung von verzinktem Stahlband ggf. mit anschließender Aufbringung von Lack oder organischen Folien.

[0002] Es ist aus der DE-OS 21 00 021 bekannt, Metalloberflächen mit Phosphatierungslösungen zu behandeln, die als wesentliches Kation Nickel enthalten. Es bilden sich auf Zinkoberflächen Phosphatschichten, die neben Zink beträchtliche Mengen Nickel als Kation enthalten. Der Korrosionsschutz solcher Schichten ist sehr gut, vor allem, wenn sie mit den üblichen Cr(VI)-Cr(III)-haltigen Nachspülmitteln nachgespült werden. Die Schichten eignen sich auch in hervorragender Weise als Lackuntergrund bei der Bandbeschichtung. Ein Nachteil dieses Verfahrens ist die relativ dunkle, bis ins Schwarze reichende Färbung der erzeugten Konversionsschicht, was optisch nicht anspricht und zudem zu Farbproblemen bei der Lackierung mit hellen und mit weißen Lacken führt.

[0003] Die DE-OS 32 45 411 beschreibt ein Verfahren zur Bildung von Zinkphosphat-Schichten auf elektrolytisch verzinktem Stahl. Vorteilhaft ist die innerhalb kurzer Zeit erreichbare flächenbezogene Masse von kleiner 2 g/m² Hopeit, die mit diesem Verfahren erzielt wird, da dies das spätere Schweißen des verzinkten und phosphatierten Bandes erlaubt. Nachteilig ist die Einschränkung auf elektrolytisch verzinkte Oberflächen. Im Schmelztauch-Verfahren verzinkte Bänder zeigen hingegen eine geringe Reaktivität gegenüber der Phosphatierungslösung, so daß die erwünschte Schichtausbildung in der angestrebten kurzen Behandlungsdauer meist nicht erreichbar ist. Ein weiteres Verfahren ist aus der DE-A-20 49 350 bekannt.

[0004] Weiterhin ist es bekannt, daß Phosphatschichten, die vorwiegend aus Hopeit (Zn₃(PO₄)₂ . 4 H₂O) bestehen, in ihren Anwendungseigenschaften solchen unterlegen sind, die überwiegend aus Phosphophyllit (Zn₂Fe(PO₄)₂ . 4 H₂O) gebildet sind (K. Wittel: "Moderne Zinkphosphatier-Verfahren-Niedrig-Zink-Technik", Industrie-Lackierbetrieb, 5/83, Seite 169 und 6/83, Seite 210). Für Zinkoberflächen sind jedoch noch keine praktikablen Verfahren zur Erzeugung von Phosphophyllit-Schichten bekannt.

[0005] Aufgabe der Erfindung ist es, ein Verfahren für die Phosphatierung verzinkter Oberflächen bereitzustellen, das für Zinküberzüge, die elektrolytisch oder im Schmelztauch-Verfahren aufgebracht worden sind, gleichermaßen geeignet ist, zu hellen, fast weißen Überzügen führt, Phosphat-Schichten mit weniger als 2 g/m² flächenbezogener Masse erzeugt, die sich zum Blankkorrosionsschutz und als Haftgrund für Lack und organische Folien eignen, und in kurzen Zeiten geschlossene Überzüge bildet.

[0006] Die Aufgabe wird gelöst, indem das Verfahren der eingangs genannten Art entsprechend der Erfindung derart ausgestaltet wird, daß man die Oberflächen für die Dauer von maximal 10 s mit einer Phosphatierungslösung in Kontakt bringt, die

bei einem Gewichtsverhältnis von Magnesium : Zink = (0,5 bis 10) : 1 enthält, einen S-Wert im Bereich von 0,1 bis 0,4 aufweist und mit einem Konzentrat, in dem das Gewichtsverhältnis von Zink zu Phosphat (ber. als P₂O₅) im Bereich von (0 bis 1) : 8 liegt, ergänzt wird.

[0007] Unter Zinküberzügen sind solche aus reinem Zink, aber auch aus Zinklegierungen mit Zink als Hauptbestandteil verstanden. Hierzu zählen z.B. Galfan (ca. 5 % Al, weniger als 1 % Mischmetall, Rest Zink), Zink/Nickel-Legierungen (ca. 10 % Ni, Rest Zn) Zink/Eisen- und Zink/Kobalt-Legierungen.

[0008] Die in der vorgenannten Phosphatierungslösung verwendeten Beschleuniger sind allgemein üblich. Es kommen z.B. Nitrit, Chlorat, Peroxid, organische Nitro- oder Peroxidverbindungen, insbesondere aber Nitrat in Betracht.

[0009] Die im erfindungsgemäßen Verfahren eingesetzte Phosphatierungslösung arbeitet mit einem vergleichsweise hohen S-Wert, so daß sie von hoher Aggressivität gegenüber der Zinkoberfläche ist. Die erfindungswesentliche Ergänzung der Phosphatierungslösung erfolgt daher mit einem Konzentrat, das - gemessen an herkömmlichen Konzentraten -wenig bis kein Zink enthält. Ein S-Wert im Bereich von 0,2 bis 0,3 ist besonders vorteilhaft. Der S-Wert ist das Verhältnis aus "Freier Säure" - gerechnet als P₂O₅ -und der sogenannten "Gesamtsäure Fischer", d.h. der Gesamtmenge P₂O₅, ausgedrückt als Verbrauch an 0,1 n NaOH bei Titration einer 10 ml Badprobe (vgl. W. Rausch: "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, Saulgau 1974, Seiten 274 bis 277).

[0010] Phosphatschichten mit besonders günstigen Eigenschaften werden erhalten, wenn man entsprechend einer vorteilhaften Weiterbildung der Erfindung die Oberflächen mit einer Phosphatierungslösung in Kontakt bringt, die maximal 1,5 g/l Zink, vorzugsweise 0,5 bis 1 g/l Zink, bei einem Gewichtsverhältnis von Magnesium : Zink von (0,5 bis 3) : 1 enthält.

[0011] Gemäß einer weiteren vorteilhaften Ausgestaltung der Erfindung bringt man die Oberflächen mit einer Phosphatierungslösung in Kontakt, die zusätzlich Nickelionen in einer Menge von maximal 1,5 g/l, vorzugsweise in einer Menge von maximal 0,5 g/l enthält. Durch den dadurch erzielten partiellen Einbau von Nickel in die Phosphatschicht wird deren Qualität weiterhin verbessert. Bei höheren Nickelkonzentrationen besteht die Gefahr, daß der Nickelanteil zu hoch und damit der Magnesiumanteil zu niedrig wird.

[0012] Für besonders kurze Behandlungszeiten, sowie zur Behandlung von gealterten verzinkten Oberflächen oder von im Schmelztauch-Verfahren verzinkten Oberflächen, wird gemäß einer vorteilhaften Weiterbildung der Erfindung die Oberfläche mit einer Phosphatierungslösung in Kontakt gebracht, die zusätzlich einfaches oder komplexes Fluorid in einer Menge von maximal 3 g/l, vorzugsweise von 0,1 bis 1,5 g/l, (jeweils ber. als F) enthält. Es können dazu z.B. Flußsäure, Alkali-, Ammonium- oder Zinkfluorid oder die entsprechenden Bifluoride, sowie komplexe Fluoridverbindungen in Form der Säuren oder der Salze mit Alkali-, Ammonium- oder Zinkionen eingesetzt werden. Beispiele für komplexe Fluoridverbindungen sind BF₄⁻, SiF₆⁻⁻, PF₆⁻, ZrF₆⁻⁻ oder TiF₆⁻⁻.

[0013] Dem bei der Behandlung der Oberflächen auftretenden Chemikalienverbrauch wird dadurch Rechnung getragen, daß man die Phosphatierungslösung mit einem Konzentrat ergänzt. Wegen der hohen Aggressivität der Phosphatierungslösung stammen die zur Schichtbildung benötigten Zinkionen überwiegend aus der behandelten Oberfläche, was zu günstigen Schichteigenschaften führt. Vorzugsweise wird die Phosphatierungslösung mit einem zinkfreien Konzentrat ergänzt.

[0014] Im Fall der Verwendung von Nitrat als Beschleuniger sollte zweckmäßigerweise mit einem Konzentrat ergänzt werden, in dem das Gewichtsverhältnis von NO₃ : P₂O₅ im Bereich von (0,15 bis 0,7) : 1, vorzugsweise von (0,3 bis 0,5) : 1, liegt.

[0015] Die zu phosphatierende Oberfläche muß frei sein von organischen und anorganischen Verunreinigungen. Dies ist beim Einsatz des erfindungsgemäßen Verfahren in einer elektrolytischen Bandverzinkungslinie gewährleistet. In anderen Fällen ist eine Reinigung mit Reinigungslösungen, die meist im alkalischen, aber auch im sauren Milieu arbeiten, üblich, gefolgt von einer ein- oder mehrstufigen Spülung mit Wasser.

[0016] Zur Erzeugung einer feinkristallinen, fest haftenden Phosphatschicht ist es zweckmäßig, die zu behandelnde Oberfläche anschließend mit einem sogenannten Aktivierungsmittel in Berührung zu bringen. Diese enthalten feingemahlenes Zinkphosphat oder aber speziell hergestellte Verbindungen aus Titan- und Phosphationen. Das Aktivierungsmittel wird im Tauchen oder Fluten, vorzugsweise im Spritzen, aufgebracht. Dient das erfindungsgemäße Verfahren zur Behandlung von Bandmaterial, erfolgt die Behandlung für 0,5 bis 3 s.

[0017] An die Aktivierung schließt sich die erfindungsgemäße Phosphatierung an. Diese erfolgt im Tauchen oder Fluten, vorzugsweise im Spritzen. Der Spritzdruck beträgt zweckmäßig 0,5 bis 2 bar (1bar = 100 kPa), besonders günstig sind 0,5 bis 0,8 bar. Die Temperatur der Behandlungslösung liegt meist im Bereich von 40 bis 65°C. Während dieser Behandlung bildet sich eine hellgraue Schicht aus Phosphaten des Zinks und Magnesiums. Die flächenbezogene Masse der Schicht liegt unter 2 g/m², meist unter 1,5 g/m².

[0018] Nach der Phosphatierungsbehandlung folgt ein Spülen mit Wasser, um nicht ausreagierte Behandlungslösung von der Oberfläche des behandelten Werkstücks zu entfernen. Bei besonders eingestellten Behandlungslösungen kann auf dieses Spülen verzichtet werden.

[0019] Abschließend können die erzeugten Phosphatschichten vor dem Trocknen mit Nachspülmitteln nachgespült werden. Zum Einsatz gelangen meist schwach saure Lösungen, die Chrom(VI)- und/oder Chrom(III)-Ionen enthalten.

[0020] Das erfindungsgemäße Verfahren ist im Prinzip für alle verzinkten Oberflächen unter Berücksichtigung der oben gegebenen Definition für "verzinkt" geeignet. Ein besonders vorteilhafter Anwendungsfall ist die Behandlung von verzinktem, insbesondere von elektrolytisch verzinktem Stahlband. Bei Anwendung auf elektrolytisch verzinktes Stahlband kann die Phosphatierung direkt nach der Verzinkung in der Verzinkungslinie erfolgen.

[0021] Soweit die Phosphatierung ggf. mit Nachspülung Endbehandlung ist, dient sie als Lagerschutz gegen die Bildung von Weißrost und zur Verbesserung der Umformeigenschaften des verzinkten Bandes, insbesondere zur Verminderung des Zinkabriebs beim Pressen und Tiefziehen sowie zur Verminderung des Werkzeugverschleißes.

[0022] Ein weiterer Anwendungsfall des erfindungsgemäßen Verfahrens liegt in der Vorbehandlung von Stahlband, das elektrolytisch oder im Schmelztauch-Verfahren mit Zink beschichtet ist, vor der sich anschließenden Beschichtung mit Lack oder Folien aus organischen Polymeren. Die erfindungsgemäße Phosphatierung erfolgt hier zur Verbesserung der Haftung und des Korrosionsschutzes der anschließend aufgebrachten organischen Überzüge. In der Technik ist dieses Verfahren unter dem Begriff "coil-coating" bekannt. Als Lacke kommen solche hoher Flexibilität zum Einsatz. Hierzu zählen beispielsweise Alkyl-, Acrylat-, Epoxid-, Polyester-, silikonmodifizierte Acrylate- und Polyester-Lacke sowie Polyvinylchlorid-Organosole und -Plastisole, Polyvinylfluorid- und Polyvinylidenfluorid-Systeme. Als Folien kommen insbesondere solche aus Polyvinylchlorid, Polyvinylfluorid oder thermoplastischen Acrylaten in Betracht.

Vergleichsbeispiel a,

erfindungsgemäße Beispiele 1 und 2

[0024] Frisch elektrolytisch verzinkte Stahlbleche der Qualität RSt 1405 wurden wie folgt behandelt:

- Aktivierung mit einem handelsüblichen Aktivierungsmittel auf Basis Titanphosphat, 1 g/l in vollentsalztem Wasser, 3 s Spritzen bei 1,0 bar und 35°C.

- Phosphatierung mit Lösungen der in der Tabelle angegebenen Konzentrationen, Ansatz in vollentsalztem Wasser, 5 s Spritzen bei 0,8 bar und 55°. Die Ergänzung der Phosphatierungslösung erfolgte mit einem zinkfreien Konzentrat mit einem NO₃:P₂O₅-Verhältnis von 0,4:1 auf Gesamtsäurekonstanz. NO₂ und - soweit vorhanden - Ni, Mg und F wurden auf Konstanz der Konzentration ergänzt.

- Spülen mit Leitungswasser, 2 s Spritzen bei 1,5 bar und 25°C.

- Nachspülen mit einem handelsüblichen Passivierungsmittel auf Basis Cr/VI)/Cr(III), Ansatz in vollentsalztem Wasser, 2 s Spritzen bei 0,8 bar und 55°C.

- Trocknen im Umluftofen, 20 s bei 120°C.

[0025] Anschließend wurde die Farbe im Vergleich beurteilt, die flächenbezogene Masse durch Ablösen nach DIN 50 942 und das Blankkorrosionsschutz-Vermögen im Kondenswasser-Feuchte-Wechselklima-Test nach DIN 50 017 bestimmt. Als Kriterium für ausreichend gutes Verhalten wurden 6 Runden ohne sichtbare Korrosion gewählt.

[0027] Die Tabelle zeigt, daß die erfindungsgemäßen Verfahren Vorteile in Bezug auf die flächenbezogene Masse und das Aussehen der Schicht bieten.

Vergleichsbeispiel b,

erfindungsgemäße Beispiele 3 und 4

[0028] Verzinkte Stahlbleche wurden wie folgt behandelt:

- Reinigung mit einem starkalkalischen, handelsüblichen Reiniger, Ansatz 10 g/l in Leitungswasser, 10 s Spritzen mit 1,2 bar für 10 s.

- Spülen mit Leitungswasser, 3 s Spritzen bei 1,5 bar und 25°C.

- Aktivierung mit dem oben genannten handelsüblichen Aktivierungsmittel, Ansatz 1,3 g/l in vollentsalztem Wasser, 3 s Spritzen mit 1,0 bar bei 35°C.

- Phosphatierung mit Lösungen der in der Tabelle angegebenen Konzentrationen, Ansatz in vollentsalztem Wasser, 8 s Spritzen mit 1,2 bar bei 55°C. Die Ergänzung der Phosphatierungslösung erfolgte mit einem zinkfreien Konzentrat mit einem NO₃:P₂O₅- Verhältnis von 0,4:1 auf Gesamtsäurekonstanz. NO₂ und

- soweit vorhanden - Ni, Mg und F wurden auf Konstanz der Konzentrationen ergänzt.

- Spülen mit Leitungswasser, 2 s Spritzen mit 1,5 bar bei 25°C.

- Nachspülen mit dem oben genannten handelsüblichen Passivierungsmittel, Ansatz in vollentsalztem Wasser, 2 s Spritzen mit 0,8 bar und 55°C.

- Trocknen im Umluftofen, 20 s bei 120°.

[0029] Farbe und flächenbezogene Masse wurden bestimmt (Tabelle). Ein Teil der Bleche wurden mit einem handelsüblichen coil-coating Lacksystem Epoxy-Primer + Acrylat-Deckschicht versehen. Je zwei Bleche wurden nach Anritzen im Salzsprühnebeltest, je zwei Bleche im T-Bend-Test auf Haftung geprüft. Die Tabelle zeigt die Haftungsverbesserung durch das erfindungsgemäße Verfahren, sowie den Vorteil der deutlich helleren Färbung, was erlaubt, auch helle Einschichtlacke, z.B. für die Hausgeräte-Industrie, einzusetzen.

1. Verfahren zur Phosphatierung von verzinkten Oberflächen, insbesondere von verzinktem

Stahl, mittels wäßriger Zinkionen, Phosphationen, weitere schichtbildende Kationen

sowie Beschleuniger enthaltenden Phosphatierungslösungen, bei dem man die Oberflächen

für die Dauer von maximal 10 s mit einer Phosphatierungslösung in Kontakt bringt,

die

bei einem Gewichtsverhältnis von Magnesium : Zink = (0,5 bis 10) : 1 enthält, einen S-Wert im Bereich von 0,1 bis 0,4 aufweist und mit einem Konzentrat, in dem das Gewichtsverhältnis von Zink zu Phosphat (ber. als P₂O₅) im Bereich von (0 bis 1) : 8 liegt, ergänzt wird.

bei einem Gewichtsverhältnis von Magnesium : Zink = (0,5 bis 10) : 1 enthält, einen S-Wert im Bereich von 0,1 bis 0,4 aufweist und mit einem Konzentrat, in dem das Gewichtsverhältnis von Zink zu Phosphat (ber. als P₂O₅) im Bereich von (0 bis 1) : 8 liegt, ergänzt wird.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Oberflächen mit einer

Phosphatierungslösung in Kontakt bringt, die als Beschleuniger Nitrat enthält.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß man die Oberflächen

mit einer Phosphatierungslösung in Kontakt bringt, die einen S-Wert im Bereich von

0,2 bis 0,3 aufweist.

4. Verfahren nach Anspruch 1, 2 oder 3, dadurch gekennzeichnet, daß man die Oberflächen

mit einer Phosphatierungslösung in Kontakt bringt, die maximal 1,5 g/l Zink, vorzugsweise

0,5 bis 1 g/l Zink, bei einem Gewichtsverhältnis von Magnesium : Zink von (0,5 bis

3) : 1 enthält.

5. Verfahren nach einem oder mehreren der Ansprüche 1 bis 4, dadurch gekennzeichnet,

daß man die Oberflächen mit einer Phosphatierungslösung in Kontakt bringt, die zusätzlich

Nickelionen in einer Menge von maximal 1,5 g/l, vorzugsweise in einer Menge von maximal

0,5 g/l enthält.

6. Verfahren nach einem oder mehreren der Ansprüche 1 bis 5, dadurch gekennzeichnet,

daß man die Oberflächen mit einer Phosphatierungslösung in Kontakt bringt, die zusätzlich

einfaches oder komplexes Fluorid in einer Menge von maximal 3 g/l, vorzugsweise von

0,1 bis 1,5 g/l, (jeweils ber. als F) enthält.

7. Verfahren nach einem oder mehreren der Ansprüche 1 bis 6, dadurch gekennzeichnet,

daß man die Oberflächen mit einer Phosphatierungslösung in Kontakt bringt, die mit

einem zinkfreien Konzentrat ergänzt wird.

8. Verfahren nach einem oder mehreren der Ansprüche 1 bis 7, dadurch gekennzeichnet,

daß man die Oberflächen mit einer Phosphatierungslösung in Kontakt bringt, die mit

einem Konzentrat, in dem das Gewichtsverhältnis von NO₃:P₂O₅ im Bereich von (0,15

bis 0,7):1, vorzugsweise im Bereich von (0,3 bis 0,5):1, liegt, ergänzt wird.

9. Anwendung des Verfahrens nach einem oder mehreren der Ansprüche 1 bis 8 auf die Behandlung

von verzinktem Stahlband, vorzugsweise elektrolytisch verzinktem Stahlband.

10. Anwendung gemäß Anspruch 9 mit der Maßgabe, daß anschließend eine Lackierung oder

Beschichtung mit organischen Folien erfolgt.

1. A process of phosphating zinc surfaces, particularly galvanized steel, by a treatment

with aqueous phosphating solutions which contain zinc ions, phosphate ions, additional

layer-forming cations and accelerator, in which the surfaces are contacted for up

to 10 seconds with a phosphating solution which contains

at a weight ratio of magnesium : zinc = (0.5 to 10) : 1 and has an S value in the range from 0.1 to 0.4 and is replenished with a concentrate in which the weight ratio of zinc to phosphate (calculated as P₂O₅) is in the range from (0 to 1) : 8.

at a weight ratio of magnesium : zinc = (0.5 to 10) : 1 and has an S value in the range from 0.1 to 0.4 and is replenished with a concentrate in which the weight ratio of zinc to phosphate (calculated as P₂O₅) is in the range from (0 to 1) : 8.

2. A process according to claim 1, characterized in that the surfaces are contacted with

a phosphating solution which contains nitrate as an accelerator.

3. A process according to claim 1 or 2, characterized in that the surfaces are contacted

with a phosphating solution which has an S value in the range from 0.2 to 0.3.

4. A process according to claim 1, 2 or 3, characterized in that the surfaces are contacted

with a phosphating solution which contains up to 1.5 g/l zinc, preferably 0.5 to 1

g/l zinc, at a weight ratio of magnesium : zinc of (0.5 to 3) : 1.

5. A process according to one or more of claims 1 to 4, characterized in that the surfaces

are contacted with a phosphating solution which additionally contains nickel ions

in an amount of up to 1.5 g/l, preferably in an amount of up to 0.5 g/l.

6. A process according to one or more of claims 1 to 5, characterized in that the surfaces

are contacted with a phosphating solution which additionally contains simple or complex

fluoride in an amount of up to 3 g/l, preferably 0.1 to 1.5 g/l (calculated as F in

each case).

7. A process according to one or more of claims 1 to 6, characterized in that the surfaces

are contacted with a phosphating solution which is replenished with a zinc-free concentrate.

8. A process according to one or more of claims 1 to 7, characterized in that the surfaces

are contacted with a phosphating solution which is replenished with a concentrate

in which the weight ratio of NO₃ : P₂O₅ is in the range from (0.15 to 0.7) : 1, preferably

in the range from (0.3 to 0.5) : 1.

9. The use of the process according to one or more of claims 1 to 8 for the treatment

of galvanized steel strip, preferably of electrolytically galvanized steel strip.

10. The use according to claim 9 in which a painting or a covering with preformed organic

films is subsequently performed.

1. Procédé pour la phosphatation de surfaces zinguées, en particulier d'acier zingué,

au moyen de solutions aqueuses de phosphatation contenant des ions zinc, des ions

phosphate, d'autres cations filmogènes ainsi que des accélérateurs, dans lequel on

met les surfaces en contact, pendant une durée de 10 secondes au maximum, avec une

solution de phosphatation qui contient

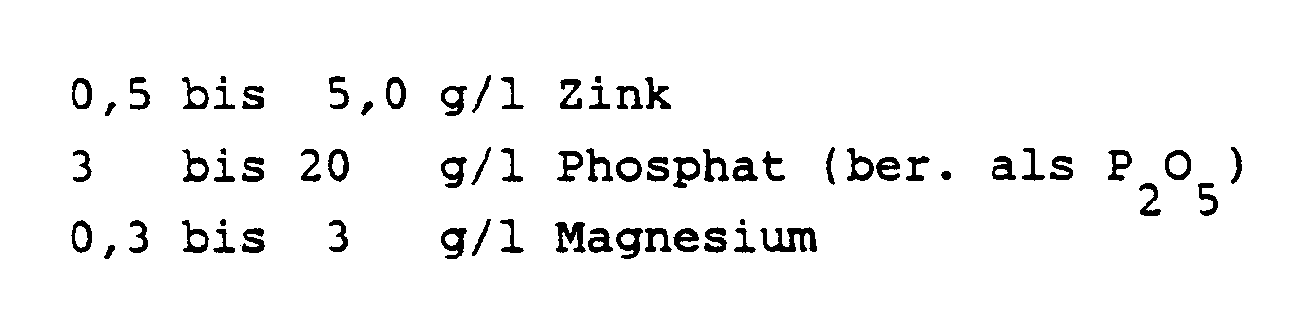

de 0,5 à 5,0 g/l de zinc

de 3 à 20 g/l de phosphate (exprimé en P₂O₅)

de 0,3 à 3 g/l de magnésium,

à un rapport pondéral magnésium:zinc allant de 0,5:1 à 10:1, présente un indice S dans la plage allant de 0,1 à 0,4, et est enrichie avec un concentré dans lequel le rapport pondéral du zinc au phosphate (exprimé en P₂O₅) se situe dans la plage allant de 0:8 à 1:8.

de 0,5 à 5,0 g/l de zinc

de 3 à 20 g/l de phosphate (exprimé en P₂O₅)

de 0,3 à 3 g/l de magnésium,

à un rapport pondéral magnésium:zinc allant de 0,5:1 à 10:1, présente un indice S dans la plage allant de 0,1 à 0,4, et est enrichie avec un concentré dans lequel le rapport pondéral du zinc au phosphate (exprimé en P₂O₅) se situe dans la plage allant de 0:8 à 1:8.

2. Procédé selon la revendication 1, caractérisé en ce que l'on met les surfaces en contact

avec une solution de phosphatation qui contient un nitrate en tant qu'accélérateur.

3. Procédé selon la revendication 1 ou 2, caractérisé en ce que l'on met les surfaces

en contact avec une solution de phosphatation qui présente un indice S dans la plage

allant de 0,2 à 0,3.

4. Procédé selon la revendication 1, 2 ou 3, caractérisé en ce que l'on met les surfaces

en contact avec une solution de phosphatation qui contient au maximum 1,5 g/l de zinc,

de préférence de 0,5 à 1 g/l de zinc, à un rapport pondéral magnésium:zinc allant

de 0,5:1 à 3:1.

5. Procédé selon une ou plusieurs des revendications 1 à 4, caractérisé en ce que l'on

met les surfaces en contact avec une solution de phosphatation qui contient en outre

des ions nickel en une quantité de 1,5 g/l au maximum, de préférence en une quantité

de 0,5 g/l au maximum.

6. Procédé selon une ou plusieurs des revendications 1 à 5, caractérisé en ce que l'on

met les surfaces en contact avec une solution de phosphatation qui contient en outre

un fluorure simple ou complexe, en une quantité de 3 g/l au maximum, de préférence

de 0,1 à 1,5 g/l (exprimé dans chaque cas en F).

7. Procédé selon une ou plusieurs des revendications 1 à 6, caractérisé en ce que l'on

met les surfaces en contact avec une solution de phosphatation qui est enrichie avec

un concentré exempt de zinc.

8. Procédé selon une ou plusieurs des revendications 1 à 7, caractérisé en ce que l'on

met les surfaces en contact avec une solution de phosphatation qui est enrichie avec

un concentré dans lequel le rapport pondéral NO₃:P₂O₅ se situe dans la plage allant

de 0,15:1 à 0,7:1, de préférence dans la plage allant de 0,3:1 à 0,5:1.

9. Utilisation du procédé selon une ou plusieurs des revendications 1 à 8, pour le traitement

de bande d'acier zinguée, de préférence de bande d'acier zinguée par électrolyse.

10. Utilisation selon la revendication 9, avec la disposition que l'on effectue ensuite

une peinture ou un revêtement avec des pellicules organiques.