| (19) |

|

|

(11) |

EP 0 407 833 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

17.02.1993 Patentblatt 1993/07 |

| (22) |

Anmeldetag: 29.06.1990 |

|

|

| (54) |

Deckelartiger Verschluss für schachtel- oder kassettenartige Behälter und Verfahren

zu seiner Herstellung

Cover for box-like containers and method for making it

Fermeture en forme de couvercle pour récipients similaires à des boîtes ou à des cassettes

et procédé pour sa fabrication

|

| (84) |

Benannte Vertragsstaaten: |

|

AT CH DE ES FR GB IT LI NL |

| (30) |

Priorität: |

10.07.1989 AT 1664/89

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

16.01.1991 Patentblatt 1991/03 |

| (73) |

Patentinhaber: EGO KUNSTSTOFFWERK AG |

|

CH-9450 Altstätten/SG (CH) |

|

| (72) |

Erfinder: |

|

- Hasler, Kurt, Dipl.-Ing.

CH-8580 Amriswil (CH)

|

| (74) |

Vertreter: Hefel, Herbert, Dipl.-Ing. |

|

Egelseestrasse 65a

6800 Feldkirch-Tosters

6800 Feldkirch-Tosters (AT) |

| (56) |

Entgegenhaltungen: :

CH-A- 150 999

FR-A- 1 166 825

US-A- 1 782 110

|

DE-A- 3 608 277

GB-A- 20 640

US-A- 2 692 698

|

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung bezieht sich auf einen deckelartigen Verschluß für schachteloder kassettenartige

Behälter, wobei der Verschluß randseitig in abschnittweise einen gebogenen Verlauf

aufweisenden Führungsnuten des Behälters verschiebbar geführt ist und der Verschluß

aus einer Vielzahl von mit ihren Längsseiten aneinander anliegenden, lamellenartigen

Streifen gleicher Länge besteht und auf ein Verfahren zu seiner Herstellung.

[0002] Es ist bekannt, Schränke oder größere Behälter mit sogenannten Rolladen zu verschließen.

Unter Rolladen im Sinne der gegenständlichen Erfindung werden hier flächenhafte Verschlüsse

verstanden, die in einer Ebene biegsam sind und die aus einer Vielzahl unmittelbar

nebeneinander angeordneter, lamellenartiger Leisten bestehen, die in staubdichter

Weise miteinander verbunden sind. In der Regel werden solche Rolläden aus Holzleisten

gefertigt, die auf einem festen, textilen Untergrund befestigt, beispielsweise aufgeklebt,

sind. Randseitig sind diese Rolläden in Nuten des Schrankes oder des Behälters geführt.

In diesem Zusammenhang ist beispielsweise der Rolladen nach der GB-PS 20 640 (A.D.

1913) zu nennen, der aus einzelnen, nebeneinander liegenden Holzleisten besteht, die

auf einem starken Leinengewebe aufgeklebt sind, oder der Schachtelverschluß nach der

CH-PS 150 999, wobei hier die benachbart liegenden Leisten voneinander etwas distanziert

sind. Diese Leisten sind hier mit ihrer Unterseite mit einer Folie verklebt, und darüberhinaus

ist auch an der Oberseite eine Folie vorgesehen, die jedoch der Querschnittskontur

entlang verläuft. Auch einstückige Rolladenverschlüsse für schachtelartige Behälter

sind bekannt (FR-PS 1166 825), die aus einem elastisch verformbaren Material gegossen

sind, wobei die Längsschnittkontur eines solchen Verschlusses sägezahnartig ausgestaltet

ist, und im Basisbereich dieses Verschlusses ist eine Verstärkungseinlage mit eingegossen.

Ein anderer bekannter einstückiger Verschluß (US-PS 1782 110) für einen schachtelartigen

Behälter besteht aus einem wellig geprägten Karton, der auf seiner Rückseite mit einem

dieser Prägung folgenden Verstärkungsgewebe verklebt ist. Es ist auch bekannt und

naheliegend, solche Rolläden einstückig aus Kunststoffen herzustellen, wobei dazu

Kunststoffe hoher Biegefestigkeit verwendet werden. Die einzelnen, einander benachbarten

Leisten, die einen solchen Rolladen bilden, gehen dann über ein sogenanntes Filmscharnier

ineinander über, und Scharnier und Leiste sind aus einem Material einstückig hergestellt.

Kunststoffe, die sich dafür eignen und eine hinreichend hohe Biegefestigkeit und eine

ausreichende Biegsamkeit aufweisen, sind aber nicht glasklar, ja nicht einmal lichtdurchlässig.

[0003] Es besteht jedoch Bedarf dafür, kassetten- oder schachtelartige Behälter für bestimmte

Gebrauchsgegenstände mit solchen "Rolläden" zu verschließen, jedoch besteht die Forderung,

daß diese Rolläden lichtdurchlässig, insbesondere glasklar sein müssen, damit der

im Behälter befindliche Gegenstand, auch ohne daß der Behälter geöffnet wird, beobachtet

und gesehen werden kann. Zur Herstellung solcher Rolläden eignet sich im Prinzip Acrylharz,

mit welchem glasartige Produkte herstellbar sind, doch ist dieses Material sehr spröde

und zur Fertigung von Filmscharnieren gänzlich ungeeignet. Da darüberhinaus Behälter

der hier in Rede stehenden Art relativ klein sind, sind auch die Leisten oder Streifen,

die für diesen rolladenartigen Verschluß verwendet werden, relativ dünnwandig, so

daß für die konstruktive Gestaltung von Verbindungselementen zwischen den jeweiligen

benachbarten Leisten kaum ausreichend Platz zur Verfügung steht.

[0004] Von diesem Stand der Technik und von den geschilderten Erkenntnissen geht die Erfindung

aus und zielt darauf ab, deckelartige Verschlüsse nach Rolladen-Bauart vorzuschlagen,

die die geschilderten Nachteile nicht aufweisen bzw. die die geforderten Bedingungen

erfüllen können, was erfindungsgemäß dadurch gelingt, daß die Streifen aus lichtdurchlässigem,

vorzugsweise aus glasklarem Kunststoff gefertigt sind und an ihren beiden äußeren

Rändern mittels Kunststoffdrähten miteinander verbunden sind. Da aus hochfesten Materialien

zugfeste Kunststoffdrähte von geringem Durchmesser gefertigt werden können, können

die randseitigen Bohrungen und Aussparungen für die Aufnahme und für die Durchführung

des Kunststoffdrahtes sehr klein gehalten werden.

[0005] Ist der deckelartige Verschluß ferner so aufgebaut, daß die Kunststoffdrähte in jenem

Bereich der beiden äußeren Ränder vorgesehen sind, die von den Führungsnuten des Behälters

aufgenommen sind, so liegen diese Kunststoffdrähte praktisch zur Gänze in den Führungsnuten

des Behälters und sind nicht sichtbar.

[0006] Sind die lamellenartigen Streifen sehr dünn, so ist vorgesehen, daß die lamellenartigen

Streifen an ihren Schmalseiten Zapfen tragen, welche im wesentlichen koaxial mit der

Längsmittelachse des jeweiligen Streifens liegen und die Kunststoffdrähte mit diesen

Zapfen verbunden sind, insbesondere durch diese Zapfen hindurchlaufen (Figur 2). Die

Durchmesser der Zapfen, die von den Führungen des Behälters aufgenommen werden, können

dabei ohne weiteres etwas größer gemacht werden, als es der Wandstärke der lamellenartigen

Streifen entspricht, so daß hier die Durchgangsöffnungen für die Aufnahme der Kunststoffdrähte

ohne weiteres untergebracht werden können.

[0007] Damit der deckelartige, nach Art eines Rolladens aufgebaute Verschluß auch staubdicht

ist, sind von den unmittelbar aneinander anliegenden Längsseiten benachbarter lamellenartiger

Streifen die eine Längsseite als Hohlkehle und die andere dazu korrespondierend bombiert

ausgebildet. Um die hier verwendeten Hohlkehlen und Bombierungen zu vermeiden, die

aufwendige Spritzgußformen für die Herstellung der Streifen notwendig machen, wenn

diese im Spritzgußverfahren hergestellt werden, ist als weitere Maßnahme zur Erzielung

eines staubdichten Verschlusses vorgesehen, daß die unmittelbar aneinander anliegenden

Längsseiten benachbarter lamellenartiger Streifen eine absatzartige Stufe aufweisen

und diese Stufen benachbarter lamellenartiger Streifen sich gegenseitig überlappen

(Figur 2).

[0008] Die Abmessungen solcher deckelartigen, nach Art von Rolläden aufgebauten Verschlüsse

sind klein, andererseits stellen solche Verschlüsse Massenartikel dar, so daß nach

einer einfachen und billigen Herstellungsweise getrachtet werden muß, nach einer Herstellungsweise,

nach der der Verschluß sozusagen in einem und als ganzes hergestellt werden kann.

Erfindungsgemäß ist dazu vorgesehen, daß gleichzeitig in einem Arbeitsgang mehrere

voneinander distanzierte, in einer Ebene mit ihren Längsseiten einander benachbart

liegende Streifen in einer Spritzgußform gespritzt werden, in welche die Kunststoffdrähte

vor dem Einbringen des Kunststoffes eingelegt worden sind, und die eingelegten Kunststoffdrähte

eine geschlossene, glatte, reibungsarme Oberfläche aufweisen und nach dem Öffnen der

Spritzgußform und nach dem Entformen der darin hergestellten, voneinander distanzierten,

mittels der Kunststoffdrähte randseitig verbundenen Streifen diese bei gespannten

Kunststoffdrähte gegeneinander verschoben werden (Figur 4). Eine andere zweckmäßige

Verfahrensweise besteht darin, daß gleichzeitig in einem Arbeitsgang mehrere voneinander

distanzierte, in einer Ebene mit ihren Längsseiten einander benachbart liegende Streifen

in einer Spritzgußform gespritzt werden, in welche die gummielastischen Kunststoffdrähte

unter Vorspannung vor dem Einbringen des Kunststoffes eingelegt worden sind und nach

dem Öffnen der Spritzgußform und nach dem Entformen der darin hergestellten, voneinander

distanzierten, mittels der vorgespannten, gummielastischen Kordeln randseitig verbundenen

Streifen die Kunststoffdrähte entlastet werden, wodurch die ursprünglich voneinander

getrennten Streifen sich mit ihren Längsseiten aneinanderlegen.

[0009] Nach einer weiteren zweckmäßigen Maßnahme ist vorgesehen, daß gleichzeitig in einem

Arbeitsgang mehrere voneinander distanzierte, in einer Ebene mit ihren Längsseiten

einander benachbart liegende Streifen in einer Spritzgußform gespritzt werden, in

welche die Kunststoffdrähte vor dem Einbringen des Kunststoffes eingelegt worden sind

und nach dem Abschluß des Spritzvorganges und nach dem Öffnen der Spritzgußform und

nach dem Entformen der darin hergestellten, voneinander distanzierten, mittels der

Kunststoffdrähte randseitig verbundenen Streifen die zwischen benachbarten Streifen

befindlichen Kunststoffdrahtabschnitte zur relativen Verkürzung der zwischen benachbarten

Streifen vorhandenen Abstände um die seitlichen Zapfen geschlungen werden (Figur 5,

6).

[0010] Unabhängig davon, welche Verfahrensweise vorgesehen ist, in allen Fällen ist es zweckmäßig,

darauf zu achten, daß die Schmelztemperatur des Materials für die Streifen und die

Schmelztemperatur zumindest des Oberflächenmaterials der Kunststoffdraht unterschiedlich

gewählt werden, wobei letztere höher ist als jene des Materials für die Streifen.

[0011] Anhand der Zeichnung werden Ausführungsbeispiele der Erfindung erörtert, um die Erfindung

näher zu veranschaulichen. Es zeigen:

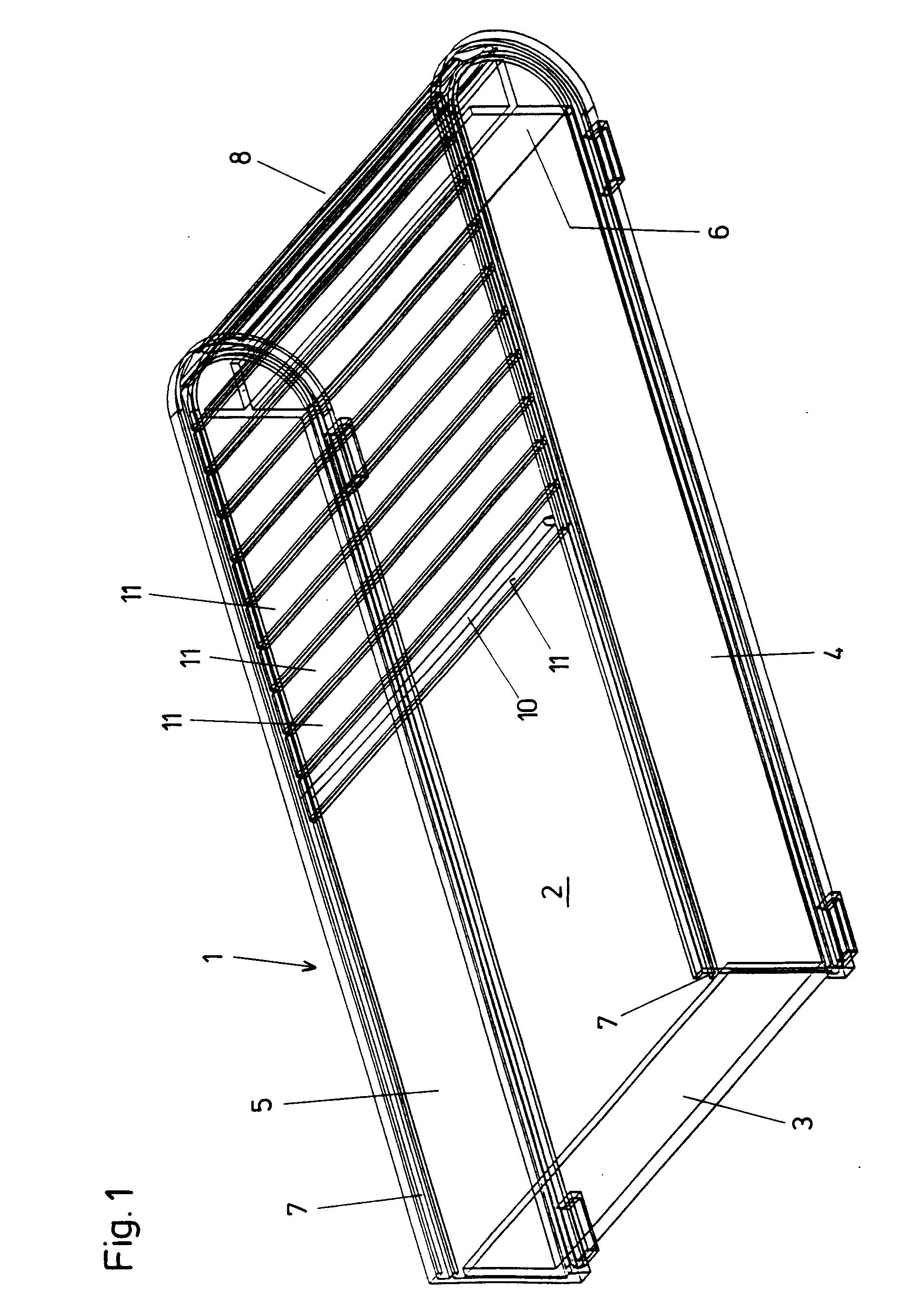

Figur 1 in Schrägsicht einen aus Acrylglasteilen gebildeten Behälter mit einem nach

Art eines Rolladens aufgebauten, deckelartigen und durchsichtigen Verschluß;

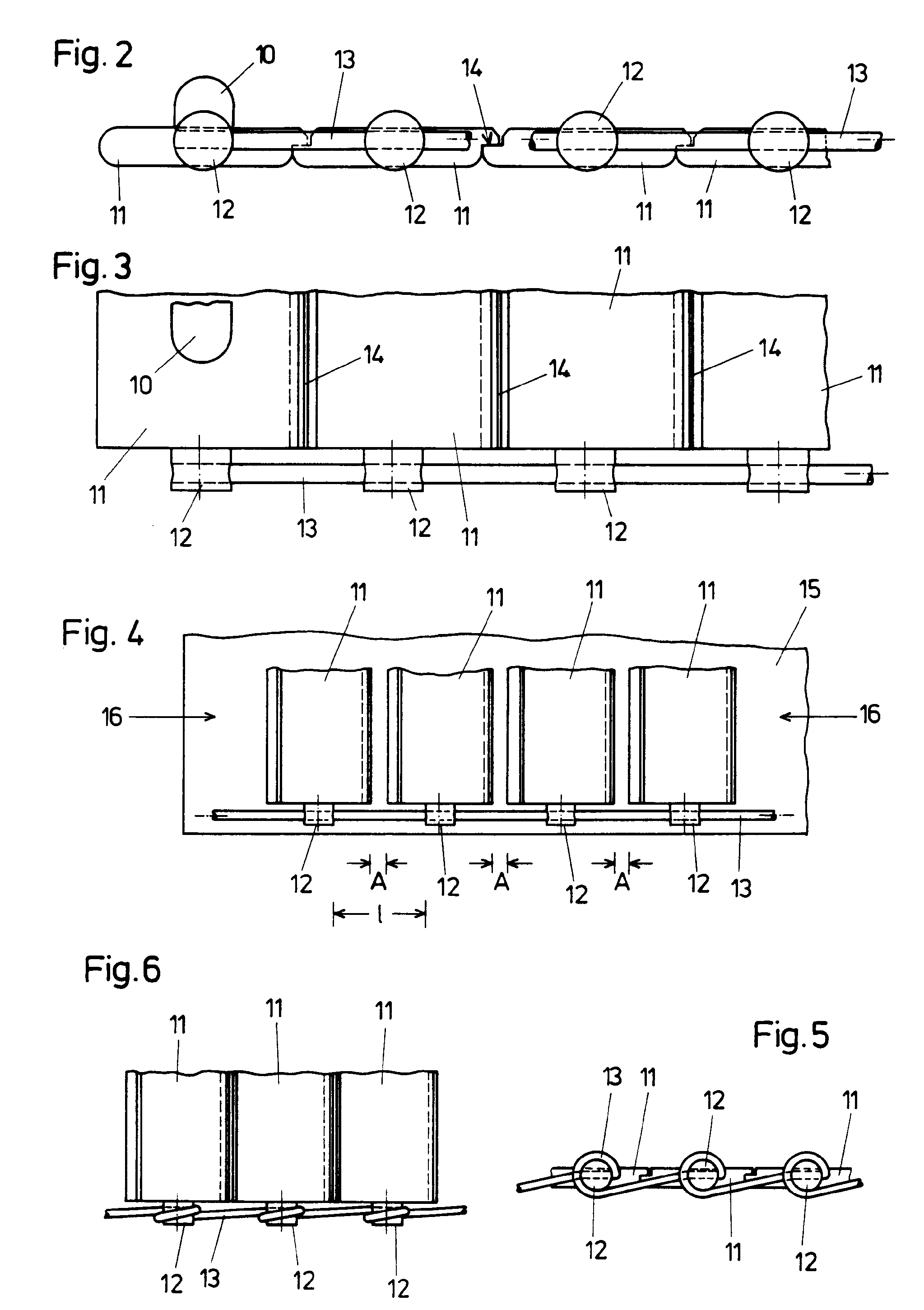

Figur 2 drei benachbart liegende Streifen des Verschlusses in Seitensicht und in Figur

3 in Draufsicht, beide in einem gegenüber Figur 1 erheblich vergrößerten Maßstab;

Figur 4 eine Draufsicht auf eine Hälfte der Spritzgußform;

Die Figuren 5 und 6 die Ansicht und die Draufsicht auf ein weiteres Ausführungsbeispiel.

[0012] Figur 1 zeigt in Schrägsicht einen kassettenartigen Behälter 1, der aus Acrylglasteilen

hergestellt ist. Er besitzt einen Boden 2 und Seitenwände 3, 4, 5 und 6, welche miteinander

fest verbunden sind. In den beiden parallel zueinander liegenden Seitenwänden 4 und

5 ist je eine Führungsnut 7 vorgesehen, wobei jede dieser Führungsnuten zwei parallel

verlaufende, gerade Äste und einen diese Äste verbindenden Bogen aufweist. Diese Führungsnuten

nehmen die Ränder des deckelartigen, nach Art eines Rolladens aufgebauten Verschlusses

8 auf, wobei der vorderste lamellenartige Streifen dieses Verschlusses noch zusätzlich

eine Griffleiste 10 besitzt. Auch die den Verschluß bildenden, lamellenartigen Streifen

11 sind aus glasklarem Acrylglas gefertigt.

[0013] Detaildarstellungen in einem gegenüber Figur 1 stark vergrößerten Maßstab veranschaulichen

die Figuren 2 und 3, die die drei vordersten Streifen 11 des Verschlusses 8 in Seitensicht

und Draufsicht zeigen. Jeder Streifen 11 besitzt stirnseitig einen Zapfen 12, dessen

Durchmesser etwas größer ist als die Stärke des Streifens. Durch diese Zapfen 12 verlaufen

beidseitig Kunststoffdrähte 13, die die Streifen 11 zusammenhalten. An ihren Längsseiten

besitzen diese einzelnen Streifen 11 Stufungen 14, wobei sich die durch diese Stufungen

gebildeten Absätze gegenseitig überdecken, um so einen staubdichten Verschluß zu schaffen.

[0014] Um einen solchen Verschluß als Massenartikel rationell herstellen zu können, sind

folgende Verfahrensmaßnahmen vorgesehen:

In einer mindestens zweiteiligen Spritzgußform, von der in Figur 4 nur die eine

Hälfte 15 in Draufsicht dargestellt ist, sind so viele formgebende Aussparungen vorgesehen,

wie der herzustellende Deckel Streifen 11 besitzt. Diese formgebenden Aussparungen

sind voneinander um das Maß A distanziert. Bevor die Spritzgußform verschlossen wird,

werden die Kunststoffdrähte 13 spannungslos eingelegt, wobei hier Kunststoffdrähte

13 verwendet werden, die eine glatte, geschlossene und reibungsarme Oberfläche besitzen

(monofil) und deren Material einen Schmelzpunkt hat, der oberhalb des Schmelzpunktes

jenes Materials liegt, das für die Herstellung der Streifen 11 eingesetzt wird. Ist

die Spritzgußform in dieser Weise vorbereitet, so wird sie verschlossen, und das aufgeschmolzene

Material für die Herstellung der Streifen 11 wird in herkömmlicher Weise unter hohem

Druck und hoher Temperatur eingespritzt. Sobald das eingespritzte Material die Formhöhlungen

gefüllt hat und hinreichend erstarrt ist, wird die Form geöffnet, und die Streifen

werden zusammen mit den umspritzten Kunststoffdräh ten 13 aus der Form genommen. Aufgrund

der glatten, reibungsarmen Oberfläche des Kunststoffdrahtes 13 und des hohen Schmelzpunktes

des Materials, aus dem die Kunststoffdrähte bestehen, zumindest deren Oberfläche,

tritt zwischen dem Material dem Kunststoffdraht und dem zur Herstellung der Streifen

11 dienenden Material keine Bindung ein, so daß nunmehr die vorerst voneinander um

den Abstand A distanzierten Streifen zusammengeschoben werden können (Pfeil 16), bis

sie die aus den Figuren 2 und 3 ersichtliche Lage gegeneinander einnehmen. Die Pfeile

16 deuten diese Verschiebebewegung an, wobei während der Ausübung der hier notwendigen

Schubkraft die Enden der Kunststoffdrähte 13 festgehalten werden müssen, deren Enden

anschließend verknotet, verschweißt oder anderweitig abgebunden werden. Damit ist

der Verschluß sozusagen verbrauchsfertig hergestellt.

[0015] Ein anderes Verfahren sieht in diesem Zusammenhang vor, daß unter Beibehaltung der

erörterten Spritzgußform und ihrer Aufteilung der Formhöhlungen ein gummielastischer,

vorzugsweise polyfiler Kunststoffdraht 13 vor dem Verschließen der Form in diese eingelegt

wird, wobei hier der Kunststoffdraht 13 vorgespannt wird, und zwar um jenes Maß, das

der Summe der Abstände A entspricht. Wird nach dem Schließen der Spritzgußform in

der oben geschilderten Weise verfahren, so zieht nach dem Entformen der vorgespannte

und anschließend entlastete gummielastische Kunststoffdraht 13 die mit Abstand voneinander

gespritzten Streifen 11 zusammen (Figur 2 und Figur 3). Gegenüber der erstbesprochenen

Bauart (Verwendung eines Kunststoffdrahtes 13 ohne ausgeprägtes gummielastisches Verhalten)

ist hier jedoch ein gewisser Nachteil in Kauf zu nehmen, der darin besteht, daß bei

der Ausübung einer Zugkraft auf den Verschluß es unter anderem nicht vermeidbar ist,

daß zwischen benachbarten Leisten Spalte aufklaffen.

[0016] Eine weitere Verfahrensmöglichkeit veranschaulicht Figur 4 in Verbindung mit den

Figuren 5 und 6. Hier wird ein Kunststoffdraht 13 ohne ausgeprägte Dehnungseigenschaften

und ohne besondere Oberflächenbeschaffenheit (poly- oder monofil) verwendet. Die Verfahrensschritte

sind vorerst gleich jenen, wie sie oben geschildert worden sind. Nach dem Entformen

werden jedoch die einzelnen, zwischen benachbarten Zapfen 12 liegenden Kunststoffdrahtabschnitte

um jeweils einen der benachbarten Zapfen 12 gewickelt (Figur 5 und Figur 6), so daß

dadurch die Länge dieser Kunststoffdrahtabschnitte relativ verkürzt und damit die

vorerst voneinander distanzierten Streifen 11 zusammengebracht werden. Bei dieser

Verfahrensweise ist darauf zu achten, daß der Formabstand A der einzelnen Streifen

11 und die Länge 1 des Kunststoffdrahtabschnittes zwischen benachbarten Zapfen 12

entsprechend aufeinander abgestimmt werden: Durch das Umschlingen eines Zapfens 12

(Figur 5) ist der Kunststoffdrahtabschnitt um ein Maß zu verkürzen, das dem Formabstand

A der Streifen 11 entspricht. Dieses Verfahren ist aufwendig, so daß den beiden vorstehend

erörterten Verfahren wohl der Vorrang einzuräumen ist. In der Zeichnung (Fig. 5, 6)

besitzen die Zapfen 12 eine glatte Oberfläche aus Gründen der Anschaulichkeit. In

der Praxis wurden in diesem Zapfen 12 umlaufende Nuten vorgesehen, die die umschlingenden

Kunststoffdrähte aufnehmen.

Dank der geschilderten Maßnahmen ist es möglich geworden, einen deckelartigen, nach

Art eines Rolladens aufgebauten Verschluß aus glasklarem Material sozusagen in einem

Arbeitsgang zu fertigen und dennoch einen Verschluß zu erhalten, der eine ausreichende

Staubdichtheit aufweist.

[0017] Bei den gezeigten und beschriebenen Ausführungsbeispielen überlappen sich die Längsseiten

benachbarter Streifen 11 infolge der Stufung 14. Grundsätzlich ist es möglich, die

Staubdichtheit auch dadurch zu erreichen, daß von den unmittelbar aneinander anliegenden

Längsseiten benachbarter lamellenartiger Streifen die eine als Hohlkehle und die andere

dazu korrespondierend bombiert ausgebildet wird. Dies erfordert aber einen höheren

und damit kostspieligeren Formenaufwand.

1. Deckelartiger Verschluß für schachtel- oder kassettenartige Behälter (1), wobei der

Verschluß randseitig in abschnittweise einen gebogenen Verlauf aufweisenden Führungsnuten

(7) des Behälters (1) verschiebbar geführt ist und der Verschluß aus einer Vielzahl

von mit ihren Längsseiten aneinander anliegenden, lamellenartigen Streifen (11) gleicher

Länge besteht, dadurch gekennzeichnet, daß die Streifen (11) aus lichtdurchlässigem,

vorzugsweise aus glasklarem Kunststoff gefertigt sind und an ihren beiden äußeren

Rändern mittels Kunststoffdrähten (13) miteinander verbunden sind.

2. Deckelartiger Verschluß nach Anspruch 1, dadurch gekennzeichnet, daß die Kunststoffdrähte

(13) in jenem Bereich der beiden äußeren Ränder vorgesehen sind, die von den Führungsnuten

(7) des Behälters (1) aufgenommen sind.

3. Deckelartiger Verschluß nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die lamellenartigen

Streifen (11) an ihren Schmalseiten Zapfen (12) tragen, welche im wesentlichen koaxial

mit der Längsmittelachse des jeweiligen Streifens (11) liegen und die Kunststoffdrähte

(13) mit diesen Zapfen (12) verbunden sind, insbesondere durch diese Zapfen hindurchlaufen

(Figur 2).

4. Deckelartiger Verschluß nach Anspruch 3, dadurch gekennzeichnet, daß der Durchmesser

der Zapfen (12) größer ist als die Stärke der lamellenartigen Streifen (11).

5. Deckelartiger Verschluß nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß von den

unmittelbar aneinander anliegenden Längsseiten benachbarter lamellenartiger Streifen

die eine Längsseite als Hohlkehle und die andere dazu korrespondierend bombiert ausgebildet

sind.

6. Deckelartiger Verschluß nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die unmittelbar

aneinander anliegenden Längsseiten benachbarter lamellenartiger Streifen (11) eine

absatzartige Stufe (14) aufweisen und diese Stufen benachbarter lamellenartiger Streifen

sich gegenseitig überdecken (Figur 2).

7. Deckelartiger Verschluß nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet,

daß die aus lichtdurchlässigem, vorzugsweise glasklarem Kunststoff gefertigten Streifen

in einem Spritzgußverfahren hergestellt sind.

8. Deckelartiger Verschluß nach Anspruch 1, dadurch gekennzeichnet, daß der Kunststoffdraht

(13) eine glatte, geschlossene, reibungsarme Oberfläche besitzt.

9. Deckelartiger Verschluß nach Anspruch 1, dadurch gekennzeichnet, daß der Kunststoffdraht

(13) gummielastisch ist.

10. Verfahren zur Herstellung des deckelartigen Verschlusses nach einem der Ansprüche

1 bis 8, dadurch gekennzeichnet, daß gleichzeitig in einem Arbeitsgang mehrere, voneinander

distanzierte, in einer Ebene mit ihren Längsseiten einander benachbart liegende Streifen

(11) in einer Spritzgußform (15) gespritzt werden, in welche die Kunststoffdrähte

(13) vor dem Einbringen des Kunststoffes eingelegt worden sind, und die eingelegten

Kunststoffdrähte (13) eine geschlossene, glatte, reibungsarme Oberfläche aufweisen

und nach dem Öffnen der Spritzgußform und nach dem Entformen der darin hergestellten,

voneinander distanzierten, mittels der Kunststoffdrähte (13) randseitig verbundenen

Streifen (11) diese bei gespannten Kunststoffdrähten (13) gegeneinander verschoben

werden, und die Schmelztemperatur des Materials für die Streifen (11) und die Schmelztemperatur

zumindest des Oberflächenmaterials des Kunststoffdrahtes (13) unterschiedlich gewählt

werden, wobei letztere höher ist als jene des Materials für die Streifen (11) (Figur

4).

11. Verfahren zur Herstellung des deckelartigen Verschlusses nach einem der Ansprüche

1 bis 8, dadurch gekennzeichnet, daß gleichzeitig in einem Arbeitsgang mehrere, voneinander

distanzierte, in einer Ebene mit ihren Längsseiten einander benachbart liegende Streifen

(11) in einer Spritzgußform gespritzt werden, in welche die gummielastischen Kunststoffdrähte

(13) unter Vorspannung vor dem Einbringen des Kunststoffes eingelegt worden sind und

nach dem Öffnen der Spritzgußform und nach dem Entformen der darin hergestellten,

voneinander distanzierten, mittels der vorgespannten, gummielastischen Kunststoffdrähte

(13) randseitig verbundenen Streifen (11) die Kunststoffdrähte (13) entlastet werden,

wodurch die ursprünglich voneinander getrennten Streifen (11) sich mit ihren Längsseiten

aneinanderlegen.

12. Verfahren zur Herstellung des deckelartigen Verschlusses nach einem der Ansprüche

1 bis 8, dadurch gekennzeichnet, daß gleichzeitig in einem Arbeitsgang mehrere, voneinander

distanzierte, in einer Ebene mit ihren Längsseiten einander benachbart liegende Streifen

(11) in einer Spritzgußform (15) gespritzt werden, in welche die Kunststoffdrähte

(13) vor dem Einbringen des Kunststoffes eingelegt worden sind und nach dem Abschluß

des Spritzvorganges und nach dem Öffnen der Spritzgußform und nach dem Entformen der

darin hergestellten, voneinander distanzierten, mittels der Kunststoffdrähte (13)

randseitig verbundenen Streifen (11) die zwischen benachbarten Streifen (11) befindlichen

Kunststoffdrahtabschnitte zur relativen Verkürzung der zwischen benachbarten Streifen

vorhandenen Abstände (A) um die seitlichen Zapfen (12) geschlungen werden (Figur 5,

6).

13. Verfahren nach Anspruch 12, dadurch gekennzeichnet, daß in dem Zapfen (12) zur Aufnahme

des ihn umschlingenden Abschnittes des Kunststoffdrahtes (13) Nuten vorgesehen sind.

14. Verfahren nach einem der Ansprüche 11 oder 12, dadurch gekennzeichnet, daß die Schmelztemperatur

des Materials für die Streifen (11) und die Schmelztemperatur zumindest des Oberflächenmaterials

des Kunststoffdrahtes (13) unterschiedlich gewählt werden, wobei letztere höher ist

als jene des Materials für die Streifen (11).

1. A cover for boxe-like or case-like containers (1), the edge of the cover being displaceably

guided in guide grooves (7) of the container (1) - part of these grooves (7) having

a curved course - and the cover being composed of a plurality of lamella-like strips

(11) of the same length whose long sides are adjacent each other, characterized in

that the strips (11) are manufactured from a light-transmitting, preferably transparent,

plastics material and are connected to one another at their two outer edges by means

of plastics wires (13).

2. A cover in accordance with Claim 1, characterized in that the plastics wires (13)

are provided in that region of the two outer edges which is received by the guide

grooves (7) of the container (1).

3. A cover in accordance with Claim 1 or 2, characterized in that the lamella-like strips

(11) carry pins (12) on their narrow sides, these pins lying substantially coaxial

with the longitudinal central axis of the respective strip (11), and the plastics

wires (13) are connected to these pins (12), in particular run through these pins

(Figure 2).

4. A cover in accordance with Claim 3, characterized in that the diameter of the pins

(12) is greater than the thickness of the lamella-like strips (11).

5. A cover in accordance with Claim 1 or 2, characterized in that of the directly adjacent

long sides of neighbouring lamella-like strips, one long side is in the form of a

channel and the other is correspondingly convex.

6. A cover in accordance with Claim 1 or 2, characterized in that the directly adjacent

long sides of neighbouring lamella-like strips (11) have a shoulder-like step (14)

and these steps of neighbouring lamella-like strips cover one another (Fig. 2).

7. A cover in accordance with any one of Claims 1 to 6, characterized in that the strips

manufactured from a light-transmitting, preferably transparent, plastics material

are manufactured in one injection moulding process.

8. A cover in accordance with Claim 1, characterized in that the plastics wire (13) has

a smooth, closed, low-friction surface.

9. A cover in accordance with Claim 1, characterized in that the plastics wire (13) is

rubber-resilient.

10. A process for the manufacture of the cover in accordance with any one of Claims 1

to 8, characterized in that simultaneously, in one working process, a plurality of

strips (11) - arranged at a distance from one another and lying in one plane with

their long sides neighbouring one another - are injection moulded in an injection

mould (15) into which the plastics wires (13) have been inserted before the introduction

of the plastics material; and the inserted plastics wires (13) have a closed smooth

low-friction surface; and after opening of the injection mould and removal therefrom

of the strips (11) - which have been manufactured therein, are at a distance from

one another and are connected at the edge by means of the plastics wires (13) - these

strips are, with tensioned plastics wires (13), displaced so as to be against one

another; and the melting temperature of the material for the strips (11) and the melting

temperature of at least the surface material of the plastics wire (13) are selected

to be different, the latter being higher than that of the material for the strips

(11) (Fig. 4).

11. A process for the manufacture of the cover in accordance with any one of Claims 1

to 8, characterized in that simultaneously, in one working process, a plurality of

strips (11) - arranged at a distance from one another and lying in one plane with

their long sides neighbouring one another - are injection moulded in an injection

mould into which the rubber-resilient plastics wires (13) have been inserted, under

pre-tension, before introduction of the plastics material; and after opening of the

injection mould and removal therefrom of the strips (11) - which have been manufactured

in the latter, are arranged at a distance from one another and are connected at the

edge by means of the prestressed rubber-resilient plastics wires (13) - the plastics

wires (13) are de-tensioned whereby the originally separated long sides of the strips

(11) come into juxtaposition.

12. A process for the manufacture of the cover in accordance with any one of Claims 1

to 8, characterized in that simultaneously, in one working process, a plurality of

strips (11) - arranged at a distance from one another and lying in one plane with

their long sides neighbouring one another - are injection moulded in an injection

mould (15) into which the plastics wires (13) have been inserted before introduction

of the plastics material; and after completion of the injection moulding process and

after opening of the injection mould and after removal therefrom of the strips (11)

- which have been manufactured therein, are arranged at a distance from one another

and are connected at the edge by means of the plastics wires - the plastics wire portions

located between neighbouring strips (11) are wound around the lateral pins (12) so

as to relatively shorten the distances (A) between neighbouring strips (Figures 5,

6).

13. A process in accordance with Claim 12, characterized in that grooves are provided

in the pin (12) to receive the plastics wire (13) portion winding therearound.

14. A process in accordance with any one of Claims 11 or 12, characterized in that the

melting temperature of the material for the strips (11) and the melting temperature

of at least the surface material of the plastics wire (13) are selected to be different,

the latter being higher than that of the material for the strips (11).

1. Fermeture en forme de couvercle pour des récipients (1) similaires à des boîtes ou

des cassettes, dans lesquels la fermeture est guidée en bordure de façon à pouvoir

coulisser dans des gorges de guidage (7) du récipient (1), qui comportent sur un tronçon

un tracé en courbe, tandis que cette fermeture est constituée par une pluralité de

bandes (11) en forme de lamelles de même longueur, s'appliquant les unes contre les

autres par leurs côtés longitudinaux, fermeture en forme de couvercle caractérisée

en ce que les bandes (11) sont fabriquées en matière synthétique laissant passer la

lumière, de préférence ayant la transparence du verre, et qui sont reliées ensemble

par des fils en matière synthétique (13) sur leurs deux bords externes.

2. Fermeture en forme de couvercle selon la revendication 1, caractérisée en ce que les

fils en matière synthétique (13) sont prévus dans la zone des deux bords externes

qui sont saisis par les gorges de guidage (7) du récipient (1).

3. Fermeture en forme de couvercle selon la revendication 1 ou la revendication 2, caractérisée

en ce que les bandes en forme de lamelles (11) portent sur leurs côtés étroits des

tétons (12) qui sont essentiellement co-axiaux à l'axe médian longitudinal de la bande

(11) considérée, et les fils en matière synthétique (13) sont reliés à ces tétons

(12), et passent notamment à travers ces tétons (figure 2).

4. Fermeture en forme de couvercle selon la revendication 3, caractérisée en ce que le

diamètre des tétons (14) est supérieur à l'épaisseur des bandes en forme de lamelles

(11).

5. Fermeture en forme de couvercle selon la revendication 1 ou la revendication 2, caractérisée

en ce que parmi les côtés longitudinaux s'appliquant directement l'un contre l'autre

de bandes voisines en forme de lamelles, l'un des côtés est réalisé sous la forme

d'une nervure creuse, tandis que l'autre côté correspondant est bombé.

6. Fermeture en forme de couvercle selon la revendication 1 ou la revendication 2, caractérisée

en ce que les côtés longitudinaux s'appliquant directement l'un sur l'autre de bandes

(11) voisines en forme de lamelles, comportent un décrochement (14) en forme de gradins

et ce décrochement de bandes voisines en forme de lamelles se recouvre réciproquement

(figure 2).

7. Fermeture en forme de couvercle selon une des revendications 1 à 6, caractérisée en

ce que les bandes fabriquées en matière synthétique laissant passer la lumière et

ayant de préférence la transparence du verre, sont fabriquées selon un procédé de

moulage par injection.

8. Fermeture en forme de couvercle selon la revendication 1, caractérisé en ce que le

fil en matière synthétique (13) a une surface lisse, fermée, avec un faible coefficient

de frottement.

9. Fermeture en forme de couvercle selon la revendication 1, caractérisée en ce que le

fil en matière synthétique (13) a l'élasticité du caoutchouc.

10. Procédé pour la fabrication de la fermeture en forme de couvercle selon une des revendications

1 à 8, procédé caractérisé en ce que simultanément en une seule opération, plusieurs

bandes (11), distancées entre elles, placées dans un plan avec leurs côtés longitudinaux

voisins les uns des autres, sont moulées par injection dans un moule, dans lequel

les fils en matière synthétique (13) ont été mis en place avant l'introduction de

la matière synthétique, et ces fils en matière synthétique (13) ainsi mis en place

ont une surface fermée, lisse, de faible coefficient de frottement, et après l'ouverture

du moule et le démoulage des bandes (11), distancées les unes des autres et reliées

sur leurs bords par des fils en matière synthétique (13) qui y ont été réalisés, ces

bandes sont poussées les unes contre les autres en maintenant les fils de matière

synthétique (13) tendus, et la température de fusion du matériau des bandes (11) est

choisie différente de la température de fusion, tout au moins du matériau superficiel

des fils en matière synthétique (13), cette dernière étant plus élevée que celle du

matériau des bandes (11) (figure 4).

11. Procédé pour la fabrication de la fermeture en forme de couvercle selon une des revendications

1 à 8, procédé caractérisé en ce que simultanément dans une seule opération, plusieurs

bandes (11), distancées les unes des autres, placées dans un plan avec leurs côtés

longitudinaux voisins les uns des autres, sont moulées par injection dans un moule

dans lequel ont été placés sous précontraintes, avant l'introduction de la matière

synthétique, les fils en matière synthétique (13) ayant l'élasticité du caoutchouc,

et après l'ouverture du moule et le démoulage des bandes (11) distancées les unes

des autres et reliées sur leurs bords par les fils (13) précontraints, en matière

synthétique ayant l'élasticité du caoutchouc, les fils en matière synthétique (13)

sont relâchés grâce à quoi les bandes (11) initialement séparées les unes des autres

viennent s'appliquer les unes contre les autres par leurs côtés longitudinaux.

12. Procédé pour la fabrication de la fermeture en forme de couvercle selon une des revendications

1 à 8, procédé caractérisé en ce que simultanément, en une seule opération, plusieurs

bandes (11), distancées les unes des autres, et se trouvant dans un plan avec leurs

côtés longidudinaux voisins les uns des autres, sont moulées par injection dans un

moule (15) dans lequel les fils en matière synthétique (13) ont été mis en place avant

l'introduction de la matière synthétique, et après l'achèvement du processus d'injection

et après l'ouverture du moule et de démoulage des bandes (11), distancées les unes

des autres et reliées sur leurs bords par les fils en matière synthétique (13), qui

y ont été réalisés, les tronçons de fils en matière synthétique se trouvant entre

les bandes (11) voisines sont enroulés autour des tétons latéraux (12) pour raccourcir

les intervalles (A) existants entre les bandes voisines (figures 5, 6).

13. Procédé selon la revendication 12, caractérisé en ce que des gorges sont prévues sur

le téton (12) pour recevoir le tronçon du fil en matière synthétique (13) qui l'entoure.

14. Procédé selon une des revendications 11 ou 12, caractérisé en ce que la température

de fusion du matériau pour les bandes (11) est choisie différente de la température

de fusion, tout au moins du matériau superficiel du fil en matière synthétique (13),

cette dernière étant plus élevée que celle du matériau pour les bandes (11).