|

(11) | EP 0 375 473 B1 |

| (12) | FASCICULE DE BREVET EUROPEEN |

|

|

| (54) |

Procédé de fabrication d'un matériau composite à matrice métallique, et matériau obtenu par ce procédé Verfahren zur Herstellung von Verbundwerkstoff mit Metallmatrix und so hergestellter Verbundwerkstoff Process for the manufacture of a metal matrix material, and the material obtained by this process |

|

|

|||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

| Il est rappelé que: Dans un délai de neuf mois à compter de la date de publication de la mention de la délivrance de brevet européen, toute personne peut faire opposition au brevet européen délivré, auprès de l'Office européen des brevets. L'opposition doit être formée par écrit et motivée. Elle n'est réputée formée qu'après paiement de la taxe d'opposition. (Art. 99(1) Convention sur le brevet européen). |

[0001] La présente invention a essentiellement pour objet un procédé de fabrication d'un matériau composite à matrice métallique à base d'aluminium renforcée par des fibres de céramique.

[0003] On connaît déjà des matériaux composites se composant d'une part, d'un matériau de renfort à base de fibres céramiques telles que par exemple des fibres d'alumine ou d'alumine-silice, qui sont enchevêtrées à la manière d'un feutre dont la cohésion est assurée par un liant minéral, tel que par exemple un liant de silice, et d'autre part d'une matrice à base d'aluminium et constituée de préférence par un alliage d'aluminium-silicium.

[0004] Pour fabriquer le matériau composite, on imprègne sous haute pression, par exemple à l'aide d'une presse hydraulique, le matériau de renfort par l'alliage d'aluminium-silicium précité à l'état liquide.

[0005] Les matériaux composites du type ci-dessus sont notamment utiles dans l'industrie automobile, par exemple au niveau du groupe moto-propulseur des véhicules (bielles, pistons et culasse), dans lequel il est évidemment avantageux d'utiliser des pièces de masse réduite et présentant de bonnes caractéristiques statiques et dynamiques à température ambiante, et aux températures de fonctionnement, une bonne tenue à la fatigue thermique.

[0006] On sait également que les caractéristiques mécaniques, en particulier la limite de rupture et la limite de fatigue en flexion rotative, des matériaux composites ci-dessus à matrice en alliage d'aluminium-silicium et à renfort d'alumine-silice, sont dépendantes de la teneur en magnésium de l'alliage d'aluminium-silicium.

[0007] Plus précisément, on sait que, si l'on se reporte par exemple au document EP A 0204319, les meilleures caractéristiques mécaniques sont obtenues pour une teneur en magnésium comprise entre environ 0,5 % et 4 %.

[0008] Dès lors, pour une teneur en magnésium dans l'alliage en deçà de 0,5 % et au-delà de 4 %, les caractéristiques mécaniques de l'alliage d'aluminium-silicium ne sont pas satisfaisantes mais il n'a pas encore été proposé un procédé pour optimiser la teneur en magnésium de l'alliage afin d'optimiser les caractéristiques mécaniques du matériau composite, et en particulier la limite de rupture et la limite de fatigue en flexion rotative, à différentes températures.

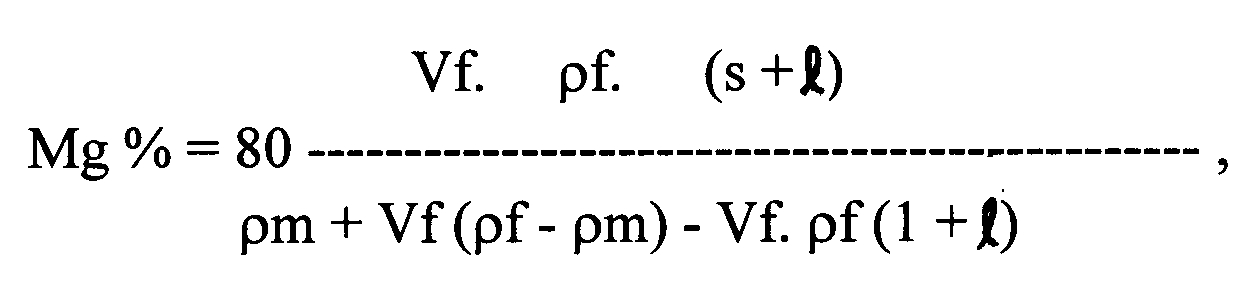

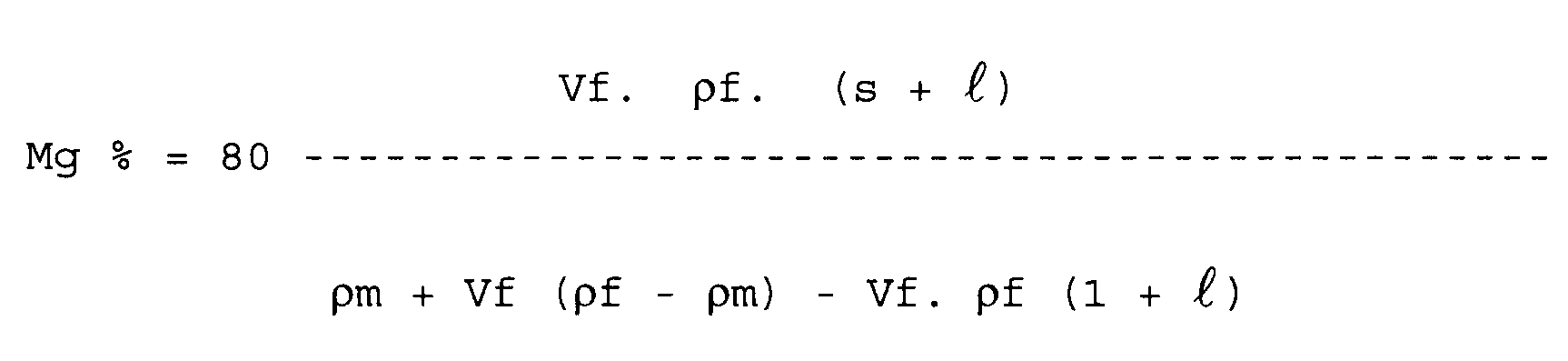

[0010] A cet effet, l'invention a pour objet un procédé de fabrication d'un matériau composite à matrice métallique, constitué par un renfort à base de fibres d'alumine ou d'alumine-silice formant un feutre dont la cohésion est assurée par un liant de silice, ledit renfort étant imprégné sous haute pression par un alliage d'aluminium-silicium liquide comportant du magnésium, caractérisé en ce que ledit alliage comporte une teneur en magnésium définie notamment en fonction de la teneur initiale en silice du renfort, pour obtenir une réduction totale de la silice sans la formation d'un composé résiduel de magnésium-silicium au niveau de l'interface matrice-renfort, ladite teneur en magnésium étant donnée par la relation suivante :

dans laquelle :

Mg % est la teneur massique en magnésium ;

Vf est le renforcement volumique du composite (volume de fibres/volume du composite) ;

ρf est la masse volumique des fibres ;

s est la teneur massique en silice des fibres ;

ℓ est la teneur massique en liant du feutre de fibres ;

et

ρm est la masse volumique de la matrice,

et en ce que ledit alliage contient éventuellement du cuivre.

[0011] Suivant encore une autre caractéristique, le procédé de l'invention consiste à rendre l'erreur par excès affectant, dans la formule précitée, la teneur en magnésium de l'alliage donnée par cette formule, inférieure au seuil d'apparition du composé Mg²Si au niveau de l'interface matrice-renfort.

[0012] On précisera encore ici que l'imprégnation du renfort par l'alliage est effectuée à des vitesses d'imprégnation comprises entre 5 et 50 mm s⁻¹ et avec des pressions d'imprégnation comprises entre 30 et 150 MPa.

[0013] Selon encore une autre caractéristique du procédé de l'invention, la matériau composite, après imprégnation, subit un traitement thermique comprenant une mise en solution, une trempe et un revenu.

[0014] L'alliage utilisé pour fabriquer le matériau composite est, suivant un mode de réalisation préféré, un alliage à base d'aluminium contenant de 5 à 12 % de silicium et de 3 à 5 % de cuivre.

[0015] L'invention vise également un matériau composite obtenu par le procédé répondant à l'une et/ou l'autre des caractéristiques ci-dessus, ce matériau composite présentant des caractéristiques mécaniques optimales pour une utilisation dans l'industrie automobile par exemple.

[0016] Mais d'autres avantages et caractéristiques de l'invention apparaîtront mieux dans la description détaillée qui suit.

[0017] Si l'on effectue des essais sur des matériaux composites à matrice métallique, on constate que ceux présentant des caractéristiques mécaniques optimales sont ceux où l'on maîtrise avec précision les liaisons physico-chimiques au niveau de l'interface renfort-matrice, cette maîtrise dépendant essentiellement de la teneur en magnésium dans la matrice et également du traitement thermique que subissent les matériaux composites en question.

[0019] La teneur en magnésium résiduel dans la matrice doit être nulle, de façon à empêcher toute évolution de l'interface, lorsque le matériau est soumis à des températures élevées.

[0020] La teneur en magnésium de l'alliage aluminium-silicium doit être limitée de façon à empêcher la dégradation de l'alumine des fibres de renfort.

[0021] Enfin, la teneur en magnésium de l'alliage doit être optimisée, de façon à maîtriser la degré des liaisons d'interface.

[0022] Dès lors, comme on le comprend, il importe de déterminer avec précision la teneur en magnésium dans l'alliage qui permet la réduction maximum de la silice du renfort (liant minéral, surface des fibres ) et la formation de spinelles aux interfaces fibres-matrices.

[0023] Il apparaît que dans la fabrication des matériaux composites concernés, les trois réactions chimiques suivantes sont mises en cause :

Mg + SiO₂ → Mg + SiO₂ (1)

2Mg + SiO₂ → 2 Mg O + Si (2)

4Mg + SiO₂ → Mg₂ Si + 2Mg O (3)

L'étape (1) sans réaction d'oxydo-réduction, ne permet pas une liaison d'interface.

[0024] L'étape (3) montre qu'il y a formation à l'interface de Mg₂Si qui fragilise considérablement le matériau.

[0025] Par contre, l'étape (2) est à prendre en considération et selon l'invention, la teneur en magnésium dans l'alliage permettant la réduction total de la silice sans la formation d'un composé résiduel de Mg₂Si au niveau de l'interface, est donnée par la formule suivante :

dans laquelle :

Mg % est la teneur massique en magnésium ;

Vf est le renforcement volumique du composite (volume de fibres/volume du composite) ;

ρf est la masse volumique des fibres ;

s est la teneur massique en silice des fibres ;

ℓ est la teneur massique en liant du feutre de fibres ;

et

ρm est la masse volumique de la matrice.

[0026] On comprend donc que cette relation, qui peut être considérée comme exprimant la valeur approchée par excès de la teneur en magnésium dans l'alliage, tient notamment compte de la teneur initiale en silice du liant et des fibres du matériau de renfort.

[0027] Si l'on applique la relation ci-dessus avec les valeurs suivantes :

- Alliage d'aluminium : ρm≃ 2,9 g cm⁻³ ;

- 20 % de renfort d'Al₂O₃ δ (ρf = 3,3 g cm⁻³ ) ;

On obtient une teneur en magnésium Mg % sensiblement égale à 1,80.

[0028] Il a été constaté que le matériau composite avec la teneur en magnésium ci-dessus présente des caractéristiques mécaniques optimales.

[0029] Mais on décrira ci-après en détail la composition d'un alliage d'aluminium-silicium pour matériaux composites selon cette invention.

[0030] Cet alliage est un alliage à base d'aluminium dont la teneur en silicium peut être comprise entre 5 % et 12 %, et de préférence égale à 5 % de façon à réaliser un bon alliage de fonderie. Cet alliage comporte en outre une teneur en cuivre comprise entre 3 et 5 %, ce qui améliore les propriétés mécaniques en température de la matrice.

[0031] Enfin, la teneur en magnésium est calculée selon la relation ci-dessus établie en fonction du renfort de fibres et du liant minéral utilisé.

[0032] Comme cela a été décrit précédemment, un matériau composite selon cette invention est fabriqué par imprégnation sous haute pression du renfort de fibres par l'alliage d'aluminium-silicium.

[0033] Selon un mode de réalisation préféré, l'imprégnation est effectuée à une vitesse réduite, constante et contrôlée pouvant être comprise entre 5 et 50 mm s⁻¹, tandis que la solidification est effectuée sous une haute pression pouvant être comprise entre 30 et 150 MPa.

[0034] D'une manière typique, la première phase de l'imprégnation peut être effectuée à une vitesse comprise entre 10 et 20 mm s⁻¹ et la seconde phase à une pression comprise entre 100 et 150 MPa.

[0035] Après l'imprégnation, le matériau composite obtenu peut subir un traitement thermique comprenant avantageusement les phases suivantes :

- Mise en solution destinée à l'homogénéisation de la teneur en cuivre dans la matrice, et à la migration du magnésium vers la fibre pour créer l'étape matérialisée par la réaction (2) donnée ci-dessus ;

- trempe, et

- revenu pour bénéficier du durcissement structural de la matrice lié à la présence du cuivre.

[0036] On a donc réalisé suivant l'invention un matériau composite à matrice métallique présentant d'excellentes caractéristiques mécaniques, notamment en température, par le fait que l'on peut déterminer pour l'alliage contenu dans ce matériau une teneur en magnésium permettant une réduction totale de la silice et une absence totale d'un composé résiduel de magnésium-silicium au niveau de l'interface matrice-renfort.

1. Procédé de fabrication d'un matériau composite à matrice métallique, constitué par

un renfort à base de fibres d'alumine ou d'alumine-silice formant un feutre dont la

cohésion est assurée par un liant de silice, ledit renfort étant imprégné sous haute

pression par un alliage d'aluminium-silicium à l'état liquide comportant du magnésium,

caractérisé en ce que ledit alliage comporte une teneur en magnésium définie notamment

en fonction de la teneur initiale en silice du renfort, pour obtenir une réduction

totale de la silice sans la formation d'un composé résiduel de magnésium-silicium

au niveau de l'interface matrice-renfort, ladite teneur en magnésium étant donnée

par la relation suivante :

dans laquelle :

Mg % est la teneur massique en magnésium ;

Vf est le renforcement volumique du composite (volume de fibres/volume du composite) ;

ρf est la masse volumique des fibres ;

s est la teneur massique en silice des fibres ;

ℓ est la teneur massique en liant du feutre de fibres ;

et

ρm est la masse volumique de la matrice,

et en ce que ledit alliage contient éventuellement du cuivre.

dans laquelle :

Mg % est la teneur massique en magnésium ;

Vf est le renforcement volumique du composite (volume de fibres/volume du composite) ;

ρf est la masse volumique des fibres ;

s est la teneur massique en silice des fibres ;

ℓ est la teneur massique en liant du feutre de fibres ;

et

ρm est la masse volumique de la matrice,

et en ce que ledit alliage contient éventuellement du cuivre.

2. Procédé selon la revendication 1, caractérisé en ce qu'il consiste à rendre l'erreur

par excès affectant, dans la formule précitée, la teneur en magnésium de l'alliage

donnée par cette formule, inférieure au seuil d'apparition du composé Mg²Si au niveau

de l'interface matrice-renfort.

3. Procédé selon la revendication 1 ou 2, caractérisé en ce que l'imprégnation du renfort

par l'alliage est effectuée à des vitesses d'imprégnation comprises entre 5 et 50

mm s⁻¹ et avec des pressions d'imprégnation comprises entre 30 et 150 MPa.

4. Procédé suivant l'une des revendications précédentes, caractérisé en ce que le matériau

composite subit un traitement thermique comprenant une mise en solution, une trempe

et un revenu.

5. Procédé selon l'une des revendications 1 à 3, caractérisé en ce que l'alliage précité

est un alliage à base d'aluminium contenant de 5 à 12% de silicium et de 3 à 5% de

cuivre.

1. Method of manufacture of a composite material with a metallic matrix constituted by

a reinforcement based upon alumina or alumina-silica fibres forming a felt the cohesion

of which is provided by a silica binder, the said reinforcement being impregnated

under a high pressure with an aluminum-silicon alloy in the liquid state comprising

magnesium, characterized in that the said alloy comprises a magnesium content defined

in particular as a function of the initial silica content of the reinforcement to

obtain a total reduction of the silica without the formation of a residual compound

of magnesium-silicon at the matrix-reinforcement interface, the said magnesium content

being given by the following relationship :

in which :

Mg% is the magnesium mass content ;

Vf is the volumic reinforcement of the composite (volume of fibres/volume of the composite) ;

ρf is the volumic mass of the fibres ;

s is the silica mass content of the fibres ;

ℓ is the binder mass content of the fibre felt ;

and

ρm is the volumic mass of the matrix,

and in that the said alloy possible contains copper.

in which :

Mg% is the magnesium mass content ;

Vf is the volumic reinforcement of the composite (volume of fibres/volume of the composite) ;

ρf is the volumic mass of the fibres ;

s is the silica mass content of the fibres ;

ℓ is the binder mass content of the fibre felt ;

and

ρm is the volumic mass of the matrix,

and in that the said alloy possible contains copper.

2. Method according to claim 1, characterized in that it consists in making the error

by excess affecting in the aforesaid formula the magnesium content of the alloy given

by this formula, lower than the threshold of appearance of the Mg₂Si compound at the

matrix-reinforcement interface.

3. Method according to claim 1 or 2, characterized in that the impregnation of the reinforcement

with the alloy is effected with impregnation speeds comprised between 5 and 50 mm.s⁻¹

and with impregnation pressures comprised between 30 and 150 MPa.

4. Method according to one of the foregoing claims, characterized in that the composite

material undergoes a thermal treatment comprising a putting in solution, a quenching

and a tempering.

5. Method according to one of claims 1 to 3, characterized in that the aforesaid alloy

is an aluminum-based alloy containing from 5 to 12% of silicon and from 3 to 5% of

copper.

1. Verfahren zur Herstellung eines Verbundstoffes mit einer metallischen Matrize, der

durch eine Verstärkung auf Basis von Aluminiumoxid oder Aluminiumoxid-Siliziumdioxidfasern

gebildet wird, die einen Filz, dessen Zusammenhalt durch ein Siliziumdioxidbindemittel

gewährleistet wird, bilden, wobei die besagte Verstärkung mit einer Magnesium aufweisenden

Aluminium-Silizium Legierung im flüssigen Zustand unter hohem Druck getränkt ist,

dadurch gekennzeichnet, dass die besagte Legierung einen insbesondere in Abhängigkeit

des ursprünglichen Siliziumdioxidgehaltes der Verstärkung bestimmten Magnesiumgehalt

aufweist, um eine Gesamtreduktion des Siliziumdioxids ohne Bildung einer Restverbindung

aus Magnesium-Silizium im Bereich der Grenzfläche zwischen Matrize und Verstärkung

zu erzielen, wobei der besagte Magnesiumgehalt durch die folgende Beziehung gegeben

wird :

in welcher :

Mg % das Magnesiummassengehalt ist;

Vf die Volumenverstärkung (Volumen der Fasern/Volumen des Verbundstoffes) des Verbundstoffes ist;

ρf die Volumenmasse der Fasern ist;

s der Siliziumdioxidmassengehalt der Fasern ist;

ℓ der Bindemittelmassengehalt des Filzes aus Fasern ist;

und

ρm die Volumenmasse der Matrize ist,

und dass die besagte Legierung gegebenenfalls Kupfer enthält.

in welcher :

Mg % das Magnesiummassengehalt ist;

Vf die Volumenverstärkung (Volumen der Fasern/Volumen des Verbundstoffes) des Verbundstoffes ist;

ρf die Volumenmasse der Fasern ist;

s der Siliziumdioxidmassengehalt der Fasern ist;

ℓ der Bindemittelmassengehalt des Filzes aus Fasern ist;

und

ρm die Volumenmasse der Matrize ist,

und dass die besagte Legierung gegebenenfalls Kupfer enthält.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass es darin besteht, in der vorgenannten

Formel, den mit dem überschüssigen Fehler behafteten durch diese Formel gegebenen

Magnesiumgehalt der Legierung kleiner als die Schwelle der Erscheinung der Mg₂Si-Verbindung

im Bereich der Grenzfläche zwischen Matrize und Verstärkung zu machen.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Tränken der Verstärkung

mit der Legierung bei zwischen 5 und 50 mm.s⁻¹ liegenden Tränkungsgeschwindigkeiten

und mit zwischen 30 und 150 MPa liegenden Tränkungsdrücken durchgeführt wird.

4. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der

Verbundstoff einer ein Inlösungbringen, eine Abschreckhärtung und ein Anlassen aufweisenden

Wärmebehandlung unterworfen wird.

5. Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, das die vorgenannte

Legierung eine von 5 bis 12 % Silizium und von 3 bis 5 % Kupfer enthaltende Legierung

auf Basis von Aluminium ist.