|

(11) | EP 0 438 971 B1 |

| (12) | EUROPÄISCHE PATENTSCHRIFT |

|

|

| (54) |

Beschichtetes metallisches Substrat Coated metallic substrate Substrat métallique revêtu |

|

|

|||||||||||||||||||||||||||||||

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft ein beschichtetes metallisches Substrat gemäss Oberbegriff von Anspruch 1 sowie - gemäss Anspruch 6 - ein Verfahren zum Herstellen eines derartigen beschichteten Substrats.

[0002] Aus der JP-A-61-253 357 ist ein Verfahren bekannt, bei dem ein Substrat aus Stahl mit Metallen wie Cu, Ni, Co, Cr, Ti oder Mo oder deren Legierungen thermisch beschichtet wird. Mit einer Laserbehandlung wird die Haftung der Beschichtung verbessert, wobei sich allerdings eine verringerte Härte ergibt. Zur Verbesserung der Härte wird eine thermische Nachbehandlung durchgeführt, indem das beschichtete Substrat auf eine Temperatur im Bereich von 200 - 700°C aufgewärmt und anschliessend mit Luft wieder abgekühlt wird.

[0003] Aufgabe der Erfindung ist, eine Schutzschicht für ein metallisches Substrat zu schaffen und herzustellen, die eine hohe Härte von mindestens 800 HV0.1 aufweist. Diese Aufgabe wird durch die kennzeichnenden Merkmale der Ansprüche 1 bzw. 6 gelöst.

[0004] Die Schutzwirkung wird erreicht durch die Ausbildung einer Sigma-Phase, deren Anteil mindestens 5 Vol.-% beträgt, um die geforderte Mindesthärte zu erreichen, und durch ihren hohen Chrom (oder Chrom und Molybdän) -Gehalt. Die Sigma-Phase enthält circa 55 % Eisen und 45% Chrom; sie zeichnet sich durch hohe Härte und sehr geringe plastische Verformbarkeit aus. Neben der Sigma-Phase können - nach geeigneten Wärmebehandlungen - auch andere Phasen, wie Chi, Alpha-prime und Gamma-prime und Ausscheidungen, wie Karbide und Nitride, zu der erhöhten Härte beitragen.

[0005] Unter Wahrung des vorgeschriebenen Minimalanteils an Eisen können andere Elemente das Eisen teilweise ersetzen, um bestimmte Wirkungen zu erreichen. So bewirkt beispielsweise eine Zugabe von Kohlenstoff eine Erhöhung der Umwandlungsgeschwindigkeit, d.h. der Bildung der Sigma-Phase; andere Elemente, wie Silizium, Niob und Titan fördern die Ausbildung der Sigma-Phase ebenfalls, insbesondere bei relativ niedrigem Chrom-Gehalt.

[0006] Soll die maximale Mindesthärte der Schutzschicht, die aus einer oder mehreren Lagen bestehen kann, erhöht werden, so erhöht man den Anteil der Sigma-Phase an den Gefügen; diese kann mit Vorteil beispielsweise mindestens 50 Vol.-% betragen.

[0007] Eine gute Haftung der Schutzschicht, die zweckmässigerweise Schichtdicken zwischen 0,1 und 3 mm aufweisen kann, wird erreicht, wenn Schicht und Substrat metallurgisch verbunden sind. Als Substrat eigenen sich alle Metalle mit ausreichend hohem Schmelzpunkt; bevorzugt werden als Subtrate Eisen-Basislegierungen verwendet.

[0008] Für die Herstellung der Schutzschicht hat es sich besonders bewährt, wenn das Schichtmaterial als Pulver durch eine Düse in das Schmelzbad eingeblasen wird, wobei das Schichtmaterial gleichzeitig umgeschmolzen und mit dem Substrat metallurgisch verbunden wird; selbstverständlich kann das Schichtmaterial dabei auch als Stange oder Draht zugeführt werden.

[0009] Es ist weiterhin auch möglich, das Substrat mit dem Schichtmaterial vorzubeschichten und anschliessend beide Materialien durch Umschmelzen metallurgisch miteinander zu verbinden. Die Vorbeschichtung erfolgt dabei vorteilhafterweise galvanisch oder durch ein thermisches Spritzverfahren, wie beispielsweise durch Vakuum-Plasmaspritzen CVD oder PVD. Schliesslich ist es noch möglich, die Oberfläche des Substrates einfach mit dem Schichtmaterial in Form von Pulver, Draht, dünnen Streifen oder Plättchen zu "belegen", wobei der Belag dann gemeinsam mit der Substrat-Oberfläche aufgeschmolzen wird.

[0010] Bei der Zuführung des Schichtmaterials als Pulver, Draht oder Stange kann das Auf- und Umschmelzen beispielsweise mit einem Laserstrahl oder einem Lichtbogen durchgeführt werden. Bei vorbeschichteten Substraten ist es zusätzlich auch möglich, als Energiequelle für das Schmelzen einen Elektronenstrahl zu benutzen. Weiterhin kann das Substrat gegebenenfalls vor der Vorbeschichtung und/oder vor dem Schmelzverfahren vorgewärmt werden.

[0011] Schliesslich ist es vorteilhaft, wenn die Wärmebehandlung zur Ausbildung der Sigma-Phase bei etwa 700° C während mindestens sechs Stunden durchgeführt wird.

[0013] Zu beschichten ist ein Substrat aus Kohlenstoff-Stahl St 37 mit einer 0,15 bis 0,2 mm dicken Schicht, die neben Eisen etwa 45 % Chrom enthält.

[0014] Die zu beschichtende Oberfläche des Substrates wird zunächst entfettet und galvanisch mit einem etwa 80 µm dicken Belag aus reinem Chrom versehen. Um in der späteren Schutzschicht Gaseinschlüsse zu vermeiden, wird das galvanisch verchromte Substrat anschliessend einer Wärmebehandlung in Luft bei etwa 200° C für 4 bis 6 Stunden unterworfen.

[0015] Die Herstellung der Schutzschicht erfolgt durch Umschmelzen der verchromten Oberfläche mit Hilfe eines Laserstrahls. Ein Laserstrahl mit einer Leistung von 1500 W und einem Strahldurchmesser auf der umzuschmelzenden Oberfläche von 1,23 mm - was eine Leistungsdichte von 1260 W/mm² ergibt - wird unter einer Helium-Schutzgasatmosphäre mit je einer seitlichen Versetzung von 0,2 mm pro Zeile zeilenweise in drei Durchgängen über die umzuschmelzende Oberfläche des verchromten Substrates geführt, wobei die Vorschubgeschwindigkeiten 1900, 1500 und 1000 mm/min betragen; daraus lassen sich Einwirkzeiten von 31, 39 und 58 ms errechnen, was bei der Gesamtmasse des verwendeten Substrates und dessen Wärmeleitfähigkeit in diesem Fall eine Abkühlgeschwindigkeit von mindestens 2000 K/sec ergibt.

[0016] Das mehrfache Aufschmelzen dient dazu, die durch das Umschmelzen mit dem Substrat metallurgisch verbundene Schutzschicht, die nach dem Umschmelzen die geforderte Zusammensetzung von etwa 45 % Chrom und 55 % Eisen neben geringen Anteilen von Kohlenstoff, Silizium, Mangan und anderen Spurenelementen aus dem Stahl St37 aufweist, zu homogenisieren. Nach der Laserbehandlung hat die Schicht als Zwischenprodukt eine Härte von HV0.1 240-260 und ihr Gefüge enthält keine Sigma-Phase.

[0017] Eine teilweise Umwandlung des Gefüges in eine Sigma-Phase wird durch eine anschliessende Wärmebehandlung, die bei etwa 700° C in einem Ofen in Luft für etwa 12 Stunden durchgeführt wird, erreicht, wobei weder die Aufheizgeschwindigkeit noch die Abkühlgeschwindigkeit kritische Parameter sind; es ist lediglich darauf zu achten, dass die notwendige Haltezeit bei Behandlungstemperatur eingehalten wird.

[0018] In metallurgischen Untersuchungen ist bei der so behandelten Schutzschicht ein Anteil von mehr als 80 Vol.-% an Sigma-Phase ermittelt worden; die Härte der Schicht beträgt HV0.1 1200-1400.

[0019] Die Schutzschicht hat sich als besonders widerstandsfähig gegen Korrosion erwiesen, was belegt wird durch Korrosionsprüfungen in 5% NaCl, wobei die Beständigkeit gegen lokale Korrosionsformen (Lochfrass oder Spaltkorrosion) nach der Wärmebehandlung besser ist als bei austenitischem rostfreien Stahl DIN 1.4435 (X2 CrNiMo 18 12. AISI 316L); die ermittelten kritischen Lochfrasstemperaturen waren für eine Fe-44%Cr wärmebehandelte, laserumgeschmolzene Schutzschicht auf St 37 bzw. für einen 1.4435 rostfreien Stahl 16 bzw. 11,5° C.

1. Beschichtetes metallisches Substrat mit einer Schicht zum Schutz insbesondere gegen

Korrosion, Erosion und/oder Verschleiss,

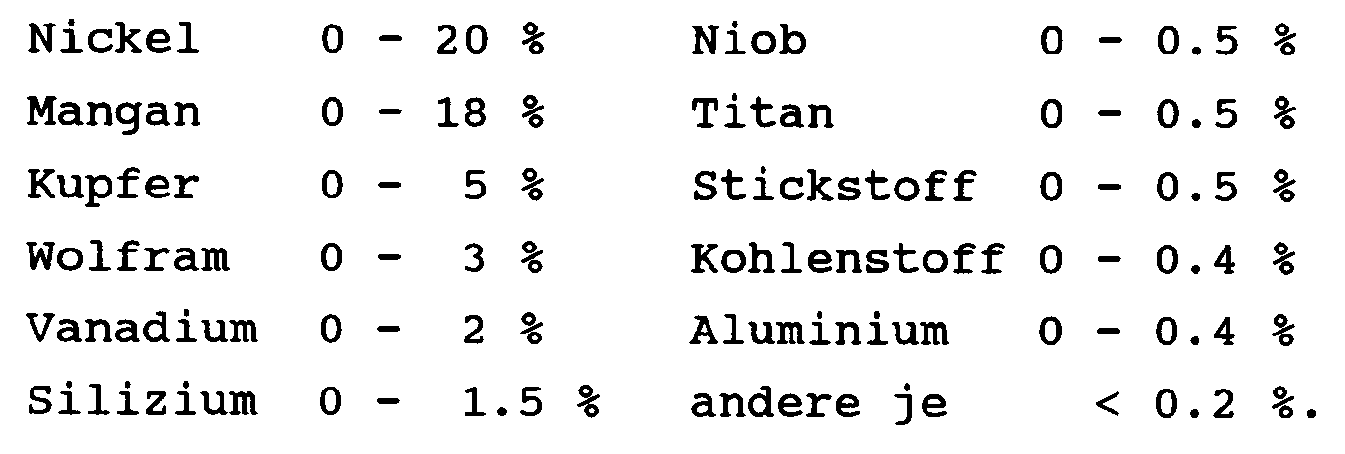

dadurch gekennzeichnet, dass die Schutzschicht aufgrund einer Ausbildung von Phasen hoher Härte, hauptsächlich einer Sigma-Phase, eine Mindesthärte von 800 HV0.1 aufweist und dass sie aus den folgenden Elementen zusammengesetzt ist (in Masse-%):

35 - 50 % Chrom (Cr) + Molybdän (Mo), mit einem Mo-Anteil von 0 - 10 %, mindestens 25 % Eisen (Fe), Rest Fe und/oder mindestens eines der nachstehenden Elemente:

dadurch gekennzeichnet, dass die Schutzschicht aufgrund einer Ausbildung von Phasen hoher Härte, hauptsächlich einer Sigma-Phase, eine Mindesthärte von 800 HV0.1 aufweist und dass sie aus den folgenden Elementen zusammengesetzt ist (in Masse-%):

35 - 50 % Chrom (Cr) + Molybdän (Mo), mit einem Mo-Anteil von 0 - 10 %, mindestens 25 % Eisen (Fe), Rest Fe und/oder mindestens eines der nachstehenden Elemente:

2. Beschichtetes Substrat nach Anspruch 1, dadurch gekennzeichnet, dass die Dicke der

Schutzschicht 0.1 bis 3 mm beträgt.

3. Beschichtetes Substrat nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass mindestens

5 Vol% der Schutzschicht als Sigma-Phase vorliegt.

4. Beschichtetes Substrat nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass

der Anteil der Sigma-Phase mindestens 50 Vol.% beträgt.

5. Beschichtetes Substrat nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass

die Schicht und das Substrat metallurgisch miteinander verbunden sind.

6. Verfahren zur Herstellung eines beschichteten Substrats nach einem der Ansprüche 1

bis 5, bei welchem Verfahren das Schichtmaterial zusammen mit der zu beschichtenden

Oberfläche des Substrats mit Hilfe eines thermischen Schmelzverfahrens aufgeschmolzen

und anschliessend nach einer Abkühlung bei mindestens 500°C wärmebehandelt wird, dadurch

gekennzeichnet, dass nach dem Aufschmelzen mit einer Mindestabkühlgeschwindigkeit

von 100 K/sec auf mindestens 500°C abgekühlt wird, wobei eine metallurgisch gebundene

Schutzschicht mit einer Härte kleiner als 500 HV0.1 erzeugt wird, und dass diese Schutzschicht

anschliessend bei einer Temperatur von maximal 950°C solange wärmebehandelt wird,

dass die Härte mindestens 800 HV0.1 beträgt.

7. Verfahren nach Anspruch 6, dadurch gekennzeichnet, dass das Schichtmaterial als Pulver

durch eine Düse in das Schmelzbad eingeblasen wird, wobei das Schichtmaterial gleichzeitg

umgeschmolzen und mit dem Substrat metallurgisch verbunden wird.

8. Verfahren nach Anspruch 6, dadurch gekennzeichnet, dass das Substrat mit dem Schichtmaterial

vorbeschichtet und anschliessend beide Materialien durch Umschmelzen metallurgisch

miteinander verbunden werden.

9. Verfahren nach einem der Ansprüche 6 bis 8, dadurch gekennzeichnet, dass das Auf-

oder Umschmelzen mit einem Laserstrahl, einem Elektronenstrahl oder einem Lichtbogen

durchgeführt wird.

10. Verfahren nach Anspruch 8 oder 9, dadurch gekennzeichnet, dass das Substrat vor der

Vorbeschichtung vorgewärmt wird.

11. Verfahren nach einem der Ansprüche 8 bis 10, dadurch gekennzeichnet, dass das Substrat

galvanisch oder durch ein thermisches Spritzverfahren vorbeschichtet wird.

12. Verfahren nach einem der Ansprüche 6 bis 11, dadurch gekennzeichnet, dass die Wärmebehandlung

bei einer Temperatur von 700 ± 25°C durchgeführt wird, die mindestens 6 Stunden gehalten

wird.

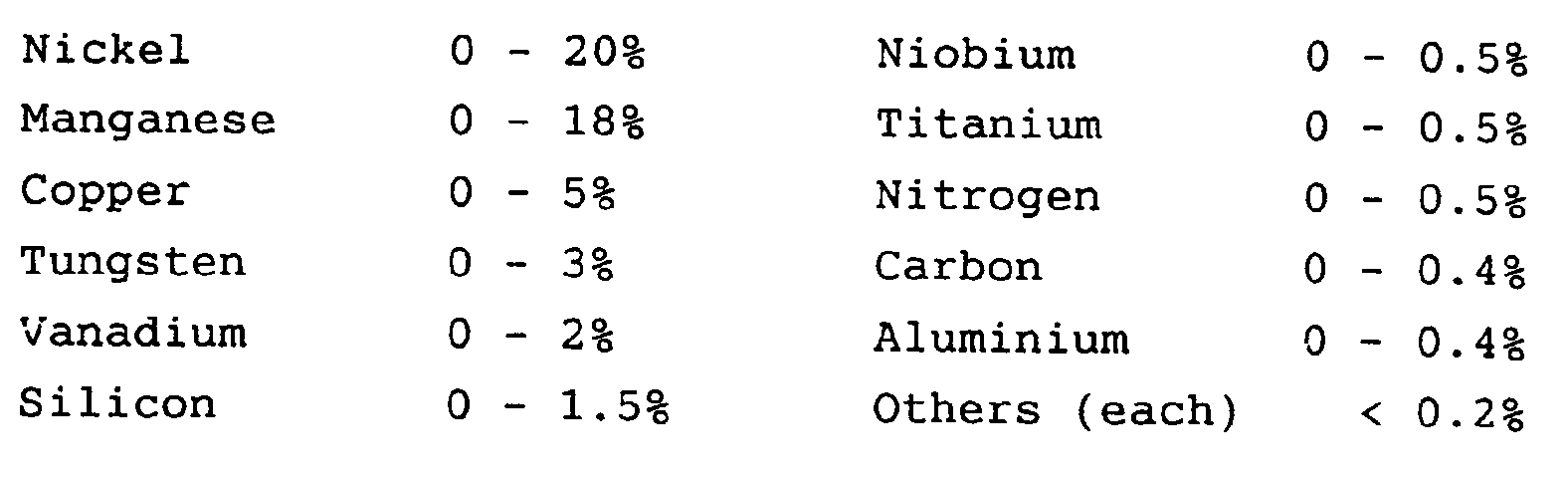

1. A coated metal substrate having a coating for protection more particularly against

corrosion, erosion and/or wear, characterised in that the protective coating has a

minimum hardness of 800 HVO.1 as a result of the formation of very hard phases, mainly

a sigma phase, and that it is composed of the following elements (in mass-%):

35 - 50% chromium (Cr) + molybdenum (Mo), with an Mo content of 0 - 10%, at least 25% iron (Fe) remainder Fe and/or at least one of the following elements:

35 - 50% chromium (Cr) + molybdenum (Mo), with an Mo content of 0 - 10%, at least 25% iron (Fe) remainder Fe and/or at least one of the following elements:

2. A coated substrate according to claim 1 or 2, characterised in that thickness of the

protective layer is 0.1 to 3 mm.

3. A coated substrate according to claim 1 or 2, characterised in that at least 5% by

volume of the layer is present in the form of a sigma phase.

4. A coated substrate according to any of claims 1 to 3, characterised in that the proportion

of sigma phase is at least 50% by volume.

5. A coated substrate according to any of claims 1 to 4, characterised in that the layer

and the substrate are metallurgically bonded to one another.

6. A method of producing a coated substrate according to any one of claims 1 to 5, in

which method the coating material together with the substrate surface for coating

is melted by means of a thermal melting process and then heat-treated after cooling

to at least a temperature of 500°C, characterised in that after melting cooling is

carried out at a minimum cooling rate of 100 K/sec to at least 500°C, a metallurgically

bonded protective layer being produced having a hardness less than 500 HVO.1, and

the protective layer is then heat-treated at a temperature of 950°C maximum until

the hardness is at least 800 HVO.1.

7. A method according to claim 6, characterised in that the layer material is blown in

the form of a powder through a nozzle into the melt, the layer material being simultaneously

melted and metallurgically bonded to the substrate.

8. A method according to claim 6, characterised in that the substrate is precoated with

the layer material and subsequently the two materials are metallurgically bonded to

one another by melting.

9. A method according to any of claims 6 to 8, characterised in that fusion or melting

is brought about by a laser beam or an electron beam or an arc.

10. A method according to claim 8 or 9, characterised in that the substrate is preheated

before precoating.

11. A method according to any of claims 8 to 10, characterised in that the substrate is

precoated galvanically or by a thermal spray process.

12. A method according to any of claims 6 to 11, characterised in that the heat treatment

is carried out at a temperature of 700 ± 25°C, kept up for at least 6 hours.

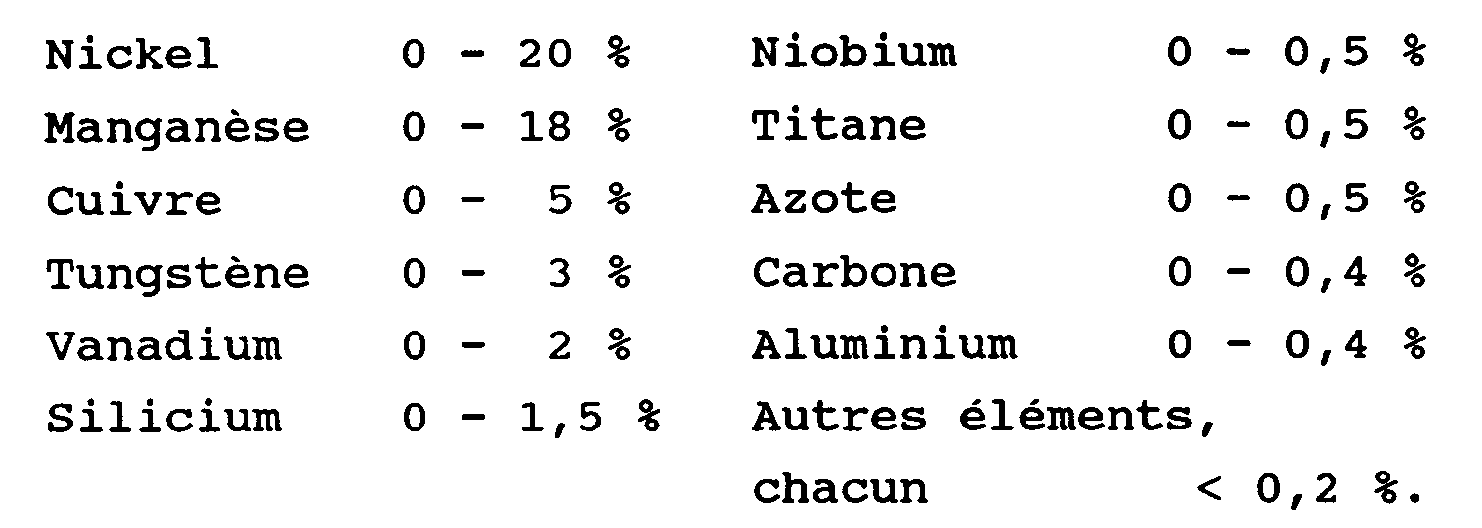

1. Substrat métallique revêtu d'une couche de protection, notamment contre la corrosion,

l'érosion et/ou l'usure, caractérisé en ce que la couche protectrice présente, du

fait de la formation de phases de grande dureté, principalement une phase sigma, une

dureté minimale de 800 HVO.1 et en ce qu'elle est composée des éléments suivants (en

% en masse) :

35-50 % de chrome (Cr) + molybdène (Mo), avec une proportion de Mo de 0 à 10 %, au moins 25 % de fer (Fe), le reste étant constitué de fer et/ou d'au moins l'un des éléments suivants :

35-50 % de chrome (Cr) + molybdène (Mo), avec une proportion de Mo de 0 à 10 %, au moins 25 % de fer (Fe), le reste étant constitué de fer et/ou d'au moins l'un des éléments suivants :

2. Substrat revêtu suivant la revendication 1, caractérisé en ce que l'épaisseur de la

couche protectrice s'élève à 0,1-3 mm.

3. Substrat revêtu suivant la revendication 1 ou 2, caractérisé en ce qu'une proportion

d'au moins 5 % en volume de la couche protectrice est présente à l'état de phase sigma.

4. Substrat revêtu suivant l'une des revendications 1 à 3, caractérisé en ce que la proportion

de phase sigma est d'au moins 50 % en volume.

5. Substrat revêtu suivant l'une des revendications 1 à 4, caractérisé en ce que la couche

et le substrat sont liés ensemble par un processus métallurgique.

6. Procédé de production d'un substrat revêtu suivant l'une des revendications 1 à 5,

procédé dans lequel la matière de revêtement est fondue conjointement avec la surface

du substrat à revêtir, à l'aide d'un processus de fusion thermique puis elle est traitée

à la chaleur après un refroidissement à au moins 500°C, caractérisé en ce que, après

la fusion, on effectue le refroidissement à au moins 500°C à une vitesse minimale

de refroidissement de 100 K/s, en produisant ainsi une couche protectrice en liaison

métallurgique ayant une dureté inférieure à 500 HVO.1, et en ce que la couche protectrice

est ensuite traitée à la chaleur à une température au maximum égale à 950°C jusqu'à

ce que la dureté s'élève à au moins 800 HVO.1.

7. Procédé suivant la revendication 6, caractérisé en ce que la matière constituant la

couche est insufflée sous forme de poudre par une buse dans le bain de fusion, la

matière formant la couche étant en même temps refondue et liée par un processus métallurgique

avec le substrat.

8. Procédé suivant la revendication 6, caractérisé en ce que le substrat est préalablement

revêtu d'une couche de matière puis les deux matières sont reliées ensemble par un

processus métallurgique par refonte.

9. Procédé suivant l'une des revendications 6 à 8, caractérisé en ce que la fusion ou

la refonte est effectuée avec un rayon laser, un faisceau d'électrons ou un arc électrique.

10. Procédé suivant la revendication 8 ou 9, caractérisé en ce que le substrat est préchauffé

avant le revêtement préalable.

11. Procédé suivant l'une des revendications 8 à 10, caractérisé en ce que le substrat

est préalablement revêtu par voie galvanique ou par un procédé de pulvérisation thermique.

12. Procédé suivant l'une des revendications 6 à 11, caractérisé en ce que le traitement

thermique est conduit à une température de 700 ± 25°C, que l'on maintient pendant

au moins 6 heures.