| (19) |

|

|

(11) |

EP 0 909 642 B1 |

| (12) |

EUROPEAN PATENT SPECIFICATION |

| (45) |

Mention of the grant of the patent: |

|

12.03.2003 Bulletin 2003/11 |

| (22) |

Date of filing: 23.09.1998 |

|

| (51) |

International Patent Classification (IPC)7: B41C 1/14 |

|

| (54) |

Screen printing stencil production

Verfahren zur Herstellung von Stencil-Schablonen

Procédé pour la fabrication d'un pochoir-stencil

|

| (84) |

Designated Contracting States: |

|

AT BE CH DE DK ES FI FR GB GR IE IT LI LU NL PT SE |

| (30) |

Priority: |

25.09.1997 GB 9720322

|

| (43) |

Date of publication of application: |

|

21.04.1999 Bulletin 1999/16 |

| (73) |

Proprietor: AUTOTYPE INTERNATIONAL LIMITED |

|

Wantage

Oxfordshire OX12 7BZ (GB) |

|

| (72) |

Inventor: |

|

- Jones, John William

Wantage,

Oxfordshire, OX12 7JZ (GB)

|

| (74) |

Representative: W.P. THOMPSON & CO. |

|

Eastcheap House

Central Approach

Letchworth,

Hertfordshire SG6 3DS

Letchworth,

Hertfordshire SG6 3DS (GB) |

| (56) |

References cited: :

EP-A- 0 588 399

EP-A- 0 883 026

US-A- 5 292 556

US-A- 5 654 032

|

EP-A- 0 671 268

GB-A- 1 431 462

US-A- 5 466 653

|

|

| |

|

|

|

|

| |

|

| Note: Within nine months from the publication of the mention of the grant of the European

patent, any person may give notice to the European Patent Office of opposition to

the European patent

granted. Notice of opposition shall be filed in a written reasoned statement. It shall

not be deemed to

have been filed until the opposition fee has been paid. (Art. 99(1) European Patent

Convention).

|

BACKGROUND TO THE INVENTION

Field of the Invention

[0001] The present invention relates to the production of stencils for screen printing.

Related Background Art

[0002] The production of screen printing stencils is generally well known to those skilled

in the art.

[0003] One method, referred to as the "direct method" of producing screen printing stencils

involves the coating of a liquid light-sensitive emulsion directly onto a screen mesh.

After drying, the entire screen is exposed to actinic light through a film positive

held in contact with the coated mesh in a vacuum frame. The black portions of the

positive do not allow light to penetrate to the emulsion which remains soft in those

areas. In the areas which are exposed to light, the emulsion hardens and becomes insoluble,

so that, after washing out with a suitable solvent, the unexposed areas allow ink

to pass through onto a substrate surface during a subsequent printing process.

[0004] Another method, referred to as the "direct/indirect method" involves contacting a

film, consisting of a pre-coated unsensitised emulsion on a base support, with the

screen mesh by placing the screen on top of the flat film. A sensitised emulsion is

then forced across the mesh from the opposite side, thus laminating the film to the

screen and at the same time sensitising its emulsion. After drying, the base support

is peeled off and the screen is then processed and used in the same way as in the

direct method.

[0005] In the "indirect method" a film base is pre-coated with a pre-sensitised emulsion.

The film is exposed to actinic light through a positive held in contact with the coated

film. After chemical hardening of the exposed emulsion, the unexposed emulsion is

washed away. The stencil produced is then mounted on the screen mesh and used for

printing as described above for the direct method.

[0006] In the "capillary direct method" a pre-coated and pre-sensitised film base is adhered

to one surface of the mesh by the capillary action of water applied to the opposite

surface of the mesh. After drying, the film is peeled off and the screen then processed

and used as described for the direct method.

[0007] In addition to the above methods, hand-cut stencils can be used. These are produced

by cutting the required stencil design into an emulsion coating on a film base support.

The cut areas are removed from the base before the film is applied to the mesh. The

emulsion is then softened to cause it to adhere to the mesh. After drying, the base

is peeled off. The screen is then ready for printing. This method is suitable only

for simple work.

[0008] One problem generally associated with all the prior art methods is that many steps

are necessary to produce the screen, thus making screen production time-consuming

and labour-intensive.

[0009] Another problem is that normal lighting cannot be used throughout the screen production

process in any of the methods except hand cutting. This is because the stencil materials

are light-sensitive. In addition, it is necessary to provide a source of actinic (usually

UV) light for exposing the stencil. This usually incurs a penalty of initial cost,

space utilisation and ongoing maintenance costs.

[0010] Other methods of preparing printing screens are available. CA-A-2088400 (Gerber Scientific

Products, Inc.) describes a method and apparatus in which a blocking composition is

ejected directly onto the screen mesh surface in a pre-programmed manner in accordance

with data representative of the desired image. The blocking composition directly occludes

areas of the screen mesh to define the desired stencil pattern.

[0011] EP-A-0492351 (Gerber Scientific Products, Inc.) describes a method and apparatus

where an unexposed light-sensitive emulsion layer is applied to a screen mesh surface

and a graphic is directly ink-jet printed on the emulsion layer by means of a printing

mechanism, using a printing ink, to provide a mask through which the emulsion is exposed

before the screen is further processed. The apparatus described has been commercialised

under the name "Gerber ScreenJet", which is marketed as a screen imaging system for

textile screen printing. The apparatus comprises a mechanism for mounting variously

sized screen frames in a horizontal position and orientated with respect to the X,

Y and Z printing axes of the apparatus, a control computer providing data defining

the graphic, an ink-jet facility with one or more print heads which are movable in

the X and Y directions and an ultraviolet lamp assembly for exposure of the light

sensitive emulsion layer on the screen mesh surface. Several other similar ink-jet

screen imaging systems are also available, including the "Luscher JetScreen", utilising

a hot-melt ink-jet process, and a horizontal flat-bed ink-jet machine from Swiss company

Mantel.

[0012] There is thus commercially available from several sources apparatus in which a screen

printing screen can be received and onto which a liquid can be applied dropwise in

preselected areas under control of data encoding information determining the areas

of application and non-application. Such apparatus is referred to herein as being

"of the kind described".

[0013] Dropwise liquid application apparatus such as ink-jet printers operate by ejecting

a liquid onto a receiving substrate in controlled patterns of closely spaced liquid

droplets. By selectively regulating the pattern of droplets, ink-jet printers can

be used to produce a wide variety of printed materials, including text, graphics and

images on a wide range of substrates. In many ink-jet printing systems, ink is printed

directly onto the surface of the final receiving substrate. An ink-jet printing system

where an image is printed on an intermediate image transfer surface and subsequently

transferred to the final receiving substrate is disclosed in US-A-4538156 (AT&T Teletype

Corp.). Furthermore, US-A-5380769 (Tektronix Inc.) describes reactive ink compositions

containing at least two reactive components, a base ink component and a curing component,

that are applied to a receiving substrate separately. The base ink component is preferably

applied to the receiving substrate using ink-jet printing techniques and, upon exposure

of the base ink component to the curing component, a durable, crosslinked ink is produced.

[0014] EP-A-0635362 (Riso Kagaku Corp.) describes in example 5 a process which involves

direct selective dissolution by a water-based solvent, which can be applied dropwise,

of a resin layer coated on a polyester fibre cloth.

[0015] GB-A-1431462 (Agfa) describes the production of relief images by the inkjet process.

[0016] EP-A-0883026 (Eastman Kodak) was not published until 9 December 1998. It is a document

Art. 54(3) EPC for the Contracting States Germany, France and the UK. It describes

the use of the inkjet process to apply a hardening agent to a layer of gelatin coated

on a polyester mesh and the subsequent washing away of unhardened gelatin to form

a screen-printing stencil.

SUMMARY OF THE INVENTION

[0017] According to the present invention there is provided a method of producing a screen-printing

stencil having open areas and blocked areas for respectively passage and blocking

of a printing medium, the method comprising:

providing a screen printing screen having a stencil-forming layer coated thereon;

positioning the coated screen for application thereto dropwise of a chemical agent

capable of reacting with the stencil-forming layer to produce areas thereof having

lower and higher solubilities corresponding respectively to the blocked and the open

stencil areas;

applying dropwise to the coated screen the chemical agent under control of data encoding

the respective lower and higher solubility areas; and

washing away the stencil-forming layer in the areas of higher solubility, thereby

to produce the screen-printing stencil.

[0018] In the method of the invention, the stencil is formed by chemical means without the

need to use either special lighting conditions or actinic radiation.

[0019] Also, it is possible to carry out the method at reduced expenditure of time and labour,

compared with the known processes.

[0020] The stencil-forming layer can be applied to the screen by any convenient means. One

way is by means of a coated film comprising a support base on which the stencil-forming

agent is coated. The coated film can be adhered to the screen by application of a

liquid, for example water. This can be done by placing the coated film with its coated

surface uppermost on a solid flat surface and placing the screen mesh on top such

that there is close contact between the mesh and the coated film. In another variant,

the coated film can be rolled down a screen mesh which has been thoroughly wetted

with a gentle spray of a liquid, for example water. After drying, the support base

can be peeled away from the mesh to leave the stencil-forming layer. Alternatively,

the stencil-forming layer may be coated directly onto the screen mesh, for example

in the form of an emulsion applied by use of a coating trough or squeegee, preferably

to both sides of the screen simultaneously.

[0021] The dropwise application of the chemical agent is conveniently carried out by means

of an apparatus of the kind described, in which the coated screen is first positioned.

[0022] If desired, the chemical agent may be produced

in situ by reaction between two or more precursor materials, separately applied to the stencil-forming

layer, at least one of which is applied in the said areas corresponding to the blocked

areas of the stencil to be produced. This may conveniently be achieved by use of a

plurality of drop-ejection heads, in a suitable apparatus of the kind described.

[0023] Preferably, the chemical agent precursor applied in the areas corresponding to the

blocked areas of the stencil to be produced comprises a reactive dialdehyde and a

further chemical agent precursor is a dilute acid.

[0024] Advantageously, the reactive aldehyde is water-soluble, for example glyoxal or glutaraldehyde.

The dilute acid is advantageously an acid which lowers the pH to 4 or less when mixed

with the dialdehyde. Examples of such an acid are hydrochloric acid and citric acid.

[0025] The dropwise application is controlled according to data encoding the desired pattern

of blocked and open areas of the stencil to be produced. This control may be by a

computer, for example a personal computer. Thus, data representative of the desired

output pattern is input to a controller as prerecorded digital signals which are used

by the ejection head to deposit or not deposit the liquid containing the chemical

agent as it scans the surface of the stencil forming layer.

[0026] The material of the stencil-forming layer is selected to react with the chemical

agent to produce lower solubility areas corresponding to the said blocked areas.

DETAILED DESCRIPTION OF THE INVENTION

[0027] The invention will be described further by way of example with reference to the drawings

of this specification, in which

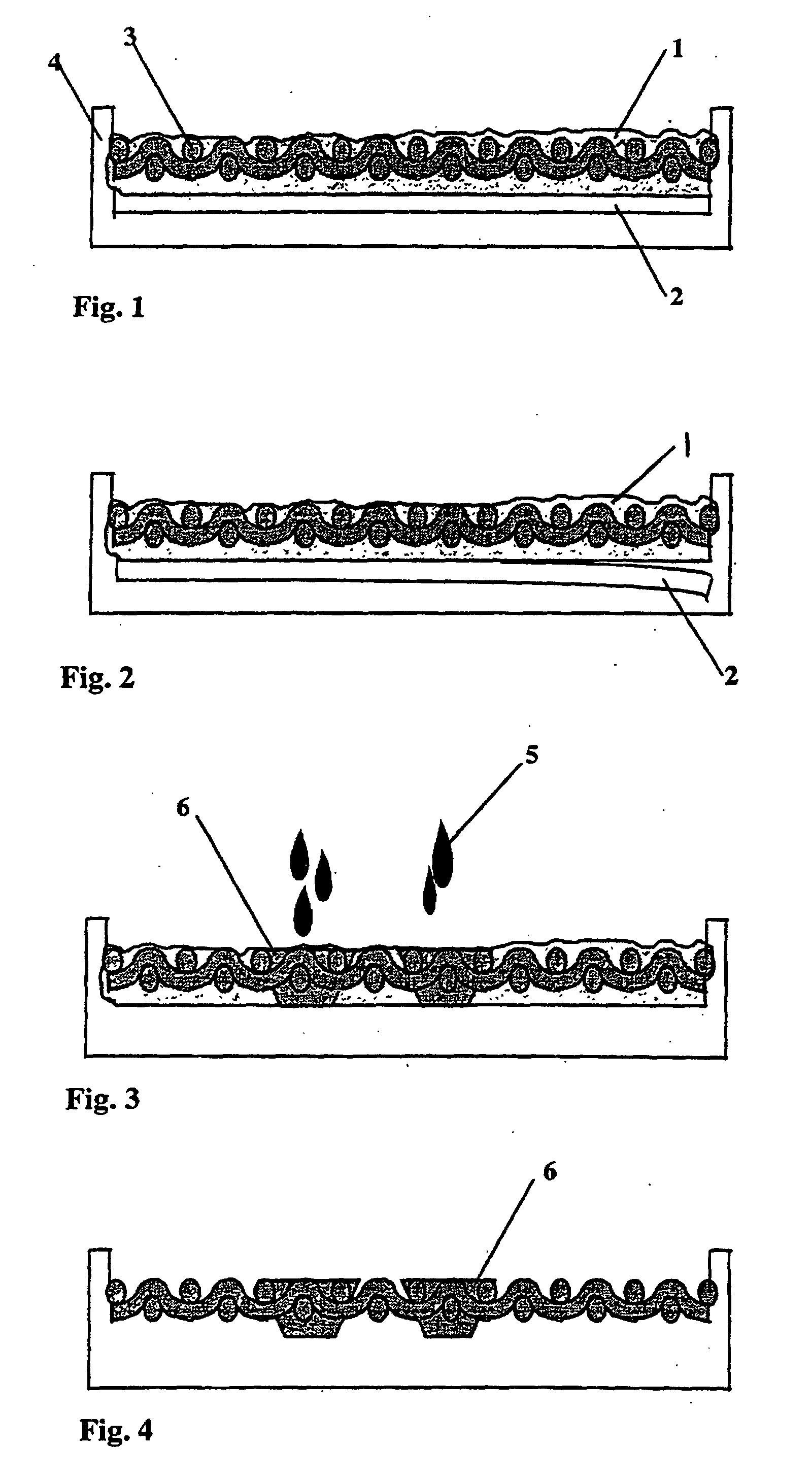

Figures 1 to 4 show schematically the successive steps in the production of a printing

screen in accordance with one method according to the invention, and

Figures 5 to 7 show schematically the successive steps in the production of a screen

in accordance with a second method according to the invention.

Referring to Figures 1 to 4, these show the formation of a screen printing stencil

shown in Figure 4, starting with a coated film shown in Figure 1.

[0028] Figure 1 shows the coated film which consists of a stencil-forming layer 1 coated

on a flexible support base 2, the film having been applied to a screen mesh 3, mounted

in a suitable screen frame 4.

[0029] Figure 2 of the drawings shows the coated screen whilst the support base 2 is being

peeled away.

[0030] Figure 3 shows a chemical agent 5 being applied to the stencil-forming layer 1 in

droplets 5 which are ejected from an ejection head (not shown) of an apparatus of

the kind described controlled by a computer. The chemical agent 5 is absorbed into

the stencil-forming layer 1 to form areas 6 corresponding to the areas that have reacted

with the chemical agent to produce areas of insoluble material.

[0031] Figure 4 of the drawings shows the final screen after the screen has been washed

out so that the areas 6 of the stencil-forming layer to which the chemical agent was

applied remains and the higher solubility areas have been washed away.

[0032] Figures 5 to 7 of the drawings correspond to figures 1 to 4 but show the production

of a stencil by a method in which the stencil-forming layer is coated directly onto

the screen without the use of a coated film. Here the stencil-forming layer is formed

from a stencil-forming agent composed of a liquid unsensitised emulsion which is directly

coated onto both sides of a screen mesh mounted in a frame.

[0033] Reference numerals increased by "10" are used in figures 5 to 7 to identify integers

corresponding to integers of figures 1 to 4.

[0034] Figures 5 and 6 show operations corresponding to the operations of figures 1 and

3 and figure 7 corresponds to figure 4.

[0035] The key criterium in selecting a suitable combination of stencil-forming layer and

chemical agent is that the chemical agent should form a good image on the layer formed

from the stencil-forming layers; for example, a drop of the chemical agent should

neither be so repelled by the layer as to produce a defective image nor it should

not spread so far as to reduce the resolution of the image. Moreover, it should not

spread so anisotropically (because of irregularities in the layer) as to deform the

image.

[0036] The stencil-forming layer may comprise a polymer which reacts with the chemical agent

and thus forms a part of the final screen stencil.

[0037] A typical example of such a polymer is polyvinyl alcohol which is preferably present

in an amount of 5 to 100 wt.% of the stencil-forming layer with the balance comprising,

for example, other suitable polymers and/or suitable fillers, binders and plasticisers.

The polyvinyl alcohol preferably has a degree of hydrolysis of 20 to 99.9 mole % and,

independently thereof, a degree of polymerisation of 100 to 3500.

[0038] Numerous other reactive polymers could alternatively be utilised in the present invention.

Suitable polymers include those that change their solubility characteristics on treatment

with a suitable chemical agent. Examples of such polymers are:

gelatin and its derivatives;

cellulose derivatives that are water soluble, including starch and hydroxypropyl cellulose;

epoxy resins; and

amino resins, including urea-formaldehyde and melamine-formaldehyde.

[0039] In methods according to the invention, the polymers and other components are chosen

so that the chemical agent forms a good image when applied. Layers that are not compatible

with any solvent used in the chemical agent (typically, water) will produce insufficient

spread of the liquid and a poor-quality image will result. If the layer has too great

an affinity with the chemical agent, the liquid will spread too far, giving a blurred,

low resolution image.

[0040] When the stencil-forming layer is applied by use of a coated film, the stencil layer

thickness is typically from 5 to 100 µm.

[0041] The support base may comprise a non-reactive polymer, preferably an organic resin

support, e.g. polyethylene terephthalate, polyethylene, polycarbonate, polyvinyl chloride

or polystyrene. The organic resin support can optionally be coated with a subbing

layer to give desired adhesion properties with the stencil-forming layer. The support

base is removed as a coherent film in the screen production method, preferably prior

to the application of the chemical agent to the stencil-forming layer.

[0042] The chemical agent is preferably applied dropwise to the stencil-forming layer by

an apparatus of the kind described, for example a Gerber ScreenJet apparatus. The

liquid applied should exhibit desirable stability, surface tension and viscosity characteristics

and may therefore contain surfactants, viscosity modifiers, light stabilisers and/or

anti-oxidants. When the active component(s) of the chemical agent is/are not liquids,

the chemical agent may include a suitable carrier, for example a suitable solvent

or dispersant for the active component(s).

[0043] Examples of suitable active components include

boron salts e.g. boric acid, Group I and Group II metal borates;

aldehydes, e.g. formaldehyde;

dialdehydes, e.g. glyoxal and glutaraldehyde, optionally activated by treatment with

mineral acid;

isocyanates and their derivatives, e.g. toluenediisocyanate; carbodiimides and their

derivatives, e.g. 1,3-dicyclohexylcarbodiimide;

transition metal compounds and complexes, e.g. pentahydroxy(tetradecanoate)dichromium

and its derivatives;

aziridine and its derivatives;

amines;

multifunctional silane compounds, e.g. silicon tetraacetate; N-methylol compounds,

e.g. dimethylolurea and methyloldimethylhydantoin; and

active vinyl compounds, e.g. 1,3,5-triacryloyl-hexahydro-s-triazine.

[0044] After application of the chemical agent to the stencil-forming layer, the imaged

screen is dried if necessary, then the resulting screen stencil can be developed by

washing away the portion of higher solubility with a suitable solvent, for example

water, thereby leaving behind areas of reduced solubility to occlude areas of the

mesh.

[0045] Optionally, the stencil can be further toughened by a post-treatment, for example

using extra chemicals, actinic radiation or heat. The extra chemicals (or precursors

thereof) may be resident in the original stencil-forming agent, or may be supplied

externally, for example dropwise. Examples of chemical toughening agents are ones

operating at pH 7 or higher and include dialdehydes particularly glyoxal, and aqueous

bases, for example aqueous potassium carbonate. It is presently believed that these

toughening agents will only work when a boron salt is used as the chemical agent.

[0046] The screen produced is then ready for use as a printing medium using techniques familiar

to those skilled in the art. Where the chemicals used are those cited in the Examples

1 to 4 which follow, the broad physical properties, chemical resistances, washout

solvent (water) and reclaim chemicals (typically periodate systems) will in many cases

be those used routinely by screen printers. So, although the method of producing the

stencil is new, the resulting product will often be familiar and highly acceptable

to screen printers.

[0047] Surprisingly, we have found that when the active component of the chemical agent

is a boron-containing salt, the stencil can be reclaimed with dilute acid without

the use of the industry-standard periodate system. This low cost and environmentally-friendlier

reclaim system is a distinct added advantage.

[0048] The advantages of the method of the present invention include: a screen stencil can

be produced directly from digital information sources; it is not necessary to use

safelights during the stencil making process; there is no requirement for an exposure

step utilising an actinic radiation source; and a finished stencil can be produced

in a shorter time than by conventional screen printing techniques.

[0049] The present invention is illustrated by the following examples without however being

limited thereto. In these examples, various commercially-available materials are listed

by their trade names; the following letters identifying the following companies:

(a) 3M, UK

(b) Autotype International, UK

EXAMPLE 1

[0050] A liquid containing a chemical agent was prepared according to the formula:

water - 87 wt.%;

potassium tetraborate - 10 wt.%; and

"Fluorad FC-93" (a) (1wt. % aqueous solution) - anionic fluorinated surfactant - 1

wt.%.

[0051] The stencil-forming layer comprised a typical (but unsensitized) commercially available

capillary screen film - "Autoline HD" (b) - consisting of a pigmented polyvinyl alcohol/polyvinyl

acetate emulsion on a support base, with an approximate emulsion (stencil-forming

agent) thickness of 15 µm.

[0052] A degreased screen mesh of mesh count 120 threads per cm was mounted in a suitable

frame, then the mesh was wetted thoroughly with a gentle spray of water and the receptor

element was rolled down the mesh using light pressure. Slight pressure was applied

to the print side of the receptor element by squeegee, then excess water was removed

from the opposite side of the screen, followed by drying the screen using a fan with

a maximum temperature of 40 °C. The support base was removed from the mesh.

[0053] The resulting screen was positioned in a Gerber ScreenJet apparatus to the manufacturer's

instructions, then the prepared chemical agent was applied to the stencil-forming

layer of the screen from a cartridge in a preprogrammed manner to form the desired

image. The imaged screen was removed from the "ScreenJet" apparatus and dried by warm

air fan (maximum 40 °C) to produce on the screen a stencil-forming layer having areas

of lower and higher solubility. Any remaining unreacted part of the receptor element

was removed and the screen was washed out using cold running water, until the portion

of the assembly of higher solubility was washed away to waste.

[0054] The stencil was then placed in a standard screen printing machine and prints of an

acceptable quality were obtained using standard solvent-based screen printing inks.

EXAMPLE 2

[0055] A liquid containing a chemical agent was prepared according to the formula:

water - 87 wt.%;

potassium tetraborate - 10 wt.%; and

"Fluorad FC-93" (a) (1wt. % aqueous solution) - anionic fluorinated surfactant - 1

wt.%.

[0056] The stencil-forming agent comprised a typical (but unsensitized) polyvinyl alcohol/polyvinyl

acetate screen emulsion - "2000" (b). This was directly coated onto a suitably degreased

screen mesh of 120 threads per cm., mounted in a suitable frame. Using a coating trough,

two coats of this emulsion were applied, wet on wet, to the print side of the screen,

followed by two coats, wet on wet, to the other side of the screen. The resulting

screen was then dried horizontally, print side down using a warm air fan at a maximum

temperature of 30 °C.

[0057] The resulting screen was positioned in the "ScreenJet" apparatus according to the

manufacturer's instructions, then the prepared chemical agent was applied to the stencil-forming

layer of the screen from a cartridge in a preprogrammed manner to form the desired

image. The imaged screen was removed from the "ScreenJet" apparatus and dried by warm

air fan (maximum 40 °C) to produce on the screen a stencil-forming layer having areas

of lower and higher solubility. Any remaining unreacted part of the receptor element

was removed and the screen was washed out using cold running water, until the portion

of the assembly of higher solubility was washed away to waste.

[0058] The stencil was then placed in a standard screen printing machine and prints of an

acceptable quality were obtained using standard solvent-based screen printing inks.

EXAMPLE 3

[0059] The procedure of Example 1 above was repeated exactly to produce a screen stencil.

[0060] This stencil was then treated with a 10 wt.% aqueous solution of potassium carbonate,

which was applied by brush so as to cover the entire stencil area, then finally allowed

to dry. This produced a toughened stencil.

[0061] The stencil was then placed in a standard screen printing machine and prints of an

acceptable quality were obtained using standard solvent-based screen printing inks.

EXAMPLE 4

[0062] The procedure of Example 1 above was repeated exactly to produce a screen stencil.

[0063] This stencil was then treated with a 2 wt.% solution of 35 wt.% hydrochloric acid,

which was applied by brush so as to cover the entire stencil area. This treatment

disrupted the screen stencil and allowed the resulting residue to be washed away to

waste using a cold water spray, giving a reclaimed screen with no observable stain

present.

Claims for the following Contracting State(s): DE, FR, GB

1. A method of producing a screen-printing stencil having open areas and blocked areas

for respectively passage and blocking of a printing medium, the method comprising:

providing a screen-printing screen having a stencil-forming layer coated thereon,

the stencil-forming layer comprising one or more of the following polymers:

polyvinylalcohol;

polyvinylalcohol derivatives;

water-soluble cellulose derivatives;

epoxy resins; and

amino resins;

positioning the coated screen for application thereto dropwise of a chemical agent

capable of reacting with the stencil-forming layer to produce areas thereof having

lower and higher solubilities corresponding respectively to the blocked and the open

stencil areas;

applying dropwise to the coated screen the chemical agent under control of data encoding

the respective lower and higher solubility areas; and

washing away the stencil-forming layer in the areas of higher solubility, thereby

to produce the screen-printing stencil.

2. A method according to claim 1, wherein the stencil-forming layer is applied to the

screen by means of a coated film comprising a support base and a layer of the stencil-forming

material which is transferred to the screen in the application step.

3. A method according to claim 2, wherein the support base comprises polyethylene terephthalate,

polyethylene, polycarbonate, polyvinyl chloride, polystyrene or a coated paper.

4. A method according to claims 2 or 3, wherein the layer of stencil-forming material

on the support base has a thickness of from 5 to 100 µm.

5. A method according to claim 1, wherein the stencil-forming layer is applied to the

screen as a liquid which is subsequently caused or allowed to dry to form the stencil-forming

layer.

6. A method according to any preceding claim, wherein the chemical agent is produced

in situ by reaction between two or more precursor materials, separately applied to the stencil-forming

layer, at least one of which is applied dropwise in the said areas corresponding to

the blocked areas of the stencil to be produced.

7. A method according to any of claims 1 to 6, wherein the stencil-forming layer comprises,

as a water-soluble cellulose derivative, starch.

8. A method according to any of claims 1 to 6, wherein the stencil-forming layer comprises,

as a water-soluble cellulose derivative, hydroxy propyl cellulose.

9. A method according to any of claims 1 to 6, wherein the stencil-forming layer comprises,

as an amino resin, a urea-formaldehyde resin.

10. A method according to any of claims 1 to 6, wherein the stencil-forming layer comprises,

as an amino resin, a melamine-formaldehyde resin.

11. A method according to any of claims 1 to 6, wherein the stencil-forming layer comprises

polyvinyl alcohol with a degree of hydrolysis of from 20 to 99.9 mole % and/or a degree

of polymerisation of from 100 to 3500.

12. A method according to any preceding claim, wherein the polymer(s) is/are present in

the stencil-forming layer in a total amount of 5 to 100 wt % of the stencil-forming

layer.

13. A method according to claim 11, wherein the stencil-forming layer contains one or

more of: fillers, binders and plasticisers.

14. A method according to any preceding claim, wherein the active component(s) of the

chemical agent comprises one or more of:

boron salts;

boric acid;

aldehydes;

isocyanates;

isocyanate derivatives;

carbodiimides;

carbodiimide derivatives;

transition metal compounds;

transition metal complexes;

aziridine;

aziridine derivatives;

amines;

multifunctional silane compounds;

N-methylol compounds; and

active vinyl compounds.

15. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises one or more Group I or Group II metal borates.

16. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises formaldehyde.

17. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises a dialdehyde.

18. A method according to claim 17, wherein the dialdehyde is glyoxal.

19. A method according to claim 17, wherein the dialdehyde is glutaraldehyde.

20. A method according to any of claims 17 to 19, wherein the dialdehyde is activated

by treatment with mineral acid.

21. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises toluenediisocyanate.

22. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises 1, 3-dicyclohexylcarbodiimide.

23. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises pentahydroxy (tetradecanoate) dichromium.

24. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises a pentahydroxy (tetradecanoate) dichromium derivative.

25. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises silicon tetraacetate.

26. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises dimethylolurea.

27. A method according to claim 14, wherein the active component (s) of the chemical agent

comprises methyloldimethylhydantoin.

28. A method according to claim 14, wherein the active component(s) of the chemical agent

comprises 1, 3, 5-triacryloyl-hexahydro-s-triazine.

29. A method according to any preceding claim, wherein the active component(s) of the

chemical agent constitutes from 0.5 to 100 wt. % of the chemical agent.

30. A method according to claim 6, wherein the chemical agent precursor applied in the

areas corresponding to the blocked areas of the stencil to be produced comprises a

reactive dialdehyde and a further chemical agent precursor is a dilute acid.

31. A method according to claim 30, wherein the reactive aldehyde is water-soluble.

32. A method according to claim 31, wherein the reactive aldehyde is glyoxal or glutaraldehyde.

33. A method according to any of claims 30 to 32, wherein the dilute acid is an acid which

lowers the pH to 4 or less when mixed with the dialdehyde.

34. A method according to claim 33, wherein the acid is hydrochloric acid or citric acid.

35. A method according to any preceding claim, wherein the stencil is further toughened

by a post-treatment using one or more further chemical agents, actinic radiation or

heat.

36. A method according to claim 35, wherein the further chemical agent(s) for the further

toughening are resident in the original stencil-forming layer.

37. A method according to claim 35, wherein the further chemical agent(s) are applied

dropwise.

38. A method according to any of claims 35 to 37, wherein the further chemical agent(s)

include an aqueous base.

39. A method according to claim 38, wherein the base is potassium carbonate.

40. A method according to any preceding claim, including a further, reclaim step.

41. A method according to any of claims 1 to 14, including a further reclaim "step and

wherein the chemical agent which reacts with the stencil-forming layer comprises a

borate, the reclaim being carried out at a pH of 4 or less.

42. A method of screen-printing comprising the steps of:

providing a screen-printing stencil produced by a method according to any preceding

claim;

placing the screen-printing stencil in contact with a substrate, and

passing a printing medium through the open areas of the stencil to produce printing

on the substrate in areas corresponding to the open areas of the stencil.

Claims for the following Contracting State(s): AT, BE, CH, DK, ES, FI, GR, IE, IT,

LU, NL, PT,

1. A method of producing a screen-printing stencil having open areas and blocked areas

for respectively passage and blocking of a printing medium, the method comprising:

providing a screen-printing screen having a stencil-forming layer coated thereon;

positioning the coated screen for application thereto dropwise of a chemical agent

capable of reacting with the stencil-forming layer to produce areas thereof having

lower and higher solubilities corresponding respectively to the blocked and the open

stencil areas;

applying dropwise to the coated screen the chemical agent under control of data encoding

the respective lower and higher solubility areas; and

washing away the stencil-forming layer in the areas of higher solubility, thereby

to produce the screen-printing stencil.

2. A method according to claim 1, wherein the stencil-forming layer is applied to the

screen by means of a coated film comprising a support base and a layer of the stencil-forming

material which is transferred to the screen in the application step.

3. A method according to claim 2, wherein the support base comprises polyethylene terephthalate,

polyethylene, polycarbonate, polyvinyl chloride, polystyrene or a coated paper.

4. A method according to claims 2 or 3, wherein the layer of stencil-forming material

on the support base has a thickness of from 5 to 100 µm.

5. A method according to claim 1, wherein the stencil-forming layer is applied to the

screen as a liquid which is subsequently caused or allowed to dry to form the stencil-forming

layer.

6. A method according to any preceding claim, wherein the chemical agent is produced

in situ by reaction between two or more precursor materials, separately applied to the stencil-forming

layer, at least one of which is applied dropwise in the said areas corresponding to

the blocked areas of the stencil to be produced.

7. A method according to any preceding claim, wherein the stencil-forming layer comprises

one or more of the following polymers:

polyvinylalcohol;

polyvinylalcohol derivatives;

gelatin;

gelatin derivatives;

water-soluble cellulose derivatives;

epoxy resins; and

amino resins;

8. A method according to claim 7, wherein the stencil-forming layer comprises, as a water-soluble

cellulose derivative, starch.

9. A method according to claim 7, wherein the stencil-forming layer comprises, as a water-soluble

cellulose derivative, hydroxy propyl cellulose.

10. A method according to claim 7, wherein the stencil-forming layer comprises, as an

amino resin, a urea-formaldehyde resin.

11. A method according to claim 7, wherein the stencil-forming layer comprises, as an

amino resin, a melamine-formaldehyde resin.

12. A method according to claim 7, wherein the stencil-forming layer comprises polyvinyl

alcohol with a degree of hydrolysis of from 20 to 99.9 mole % and/or a degree of polymerisation

of from 100 to 3500.

13. A method according to any preceding claim, wherein the polymer(s) is/are present in

the stencil-forming layer in a total amount of 5 to 100 wt % of the stencil-forming

layer.

14. A method according to claim 12, wherein the stencil-forming layer contains one or

more of: fillers, binders and plasticisers.

15. A method according to any preceding claim, wherein the active component (s) of the

chemical agent comprises one or more of:

boron salts;

boric acid;

aldehydes;

isocyanates;

isocyanate derivatives;

carbodiimides;

carbodiimide derivatives;

transition metal compounds;

transition metal complexes;

aziridine;

aziridine derivatives;

amines;

multifunctional silane compounds;

N-methylol compounds; and

active vinyl compounds.

16. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises one or more Group I or Group II metal borates.

17. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises formaldehyde.

18. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises a dialdehyde.

19. A method according to claim 18, wherein the dialdehyde is glyoxal.

20. A method according to claim 18, wherein the dialdehyde is glutaraldehyde.

21. A method according to any of claims 18 to 20, wherein the dialdehyde is activated

by treatment with mineral acid.

22. A method according to claim 15, wherein the active component (s) of the chemical agent

comprises toluenediisocyanate.

23. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises 1, 3-dicyclohexylcarbodiimide.

24. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises pentahydroxy (tetradecanoate) dichromium.

25. A method according to claim 15, wherein the active component (s) of the chemical agent

comprises a pentahydroxy (tetradecanoate) dichromium derivative.

26. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises silicon tetraacetate.

27. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises dimethylolurea.

28. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises methyloldimethylhydantoin.

29. A method according to claim 15, wherein the active component(s) of the chemical agent

comprises 1, 3, 5-triacryloyl-hexahydro-s-triazine.

30. A method according to any preceding claim, wherein the active component(s) of the

chemical agent constitutes from 0.5 to 100 wt. % of the chemical agent.

31. A method according to claim 6, wherein the chemical agent precursor applied in the

areas corresponding to the blocked areas of the stencil to be produced comprises a

reactive dialdehyde and a further chemical agent precursor is a dilute acid.

32. A method according to claim 31, wherein the reactive aldehyde is water-soluble.

33. A method according to claim 32, wherein the reactive aldehyde is glyoxal or glutaraldehyde.

34. A method according to any of claims 31 to 33, wherein the dilute acid is an acid which

lowers the pH to 4 or less when mixed with the dialdehyde.

35. A method according to claim 34, wherein the acid is hydrochloric acid or citric acid.

36. A method according to any preceding claim, wherein the stencil is further toughened

by a post-treatment using one or more further chemical agents, actinic radiation or

heat.

37. A method according to claim 36, wherein the further chemical agent(s) for the further

toughening are resident in the original stencil-forming layer.

38. A method according to claim 36, wherein the further chemical agent(s) are applied

dropwise.

39. A method according to any of claims 36 to 38, wherein the further chemical agent(s)

include an aqueous base.

40. A method according to claim 39, wherein the-base is potassium carbonate.

41. A method according to any preceding claim, including a further, reclaim step.

42. A method according to any of claims 1 to 15, including a further reclaim step and

wherein the chemical agent which reacts with the stencil-forming layer comprises a

borate, the reclaim being carried out at a pH of 4 or less.

43. A method of screen-printing comprising the steps of:

providing a screen-printing stencil produced by a method according to any preceding

claim;

placing the screen-printing stencil in contact with a substrate, and

passing a printing medium through the open areas of the stencil to produce printing

on the substrate in areas corresponding to the open areas of the stencil.

Patentansprüche für folgende(n) Vertragsstaat(en): DE, FR, GB

1. Verfahren zur Herstellung einer Siebdruckschablone mit offenen Bereichen und blockierten

Bereichen für die Passage bzw. das Blockieren eines Druckmediums, wobei das Verfahren

Folgendes umfasst:

Vorsehen eines Siebdrucksiebes mit einer schablonenbildenden Schicht darauf aufgetragen,

wobei die schablonenbildende Schicht ein Polymer oder mehrere der folgenden Polymere

umfasst:

Polyvinylalkohol;

Polyvinylalkohol-Derivate;

wasserlösliche Cellulose-Derivate

Epoxidharze und

Aminoharze;

Positionieren des beschichteten Siebs zum tropfenweisen Aufbringen eines chemischen

Mittels darauf, das zur Reaktion mit der schablonenbildenden Schicht fähig ist, um

Bereiche davon mit niedrigeren und höheren Löslichkeiten herbeizuführen, die den blockierten

bzw. den offenen Schablonenbereichen entsprechen;

tropfenweises Aufbringen des chemischen Mittels auf das beschichtete Sieb unter Kontrolle

von Daten, welche für die Bereiche mit niedrigerer bzw. höherer Löslichkeit kodieren

und

Wegwaschen der schablonenbildenden Schicht in den Bereichen höherer Löslichkeit, um

dadurch die Siebdruckschablone herzustellen.

2. Verfahren nach Anspruch 1, worin die schablonenbildende Schicht wie folgt auf das

Sieb aufgebracht wird: mittels eines beschichteten Films, der eine Trägerbasis und

eine Schicht aus dem schablonenbildenden Material umfasst, das in dem Aufbringschritt

an das Sieb übertragen wird.

3. Verfahren nach Anspruch 2, worin die Trägerbasis Folgendes umfasst: Polyethylenterephthalat,

Polyethylen, Polycarbonat, Polyvinylchlorid, Polystyren oder ein beschichtetes Papier.

4. Verfahren nach Anspruch 2 oder 3, worin die Schicht aus schablonenbildendem Material

auf der Trägerbasis eine Dicke von 5 bis 100 µm aufweist.

5. Verfahren nach Anspruch 1, worin die schablonenbildende Schicht als eine Flüssigkeit

auf das Sieb aufgebracht wird, die daran anschließend zur Bildung der schablonenbildenden

Schicht zum Trocknen veranlasst oder trocknen lassen wird.

6. Verfahren nach einem der vorangehenden Ansprüche, worin das chemische Mittel in situ durch Reaktion zwischen zwei oder mehreren Präkursor-Materialien hergestellt wird,

die getrennt auf die schablonenbildende Schicht aufgebracht werden, von denen mindestens

eines tropfenweise in den genannten Bereichen aufgebracht wird, die den blockierten

Bereichen der herzustellenden Schablone entsprechen.

7. Verfahren nach einem der Ansprüche 1 bis 6, worin die schablonenbildende Schicht als

ein wasserlösliches Cellulose-Derivat Stärke umfasst.

8. Verfahren nach einem der Ansprüche 1 bis 6, worin die schablonenbildende Schicht als

ein wasserlösliches Cellulose-Derivat Hydroxypropylcellulose umfasst.

9. Verfahren nach einem der Ansprüche 1 bis 6, worin die schablonenbildende Schicht als

ein Aminoharz ein Harnstoff-Formaldehyd-Harz umfasst.

10. Verfahren nach einem der Ansprüche 1 bis 6, worin die schablonenbildende Schicht als

ein Aminoharz ein Melamin-Formaldehyd-Harz umfasst.

11. Verfahren nach einem der Ansprüche 1 bis 6, worin die schablonenbildende Schicht Polyvinylalkohol

mit einem Hydrolysegrad von 20 bis 99,9 Mol-% und/oder einen Polymerisationsgrad von

100 bis 3500 umfasst.

12. Verfahren nach einem der vorangehenden Ansprüche, worin das Polymer/die Polymere in

der schablonenbildenden Schicht in einer Gesamtmenge von 5 bis 100 Gew.-% der schablonenbildenden

Schicht vorliegt/vorliegen.

13. Verfahren nach Anspruch 11, worin die schablonenbildende Schicht eines oder mehreres

von Folgendem enthält: Füllstoffe, Bindemittel und Weichmacher.

14. Verfahren nach einem der vorangehenden Ansprüche, worin die aktive(n) Komponente(n)

des chemischen Mittels eines oder mehreres von Folgendem umfasst/umfassen:

Borsalze;

Borsäure;

Aldehyde;

Isocyanate;

Isocyanat-Derivate;

Carbodiimide;

Carbodiimid-Derivate;

Übergangsmetallverbindungen;

Übergangsmetallkomplexe;

Aziridin;

Aziridin-Derivate;

Amine;

multifunktionale Silanverbindungen;

N-Methylol-Verbindungen und

aktive Vinylverbindungen.

15. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

ein Metallborat oder mehrere Metallborate der Gruppe I oder Gruppe II umfasst/umfassen.

16. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Formaldehyd umfasst/umfassen.

17. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

einen Dialdehyd umfasst/umfassen.

18. Verfahren nach Anspruch 17, worin der Dialdehyd Glyoxal ist.

19. Verfahren nach Anspruch 17, worin der Dialdehyd Glutaraldehyd ist.

20. Verfahren nach einem der Ansprüche 17 bis 19, worin der Dialdehyd durch Behandlung

mit Mineralsäure aktiviert wird.

21. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Toluendiisocyanat umfasst/umfassen.

22. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

1,3-Dicyclohexylcarbodiimid umfasst/umfassen.

23. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Pentahydroxy(tetradecanoat)dichrom umfasst/umfassen.

24. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

ein Pentahydroxy(tetradecanoat)dichrom-Derivat umfasst/umfassen.

25. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Siliciumtetraacetat umfasst/umfassen.

26. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Dimethylolharnstoff umfasst/umfassen.

27. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

Methyloldimethylhydantoin umfasst/umfassen.

28. Verfahren nach Anspruch 14, worin die aktive(n) Komponente(n) des chemischen Mittels

1,3,5-Triacryloyl-hexahydro-s-triazin umfasst/umfassen.

29. Verfahren nach einem der vorangehenden Ansprüche, worin die aktive(n) Komponente(n)

des chemischen Mittels von 0,5 bis 100 Gew.-% des chemischen Mittels ausmacht/ausmachen.

30. Verfahren nach Anspruch 6, worin der Präkursor des chemischen Mittels, der in den

Bereichen aufgebracht wird, die den blockierten Bereichen der herzustellenden Schablone

entsprechen, einen reaktiven Dialdehyd umfasst und ein weiterer Präkursor des chemischen

Mittels eine verdünnte Säure ist.

31. Verfahren nach Anspruch 30, worin der reaktive Aldehyd wasserlöslich ist.

32. Verfahren nach Anspruch 31, worin der reaktive Aldehyd Glyoxal oder Glutaraldehyd

ist.

33. Verfahren nach einem der Ansprüche 30 bis 32, worin die verdünnte Säure eine Säure

ist, die den pH auf 4 oder niedriger senkt, wenn sie mit dem Dialdehyd vermischt wird.

34. Verfahren nach Anspruch 33, worin die Säure Salzsäure oder Citronensäure ist.

35. Verfahren nach einem der vorangehenden Ansprüche, worin die Schablone ferner durch

eine Nachbehandlung unter Verwendung von einem chemischen Mittel oder mehreren chemischen

Mitteln, aktinischer Strahlung oder Hitze gehärtet wird.

36. Verfahren nach Anspruch 35, worin das weitere chemische Mittel/die weiteren chemischen

Mittel zur weiteren Härtung in der ursprünglichen schablonenbildenden Schicht resident

ist/sind.

37. Verfahren nach Anspruch 35, worin das weitere chemische Mittel/die weiteren chemischen

Mittel tropfenweise aufgebracht wird/werden.

38. Verfahren nach einem der Ansprüche 35 bis 37, worin das weitere chemische Mittel/die

weiteren chemischen Mittel eine wässrige Base einschließtleinschließen.

39. Verfahren nach Anspruch 38, worin die Base Kaliumcarbonat ist.

40. Verfahren nach einem der vorangehenden Ansprüche, das einen weiteren Regenerierungsschritt

einschließt.

41. Verfahren nach einem der Ansprüche 1 bis 14, das einen weiteren Regenerierungsschritt

einschließt und worin das chemische Mittel, das mit der schablonenbildenden Schicht

reagiert, ein Borat umfasst, wobei die Regenerierung bei einem pH von 4 oder weniger

durchgeführt wird.

42. Siebdruckverfahren, das die folgenden Schritte umfasst:

Vorsehen einer Siebdruckschablone, die anhand eines Verfahrens nach einem der vorangehenden

Ansprüche hergestellt wird;

Inkontaktbringen der Siebdruckschablone mit einem Substrat und

Durchleiten eines Druckmediums durch die offenen Bereiche der Schablone, um Bedrucken

auf dem Substrat in Bereichen herbeizuführen, die den offenen Bereichen der Schablone

entsprechen.

Patentansprüche für folgende(n) Vertragsstaat(en): AT, BE, CH, DK, ES, FI, GR, IE,

IT, LU, NL, PT, SE

1. Verfahren zur Herstellung einer Siebdruckschablone mit offenen Bereichen und blockierten

Bereichen für die Passage bzw. das Blockieren eines Druckmediums, wobei das Verfahren

Folgendes umfasst:

Vorsehen eines Siebdrucksiebes mit einer schablonenbildenden Schicht darauf aufgetragen;

Positionieren des beschichteten Siebs zum tropfenweisen Aufbringen eines chemischen

Mittels darauf, das zur Reaktion mit der schablonenbildenden Schicht fähig ist, um

Bereiche davon mit niedrigeren und höheren Löslichkeiten herbeizuführen, die den blockierten

bzw. den offenen Schablonenbereichen entsprechen;

tropfenweises Aufbringen des chemischen Mittels auf das beschichtete Sieb unter Kontrolle

von Daten, welche für die Bereiche mit niedrigerer bzw. höherer Löslichkeit kodieren

und

Wegwaschen der schablonenbildenden Schicht in den Bereichen höherer Löslichkeit, um

dadurch die Siebdruckschablone herzustellen.

2. Verfahren nach Anspruch 1, worin die schablonenbildende Schicht wie folgt auf das

Sieb aufgebracht wird: mittels eines beschichteten Films, der eine Trägerbasis und

eine Schicht aus dem schablonenbildenden Material umfasst, das in dem Aufbringschritt

an das Sieb übertragen wird.

3. Verfahren nach Anspruch 2, worin die Trägerbasis Folgendes umfasst:

Polyethylenterephthalat, Polyethylen, Polycarbonat, Polyvinylchlorid, Polystyren oder

ein beschichtetes Papier.

4. Verfahren nach Ansprüchen 2 oder 3, worin die Schicht aus schablonenbildendem Material

auf der Trägerbasis eine Dicke von 5 bis 100 µm aufweist.

5. Verfahren nach Anspruch 1, worin die schablonenbildende Schicht als eine Flüssigkeit

auf das Sieb aufgetragen wird, die daran anschließend zur Bildung der schablonenbildenden

Schicht zum Trocknen veranlasst oder trocknen lassen wird.

6. Verfahren nach einem der vorangehenden Ansprüche, worin das chemische Mittel in situ durch Reaktion zwischen zwei oder mehreren Präkursor-Materialien hergestellt wird,

die getrennt auf die schablonenbildende Schicht aufgebracht werden, von denen mindestens

eines tropfenweise in den genannten Bereichen aufgebracht wird, die den blockierten

Bereichen der herzustellenden Schablone entsprechen.

7. Verfahren nach einem der vorangehenden Ansprüche, worin die schablonenbildende Schicht

ein Polymer oder mehrere der folgenden Polymere umfasst:

Polyvinylalkohol;

Polyvinylalkohol-Derivate;

Gelatine;

Gelatine-Derivate;

wasserlösliche Cellulose-Derivate;

Epoxidharze und

Aminoharze.

8. Verfahren nach Anspruch 7, worin die schablonenbildende Schicht als ein wasserlösliches

Cellulose-Derivat Stärke umfasst.

9. Verfahren nach Anspruch 7, worin die schablonenbildende Schicht als ein wasserlösliches

Cellulose-Derivat Hydroxypropylcellulose umfasst.

10. Verfahren nach Anspruch 7, worin die schablonenbildende Schicht als ein Aminoharz

ein Harnstoff-Formaldehyd-Harz umfasst.

11. Verfahren nach Anspruch 7, worin die schablonenbildende Schicht als ein Aminoharz

ein Melamin-Formaldehyd-Harz umfasst.

12. Verfahren nach Anspruch 7, worin die schablonenbildende Schicht Polyvinylalkohol mit

einem Hydrolysegrad von 20 bis 99,9 Mol-% und/oder einen Polymerisationsgrad von 100

bis 3500 umfasst.

13. Verfahren nach einem der vorangehenden Ansprüche, worin das Polymer/die Polymere in

der schablonenbildenden Schicht in einer Gesamtmenge von 5 bis 100 Gew.-% der schablonenbildenden

Schicht vorliegt/vorliegen.

14. Verfahren nach Anspruch 12, worin die schablonenbildende Schicht eines oder mehreres

von Folgendem enthält: Füllstoffe, Bindemittel und Weichmacher.

15. Verfahren nach einem der vorangehenden Ansprüche, worin die aktive(n) Komponente(n)

des chemischen Mittels eines oder mehreres von Folgendem umfasst/umfassen:

Borsalze;

Borsäure;

Aldehyde;

Isocyanate;

Isocyanat-Derivate;

Carbodiimide;

Carbodiimid-Derivate;

Übergangsmetallverbindungen;

Übergangsmetallkomplexe;

Aziridin;

Aziridin-Derivate;

Amine;

multifunktionale Silanverbindungen;

N-Methylol-Verbindungen und

aktive Vinylverbindungen.

16. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

ein Metallborat oder mehrere Metallborate der Gruppe I oder Gruppe II umfasst/umfassen.

17. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Formaldehyd umfasst/umfassen.

18. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

einen Dialdehyd umfasst/umfassen.

19. Verfahren nach Anspruch 18, worin der Dialdehyd Glyoxal ist.

20. Verfahren nach Anspruch 18, worin der Dialdehyd Glutaraldehyd ist.

21. Verfahren nach einem der Ansprüche 18 bis 20, worin der Dialdehyd durch Behandlung

mit Mineralsäure aktiviert wird.

22. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Toluendiisocyanat umfasst/umfassen.

23. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

1,3-Dicyclohexylcarbodiimid umfasst/umfassen.

24. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Pentahydroxy(tetradecanoat)dichrom umfasst/umfassen.

25. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

ein Pentahydroxy(tetradecanoat)dichrom-Derivat umfasst/umfassen.

26. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Siliciumtetraacetat umfasst/umfassen.

27. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Dimethylolharnstoff umfasst/umfassen.

28. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

Methyloldimethylhydantoin umfasst/umfassen.

29. Verfahren nach Anspruch 15, worin die aktive(n) Komponente(n) des chemischen Mittels

1,3,5-Triacryloyl-hexahydro-s-triazin umfasst/umfassen.

30. Verfahren nach einem der vorangehenden Ansprüche, worin die aktive(n) Komponente(n)

des chemischen Mittels von 0,5 bis 100 Gew.-% des chemischen Mittels ausmacht/ausmachen.

31. Verfahren nach Anspruch 6, worin der Präkursor des chemischen Mittels, der in den

Bereichen aufgebracht wird, die den blockierten Bereichen der herzustellenden Schablone

entsprechen, einen reaktiven Dialdehyd umfasst und ein weiterer Präkursor des chemischen

Mittels eine verdünnte Säure ist.

32. Verfahren nach Anspruch 31, worin der reaktive Aldehyd wasserlöslich ist.

33. Verfahren nach Anspruch 32, worin der reaktive Aldehyd Glyoxal oder Glutaraldehyd

ist.

34. Verfahren nach einem der Ansprüche 31 bis 33, worin die verdünnte Säure eine Säure

ist, die den pH auf 4 oder niedriger senkt, wenn sie mit dem Dialdehyd vermischt wird.

35. Verfahren nach Anspruch 34, worin die Säure Salzsäure oder Citronensäure ist.

36. Verfahren nach einem der vorangehenden Ansprüche, worin die Schablone ferner durch

eine Nachbehandlung unter Verwendung von einem chemischen Mittel oder mehreren chemischen

Mitten, aktinischer Strahlung oder Hitze gehärtet wird.

37. Verfahren nach Anspruch 36, worin das weitere chemische Mittel/die weiteren chemischen

Mittel zur weiteren Härtung in der ursprünglichen schablonenbildenden Schicht resident

ist/sind.

38. Verfahren nach Anspruch 36, worin das weitere chemische Mittel/die weiteren chemischen

Mittel tropfenweise aufgebracht wird/werden.

39. Verfahren nach einem der Ansprüche 36 bis 38, worin das weitere chemische Mittel/die

weiteren chemischen Mittel eine wässrige Base einschließt/einschließen.

40. Verfahren nach Anspruch 39, worin die Base Kaliumcarbonat ist.

41. Verfahren nach einem der vorangehenden Ansprüche, das einen weiteren Regenerierungsschritt

einschließt.

42. Verfahren nach einem der Ansprüche 1 bis 15, das einen weiteren Regenerierungsschritt

einschließt und worin das chemische Mittel, das mit der schablonenbildenden Schicht

reagiert, ein Borat umfasst, wobei die Regenerierung bei einem pH von 4 oder weniger

durchgeführt wird.

43. Siebdruckverfahren, das die folgenden Schritte umfasst:

Vorsehen einer Siebdruckschablone, die anhand eines Verfahrens nach einem der vorangehenden

Ansprüche hergestellt wird;

Inkontaktbringen der Siebdruckschablone mit einem Substrat und

Durchleiten eines Druckmediums durch die offenen Bereiche der Schablone, um Bedrucken

auf dem Substrat in Bereichen herbeizuführen, die den offenen Bereichen der Schablone

entsprechen.

Revendications pour l'(les) Etat(s) contractant(s) suivant(s): DE, FR, GB

1. Méthode de production d'un pochoir pour sérigraphie ayant des zones ouvertes et des

zones bloquées pour, respectivement, le passage et le blocage d'un milieu d'impression,

la méthode comprenant :

la fourniture d'un écran pour sérigraphie ayant une couche formatrice de pochoir revêtue

sur celui-ci, la couche formatrice de pochoir comprenant un ou plusieurs parmi les

polymères suivants :

l'alcool polyvinylique ;

les dérivés d'alcool polyvinylique ;

les dérivés de cellulose hydrosolubles ;

les résines époxy ; et

les résines aminées.

le positionnement de l'écran revêtu pour une application goutte-à-goutte sur celui-ci

d'un agent chimique capable de réagir avec la couche formatrice de pochoir pour produire

des zones de celle-ci ayant des solubilités inférieure et supérieure correspondant

respectivement aux zones de pochoir bloquées et ouvertes ;

l'application goutte-à-goutte à l'écran revêtu de l'agent chimique sous contrôle de

données codant pour les zones de solubilité inférieure et supérieure respectives ;

et

l'élimination par lavage de la couche formatrice de pochoir dans les zones de solubilité

supérieure, pour produire ainsi le pochoir pour sérigraphie.

2. Méthode selon la revendication 1, dans laquelle la couche formatrice de pochoir est

appliquée à l'écran au moyen d'un film revêtu comprenant une base de support et une

couche du matériau formateur de pochoir qui est transféré à l'écran dans l'étape d'application.

3. Méthode selon la revendication 2, dans laquelle la base de support comprend du polytéréphtalate

d'éthylène, du polyéthylène, du polycarbonate, du chlorure polyvinylique, du polystyrène

ou un papier revêtu.

4. Méthode selon les revendications 2 ou 3, dans laquelle l'épaisseur de la couche de

matériau formateur de pochoir sur la base de support va de 5 à 100 µm.

5. Méthode selon la revendication 1, dans laquelle la couche formatrice de pochoir est

appliquée à l'écran en tant que liquide dont on provoque ou on permet ensuite le séchage

pour former la couche formatrice de pochoir.

6. Méthode selon l'une quelconque des revendications précédentes, dans laquelle l'agent

chimique est produit in situ par une réaction entre deux ou plusieurs matériaux précurseurs, appliqués séparément

à la couche formatrice de pochoir, dont au moins un est appliqué goutte-à-goutte auxdites

zones correspondant aux zones bloquées du pochoir à produire.

7. Méthode selon l'une quelconque des revendications 1 à 6, dans laquelle la couche formatrice

de pochoir comprend, comme dérivé de cellulose hydrosoluble, de l'amidon.

8. Méthode selon l'une quelconque des revendications 1 à 6, dans laquelle la couche formatrice

de pochoir comprend, comme dérivé de cellulose hydrosoluble, de l'hydroxypropyl cellulose.

9. Méthode selon l'une quelconque des revendications 1 à 6, dans laquelle la couche formatrice

de pochoir comprend, comme résine aminée, une résine d'urée-formol.

10. Méthode selon l'une quelconque des revendications 1 à 6, dans laquelle la couche formatrice

de pochoir comprend, comme résine aminée, une résine de mélamine-formol.

11. Méthode selon l'une quelconque des revendications 1 à 6, dans laquelle la couche formatrice

de pochoir comprend de l'alcool polyvinylique ayant un degré d'hydrolyse allant de

20 à 99,9% molaire et/ou un degré de polymérisation allant de 100 à 3 500.

12. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les polymère(s) est(sont) présent(s) dans la couche formatrice de pochoir en une quantité

totale allant de 5 à 100% en poids de la couche formatrice de pochoir.

13. Méthode selon la revendication 11, dans laquelle la couche formatrice de pochoir contient

un ou plusieurs parmi : les charges, les liants et les plastifiants.

14. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les composant(s) actifs) de l'agent chimique comprend(comprennent) un ou plusieurs

parmi :

les sels de bore ;

l'acide borique ;

les aldéhydes ;

les isocyanates ;

les dérivés d'isocyanate ;

les carbodiimides ;

les dérivés de carbodiimide ;

les composés de métaux de transition ;

les complexes de métaux de transition ;

l'aziridine ;

les dérivés d'aziridine ;

les amines ;

les composés de silane multifonctionnels ;

les composés de N-méthylol ; et

les composés vinyliques actifs.

15. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un ou plusieurs borates de métaux du Groupe

I ou du Groupe II.

16. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du formaldéhyde.

17. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un dialdéhyde.

18. Méthode selon la revendication 17, dans laquelle le dialdéhyde est le glyoxal.

19. Méthode selon la revendication 17, dans laquelle le dialdéhyde est le glutaraldéhyde.

20. Méthode selon l'une quelconque des revendications 17 à 19, dans laquelle le dialdéhyde

est activé par un traitement par de l'acide minéral.

21. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du toluènediisocyanate.

22. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du 1,3-dicyclohexylcarbodiimide.

23. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du pentahydroxy(tétradécanoate)dichromium.

24. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un dérivé de pentahydroxy(tétradécanoate)dichromium.

25. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du tétraacétate de silicium.

26. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la diméthylolurée.

27. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la méthyloldiméthylhydantoïne.

28. Méthode selon la revendication 14, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la 1,3,5-triacryloylhexahydro-s-triazine.

29. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les composant(s) actif(s) de l' agent chimique constitue(nt) de 0,5 à 100% en poids

de l'agent chimique.

30. Méthode selon la revendication 6, dans laquelle le précurseur de l'agent chimique

appliqué aux zones correspondant aux zones bloquées du pochoir à produire comprend

un dialdéhyde réactif et un précurseur supplémentaire de l'agent chimique est un acide

dilué.

31. Méthode selon la revendication 30, dans laquelle l'aldéhyde réactif est hydrosoluble.

32. Méthode selon la revendication 31, dans laquelle l'aldéhyde réactif est le glyoxal

ou le glutaraldéhyde.

33. Méthode selon l'une quelconque des revendications 30 à 32, dans laquelle l'acide dilué

est un acide qui abaisse le pH jusqu'à 4 ou moins, lors de son mélange avec le dialdéhyde.

34. Méthode selon la revendication 33, dans laquelle l'acide est l'acide chlorhydrique

ou l'acide citrique.

35. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le pochoir

est durci davantage par un post-traitement à l'aide d'un ou plusieurs agents chimiques

supplémentaires, de rayonnement actinique ou de chaleur.

36. Méthode selon la revendication 35, dans laquelle le ou les agent(s) chimique(s) supplémentaire(s)

pour le durcissement chimique supplémentaire réside(nt) dans la couche formatrice

de pochoir d'origine.

37. Méthode selon la revendication 35, dans laquelle le ou les agent(s) chimique(s) supplémentaire(s)

est(sont) appliqué(s) goutte-à-goutte.

38. Méthode selon l'une quelconque des revendications 35 à 37, dans laquelle le ou les

agent(s) chimique(s) supplémentaire(s) comporte(nt) une base aqueuse.

39. Méthode selon la revendication 38, dans laquelle la base est le carbonate de potassium.

40. Méthode selon l'une quelconque des revendications précédentes, comportant une étape

supplémentaire de récupération.

41. Méthode selon l'une quelconque des revendications 1 à 14, comportant une étape supplémentaire

de récupération et dans laquelle l'agent chimique qui réagit avec la couche formatrice

de pochoir comprend un borate, la récupération étant réalisée à un pH de 4 ou moins.

42. Méthode de sérigraphie, comprenant les étapes :

de fourniture d'un pochoir pour sérigraphie produit par une méthode selon l'une quelconque

des revendications précédentes ;

de positionnement du pochoir pour sérigraphie en contact avec un substrat ; et

de passage d'un milieu d'impression à travers les zones ouvertes du pochoir pour produire

une impression sur le substrat dans des zones correspondant aux zones ouvertes du

pochoir.

Revendications pour l'(les) Etat(s) contractant(s) suivant(s): AT, BE, CH, DK, ES,

FI, GR, IE, IT, LU, NL, PT, SE

1. Méthode de production d'un pochoir pour sérigraphie ayant des zones ouvertes et des

zones bloquées pour, respectivement, le passage et le blocage d'un milieu d'impression,

la méthode comprenant :

la fourniture d'un écran pour sérigraphie ayant une couche formatrice de pochoir revêtue

sur celui-ci,

le positionnement de l'écran revêtu pour une application goutte-à-goutte sur celui-ci

d'un agent chimique capable de réagir avec la couche formatrice de pochoir pour produire

des zones de celle-ci ayant des solubilités inférieure et supérieure correspondant

respectivement aux zones de pochoir bloquées et ouvertes ;

l'application goutte-à-goutte à l'écran revêtu de l'agent chimique sous contrôle de

données codant pour les zones de solubilité inférieure et supérieure respectives ;

et

l'élimination par lavage de la couche formatrice de pochoir dans les zones de solubilité

supérieure, pour produire ainsi le pochoir pour sérigraphie

2. Méthode selon la revendication 1, dans laquelle la couche formatrice de pochoir est

appliquée à l'écran au moyen d'un film revêtu comprenant une base de support et une

couche du matériau formateur de pochoir qui est transféré à l'écran dans l'étape d'application.

3. Méthode selon la revendication 2, dans laquelle la base de support comprend du polytéréphtalate

d'éthylène, du polyéthylène, du polycarbonate, du chlorure polyvinylique, du polystyrène

ou un papier revêtu.

4. Méthode selon les revendications 2 ou 3, dans laquelle l'épaisseur de la couche de

matériau formateur de pochoir sur la base de support va de 5 à 100 µm.

5. Méthode selon la revendication 1, dans laquelle la couche formatrice de pochoir est

appliquée à l'écran en tant que liquide dont on provoque ou on permet ensuite le séchage

pour former la couche formatrice de pochoir.

6. Méthode selon l'une quelconque des revendications précédentes, dans laquelle l'agent

chimique est produit in situ par une réaction entre deux ou plusieurs matériaux précurseurs, appliqués séparément

à la couche formatrice de pochoir, dont au moins un est appliqué goutte-à-goutte auxdites

zones correspondant aux zones bloquées du pochoir à produire.

7. Méthode selon l'une quelconque des revendications précédentes, dans laquelle la couche

formatrice de pochoir comprenant un ou plusieurs parmi les polymères suivants :

l'alcool polyvinylique ;

les dérivés d'alcool polyvinylique ;

la gélatine ;

les dérivés de gélatine ;

les dérivés de cellulose hydrosolubles ;

les résines époxy ; et

les résines aminées.

8. Méthode selon la revendication 7, dans laquelle la couche formatrice de pochoir comprend,

comme dérivé de cellulose hydrosoluble, de l'amidon.

9. Méthode selon la revendication 7, dans laquelle la couche formatrice de pochoir comprend,

comme dérivé de cellulose hydrosoluble, de l'hydroxypropyl cellulose.

10. Méthode selon la revendication 7, dans laquelle la couche formatrice de pochoir comprend,

comme résine aminée, une résine d'urée-formol.

11. Méthode selon la revendication 7, dans laquelle la couche formatrice de pochoir comprend,

comme résine aminée, une résine de mélamine-formol.

12. Méthode selon la revendication 7, dans laquelle la couche formatrice de pochoir comprend

de l'alcool polyvinylique ayant un degré d'hydrolyse allant de 20 à 99,9% molaire

et/ou un degré de polymérisation allant de 100 à 3 500.

13. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les polymère(s) est(sont) présent(s) dans la couche formatrice de pochoir en une quantité

totale allant de 5 à 100% en poids de la couche formatrice de pochoir.

14. Méthode selon la revendication 12, dans laquelle la couche formatrice de pochoir contient

un ou plusieurs parmi : les charges, les liants et les plastifiants.

15. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les composant(s) actif(s) de l'agent chimique comprend(comprennent) un ou plusieurs

parmi :

les sels de bore ;

l'acide borique;

les aldéhydes ;

les isocyanates ;

les dérivés d'isocyanate ;

les carbodiimides ;

les dérivés de carbodiimide ;

les composés de métaux de transition ;

les complexes de métaux de transition ;

l'aziridine ;

les dérivés d'aziridine ;

les amines ;

les composés de silane multifonctionnels ;

les composés de N-m'éthylol ; et

les composés vinyliques actifs.

16. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un ou plusieurs borates de métaux du Groupe

I ou du Groupe II.

17. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du formaldéhyde.

18. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un dialdéhyde.

19. Méthode selon la revendication 18, dans laquelle le dialdéhyde est le glyoxal.

20. Méthode selon la revendication 18, dans laquelle le dialdéhyde est le glutaraldéhyde.

21. Méthode selon l'une quelconque des revendications 18 à 20, dans laquelle le dialdéhyde

est activé par un traitement par de l'acide minéral.

22. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du toluènediisocyanate.

23. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du 1,3-dicyclohexylcarbodiimide.

24. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du pentahydroxy(tétradécanoate)dichromium.

25. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) un dérivé de pentahydroxy(tétradécanoate)dichromium.

26. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) du tétraacétate de silicium.

27. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la diméthylolurée.

28. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la méthyloldiméthylhydantoïne.

29. Méthode selon la revendication 15, dans laquelle le ou les composant(s) actif(s) de

l'agent chimique comprend(comprennent) de la 1,3,5-triacryloylhexahydro-s-triazine.

30. Méthode selon l'une quelconque des revendications précédentes, dans laquelle le ou

les composant(s) actif(s) de l' agent chimique constitue(nt) de 0,5 à 100% en poids

de l'agent chimique.