|

(11) | EP 1 300 482 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||

| (54) | Warmarbeitsstahlgegenstand |

| (57) Die Erfindung betrifft einen Warmarbeitsstahlgegenstand, insbesondere Werkzeug zur

Umformung von Metallen und Legierungen bei erhöhten Temperaturen. Um gleichzeitig die Härte, Festigkeit und Zähigkeit des Gegenstandes zu erhöhen und eine gute Wärmeleitung, verbesserte Verschleißbeständigkeit bei erhöhten Temperaturen sowie eine Verlängerung der Standzeit des Werkzeuges auch bei stoßartigen Beanspruchungen zu erreichen, ist erfindungsgemäß vorgesehen, daß der Gegenstand aus einer Legierung mit einer Zusammensetzung in Gew.-% von

Eisen ( Fe) sowie Verunreinigungen und Begleitelemente als Rest gebildet ist und eine Härte von größer/gleich 58 HRC bei einer Schlagbiegearbeit SBP von größer/gleich 170 J sowie einer Kerbschlagarbeit in Längsrichtung Charpy-U von größer/gleich 11 J des Werkstoffes aufweist. |

[0001] Die Erfindung betrifft einen Warmarbeitsstahlgegenstand, insbesondere Werkzeug zur Umformung von Metallen und Legierungen bei erhöhten Temperaturen. Für Bauteile, vor allem Werkzeuge, die bei erhöhter Temperatur beansprucht werden, zum Beispiel Strangpreßmatrizen, Schmiedewerkzeuge, Druckgießformen, Preßstempel, Dorne und dgl. sind Werkstoffe erforderlich, die belastungsgemäß entsprechende mechanische Materialeigenschaften bei Temperaturen von gegebenenfalls 550 °C und darüber besitzen und diese Eigenschaften während einer langen Einsatzzeit aufrecht erhalten.

[0002] Gemäß dem Stand der Technik erscheinen jedoch höchste Werkstoffhärte und Zähigkeit, geringste plastische Verformung bei extremen Beansspruchungen, hoher Verschleißwiderstand, Anlaßbeständigkeit und gute Dauerstandseigenschaften eines Warmarbeitsstahles im Temperaturbereich von über 550°C nicht im gewünschten Ausmaß gleichzeitig durch legierungstechnische Maßnahmen erreichbar zu sein. Es sind also bei gegebenen thermischen und mechanischen Beanspruchungen eines Gegenstandes dessen chemische Zusammensetzung und Wärmebehandlung so auszuwählen, daß das Profil der dadurch erzielbaren Materialeigenschaften den Anforderungen möglichst nahe kommt, wobei oft kürzere Standzeiten des Gegenstandes oder Werkzeuges toleriert werden müssen.

[0003] Die Werkstoffwissenschaft ist seit langem mit dem Problem konfrontiert, die Langzeit-Gebrauchseigenschaften bei erhöhter Temperatur von Gegenständen aus Warmarbeitsstahl zu verbessern und eine Legierung zu finden, mit welcher bei thermischem Vergüten eine hohe Materialzähigkeit bei hoher Härte erreicht werden kann, so daß dadurch die Bruchgefahr auch bei schlagartiger Beanspruchung eines Teiles und die plastische Verformung sowie der Verschleiß minimiert werden. Dabei sind auch die Anlaßbeständigkeit und die Wärmeleitfähigkeit des Werkstoffes zu berücksichtigen.

[0004] Dem Fachmann ist bekannt, daß eine Anlaßbeständigkeit bzw. ein unverändertes Aufrechterhalten der mechanischen Eigenschaften eines thermisch vergüteten Stahlgegenstandes bei erhöhter Temperatur durch Sonderkarbide bewirkt wird, die bei Kohlenstoffkonzentrationen im Bereich von 0,5 Gew.-% und bei Chromgehalten von 3 bis 5 Gew.-% Cr der Legierung ausbildbar sind, wobei Molybdän-Wolfram und Vanadin-Gehalte deren Warmbeständigkeit weiter erhöhten. Die üblichen Warmarbeitsstähle besitzen im wesentlichen Gehalte in Gew.-% von 0,35 bis 0,665 C, 2,0 bis 7,0 Cr, 1,5 bis 8,0 Mo und/oder 1,5 bis 18,0 W sowie 0,4 bis 2,0 V, wobei Vanadin durch höhere Molybdän- oder insbesondere durch höhere Wolframkonzentrationen ersetzt werden kann.

[0005] Um eine hohe Härtbarkeit des Warmarbeitsstahles bei guter Anlaßbeständigkeit und Verschleißbeständigkeit auch bei einer Vergütung von Gegenständen mit großem Durchmesser zu erreichen, wird gemäß EP- 0249855 angeregt, eine Stahlzusammensetzung von im wesentlichen in Gew.-% C = 0,42 bis 0,5, Mn = 0,35 bis 0,6, Si = 0,8 bis 1,2, Cr = 5,8 bis 6,2, Mo = 1,85 bis 1,95, V = 0,7 bis 0,9 zu verwenden. Im Vergleich mit einem Stahl nach AISI Type H 13 werden bei der obigen Legierungszusammensetzung eine Verbesserung der Zähigkeit, Härte, Festigkeit und des Verschleißwiderstandes erreicht. Eine Vergütung auf eine Härte von über 58 HRC bewirkt jedoch eine Grobkornbildung des Gefüges und nachteilige Zähigkeitsverluste.

[0006] Um die mechanischen Hochtemperatureigenschaften, insbesondere bei zyklischer Belastung, zu verbessern, ist auch die Verwendung eines kobalthältigen pulvermetallurgisch hergestellten Warmarbeitsstahles ( US- 6,015,446) vorgeschlagen worden.

[0007] Aus der AT 403 058 ist bekannt, für Werkzeuge zur spanlosen Warmformgebung von Metallen und Legierungen einen Warmarbeitsstahl mit erhöhten Aluminiumgehalten zu verwenden. Dieser Stahl ist durchaus für höhere Arbeitstemperaturen geeignet, weist jedoch bei Härtewerten von über 58 HRC eine Tendenz zur Versprödung auf.

[0008] Als Werkstoff für Warmarbeitswerkzeuge, die eine Wärmeleitfähigkeit von über 35 W/m k aufweisen müssen, wird nach EP-0632139 eine Legierung bestehend im wesentlichen aus in Gew.-% C = 0,3 bis 0,5, Si < 0,9, M< 1,0, Cr= 2,0 bis 4,0, Mo =3,5 bis 7,0, 0,3 bis 1,5 V und/oder Ti und/oder Nb, Al = 0,005 bis 0,1 vorgeschlagen, um damit eine geringere Belastung der Werkzeugoberfläche und einen flacheren Temperaturgrandienten im Werkzeug zur Vermeidung von Thermoschock- und spannungsrissen zu erzielen.

[0009] Die EP- 0939140 offenbart einen Warmarbeitsstahl bestehebd im wesentlichen aus in Gew.-% C = 0,25 bis 0,79, Cr = 1,10 bis 7,95, Mo = 0,56 bis 3,49, V= 0,26 bis 1,48, Fe = Rest. Zur Verbesserung der Eigenschaften des verformten Werkstoffes bei hohen Temperaturen sind bei obiger Legierung die Verunreinigungs- und Begleitelemente eingeschränkt. Mit dieser Maßnahme können nach einer Vergütung des Werkstoffes auf eine Härte kleiner als HRC = 56 hohe Werte für die Warmfestigkeit, die Warmzähigkeit und den Warmverschleißwiderstand erreicht werden, allerdings wurde eine starke Streung der jeweiligen mechanichen Eigenschaften bei hoher Temperatur bei einer Vergütung auf eien Härte des Gegenstandes von größer als 58 HRC festgestellt.

[0010] Ein pulvermetallurgisch hergestellter Warmarbeitsstahl, der durch einen Gehalt an Karbiden vom Typ MC von 1,5 bis 2,5 Vol.-% gekennzeichnet ist, ist aus der WO 00/26427 bekannt geworden. Über einer Werkstoffhärte von 58 bis 59 HRC, bei welcher zunehmend Werkzeuge für die Kaltarbeit vorzusehen sind, wirken sowohl höhere als auch niedrigere MC-Gehalte als 2,5 bis 1,5 Vol.-% nachteilig auf die Schlagbiegezähigkeit,

[0011] Ausgehend vom Wissensstand und den sich daraus in naheliegender Weise ergebenden technischen Lösungsansätzen der metallurgischen Fachwelt liegt der Erfindung die Aufgabe zugrunde, die Mängel im gegebenen Stand der Technik zu beseitigen und einen Warmarbeitsstahlgegenstand zu schaffen, der bei hohen Materialhärten und dergleichen Festigkeitseigenschaften gleichzeitig Zähigkeitswerte auf einem wesentlich angehobenen Niveau sicherstellt und bei guter Wärmeleitfähigkeit eine verbesserte Verschleißbeständigkeit bei erhöhten Temperaturen und eine wirkungsvolle Verlängerung der Standzeit des Teiles bei verstärkten, gegebenenfalls stoßartigen Beanspruchungen erbringt.

[0012] Diese Aufgabe wird bei einem gattungsgemäßen Gegenstand dadurch gelöst, daß dieser mit einer Zusammensetzung in Gew.-% von

| Kohlenstoff (C) | 0,451 bis 0,598 |

| Silizium ( Si) | 0,11 bis 0,29 |

| Mangan (Mn) | 0,11 bis 0,39 |

| Chrom (Cr) | 4,21 bis 4,98 |

| Molybdän (Mo) | 2,81 bis 3,29 |

| Vanadin (V) | 0,41 bis 0,69 |

[0013] Eisen (Fe) sowie Verunreinigungen und Begleitelemente als Rest gebildet ist und eine Härte von größer/gleich 58 HRC bei einer Schlagbiegearbeit SBP von größer/gleich 170 J sowie einer Kerbschlagarbeit in Längsrichtung Charrpy-U von größer/gleich 11 J des Werkstoffes aufweist. ( Die Schlagbiegeareit SBP wird gemäß STAHL.EISEN- Prüfblätter (SEP) 1314 ermittelt, die Feststellung der Kerbschlagarbeit hat nach DIN EN 10045 zu erfolgen).

[0014] Die mit der Erfindung erzielten Vorteile sind im wesentlichen darin zu sehen, daß durch die Legierungstechnik bzw. durch eine jeweils ausgewogene Konzentration von Kohlenstoff und von den karbidbildenden Elementen im Stahl eine Mischkristallhärtung mit geringem Karbidanteil ermöglicht ist. Dabei kann entsprechend der leichteren Kohlenstofflöslichkeit eine Härtung auf Werte über 58 HRC von niedrigeren Austenitisierungstemperaturen, zum Beispiel von 1080 °C oder niedriger, erfolgen, was die Feinkörnigkeit des Werkstoffes fördert und vorteilhaft im Hinblick auf hohe Materialzähigkeit wirkt. Mit anderen Worten, es wurde gefunden, daß durch bestimmte Konzentrationen in engen Grenzen von Kohlenstoff und von den sonderkarbid- und monokarbidbildenden Elementen beim thermischen Vergüten eine gewünschte Mischkristallhärtbarkeit gefördert und eine Karbidhärtung bzw. eine härtesteigernde Ausscheidung von gröberen Karbiden auf Kosten der Matrixhärte weitgehend unterdrückt werden.

[0015] Es ist erfindungsgemäß wichtig, auf Grund der Wechselwirkungen der Elemente, besser dargestellt, der Aktivitäten der reagierenden Elemente, diese aufeinander abzustimmen. Ein Kohlenstoffgehalt von mindestens 0,451 Gew.-% ist wichtig, um die Mindestaktivität von Kohlenstoff für eine Verspannung des Gitters der Matrixkristalle und eine Karbidbildungstendenz bei den vorgesehenen Chrom-Molybdän und Vanadin- Konzentrationen sicherzustellen, wobei jedoch höhere Kohlenstoffgehalte der Legierung als 0,598 Gew.-% eine den Verschleißwiderstand zwar fördernde, jedoch die Härte und Zähigkeit des Gegenstandes nachteilig beeinflussende Wirkung haben. Der Chromgehalt ist synergetisch in den engen Grenzen zwischen 4,21 und 4,98 Gew,-% einzustellen. Höhere Cr- Konzentrationen als 4,98 Gew.-% können die Anlaßbeständigkeit des Warmarbeitsstahles zu tieferen Temperaturen verschieben, hingegen bewirken geringere Chromwerte als 4,21 Gew.-% eine verminderte Neigung zur Sonderkarbidbildung. Die durch ihre Gehalte bestimmte Akitivität von Molybdän und Vanadin gegenüber Kohlenstoff ist im Hinblick auf die Matrixhärtung bei der Vergütung von besonderer Bedeutung. Es wurde gefunden, daß Mo eine Art maskierende Wirkung für V besitzt und bei Gehalten von mindestens 2,81 Gew.-% eine VC-Monokarbidausscheidung und damit eine Matrixabreicherung verzögert. Andererseits ist bei Molybdängealten über 3,29 Gew.-% die Affinität zu Kohlenstoff so groß, daß eine Lösung desselben bei einer Austenitisierung des Gegenstandes stark verzögert oder verringert werden kann. Für eine entsprechende Entwicklung der Sekundärhärte beim Anlassen des Warmarbeitsstahlgegenstandes ist ein Mindestgehalt von 0,41 Gew.-% V erforderlich, höhere Gehalte als 0,69 Gew.-% V steigern die Tendenz zur Monokarbidbildung, die auch hinsichtlich einer, wie gefunden wurde, Verminderung der Wärmeleitung des Stahles nachteilig wirken kann. Silizium in Konzentrationen zwischen 0,11 und 0,29 Gew.-% ist wichtig für eine effiziente Desoxidation des Flüssigstahles. Höhere Si-Gehalte als 0,29 Gew.-% verschlechtern die Materialzähigkeit bei den vorgesehenen Anwendungstemperaturen. Mangan ist zur Abbindung von Schwefel erforderlich. Bei Verwendung der modernen Entschwefelungsmethoden ist es möglich, die Mangangehalte mit mindestens 0,11 Gew.-% niedrig zu halten. Höhere Mangankonzentrationen als 0,39 Gew.-% können insbesondere mit weiteren korngrenzenaktiven Elementen die Warmzähigkeit des Stahles verschlechtern.

[0016] Aus obigen Ausführungen kann ersehen werden, daß eine erfindungsgemäße synergetische Wahl der jeweiligen Konzentrationen von Kohlenstoff, Silizium, Mangan, Chrom, Molybdän und Vanadin die Voraussetzungen darstellen, einen Warmarbeitsstahlgegenstand mit hoher Härte von 58 HRC und höher mit gleichzeitig überragender Zähigkeit durch thermisches Vergüten zu erstellen.

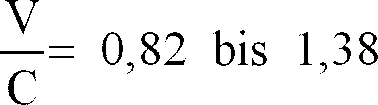

[0017] Mit Vorteil wird die Wahl der Gehalte an Kohlenstoff und Vanadin so getroffen, daß der Verhältniswert: Konzentration von V gebrochen durch diejenige von C gleich 0,82 bis 1,38 beträgt. Durch dieses Verhältnis in engen Grenzen wird bildungskinetisch das Monokarbid zu Gunsten des Matrixgehaltes zurückgedrängt und die Mischkristallhärtbarkeit bevorzugt.

[0018] Eine Härtesteigerung bei Erhöhung der Anlaßbeständigkeit, eine Verbesserung der Warmverschleißfestigkeit und Standzeit eines Warmarbeitsstahlgegenstandes können erreicht werden, wenn der Verhältniswert der Konzentationen von Chrom+Molybdän+ Vanadin gebrochen durch den Kohlenstoffgehalte zwischen 15,2 und 18,4 beträgt.

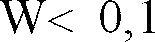

[0019] Vollkommen überraschend, weil Molybdän und Wolfram hinsichtlich ihrer Neigung zur Karbidbildung als austauschbar gelten, wurde gefunden, daß Wolfram die Tendenz zur Primärkarbidbildung fördert und insbesondere Seigerungen und gegebenenfalls das Kornwachstum begünstigt, wobei ein Seigerungsabbau durch Glühung des Warmarbeitsstahles durch Wolfram wesentlich verringert ist. Erfindungsgemäß soll daher der Wolframgehalt des Warmarbeitsstahlgegenstandes geringer als 0,1 Gew.-% sein.

[0020] Der Warmarbeitsstahlgegenstand weist vorzugsweise einen Anteil an bei der Erstarrung in der Schmelze gebildeten Karbiden von kleiner als 0,45 Vol.-% auf. Einerseits erscheint dadurch eine Abreicherung der Mischkristalle bezüglich des Kohlenstoffes verhindert und eine weitere Härtesteigerung erreichbar zu sein, andererseits wird, wie gefunden wurde, eine Erhöhung der Wärmeleitfähigkeit des Warmarbeitsstahlwerkstoffes erreicht. Eine Verbesserung der Wärmeleitfähigkeit durch eine Verringerung des Karbidanteiles im Werkstoff ist wissenschaftlich noch nicht gesichert, könnte aber auf einer Grenzflächenkinetik und/oder auf den Eigenschaften der Karbide beruhen.

[0021] In einer weiteren Ausgestaltung der Erfindung sind eine Verringerung der Verunreinigung und/oder Begleitelemente vorteilhaft für verbesserte Gebrauchseigenschaften des Warmarbeitsstahlgegenstandes bei erhöhten Temperaturen vorzusehen. Die disbezüglich vorgesehenen Einzel- und Sammelkonzentrationen der Elemente sind im kennzeichnenden Teil des Anspruches 6 und des Anspruches 9 angegeben.

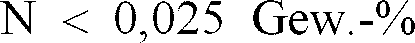

[0022] Es hat sich als vorteilhaft herausgestellt, den Stickstoffgehalt der Legierung mit 0,025 Gew.-% nach oben zu begrenzen, weil Stickstoff mit den karbidbildenden Elementen Cr. Mo und V stabile Nitride bildet, wodurch vergütungstechnische Nachteile entstehen können.

[0023] Ein Warmarbeitsstahlgegenstand mit besonders hohem Leistungsprofil kann erstellt werden, wenn bei einer Temperatur von 500°C ein oder beide Wert(e) der mechanischen Stahleigenschaften gleich oder größer ist (sind) als: Schlagbiegearbeit: SBP 180 J

Kerbschlagarbeit in Längsrichtung: Charpy-U 14 J

und die Härte bei RT 59 HRC und höher beträgt.

[0024] Die entscheidenden Vorteile eines feinkörnigen Gefüges im Hinblick auf eine hohe Werkstoffzähigkeit bei gleichzeitig hohen Härtewerten können bei der erfindungsgemäß zusammengesetzten Legierung erhalten werden, wenn die Härtetemperatur für das thermische Vergüten zur Einstellung der mechanischen Eigenschaften geringer ist als 1080°C, insbesondere 1050°C, plus/minus 10°C beträgt.

[0025] Im folgenden wird die Erfindung anhand von Beispielen näher erläutert. In Tabelle 1 sind die chemischen Zusammensetzungen einiger in den Entwicklungsarbeiten untersuchten Werkstoffen angegeben.

| Chemische Zusammensetzung gew % | |||||||

| Legierung | C | Si | Mn | Cr | V | Mo | Co |

| A | 0.39 | 0.23 | 0.32 | 4.27 | 0.52 | 2.90 | |

| B | 0.52 | 0.25 | 0.25 | 4.45 | 0.68 | 3.21 | |

| C | 0.43 | 0.28 | 0.24 | 4.48 | 0.58 | 4.36 | |

| D | 0.40 | 0.28 | 0.24 | 4.37 | 0.80 | 4.39 | |

| E | 0.48 | 0.30 | 0.26 | 4.48 | 0.56 | 3.10 | |

| F | 0.52 | 0.17 | 0.16 | 4.38 | 0.54 | 4.57 | |

| G | 0.53 | 0.29 | 0.26 | 4.51 | 0.84 | 4.56 | |

| 1.2367 | 0.38 | 0.35 | 0.32 | 5.07 | 0.67 | 2.83 | |

| ∼1.2885 | 0.38 | 0.28 | 0.37 | 2.95 | 0.67 | 2.83 | 2.9 |

[0026] Die in der Tabelle 1 mit Legierung B und E bezeichneten Werkstoffe weisen eine erfindungsgemäße Zusammensetzung auf, mit 1.2367 und 1.2885 sind Proben mit den Werkstoffnummern nach DIN-Stahl-Eisen-Liste gekennzeichnet, wobei letztere Probe hinsichtlich des Kohlenstoffgehaltes außerhalb der vorgeschriebenen Grenzen liegt.

[0027] Um die mechanischen Eigenschaften der Werkstoffe mit den unterschiedlichen Legierungszusammensetzungen vergleichend untersuchen zu können, wurde versuchtm, das jeweilige Probenmaterial auf eine Härte von 58 bis 59 HRC zu vergüten. Im einzelnen erfolgte dies durch in der Tabelle 2 angegebenen Maßnahmen, wobei als Abschreckmedium Öl verwendet wurde.

| Stahl | Härten | Anlassen | Erreichte Härte | |||

| Temperatur | Zeit | Temperatur | Zeit | Anzahl | ||

| A | 1100°C | 30min | 560°C | 60min | 3x | 56 |

| B | 1060°C | 30min | 560°C | 60min | 3x | 59 |

| C | 1100°C | 30min | 530°C | 60min | 3x | 59 |

| D | 1100°C | 30min | 560°C | 60min | 3x | 56 |

| E | 1060°C | 30min | 560°C | 60min | 3x | 58 |

| F | 1060°C | 30min | 550°C | 60min | 3x | 58 |

| G | 1060°C | 30min | 550°C | 60min | 3x | 59 |

| 1.2367 | 1100°C | 30min | 550°C/120min + 560°C/120min | 56 | ||

| ∼1.2885 | 1100°C | 30min | 550°C/120min + 560°C/120min | 56 | ||

[0028] Die Werkstoffe gemäß DIN-Werkstoffnummern 1.2367 und 1.2885 waren auch durch Sondermaßnahmen nicht auf eine Härte von über 56 HRC zu vergüten.

[0029] Die bei einer mechanischen Materialerprobung erhaltenen Werte der erfindungsgemäßen Legierung (B,E) und Vergleichswerkstoffe sind zahlenmäßig aus der Tabelle 3 ersichtlich.

| Stahl / Härte | Schlagbiegearbeit A [J] RT | Kerbschlagarbeit (ISO-U) KU [J] RT | Kerbschlagarbeit (ISO-U) KU [J] 500°C |

| A / 56HRc | 147.8 | 9.6 | - |

| B / 57HRc | 175.0 | 11.3 | 15.8 |

| C / 59HRc | 84.8 | 6.8 | - |

| D / 56HRc | 133.5 | 8.3 | - |

| E / 58HRc | 185.0 | 11.8 | 16.3 |

| F / 58HRc | 80.8 | 8.0 | - |

| G / 59HRc | 91.0 | 6.9 | - |

| 1.2367/56HRc | 116.8 | 11.5 | 16.8 |

| ∼1.2885 / 56HRc | 17.8 | 5.3 | 12.3 |

[0030] Für eine anschauliche Gegenüberstellung wurden die bei der Erprobung erhaltenen Eigenschaftswerte grafisch als Balkendiagramm in Fig. 1, Fig, 2 und Fig. 3 dargestellt.

[0031] Gemäß Fig. 1 und Fig. 2 weist die Legierung A gegenüber den erfindungsgemäßen Legierungen abgesenkte Härte- sowie Schlagbiegezähigkeits- und Kerbschlagwerte auf, weil offenbar durch den niedrigen Kohlenstoffgehalt keine ausreichende Matrixfestigkeit erreicht wurde. Hingegen besitzt das Material der Legierung C eine hohe Härte, jedoch eine sehr geringe Zähigkeit, was auf einen niedrigen Kohlenstoffgehalt in Verbindung mit einer hohehn Molybdänkonzentration, also auf eine Matrixabreicherung, hinweist. Gleiches gilt in geringerem Ausmaß für die Legierung D, wobei offenbar der erhöhte Vanadingehalt den hohen Molybdängehalt hinsichtlich der Zähigkeit maskiert, jedoch geringe Härteeffizient zeigt. Bei einer durchaus guten Härteannahme bei der Vergütebehandlung zeigt der Werkstoff der Legierung F die volle Wirkung hoher Molybdängehalte im Hinblick auf ein Absinken der Zähigkeitseigenschaften, insbesondere der Schlagbiegezähigkeit. Gleiches gilt im wesentlichen auch für den Werktoff aus der Legierung G. Der Stahl mit der Werkstoff-Nr. 1. 2367 ist nur auf niedrige Härtewerke vergütbar und besitzt auf Grund des erhöhten Chromgehaltes eine geringe Anlaßbeständigkeit; bei einer durchaus hohen Kerbschlagarbeit ist jedoch eine vergleichsweise geringe Schlagbiegezähigkeit bei RT des Materiales gegeben. Für den eine verbesserte Anlaßbeständigkeit aufweisenden Werkstoff Nr. 1.2885 wurde ein äußerst niedriges Eigenschaftsniveau ermittelt.

[0032] Eine Gegenüberstellung der Kerbschlagzähigkeit (ISO-U) bei 500°C der erfindungsgemäßen Werkstoffe aus Legierung B und E und Materialien mit der Werkstoff Nr. 1.2367 und 1.2885 zeigt Fig. 3. Die geringe Härte nach DIN Normwerkstoffen fördert die Zähigkeit; unerwartet niedrige KU-Werte wurden für den Stahl mit der Werkstoff Nr. 1.2885 ermittelt.

[0033] Dem Vergleich der Erprobungsergenisse der Schlagbiegezähigkeit bei RT, der Kerbschlagarbeit ( ISO-U) bei RT und der Kerbschlagzähigkeit (ISO-U) bei 500°C der untersuchten Werkstoffe ist entnehmbar, daß die erfindungsgemäß zusammengesetzten Materialien nach dem Vergüten eine hohe Härte von größer/gleich 58 HRC, ein überragend hohes Niveau der mechanischen Eigenschaften besitzen, wobei beim Vergüten vorteilhaft niedrige Härtetemperature anwendbar sind.

1. Warmarbeitsstahlgegenstand, insbesondere Werkzeug zur Umformung von Metallen und Legierungen

bei erhöhten Temperaturen, welcher aus einer Legierung mit einer Zusammensetzung in

Gew.-% von

Eisen (Fe) sowie Verunreinigungen und Begleitelemente als Rest gebildet ist und eine

Härte von größer/gleich 58 HRC bei einer Schlagbiegearbeit SBP von größer/gleich 170

J sowie einer Kerbschlagarbeit in Längsrichtung Charpy-U von größer/gleich 11 J des

Werkstoffes aufweist.

| Kohlenstoff (C) | 0,451 bis 0,598 |

| Silizium (Si) | 0,11 bis 0,29 |

| Mangan (Mn) | 0,11 bis 0,39 |

| Chrom (Cr) | 4,21 bis 4,98 |

| Molybdän (Mo) | 2,81 bis 3,29 |

| Vanadin (V) | 0,41 bis 0,69 |

2. Warmarbeitsstahlgegenstand nach Anspruch 1, dadurch gekennzeichnet, daß der Verhältniswert : Konzentration von V gebrochen durch diejenige von C der Legierung

gleich 0,92 bis 1,38 beträgt.

3. Warmarbeitsstahlgegenstand nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß der Verhältniswert der Konzentrationen Cr+Mo+V gebrochen durch C der Legierung 15,2

bis 18,4 beträgt.

4. Warmarbeitsstahlgegenstand nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß der Gehalt an Wolfram der Legierung geringer ist als 0,1 Gew.-%.

5. Warmarbeitsstahlgegenstand nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß der Anteil an bei der Erstarrung in der Schmelze gebildeten Karbiden kleiner ist

als 0,45 Vol.-%.

6. Warmarbeitsstahlgegensand nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß ein oder mehrere der Verunreinigungs- oder Begleitelemente der Legierung Einzel-

und/oder Summenkonzentrationen in Gew.-% aufweisen, die einen Maximalwert besitzen

von

| Schwefel (S) = | 0,005 |

| Phosphor (P) = | 0,007 |

| (S+P) = | 0,010 |

| Nickel (Ni) = | 0,15 |

| Kobalt (Co) = | 0,1 |

| Kupfer (Cu) = | 0,1 |

| ( Ni+Co+Cu) = | 0,25 |

| Aluminium (Al) = | 0,02 |

| Magnesium (Mg) = | 0,001 |

| Kalzium (Ca) = | 0,001 |

| (Al+Mg+Ca) = | 0,02 |

7. Warmarbeitsstahlgegenstand nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß der Stickstoff ( N)- Gehalt der Legierung geringer ist als 0,025 Gew.-%.

8. Warmarbeitsstahlgegenstand nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß bei einer Temperatur von 500°C ein oder beide Wert(e) der mechanischen Stahleigenschaften

gleich oder größer ist(sind) als:

Schlagbiegearbeit: SB 180 J

Kerbschlagarbeit in Längsrichtung: Charpy-U 14 J

und die Härte 59 HRC und höher beträgt.

9. Warmarbeitsstahlgegenstand nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, daß ein oder mehrere der Verunreinigungs- oder Begleitelemente der Legierung Einzel -und/oder

Summenkonzentrationen in Gew.-% aufweisen, die einen Maximalwert besitzen von

| Arsen (As) = | 0,005 |

| Wismutz (Bi) = | 0.003 |

| Zinn (Sn) = | 0,005 |

| Zink /Zr) = | 0,002 |

| Antimon (Sb) = | 0,002 |

| Bor (B) = | 0,002 |

| (As+Bi+Sn+Zn+Sb+B) = | 0,009 |

10. Warmarbeitsstahlgegenstand nach einem der Anssprüche 1 bis 9, dadurch gekennzeichnet, daß die Härtetemperatur für das thermische Vergüten zur Einstellung der mechanischen

Werkstoffeigenschaften geringer ist als 1080°C, insbesondere 1050°C, plus/minus 10°C

beträgt.