|

(11) | EP 0 812 977 B1 |

| (12) | FASCICULE DE BREVET EUROPEEN |

|

|

| (54) |

Méthode pour réduire la tendance à l'agglomération des hydrates dans les effluents de production contenant des huiles paraffiniques Verfahren zur Reduktion der Agglomerationsneigung von Hydraten in paraffinischen Ölen enthaltenden Produktionsabströmungen Process to reduce the tendency to agglomerate of hydrates in production effluents containing paraffinic oils |

|

|

|||||||||||||||||||||||||||

| Il est rappelé que: Dans un délai de neuf mois à compter de la date de publication de la mention de la délivrance de brevet européen, toute personne peut faire opposition au brevet européen délivré, auprès de l'Office européen des brevets. L'opposition doit être formée par écrit et motivée. Elle n'est réputée formée qu'après paiement de la taxe d'opposition. (Art. 99(1) Convention sur le brevet européen). |

[0001] L'invention concerne un procédé pour réduire la tendance à l'agglomération des hydrates de gaz naturel, de gaz de pétrole ou d'autres gaz au sein d'un fluide comprenant de l'eau, un desdits gaz et au moins une huile paraffinique

[0002] Elle concerne plus particulièrement un procédé dans lequel on met en jeu un mélange d'au moins deux additifs, dont au moins un copolymère séquencé polyisobuténe - polyéthyléneglycol et au moins un copolymère (méth)acrylate d'alkyle - monomère azoté

[0003] Les gaz qui forment des hydrates peuvent notamment comprendre au moins un hydrocarbure choisi parmi le méthane, l'éthane, l'éthylène, le propane, le propène, le n-butane et l'iso-butane, et éventuellement de l'H2S et/ou du CO2.

[0004] Ces hydrates se forment lorsque l'eau se trouve en présence de gaz, soit à l'état libre, soit à l'état dissous dans une phase liquide, telle qu'un hydrocarbure liquide, et lorsque la température atteinte par le mélange notamment d'eau, de gaz et éventuellement d'hydrocarbures liquides, tels que de l'huile, devient inférieure à la température thermodynamique de formation des hydrates, cette température étant donnée pour une composition des gaz connue et lorsque leur pression est fixée.

[0005] La formation d'hydrates peut être redoutée, notamment dans l'industrie pétrolière et gazière, pour lesquelles les conditions de formation d'hydrates peuvent être réunies. En effet, pour diminuer le coût de production du pétrole brut et du gaz, tant au point de vue des investissements qu'au point de vue de l'exploitation, une voie envisagée, notamment en production en mer, est de réduire, voire de supprimer, les traitements appliqués au brut ou au gaz à transporter du gisement à la côte et notamment de laisser toute ou une partie de l'eau dans le fluide à transporter. Ces traitements en mer s'effectuent en général sur une plate-forme située en surface à proximité du gisement, de manière que l'effluent, initialement chaud, puisse être traité avant que les conditions thermodynamiques de formation des hydrates ne soient atteintes du fait du refroidissement de l'effluent avec l'eau de mer.

[0006] Cependant, comme cela arrive pratiquement lorsque les conditions thermodynamiques requises pour former des hydrates sont réunies, l'agglomération des hydrates entraîne le blocage des conduites de transport par création de bouchons qui empêchent tout passage de pétrole brut ou de gaz.

[0007] La formation de bouchons d'hydrates peut entraîner un arrêt de la production et provoquer ainsi des pertes financières importantes. De plus, la remise en service de l'installation, surtout s'il s'agit de production ou de transport en mer, peut être longue, car la décomposition des hydrates formés est très difficile à réaliser En effet, lorsque la production d'un gisement sous-marin de gaz naturel ou de pétrole et de gaz comportant de l'eau atteint la surface du sol marin et est ensuite transportée au fond de la mer, il arrive, par l'abaissement de la température de l'effluent produit, que les conditions thermodynamiques soient réunies pour que des hydrates se forment, s'agglomèrent et bloquent les conduites de transfert. La température au fond de la mer peut être, par exemple, de 3 ou 4°C.

[0008] Des conditions favorables à la formation d'hydrates peuvent aussi être réunies de la même façon à terre, pour des conduites pas (ou pas assez profondément) enfouies dans le sol terrestre, lorsque par exemple la température de l'air ambiant est froide.

[0009] Pour éviter ces inconvénients, on a cherché, dans l'art antérieur, à utiliser des produits qui, ajoutés au fluide, pourraient agir comme inhibiteurs en abaissant la température thermodynamique de formation des hydrates. Ce sont notamment des alcools, tels que le méthanol, ou des glycols, tels que le mono-, le di- ou le tri- éthylèneglycol. Cette solution est très onéreuse car la quantité d'inhibiteurs à ajouter peut atteindre 10 à 40% de la teneur en eau et ces inhibiteurs sont difficiles à récupérer complètement.

[0010] On a également préconisé l'isolation des conduites de transport, de manière à éviter que la température du fluide transporté n'atteigne la température de formation des hydrates dans les conditions opératoires. Une telle technique est, elle aussi, très coûteuse

[0011] Par ailleurs, divers composés tensioactifs non-ioniques ou anioniques ont été testés pour leur effet de retardement de la formation d'hydrates au sein d'un fluide renfermant un gaz, notamment un hydrocarbure,et de l'eau. On peut citer par exemple l'article de Kuliev et al : "Surfactants Studied as Hydrate Formation Inhibitors." Gazovoe Delo n°10 1972, 17-19, rapporté dans Chemical Abstracts 80, 1974, 98122r.

[0012] On a encore décrit l'utilisation d'additifs capables de modifier le mécanisme de formation des hydrates, puisque, au lieu de s'agglomérer rapidement les uns aux autres et de former des bouchons, les hydrates formés se dispersent dans le fluide sans s'agglomérer et sans obstruer les conduites. On peut citer à cet égard : la demande de brevet EP-A-323774 au nom de la demanderesse, qui décrit l'utilisation de composés amphiphiles non-ioniques choisis parmi les esters de polyols et d'acides carboxyliques, substitués ou non-substitués, et les composés à fonction imide ; la demande de brevet EP-A-323775, également au nom de la demanderesse, qui décrit notamment l'utilisation de composés appartenant à la famille des diéthanolamides d'acides gras ou de dérivés d'acides gras ; le brevet US-A-4956593 qui décrit l'utilisation de composés tensioactifs tels que des phosphonates organiques, des esters phosphates, des acides phosphoniques, leurs sels et leurs esters, des polyphosphates inorganiques et leurs esters, ainsi que des polyacrylamides et des polyacrylates ; et la demande de brevet EP-A-457375, qui décrit l'utilisation de composés tensioactifs anioniques, tels que les acides alkylarylsulfoniques et leurs sels de métaux alcalins.

[0013] Des composés amphiphiles obtenus par réaction d'au moins un dérivé succinique choisi dans le groupe formé par les acides et les anhydrides polyalkényl succiniques sur au moins un monoéther de polyéthylène glycol ont également été proposés pour réduire la tendance à l'agglomération des hydrates de gaz naturel, de gaz de pétrole ou d'autres gaz (demande de brevet EP-A-582507).

[0014] De même WO-A-9 604 348 décrit l'utilisation des produits inhibiteurs de la formation d'hydrate, pour l'utilisation dans le forage.

[0015] On a maintenant `découvert que, pour réduire la tendance à l'agglomération des hydrates dans le transport d'un fluide comprenant de l'eau, du gaz et une huile paraffinique, il était possible d'utiliser avantageusement un mélange de deux, ou plus, additifs copolymères, tels qu'ils seront définis dans la description qui suit.

[0016] Ainsi, l'invention propose un procédé pour réduire la tendance à l'agglomération des hydrates dans le transport d'un fluide comprenant au moins de l'eau, un gaz et une huile paraffinique, dans des conditions où des hydrates peuvent se former à partir de l'eau et du gaz, caractérisé en ce qu'on incorpore audit fluide une composition d'additifs comprenant au moins deux constituants organosolubles, dont au moins un copolymère séquencé polyisobutène - polyéthylèneglycol et au moins un copolymère (méth)acrylate d'alkyle - monomère azoté.

[0017] Par huile paraffinique, on entend dans l'invention un pétrole brut contenant des constituants paraffiniques susceptibles de cristalliser lorsque la température est abaissée. De telles huiles sont caractérisées par leur température de cristallisation commençante (notée Tc), déterminée par analyse enthalpique différentielle, la teneur et la répartition des n-paraffines, déterminée par chromatographie en phase gazeuse, et leur comportement rhéologique en fonction de la température (notamment la température TB à partir de laquelle l'écoulement n'est plus newtonien).

[0018] Les huiles paraffiniques considérées dans l'invention sont plus particulièrement celles dont la température de cristallisation commençante Tc est supérieure à 10°C, la température TB est supérieure à 5°C et la teneur en n-paraffines de 10 à 40 atomes de carbone est supérieure à 5 % en masse

[0019] Les copolymères séquencés polyisobutène - polyéthylèneglycol organosoblubles entrant dans la composition des mélanges utilisés comme additifs dans le procédé de l'invention peuvent être définis comme renfermant des séquences dérivées d'anhydrides polyisobutényl succiniques et des séquences dérivées de polyéthylène glycols ou de monoéthers alkyliques de polyéthylène glycols. De tels polymères séquencés ont été largement décrits dans la littérature. Ils peuvent être préparés par exemple comme décrit dans la demande de brevet EP-A-582507 au nom de la demanderesse, par réaction d'anhydrides polyisobuténylsucciniques et de polyéthylène glycols ou de monoéthers alkyliques de polyéthylène glycols. Les anhydrides polyisobutényl-succiniques ont par exemple des masses moléculaires moyennes en nombre d'environ 500 à 5000 et de préférence de 800 à 2000 Les polyéthylène glycols et les monoéthers alkyliques de polyéthylène glycols ont habituellement une masse moléculaire moyenne en nombre d'environ 100 à 1000.

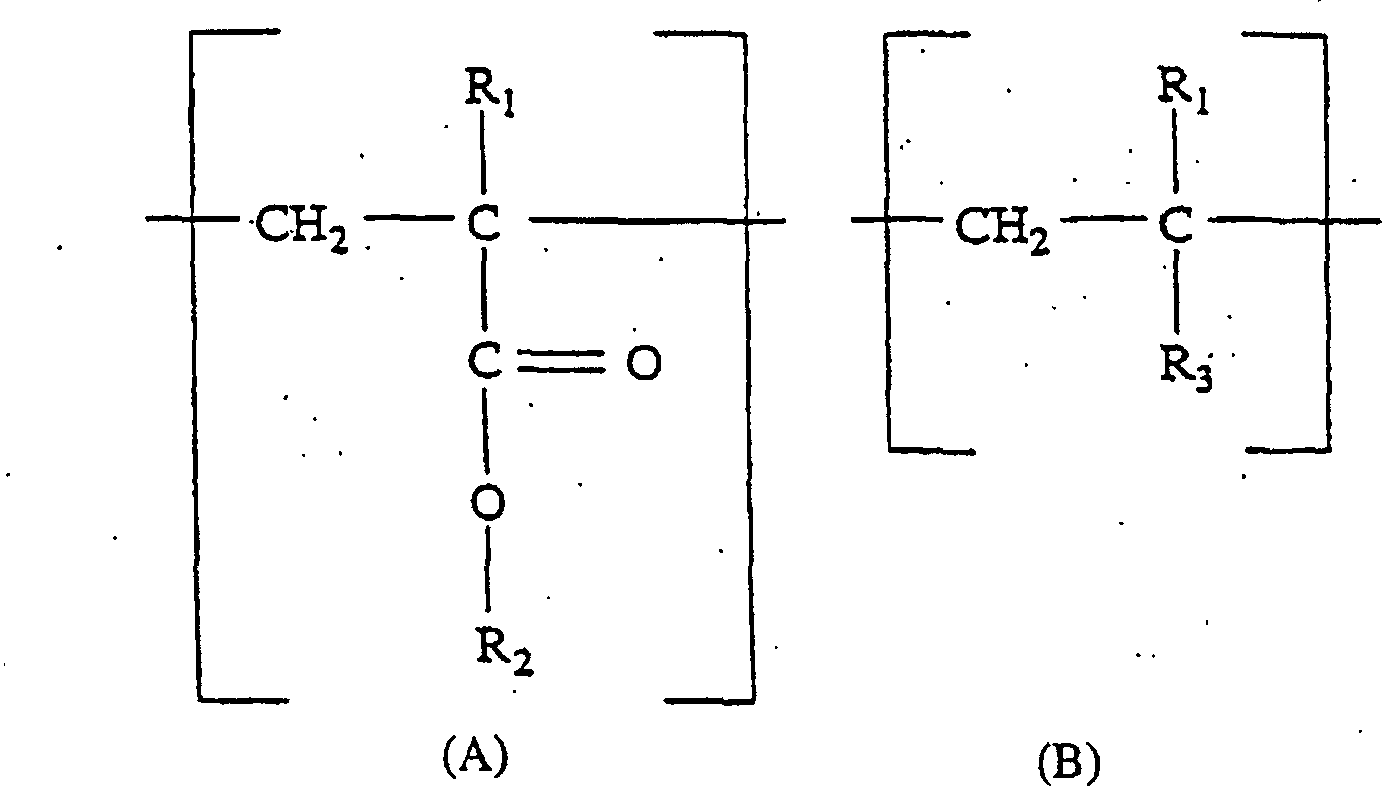

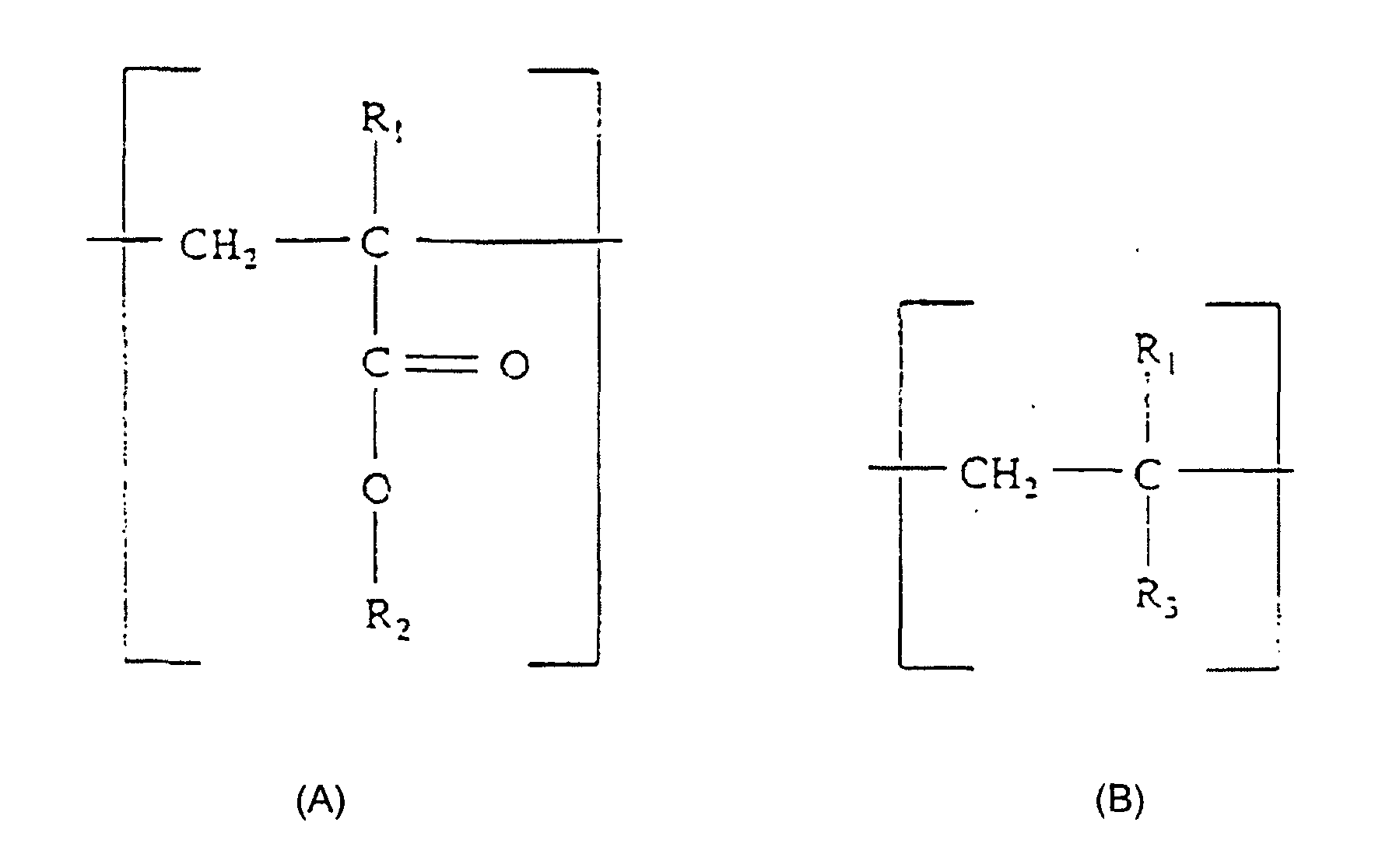

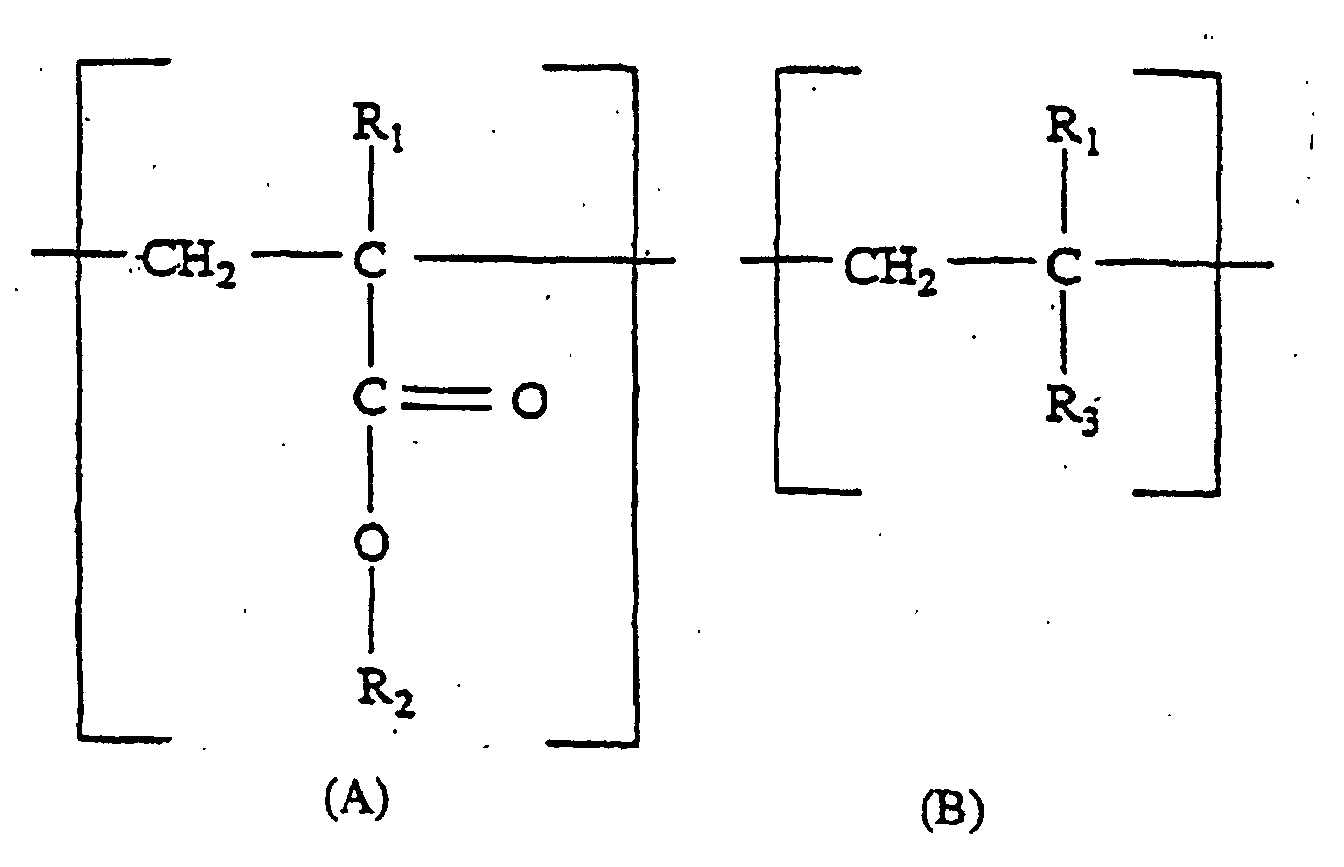

[0020] Les copolymères (méth)acrylate d'allyle - monomère azoté considérés dans les compositions d'additifs utilisées dans le procédé de l'invention peuvent être définis plus particulièrement comme formé d'unités de formule A et d'unités de formule B :

dans lesquelles R1 représente un atome d'hydrogène ou un radical méthyle, R2 représente un groupement (CH2)pCH3, dans lequel p a l'une des valeurs 15, 17, 19 et 21, et R3 représente un groupement contenant de l'azote.

[0021] Le monomère de type A est choisi parmi les acrylates et les méthacrylates d'alkyle de 18, 20, 22 ou 24 atomes de carbone Les monomères de type A entrant dans la constitution des copolymères (méth)acrylate d'alkyle - monomère azoté sont le plus souvent des mélanges de monomères ayant des valeurs de R2 différentes.

[0022] Le monomère de type B peut être choisi parmi la N-vinyl-pyrrolidone, les vinyl-pyridines et le N-vinyl-imidazole, ou encore parmi les dérivés de l'acide acrylique ou méthacrylique contenant des groupements azotés, tels que par exemple l'acrylate ou le méthacrylate de diméthylaminoéthyle.

[0023] La teneur en unités monomères de type B dans les copolymères (méth)acrylate d'alkyle - monomère azoté est en général comprise entre 2 et 50 %, de préférence entre 5 et 30% en moles.

[0024] Ces copolymères peuvent avoir une masse moléculaire moyenne en nombre de 10 000 à 100 000, de préférence de 20 000 à 70 000.

[0025] Ces copolymères ont été largement décrits dans la littérature. Ils peuvent être préparés par exemple par copolymérisation radicalaire en solution d'au moins un monomère du type A avec au moins un monomère du type B

[0026] Dans leur utilisation comme additifs pour réduire la tendance à l'agglomération des hydrates, les mélanges de copolymères des types décrits plus haut peuvent être ajoutés dans le fluide à traiter à des concentrations allant en général de 0,05 à 5 % en masse, de préférence de 0,2 à 2 % en masse, par rapport à l'eau. Les proportions des copolymères dans ces mélanges sont plus particulièrement de 50 à 96 % de copolymère séquencé polyisobutène - polyéthylèneglycol pour 4 à 50 % de copolymère (méth)acrylate d'alkyle - monomère azoté.

[0027] Les exemples suivants illustrent l'invention mais ne doivent en aucune manière être considérés comme limitatifs. Les exemples 1, 3 et 4 sont donnés à titre comparatif.

Exemples

[0028] Dans chacun des exemples présentés ci-après, pour tester l'efficacité des mélanges selon l'invention et des mélanges testés à titre comparatif, on a simulé le transport de fluides formant des hydrates, tels que des effluents pétroliers et on a procédé à des essais de formation d'hydrates à partir de gaz, d'huile paraffinique et d'eau, à l'aide de l'appareillage décrit ci-après.

[0029] L'appareillage comporte une boucle de 10 mètres constituée de tubes de diamètre intérieur égal à 7,7 mm ; un réacteur de 2 litres comprenant une entrée et une sortie pour le gaz, une aspiration et un refoulement pour le mélange : huile, eau et additif initialement introduit. Le réacteur permet de mettre la boucle sous pression.

[0030] Des tubes de diamètre analogue à ceux de la boucle assurent la circulation des fluides de la boucle au réacteur, et inversement, par l'intermédiaire d'une pompe à engrenages placée entre les deux. Une cellule saphir intégrée dans le circuit permet une visualisation du liquide en circulation, et donc des hydrates, s'ils se sont formés

[0031] Pour déterminer l'efficacité des mélanges d'additifs selon l'invention, on introduit les fluides (eau, huile, additif) dans le réacteur ; l'installation est ensuite portée sous une pression de 70 bars L'homogénéisation des liquides est assurée par leur circulation dans la boucle et le réacteur, puis uniquement dans la boucle. En suivant les variations de perte de charge et de débit, on impose une rapide diminution de la température, de 17°C à la température de formation des hydrates, celle-ci est ensuite maintenue à cette valeur.

[0032] La durée des tests peut varier de quelques minutes à plusieurs heures : un additif performant permet de maintenir la circulation de la suspension d'hydrates avec une perte de charge et un débit stables.

Exemple 1 (comparatif)

[0033] Dans cet exemple, on opère avec un fluide composé en volume de 20 % d'eau et de 80 % d'huile paraffinique (Tc = 26°C, TB = 10°C). Le gaz utilisé comprend en volume 98 % de méthane et 2 % d'éthane. L'expérimentation est conduite sous une pression de 7 MPa, maintenue constante par apport de gaz Dans ces conditions, on observe la formation d'un bouchon dans le serpentin 10 minutes après le début de la formation des hydrates.

Exemple 2 (selon l'invention)

[0034] Dans cet exemple, on opère comme dans l'exemple 1 comparatif, avec le même fluide, le même gaz et à la même pression, mais on ajoute au fluide en circulation 1,2 % en masse par rapport à l'eau d'un mélange de copolymères constitué de 1 % de polyisobutenyl succinate de polyéthyléneglycol ayant une masse moléculaire moyenne voisine de 1500 et un rapport en masse polyisobutène/polyéthylèneglycol voisin de 2,5, et de 0,2 % de copolymère acrylate d'alkyle-N-vinyl-pyrrolidone dans lequel la répartition des groupements alkyles est la suivante.

| C16 | 5 % poids |

| C18 | 40 % poids |

| C20 | 11 % poids |

| C22 | 44 % poids |

[0035] Dans ces conditions, on observe une augmentation de la perte de charge lors de la formation des hydrates à 4°C, suivie de sa diminution et de sa stabilisation pendant plus de 24 heures.

Exemples 3 (comparatif)

[0036] Toutes choses égales par ailleurs, on répète l'exemple 2 en utilisant 1,2 % en masse par rapport à l'eau du polyisobutenyl succinate de polyéthylèneglycol utilisé dans l'exemple 2, en l'absence de copolymère acrylate d'alkyle-N-vinyl-pyrrolidone Dans ces conditions, on observe la formation d'un bouchon dans le serpentin 20 minutes après le début de la formation des hydrates

Exemple 4 (comparatif)

[0037] Toutes choses égales par ailleurs, on répète l'exemple 2 en utilisant 1,2 % en masse par rapport à l'eau du copolymère acrylate d'alkyle - N-vinyl-pyrrolidone utilisé dans l'exemple 2, en l'absence de polyisobutényl succinate de polyéthylèneglycol Dans ces conditions, on observe très rapidement la formation d'un bouchon dans le serpentin.

Exemple 5 (selon l'invention)

[0038] Si dans l'exemple 2, toutes choses étant égales par ailleurs, le copolymère acrylate d'alkyle - N-vinyl-pyrrolidone est remplacé par un copolymère acrylate d'alkyle - 4-vinyl-pyridine de composition et de masse moléculaire moyenne équivalentes, on observe dans ces conditions, comme dans l'exemple 2, que la circulation du fluide est maintenue pendant 24 heures avec une perte de charge et un débit stables.

Exemple 6 (selon l'invention)

[0039] Si dans l'exemple 2, toutes choses étant égales par ailleurs, le copolymère acrylate d'alkyle - N-vinyl-pyrrolidone est remplacé par un copolymère acrylate d'alkyle - N-vinyl-imidazole de composition et de masse moléculaire moyenne équivalentes, on observe dans ces conditions, comme dans l'exemple 2, que la circulation du fluide est maintenue pendant 24 heures avec une perte de charge et un débit stables.

1. Procédé pour inhiber ou retarder la formation, la croissance et/ou l'agglomération

des hydrates dans le transport d'un fluide comprenant au moins de l'eau, un gaz et

une huile paraffinique, dans des conditions où des hydrates peuvent se former à partir

de l'eau et du gaz, caractérisé en ce qu'on incorpore audit fluide une composition d'additifs organosolubles comprenant au

moins deux constituants, à savoir au moins un copolymère séquencé polyisobutène -

polyéthylèneglycol et au moins un copolymère (méth)acrylate d'alkyle - monomère azoté

dans lequel ledit (méth)acrylate d'alkyle est choisi parmi les acrylates et les méthacrylates

d'alkyle de 18, 20, 22 ou 24 atomes de carbone.

2. Procédé selon la revendication 1 caractérisé en ce que ledit copolymère séquencé polyisobutène - polyéthylèneglycol renferme des séquences

dérivées d'anhydrides polyisobutényl-succiniques et des séquences dérivées de polyéthylèneglycols

ou de monoéthers alkyliques de polyéthylèneglycols.

3. Procédé selon l'une des revendications 1 et 2 caractérisé en ce que ledit copolymère séquencé polyisobutène-polyéthylèneglycol dérive d'au moins un anhydride

polyisobutényl-succinique ayant. une masse moléculaire moyenne en nombre d'environ

500 à 5000 et d'au moins un polyéthylèneglycol ou d'au moins un monoéther alkylique

de polyéthylèneglycol ayant une masse moléculaire moyenne en nombre d'environ 100

à 1000.

4. Procédé selon l'une des revendications 1 à 3 caractérisé en ce que ledit copolymère (méth)acrylate d'alkyle - monomère azoté est formé d'unités de formule

A et d'unités de formule B :

dans lesquelles R1 représente un atome d'hydrogène ou un radical méthyle, R2 représente un groupement (CH2)pCH3, dans lequel p a l'une des valeurs 15, 17, 19 et 21, et R3 représente un groupement contenant de l'azote.

dans lesquelles R1 représente un atome d'hydrogène ou un radical méthyle, R2 représente un groupement (CH2)pCH3, dans lequel p a l'une des valeurs 15, 17, 19 et 21, et R3 représente un groupement contenant de l'azote.

5. Procédé selon la revendications 4 caractérisé en ce que le monomère B est choisi parmi la N-vinyl-pyrrolidone, les vinyl-pyridines, le N-vinyl-imidazole

et les dérivés de l'acide acrylique ou méthacrylique contenant des groupements azotés.

6. Procédé selon la revendications 5 caractérisé en ce que le monomère A consiste en un mélange de monomères ayant des valeurs de R2 différentes.

7. Procédé selon l'une des revendications 1 à 6 caractérisé en ce que ledit copolymère (méth)acrylate d'alkyle - monomère azoté a une masse moléculaire

moyenne en nombre de 10.000 à 100.000.

8. Procédé selon l'une des revendications 1 à 7 caractérisé en ce que ladite huile paraffinique a une température de cristallisation commençante Tc supérieure à 10°C, une température à partir de laquelle l'écoulement n'est plus newtonien

TB supérieure à 5°C et une teneur en n-paraffines de 10 à 40 atomes de carbone supérieure

à 5 % en masse.

9. Procédé selon l'une des revendications 1 à 8 caractérisé en ce que, dans le mélange des copolymères, les proportions des copolymères sont de 50 à 96

% de copolymère séquencé polyisobutène - polyéthylèneglycol pour 4 à 50 % de copolymère

(méth)acrylate d'alkyle - monomère azoté.

10. Procédé selon l'une des revendications 1 à 9 caractérisé en ce que le mélange des copolymères est ajouté au fluide à une concentration de 0,05 à 5 %

en masse par rapport à la teneur en eau.

11. Procédé selon la revendication 10 caractérisé en ce que ladite concentration est de 0,2 à 2 % en masse par rapport à la teneur en eau.

1. Verfahren zum Inhibieren oder Verzögern der Bildung, des Wachstums und/oder der Agglomerierung

der Hydrate beim Transport eines Fluids, das wenigstens Wasser, ein Gas und Paraffinöl

umfasst, unter Bedingungen, wo sich Hydrate aus Wasser und Gas bilden können, dadurch gekennzeichnet, dass man dem Fluid eine Zusammensetzung von organolöslichen Zusätzen einverleibt, das

wenigstens zwei Bestandteile umfasst, nämlich wenigstens ein Copolymer mit einer Sequenz

Polyisobuten - Polyethylenglykol und wenigstens ein Copolymer Alkyl(meth)acrylat -

stickstoffhaltiges Monomer, in dem das Alkyl(meth)acrylat gewählt ist unter den Acrylaten

und Methacrylaten von Alkyl mit 18, 20, 22 oder 24 Kohlenstoffatomen.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass das Copolymer mit einer Sequenz Polyisobuten - Polyethylenglykol Sequenzen einschließt,

die sich von Polyisobutenyl-Succinanhydriden ableiten und Sequenzen, die sich von

Polyethylenglykolen oder Alkylmonoethern von Polyethylenglykolen ableiten.

3. Verfahren nach einem der Ansprüche 1 und 2, dadurch gekennzeichnet, dass das Copolymer mit einer Sequenz Polyisobuten - Polyethylenglykol sich von wenigstens

einem Polyisobutenyl-Succinanhydrid mit einer mittleren Molekularmasse als Zahl von

etwa 500 bis 5000 und wenigstens einem Polyethylenglykol oder wenigstens einem Alkylmonoether

von Polyethylenglykol mit einer mittleren Molekularmasse als Zahl von etwa 100 bis

1000 ableitet.

4. Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass das Copolymer Alkyl(meth)acrylat - stickstoffhaltiges Monomer aus Einheiten der Formel

[A] und Einheiten der Formel [B]:

besteht, in denen R1 ein Wasserstoffatom oder ein Methylrest darstellt, R2 eine (CH2)pCH3-Gruppe darstellt, in der p einen der werte 15, 17, 19 und 21 hat und R3 eine stickstoffhaltige Gruppe darstellt.

besteht, in denen R1 ein Wasserstoffatom oder ein Methylrest darstellt, R2 eine (CH2)pCH3-Gruppe darstellt, in der p einen der werte 15, 17, 19 und 21 hat und R3 eine stickstoffhaltige Gruppe darstellt.

5. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass das Monomer B gewählt ist unter N-Vinylpyrrolidin, Vinylpyridinen, N-Vinylimidazol

und den Derivaten der Acrylsäure oder Methacrylsäure, die stickstoffhaltige Gruppen

enthalten.

6. Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass das Monomer A aus einem Gemisch vom Monomeren mit verschiedenen Werten von R2 besteht.

7. Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichn e t, dass das Copolymer Alkyl(meth)acrylat - stickstoffhaltiges Monomer

eine mittlere Molekularmasse als Zahl von 10 000 bis 100 000 hat.

8. Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichn e t, dass das Paraffinöl eine Anfangskristallisationstemperatur Tc über 10°C hat, eine Temperatur TB, ab der das Fließen nicht mehr Newtonsch ist, über 5°C und einen Gehalt an n-Paraffinen

mit 10 bis 40 Kohlenstoffatomen über 5 Masse-%.

9. Verfahren nach einem der Ansprüche 1 und 8, dadurch gekennzeichnet, dass in dem Copolymergemisch die Copolymeranteile 50 bis 96% Copolymer mit einer Sequenz

Polyisobuten - Polyethylenglykol für 4 bis 50 % Copolymer Alkyl(meth)acrylat - stickstoffhaltiges

Monomer sind.

10. Verfahren nach einem der Ansprüche 1 bis 9, dadurch gekennzeichn e t, dass das Copolymergemisch dem Fluid in einer Konzentration von 0,05 bis 5 Masse-%

im Verhältnis zum Wassergehalt zugegeben wird.

11. Verfahren nach Anspruch 10, dadurch gekennzeichnet, dass die Konzentration von 0,2 bis 2 Masse-% im Verhältnis zum Wassergehalt ist.

1. A process for inhibiting or retarding the formation, growth and/or agglomeration of

hydrates in the transport of a fluid comprising at least water, a gas and a paraffin

oil, under conditions in which hydrates can form from the water and the gas, characterized in that an organosoluble additive composition comprising at least two constituents is incorporated

into said fluid, namely at least one polyisobutene - polyethyleneglycol block copolymer

and at least one copolymer of an alkyl (meth)acrylate and a nitrogen-containing monomer,

in which said alkyl (meth)acrylate is selected from alkyl acrylates and methacrylates

containing 18, 20, 22 or 24 carbon atoms.

2. A process according to claim 1, characterized in that said polyisobutene - polyethyleneglycol block copolymer comprises blocks derived

from polyisobutenyl succinic anhydrides and blocks derived from polyethyleneglycols

or alkyl monoethers of polyethyleneglycols.

3. A process according to claim 1 or claim 2, characterized in that said polyisobutene - polyethyleneglycol block copolymer is derived from at least

one polyisobutenyl succinic anhydride with a number average molecular mass of about

500 to 5000 and at least one polyethyleneglycol or at least one polyethyleneglycol

alkyl monoether with a number average molecular mass of about 100 to 1000.

4. A process according to any one of claims 1 to 3, characterized in that said copolymer of an alkyl (meth)acrylate and a nitrogen-containing monomer is formed

of units of formula A and units of formula B:

where R1 is a hydrogen atom or a methyl radical, R2 is an alkyl radical containing at least 10 carbon atoms and R3 is a group containing nitrogen.

where R1 is a hydrogen atom or a methyl radical, R2 is an alkyl radical containing at least 10 carbon atoms and R3 is a group containing nitrogen.

5. A process according to claim 4, characterized in that monomer B is selected from N-vinylpyrrolidone, vinylpyridines, N-vinylimidazole and

acrylic or methacrylic acid derivatives containing nitrogen-containing groups.

6. A process according to claim 5, characterized in that monomer A consists of a mixture of monomers with different values of R2.

7. A process according to any one of claims 1 to 6, characterized in that said copolymer of alkyl (meth)acrylate - nirtrogen-containing monomer has a number

average molecular mass of 10000 to 100000.

8. A process according to any one of claims 1 to 7, characterized in that said paraffin oil has a crystallisation onset temperature Tc of more than 10°C, a temperature from which flow is no longer newtonian TB of more than 5°C and the amount of n-paraffins containing 10 to 40 carbon atoms is

more than 5% by weight.

9. A process according to any one of claims 1 to 8, characterized in that in the copolymer mixture, the proportions of copolymers are 50% to 96% of polyisobutene

- polyethyleneglycol block copolymer for 4% to 50% of the copolymer of an alkyl (meth)acrylate

and a nitrogen-containing monomer.

10. A process according to any one of claims 1 to 9, characterized in that the mixture of copolymers is added to the fluid in a concentration of 0.05% to 5%

by weight with respect to the amount of water.

11. A process according to claim 10, characterized in that said concentration is 0.2% to 2% by weight with respect to the amount of water.