|

(11) | EP 1 166 015 B1 |

| (12) | EUROPÄISCHE PATENTSCHRIFT |

|

|

| (54) |

FOSSILBEHEIZTER DURCHLAUFDAMPFERZEUGER FOSSIL-FUEL FIRED CONTINUOUS-FLOW STEAM GENERATOR GENERATEUR DE VAPEUR EN CONTINU A CHAUFFAGE PAR MATIERE FOSSILE |

|

|

|||||||||||||||||||||||||||

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung bezieht sich auf einen Durchlaufdampferzeuger, der eine Brennkammer für fossilen Brennstoff aufweist, der heizgasseitig über einen Horizontalgaszug ein Vertikalgaszug nachgeschaltet ist, wobei die Umfassungswände der Brennkammer aus gasdicht miteinander verschweißten, vertikal angeordneten Verdampferrohren gebildet sind.

[0002] Bei einer Kraftwerksanlage mit einem Dampferzeuger wird der Energiegehalt eines Brennstoffs zur Verdampfung von einem Strömungsmedium im Dampferzeuger genutzt. Dabei wird das Strömungsmedium üblicherweise in einem Verdampferkreislauf geführt. Der durch den Dampferzeuger bereitgestellte Dampf wiederum kann beispielsweise für den Antrieb einer Dampfturbine und/oder für einen angeschlossenen externen Prozeß vorgesehen sein. Treibt der Dampf eine Dampfturbine an, so wird über die Turbinenwelle der Dampfturbine üblicherweise ein Generator oder eine Arbeitsmaschine betrieben. Im Falle eines Generators kann der durch den Generator erzeugte Strom zur Einspeisung in ein Verbund- und/oder Inselnetz vorgesehen sein.

[0003] Der Dampferzeuger kann dabei als Durchlaufdampferzeuger ausgebildet sein. Ein Durchlaufdampferzeuger ist aus dem Aufsatz "Verdampferkonzepte für Benson-Dampferzeuger" von J. Franke, W. Köhler und E. Wittchow, veröffentlicht in VGB Kraftwerkstechnik 73 (1993), Heft 4, S. 352-360, bekannt. Bei einem Durchlaufdampferzeuger führt die Beheizung von als Verdampferrohren vorgesehenen Dampferzeugerrohren zu einer Verdampfung des Strömungsmediums in den Dampferzeugerrohren in einem einmaligen Durchlauf.

[0004] Durchlaufdampferzeuger werden üblicherweise mit einer Brennkammer in vertikaler Bauweise ausgeführt. Dies bedeutet, daß die Brennkammer für eine Durchströmung des beheizenden Mediums oder Heizgases in annähernd vertikaler Richtung ausgelegt ist. Heizgasseitig kann der Brennkammer dabei ein Horizontalgaszug nachgeschaltet sein, wobei beim Übergang von der Brennkammer in den Horizontalgaszug eine Umlenkung des Heizgasstroms in eine annähernd horizontale Strömungsrichtung erfolgt. Derartige Brennkammern erfordern jedoch im allgemeinen aufgrund der temperaturbedingten Längenänderungen der Brennkammer ein Gerüst, an dem die Brennkammer aufgehängt wird. Dies bedingt einen erheblichen technischen Aufwand bei der Herstellung und Montage des Durchlaufdampferzeugers, der um so größer ist, je größer die Bauhöhe des Durchlaufdampferzeugers ist. Dies ist insbesondere bei Durchlaufdampferzeugern der Fall, die für eine Dampfleistung von mehr als 80 kg/s bei Vollast ausgelegt sind.

[0005] Ein Durchlaufdampferzeuger unterliegt keiner Druckbegrenzung, so daß Frischdampfdrücke weit über dem kritischen Druck von Wasser (pkri = 221 bar) - wo es nur noch einen geringen Dichteunterschied gibt zwischen flüssigkeitsähnlichem und dampfähnlichem Medium - möglich sind. Ein hoher Frischdampfdruck begünstigt einen hohen thermischen Wirkungsgrad und somit niedrige CO2-Emissionen eines fossilbeheizten Kraftwerks, das beispielsweise mit Steinkohle oder auch mit Braunkohle in fester Form als Brennstoff befeuert sein kann.

[0006] Ein besonderes Problem stellt die Auslegung der Umfassungswand des Gaszuges oder Brennkammer des Durchlaufdampferzeugers im Hinblick auf die dort auftretenden Rohrwand- oder Materialtemperaturen dar. Im unterkritischen Druckbereich bis etwa 200 bar wird die Temperatur der Umfassungswand der Brennkammer im wesentlichen von der Höhe der Sättigungstemperatur des Wassers bestimmt; wenn eine Benetzung der Innenoberfläche der Verdampferrohre sichergestellt werden kann. Dies wird beispielsweise durch die Verwendung von Verdampferrohren erzielt, die auf ihrer Innenseite eine Oberflächenstruktur aufweisen. Dazu kommen insbesondere innenberippte Verdampferrohre in Betracht, deren Einsatz in einem Durchlaufdampferzeuger beispielsweise aus dem oben zitierten Aufsatz bekannt ist. Diese sogenannten Rippenrohre, d.h. Rohre mit einer berippten Innenoberfläche, haben einen besonders guten Wärmeübergang von der Rohrinnenwand zum Strömungsmedium.

[0007] Erfahrungsgemäß läßt es sich nicht vermeiden, daß beim Betrieb des Durchlaufdampferzeugers Wärmespannungen zwischen benachbarten Rohrwänden unterschiedlicher Temperatur auftreten, wenn diese miteinander verschweißt sind. Dies ist insbesondere bei dem Verbindungabschnitt der Brennkammer mit dem ihr nachgeschalteten Horizontalgaszug der Fall, also zwischen Verdampferrohren des Austrittsbereichs der Brennkammer und Dampferzeugerrohren des Eintrittsbereichs des Horizontalgaszugs. Durch diese Wärmespannungen kann die Lebensdauer des Durchlaufdampferzeugers deutlich verkürzt werden, und im Extremfall können sogar Rohrreißer entstehen.

[0008] Der Erfindung liegt daher die Aufgabe zugrunde, einen fossilbeheizten Durchlaufdampferzeuger der oben genannten Art anzugeben, der einen besonders geringen Herstellungs- und Montageaufwand erfordert, und bei dessen Betrieb außerdem Temperaturunterschiede an der Verbindung der Brennkammer mit dem ihr nachgeschalteten Horizontalgaszug gering gehalten sind. Dies soll insbesondere für die einander unmittelbar oder mittelbar benachbarten Verdampferrohre der Brennkammer und Dampferzeugerrohre des der Brennkammer nachgeschalteten Horizontalgaszugs der Fall sein.

[0009] Diese Aufgabe wird erfindungsgemäß gelöst, indem der Durchlaufdampferzeuger eine Brennkammer mit einer Anzahl von in der Höhe des Horizontalgaszugs angeordneten Brennern aufweist, wobei eine Mehrzahl der Verdampferrohre jeweils parallel mit Strömungsmedium beaufschlagbar ist und in dem Austrittsbereich der Brennkammer eine Anzahl der parallel mit Strömungsmedium beaufschlagbaren Verdampferrohre vor ihrem Eintritt in die jeweilige Umfassungswand der Brennkammer durch die Brennkammer geführt ist.

[0010] Die Erfindung geht von der Überlegung aus, daß ein mit besonders geringem Herstellungs- und Montageaufwand erstellbarer Durchlaufdampferzeuger eine mit einfachen Mitteln ausführbare Aufhängekonstruktion aufweisen sollte. Ein mit vergleichsweise geringem technischem Aufwand zu erstellendes Gerüst für die Aufhängung der Brennkammer kann dabei einhergehen mit einer besonders geringen Bauhöhe des Durchlaufdampferzeugers. Eine besonders geringe Bauhöhe des Durchlaufdampferzeugers ist erzielbar, indem die Brennkammer in horizontaler Bauweise ausgeführt ist. Hierzu sind die Brenner in der Höhe des Horizontalgaszugs in der Brennkammerwand angeordnet. Somit strömt beim Betrieb des Durchlaufdampferzeugers das Heizgas in annähernd horizontaler Hauptströmungsrichtung durch die Brennkammer.

[0011] Beim Betrieb des Durchlaufdampferzeugers mit der horizontalen Brennkammer sollten außerdem an der Verbindung der Brennkammer mit dem Horizontalgaszug Temperaturunterschiede besonders gering sein, um vorzeitige Materialermüdungen als Folge von Wärmespannungen zuverlässig zu vermeiden. Diese Temperaturunterschiede sollten insbesondere zwischen einander unmittelbar oder mittelbar benachbarten Verdampferrohren der Brennkammer und Dampf-erzeugerrohren des Horizontalgaszugs besonders gering sein, damit im Austrittsbereich der Brennkammer und im Eintrittsbereich des Horizontalgaszugs Materialermüdungen als Folge von Wärmespannungen besonders zuverlässig verhindert sind.

[0012] Der mit Strömungsmedium beaufschlagte Eintrittsabschnitt der Verdampferrohre weist nun aber beim Betrieb des Durchlaufdampferzeugers eine vergleichsweise geringere Temperatur auf als der Eintrittsabschnitt der Dampferzeugerrohre des der Brennkammer nachgeschalteten Horizontalgaszugs. In die Verdampferrohre tritt nämlich vergleichsweise kaltes Strömungsmedium ein im Gegensatz zu dem heißen Strömungsmedium, das in die Dampferzeugerrohre des Horizontalgaszugs eintritt. Also sind die Verdampferrohre beim Betrieb des Durchlaufdampferzeugers im Eintrittsabschnitt kälter als die Dampferzeugerrohre im Eintrittsabschnitt des Horizontalgaszugs. Damit sind an der Verbindung zwischen der Brennkammer und dem Horizontalgaszug Materialermüdungen als Folge von Wärmespannungen zu erwarten.

[0013] Tritt nun aber in die Verdampferrohre der Brennkammer nicht kaltes sondern vorgewärmtes Strömungsmedium ein, so wird auch der Temperaturunterschied zwischen dem Eintrittsabschnitt der Verdampferrohre und dem Eintrittsabschnitt der Dampferzeugerrohre nicht mehr so groß ausfallen, wie dies bei einem Eintritt von kaltem Strömungsmedium in die Verdampferrohre der Fall wäre. Der Temperaturunterschied läßt sich noch weiter verringern, wenn das Rohr, in welchem durch Beheizung die Vorwärmung des Strömungsmediums erfolgt, direkt an das mittelbar oder unmittelbar mit den Dampferzeugerrohren des Horizontalgaszugs verbundene Verdampferrohr angeschlossen oder aber ein Teil desselben ist. Hierzu ist eine Anzahl der Verdampferrohre vor ihrem Eintritt in die Umfassungswand der Brennkammer durch die Brennkammer geführt. Dabei ist diese Anzahl der Verdampferrohre einer Mehrzahl von parallel mit Strömungsmedium beaufschlagbaren Verdampferrohren zugeordnet.

[0014] Die Seitenwände des Horizontalgaszugs und/oder des Vertikalgaszugs sind vorteilhafterweise aus gasdicht miteinander verschweißten, vertikal angeordneten, jeweils parallel mit Strömungsmedium beaufschlagbaren Dampferzeugerrohren gebildet.

[0015] Vorteilhafterweise ist jeweils einer Anzahl von parallel geschalteten Verdampferrohren der Brennkammer ein gemeinsames Eintrittssammler-System vorgeschaltet und ein gemeinsames Austrittssammler-System für Strömungsmedium nachgeschaltet. Ein in dieser Ausgestaltung ausgeführter Durchlaufdampferzeuger ermöglicht nämlich einen zuverlässigen Druckausgleich zwischen einer Anzahl von parallel mit Strömungsmedium beaufschlagbaren Verdampferrohren, so daß jeweils alle parallel geschalteten Verdampferrohre zwischen dem Eintrittssammler-System und dem Austrittssammler-System den gleichen Gesamtdruckverlust aufweisen. Dies bedeutet, daß bei einem mehrbeheizten Ver-dampferrohr im Vergleich zu einem minderbeheizten Verdampfer-rohr der Durchsatz steigen muß. Dies gilt auch für die parallel mit Strömungsmedium beaufschlagbaren Dampferzeugerrohre des Horizontalgaszugs oder des Vertikalgaszugs, denen vorteilhafterweise ein gemeinsames Eintrittssammler-System für Strömungsmedium vorgeschaltet und ein gemeinsames Austrittssammler-System für Strömungsmedium nachgeschaltet ist.

[0016] Die Verdampferrohre der Stirnwand der Brennkammer sind vorteilhafterweise parallel mit Strömungsmedium beaufschlagbar und den Verdampferrohren der Umfassungswände, die die Seitenwände der Brennkammer bilden, strömungsmediumsseitig vorgeschaltet. Dadurch ist eine besonders günstige Kühlung der stark beheizten Stirnwand der Brennkammer gewährleistet.

[0017] In einer weiteren vorteilhaften Ausgestaltung der Erfindung ist der Rohrinnendurchmesser einer Anzahl der Verdampferrohre der Brennkammer abhängig von der jeweiligen Position der Verdampferrohre in der Brennkammer gewählt. Auf diese Weise sind die Verdampferrohre in der Brennkammer an ein heizgasseitig vorgebbares Beheizungsprofil anpaßbar. Mit dem hierdurch bewirkten Einfluß auf die Durchströmung der Verdampferrohre sind besonders zuverlässig Temperaturunterschiede des Strömungsmediums am Austritt aus den Verdampferrohren der Brennkammer besonders gering gehalten.

[0018] Für eine besonders gute Wärmeübertragung von der Wärme der Brennkammer auf das in den Verdampferrohren geführte Strömungsmedium weist vorteilhafterweise eine Anzahl der Verdampferrohre auf ihrer Innenseite jeweils ein mehrgängiges Gewinde bildende Rippen auf. Dabei ist vorteilhafterweise ein Steigungswinkel α zwischen einer zur Rohrachse senkrechten Ebene und den Flanken der auf der Rohrinnenseite angeordneten Rippen kleiner als 60°, vorzugsweise kleiner als 55°.

[0019] In einem beheizten, als Verdampferrohr ohne Innenberippung, einem sogenannten Glattrohr, ausgeführten Verdampferrohr kann nämlich von einem bestimmten Dampfgehalt an die für einen besonders guten Wärmeübergang erforderliche Benetzung der Rohrwand nicht mehr aufrechterhalten werden. Bei fehlender Benetzung kann eine stellenweise trockene Rohrwand vorliegen. Der Übergang zu einer derartigen trockenen Rohrwand führt zu einer sogenannten Wärmeübergangskrise mit verschlechtertem Wärmeübergangsverhalten, so daß im allgemeinen die Rohrwandtemperaturen an dieser Stelle besonders stark ansteigen. In einem innenberippten Verdampferrohr tritt aber nun im Vergleich zu einem Glattrohr diese Krise des Wärmeübergangs erst bei einem Dampfmassengehalt > 0,9, also kurz vor dem Ende der Verdampfung, auf. Das ist auf den Drall zurückzuführen, den die Strömung durch die spiralförmigen Rippen erfährt. Aufgrund der unterschiedlichen Zentrifugalkraft wird der Wasservom Dampfanteil separiert und an die Rohrwand transportiert. Dadurch wird die Benetzung der Rohrwand bis zu hohen Dampfgehalten aufrechterhalten, so daß am Ort der Wärmeübergangskrise bereits hohe Strömungsgeschwindigkeiten vorliegen. Das bewirkt trotz Wärmeübergangskrise einen relativ guten Wärmeübergang und als Folge niedrige Rohrwandtemperaturen.

[0020] Eine Anzahl der Verdampferrohre der Brennkammer weist vorteilhafterweise Mittel zum Reduzieren des Durchflusses des Strömungsmediums auf. Dabei erweist es sich als besonders günstig, wenn die Mittel als Drosseleinrichtungen ausgebildet sind. Drosseleinrichtungen können beispielsweise Einbauten in die Verdampferrohre sein, die an einer Stelle im Inneren des jeweiligen Verdampferrohrs den Rohrinnendurchmesser verkleinern. Dabei erweisen sich auch Mittel zum Reduzieren des Durchflusses in einem mehrere parallele Leitungen umfassenden Leitungssystem als vorteilhaft, durch das den Verdampferrohren der Brennkammer Strömungsmedium zuführbar ist. Dabei kann das Leitungssystem auch einem Eintrittssammler-System von parallel mit Strömungsmedium beaufschlagbaren Verdampferrohren vorgeschaltet sein. In einer Leitung oder in mehreren Leitungen des Leitungssystems können dabei beispielsweise Drosselarmaturen vorgesehen sein. Mit solchen Mitteln zur Reduzierung des Durchflusses des Strömungsmediums durch die Verdampferrohre läßt sich eine Anpassung des Durchsatzes des Strömungsmediums durch einzelne Verdampferrohre an deren jeweilige Beheizung in der Brennkammer herbeiführen. Dadurch sind zusätzlich Temperaturunterschiede des Strömungsmediums am Austritt der Verdampferrohre besonders zuverlässig besonders gering gehalten.

[0021] Benachbarte Verdampfer- bzw. Dampferzeugerrohre sind an ihren Längsseiten vorteilhafterweise über Metallbänder, sogenannte Flossen, gasdicht miteinander verschweißt. Diese Flossen können im Herstellungsverfahren der Rohre bereits fest mit den Rohren verbunden sein und mit diesen eine Einheit bilden. Diese aus einem Rohr und Flossen gebildete Einheit wird auch als Flossenrohr bezeichnet. Die Flossenbreite beeinflußt den Wärmeeintrag in die Verdampfer- bzw. Dampferzeugerrohre. Daher ist die Flossenbreite vorzugsweise abhängig von der Position der jeweiligen Verdampfer- bzw. Dampferzeugerrohre im Durchlaufdampferzeuger an ein heizgasseitig vorgebbares Beheizungsprofil angepaßt. Als Beheizungsprofil kann dabei ein aus Erfahrungswerten ermitteltes typisches Beheizungsprofil oder auch eine grobe Abschätzung, wie beispielsweise ein stufenförmiges Beheizungsprofil, vorgegeben sein. Durch die geeignet gewählten Flossenbreiten ist auch bei stark unterschiedlicher Beheizung verschiedener Verdampfer- bzw. Dampferzeugerrohre ein Wärmeeintrag in alle Verdampfer- bzw. Dampferzeugerrohre derart erreichbar, daß Temperaturunterschiede des Strömungsmediums am Austritt aus den Verdampfer- bzw. Dampferzeugerrohren besonders gering gehalten sind. Auf diese Weise sind vorzeitige Materialermüdungen als Folge von Wärmespannungen zuverlässig verhindert. Dadurch weist der Durchlaufdampferzeuger eine besonders lange Lebensdauer auf.

[0022] In dem Horizontalgaszug sind vorteilhafterweise eine Anzahl von Überhitzerheizflächen angeordnet, die annähernd senkrecht zur Hauptströmungsrichtung des Heizgases angeordnet und deren Rohre für eine Durchströmung des Strömungsmediums parallel geschaltet sind. Diese in hängender Bauweise angeordneten, auch als Schottheizflächen bezeichneten Überhitzerheizflächen werden überwiegend konvektiv beheizt und sind strömungsmediumsseitig den Verdampferrohren der Brennkammer nachgeschaltet. Hierdurch ist eine besonders günstige Ausnutzung der Heizgaswärme gewährleistet.

[0023] Vorteilhafterweise weist der Vertikalgaszug eine Anzahl von Konvektionsheizflächen auf, die aus annähernd senkrecht zur Hauptströmungsrichtung des Heizgases angeordneten Rohren gebildet sind. Diese Rohre einer Konvektionsheizfläche sind für eine Durchströmung des Strömungsmediums parallel geschaltet. Auch diese Konvektionsheizflächen werden überwiegend konvektiv beheizt.

[0024] Um weiterhin eine besonders vollständige Ausnutzung der Wärme des Heizgases zu gewährleisten, weist der Vertikalgaszug vorteilhafterweise einen Economizer auf.

[0025] Vorteilhafterweise sind die Brenner an der Stirnwand der Brennkammer angeordnet, also an derjenigen Seitenwand der Brennkammer, die der Abströmöffnung zum Horizontalgaszug gegenüberliegt. Ein derartig ausgebildeter Durchlaufdampferzeuger ist auf besonders einfache Weise an die Ausbrandlänge des fossilen Brennstoffs anpaßbar. Unter Ausbrandlänge des fossilen Brennstoffs ist dabei die Heizgasgeschwindigkeit in horizontaler Richtung bei einer bestimmten mittleren Heizgastemperatur multipliziert mit der Ausbrandzeit tA der Flamme des fossilen Brennstoffs zu verstehen. Die für den jeweiligen Durchlaufdampferzeuger maximale Ausbrandlänge ergibt sich dabei bei der Dampfleistung M bei Vollast des Durchlaufdampferzeugers, dem sogenannten Vollastbetrieb. Die Ausbrandzeit tA der Flamme des fossilen Brennstoffs wiederum ist die Zeit, die beispielsweise ein Kohlenstaubkorn mittlerer Größe benötigt, um bei einer bestimmten mittleren Heizgastemperatur vollständig auszubrennen.

[0026] Um Materialschäden und eine unerwünschte Verschmutzung des Horizontalgaszuges, beispielsweise aufgrund des Eintrags von schmelzflüssiger Asche einer hohen Temperatur, besonders gering zu halten, ist die durch den Abstand von der Stirnwand zum Eintrittsbereich des Horizontalgaszuges definierte Länge der Brennkammer vorteilhafterweise mindestens gleich der Ausbrandlänge des fossilen Brennstoffs beim Vollastbetrieb des Durchlaufdampferzeugers. Diese horizontale Länge der Brennkammer wird im allgemeinen mindestens 80 % der Höhe der Brennkammer betragen, gemessen von der Trichteroberkante, wenn der untere Bereich der Brennkammer trichterförmig ausgeführt ist, bis zur Brennkammerdecke.

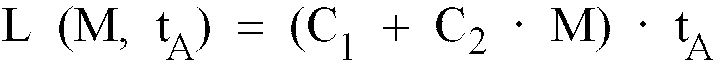

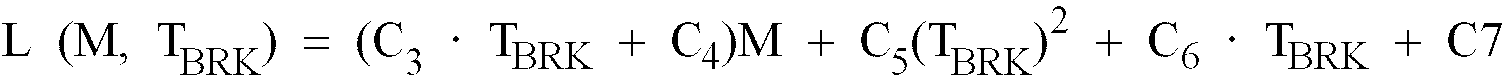

[0027] Die Länge L (angegeben in m) der Brennkammer ist für eine besonders günstige Ausnutzung der Verbrennungswärme des fossilen Brennstoffs vorteilhafterweise als Funktion der Dampfleistung M (angegeben in kg/s) des Durchlaufdampferzeugers bei Vollast, der Ausbrandzeit tA (angegeben in s) der Flamme des fossilen Brennstoffs und der Austrittstemperatur TBRK (angegeben in °C) des Heizgases aus der Brennkammer gewählt. Dabei gilt bei gegebener Dampfleistung M des Durchlaufdampferzeugers bei Vollast für die Länge L der Brennkammer näherungsweise der größere Wert der beiden Funktionen (I) und (II):

und

mit

C1 = 8 m/s und

C2 = 0,0057 m/kg und

C3 = -1,905 · 10-4 (m · s)/(kg°C) und

C4 = 0,286 (s · m)/kg und

C5 = 3 · 10-4 m/(°C)2 und

C6 = -0,842 m/°C und

C7 = 603,41 m.

[0028] Unter "näherungsweise" ist hierbei eine zulässige Abweichung der Länge L der Brennkammer vom durch die jeweilige Funktion definierten Wert um +20%/-10% zu verstehen.

[0029] Vorteilhafterweise ist der untere Bereich der Brennkammer als Trichter ausgebildet. Auf diese Weise kann beim Betrieb des Durchlaufdampferzeugers bei der Verbrennung des fossilen Brennstoffs anfallende Asche besonders einfach abgeführt werden, beispielsweise in eine unter dem Trichter angeordnete Entaschungseinrichtung. Bei dem fossilen Brennstoff kann es sich dabei um Kohle in fester Form handeln.

[0030] Die mit der Erfindung erzielten Vorteile bestehen insbesondere darin, daß durch die Führung einiger Verdampferrohre durch die Brennkammer vor ihrem Eintritt in die Umfassungswand der Brennkammer, Temperaturunterschiede in der unmittelbaren Umgebung der Verbindung der Brennkammer mit dem Horizontalgaszug beim Betrieb des Durchlaufdampferzeugers besonders gering ausfallen. Die durch Temperaturunterschiede zwischen unmittelbar benachbarten Verdampferrohren der Brennkammer und Dampferzeugerrohren des Horizontalgaszugs verursachten Wärmespannungen an der Verbindung der Brennkammer mit dem Horizontalgaszug bleiben daher beim Betrieb des Durchlaufdampferzeugers weit unter den Werten, bei denen beispielsweise die Gefahr von Rohrreißern gegeben ist. Damit ist der Einsatz einer horizontalen Brennkammer in einem Durchlaufdampferzeuger auch mit vergleichsweise langer Lebensdauer möglich. Durch die Auslegung der Brennkammer für eine annähernd horizontale Hauptströmungsrichtung des Heizgases ist außerdem eine besonders kompakte Bauweise des Durchlaufdampferzeugers gegeben. Dies ermöglicht bei Einbindung des Durchlaufdampferzeugers in ein Kraftwerk mit einer Dampfturbine auch besonders kurze Verbindungsrohre von dem Durchlaufdampferzeuger zu der Dampfturbine.

[0031] Ein Ausführungsbeispiel der Erfindung wird anhand einer Zeichnung näher erläutert. Darin zeigen:

- FIG 1

- schematisch einen fossilbeheizten Durchlaufdampferzeuger in Zweizugbauart in Seitenansicht und

- FIG 2

- schematisch einen Längsschnitt durch ein einzelnes Verdampferrohr,

- FIG 3

- ein Koordinatensystem mit den Kurven K1 bis K6,

- FIG 4

- schematisch die Verbindung der Brennkammer mit dem Horizontalgaszug und

- FIG 5

- ein Koordinatensystem mit den Kurven U1 bis U4.

[0033] Der fossilbeheizbare Durchlaufdampferzeuger 2 gemäß Figur 1 ist einer nicht näher dargestellten Kraftwerksanlage zugeordnet, die auch eine Dampfturbinenanlage umfaßt. Dabei ist der Durchlaufdampferzeuger 2 für eine Dampfleistung bei Vollast von mindestens 80 kg/s ausgelegt. Der im Durchlaufdampferzeuger 2 erzeugte Dampf wird dabei zum Antrieb der Dampfturbine genutzt, die ihrerseits wiederum einen Generator zur Stromerzeugung antreibt. Der durch den Generator erzeugte Strom ist dabei zur Einspeisung in ein Verbund- oder ein Inselnetz vorgesehen.

[0034] Der fossilbeheizte Durchlaufdampferzeuger 2 umfaßt eine in horizontaler Bauweise ausgeführte Brennkammer 4, der heizgasseitig über einen Horizontalgaszug 6 ein Vertikalgaszug 8 nachgeschaltet ist. Der untere Bereich der Brennkammer 4 ist durch einen Trichter 5 mit einer Oberkante entsprechend der Hilfslinie mit den Endpunkten X und Y gebildet. Durch den Trichter 5 kann beim Betrieb des Durchlaufdampferzeugers 2 Asche des fossilen Brennstoffs B in eine darunter angeordnete Entaschungseinrichtug 7 abgeführt werden. Die Umfassungswände 9 der Brennkammer 4 sind aus gasdicht miteinander verschweißten, vertikal angeordneten Verdampferrohren 10 gebildet, von denen eine Anzahl N parallel mit Strömungsmedium S beaufschlagbar ist. Dabei ist eine Umfassungswand 9 der Brennkammer 4 die Stirnwand 11. Zusätzlich sind auch die Seitenwände 12 des Horizontalgaszugs 6 bzw. 14 des Vertikalgaszugs 8 aus gasdicht miteinander verschweißten, vertikal angeordneten Dampferzeugerrohren 16 bzw. 17 gebildet. Dabei sind eine Anzahl der Dampferzeugerrohre 16 bzw. 17 jeweils parallel mit Strömungsmedium S beaufschlagbar.

[0035] Einer Anzahl der Verdampferrohre 10 der Brennkammer 4 ist strömungsmediumsseitig ein Eintrittssammler-System 18 für Strömungsmedium S vorgeschaltet und ein Austrittssammler-System 20 nachgeschaltet. Das Eintrittssammler-System 18 umfaßt dabei eine Anzahl von parallelen Eintritsssammlern. Dabei ist zum Zuführen von Strömungsmedium S in das Eintrittssammler-System 18 der Verdampferrohre 10 ein Leitungssystem 19 vorgesehen. Das Leitungssystems 19 umfaßt mehrere parallel geschaltete Leitungen, die jeweils mit einem der Eintrittssammler des Eintrittssammler-Systems 18 verbunden sind.

[0036] In gleicher Weise ist den parallel mit Strömungsmedium S beaufschlagbaren Dampferzeugerrohren 16 der Seitenwände 12 des Horizontalgaszugs 6 ein gemeinsames Eintrittssammlersystem 21 vorgeschaltet und ein gemeinsames Austrittssammlersystem 22 nachgeschaltet. Dabei ist zum Zuführen von Strömungsmedium S in das Eintrittssammler-System 21 der Dampferzeugerrohre 16 ebenfalls ein Leitungssystem 19 vorgesehen. Das Leitungssystem umfaßt auch hier mehrere parallel geschaltete Leitungen, die jeweils mit einem der Eintrittssammler des Eintrittssammler-Systems 21 verbunden sind.

[0037] Durch diese Ausgestaltung des Durchlaufdampferzeugers 2 mit Eintrittssammler-Systemen 18, 21 und Austrittssammler-Systemen 20, 22 ist ein besonders zuverlässiger Druckausgleich zwischen den parallel geschalteten Verdampferrohren 10 der Brennkammer 4 bzw. den parallel geschalteten Dampferzeugerrohren 16 des Horizontalgaszugs 6 in der Weise möglich, daß jeweils alle parallel geschalteten Verdampfer- bzw. Dampferzeugerrohre 10 bzw. 16 den gleichen Gesamtdruckverlust aufweisen. Dies bedeutet, daß bei einem mehr beheizten Verdampferrohr 10 bzw. Dampferzeugerrohr 16 im Vergleich zu einem minderbeheizten Verdampferrohr 10 bzw. Dampferzeugerrohr 16 der Durchsatz steigen muß.

[0038] Die Verdampferrohre 10 weisen - wie in Figur 2 dargestellt - einen Rohrinnendurchmesser D und auf ihrer Innenseite Rippen 40 auf, die eine Art mehrgängiges Gewinde bilden und eine Rippenhöhe C haben. Dabei ist der Steigungswinkel α zwischen einer zur Rohrachse senkrechten Ebene 42 und den Flanken 44 der auf der Rohrinnenseite angeordneten Rippen 40 kleiner als 55°. Dadurch werden ein besonders hoher Wärmeübergang von den Innenwänden der Verdampferrohre 10 an das in den Verdampferrohren 10 geführte Strömungsmedium S und gleichzeitig besonders niedrige Temperaturen der Rohrwand erreicht.

[0039] Der Rohrinnendurchmesser D der Verdampferrohre 10 der Brennkammer 4 ist abhängig von der jeweiligen Position der Verdampferrohre 10 in der Brennkammer 4 gewählt. Auf diese Weise ist der Durchlaufdampferzeuger 2 an die unterschiedlich starke Beheizung der Verdampferrohre 10 angepaßt. Diese Auslegung der Verdampferrohre 10 der Brennkammer 4 gewährleistet besonders zuverlässig, daß Temperaturunterschiede des Strömungsmediums S beim Austritt aus den Verdampferrohren 10 besonders gering gehalten sind.

[0040] Als Mittel zum Reduzieren des Durchflusses des Strömungsmediums S sind ein Teil der Verdampferrohre 10 mit Drosseleinrichtungen ausgestattet, die in der Zeichnung nicht näher dargestellt sind. Die Drosseleinrichtungen sind als den Rohrinnendurchmesser D an einer Stelle verkleinernde Lochblenden ausgeführt und bewirken beim Betrieb des Durchlaufdampferzeugers 2 eine Reduzierung des Durchsatzes des Strömungsmediums S in minderbeheizten Verdampferrohren 10, wodurch der Durchsatz des Strömungsmediums S der Beheizung angepaßt wird.

[0041] Weiterhin sind als Mittel zum Reduzieren des Durchsatzes des Strömungsmediums S in den Verdampferrohren 10 eine oder mehrere nicht näher dargestellte Leitungen des Leitungssystems 19 mit Drosseleinrichtungen, insbesondere Drosselarmaturen, ausgestattet.

[0042] Benachbarte Verdampfer- bzw. Dampferzeugerrohre 10, 16, 17 sind in nicht näher in der Zeichnung dargestellter Weise an ihren Längsseiten über Flossen gasdicht miteinander verschweißt. Durch eine geeignete Wahl der Flossenbreite kann nämlich die Beheizung der Verdampfer- bzw. Dampferzeugerrohre 10, 16, 17 beeinflußt werden. Daher ist die jeweilige Flossenbreite an ein heizgasseitig vorgebbares Beheizungsprofil angepaßt, das von der Position der jeweiligen Verdampfer- bzw. Dampferzeugerrohre 10, 16, 17 im Durchlaufdampferzeuger 2 abhängt. Das Beheizungsprofil kann dabei ein aus Erfahrungswerten ermitteltes typisches Beheizungsprofil oder auch eine grobe Abschätzung sein. Dadurch sind Temperaturunterschiede am Austritt der Verdampfer- bzw. Dampferzeugerrohre 10, 16, 17 auch bei stark unterschiedlicher Beheizung der Verdampfer- bzw. Dampferzeugerrohre 10, 16, 17 besonders gering gehalten. Auf diese Weise sind Materialermüdungen als Folge von Wärmespannungen zuverlässig verhindert, was eine lange Lebensdauer des Durchlaufdampferzeugers 2 gewährleistet.

[0043] Bei der Berohrung der horizontalen Brennkammer 4 ist zu berücksichtigen, daß die Beheizung der einzelnen, miteinander gasdicht verschweißten Verdampferrohre 10 beim Betrieb des Durchlaufdampferzeugers 2 sehr unterschiedlich ist. Deswegen wird die Auslegung der Verdampferrohre 10 hinsichtlich ihrer Innenberippung, ihrer Flossenverbindung zu benachbarten Verdampferrohren 10 und ihres Rohrinnendurchmessers D so gewählt, daß alle Verdampferrohre 10 trotz unterschiedlicher Beheizung annähernd gleiche Austrittstemperaturen des Strömungsmediums S aufweisen und eine ausreichende Kühlung aller Verdampferrohre 10 für alle Betriebszustände des Durchlaufdampferzeugers 2 gewährleistet ist. Eine Minderbeheizung einiger Verdampferrohre 10 beim Betrieb des Durchlaufdampferzeugers 2 wird dabei durch den Einbau von Drosseleinrichtungen zusätzlich berücksichtigt.

[0044] Die Rohrinnendurchmesser D der Verdampferrohre 10 in der Brennkammer 4 sind in Abhängigkeit von ihrer jeweiligen Position in der Brennkammer 4 gewählt. Dabei weisen Verdampferrohre 10, die beim Betrieb des Durchlaufdampferzeugers 2 einer stärkeren Beheizung ausgesetzt sind, einen größeren Rohrinnendurchmesser D auf als Verdampferrohre 10, die beim Betrieb des Durchlaufdampferzeugers 2 geringer beheizt werden. Damit wird gegenüber dem Fall mit gleichen Rohrinnendurchmessern erreicht, daß sich der Durchsatz des Strömungsmediums S in den Verdampferrohren 10 mit größerem Rohrinnendurchmesser D erhöht und dadurch Temperaturdifferenzen am Austritt der Verdampferrohre 10 infolge unterschiedlicher Beheizung reduziert werden. Eine weitere Maßnahme, die Durchströmung der Verdampferrohre 10 mit Strömungsmedium S an die Beheizung anzupassen, ist der Einbau von Drosseleinrichtungen in einen Teil der Verdampferrohre 10 und/oder in das zur Zuführung von Strömungsmedium S vorgesehene Leitungssystem 19. Um dagegen die Beheizung an den Durchsatz des Strömungsmediums S durch die Verdampferrohre 10 anzupassen, kann die Flossenbreite in Abhängigkeit von der Position der Verdampferrohre 10 in der Brennkammer 4 gewählt werden. Alle genannten Maßnahmen bewirken trotz stark unterschiedlicher Beheizung der einzelnen Verdampferrohre 10 eine annähernd gleiche spezifische Wärmeaufnahme des in den Verdampferrohren 10 geführten Strömungsmediums S beim Betrieb des Durchlaufdampferzeugers 2 und somit nur geringe Temperaturdifferenzen des Strömungsmediums S an deren Austritt. Die Innenberippung der Verdampferrohre 10 ist dabei derart ausgelegt, daß eine besonders zuverlässige Kühlung der Verdampferrohre 10 trotz unterschiedlicher Beheizung und Durchströmung mit Strömungsmedium S bei allen Lastzuständen des Durchlaufdampferzeugers 2 gewährleistet ist.

[0045] Der Horizontalgaszug 6 weist eine Anzahl von als Schottheizflächen ausgebildeten Überhitzerheizflächen 23 auf, die in hängender Bauweise annähernd senkrecht zur Hauptströmungsrichtung 24 des Heizgases G angeordnet und deren Rohre für eine Durchströmung des Strömungsmediums S jeweils parallel geschaltet sind. Die Überhitzerheizflächen 23 werden überwiegend konvektiv beheizt und sind strömungsmediumsseitig den Verdampferrohren 10 der Brennkammer 4 nachgeschaltet.

[0046] Der Vertikalgaszug 8 weist eine Anzahl von überwiegend konvektiv beheizbaren Konvektionsheizflächen 26 auf, die aus annähernd senkrecht zur Hauptströmungsrichtung 24 des Heizgases G angeordneten Rohren gebildet sind. Diese Rohre sind für eine Durchströmung des Strömungsmediums S jeweils parallel geschaltet. Außerdem ist in dem Vertikalgaszug 8 ein Economizer 28 angeordnet. Ausgangsseitig mündet der Vertikalgaszug 8 in einen weiteren Wärmetauscher, beispielsweise in einen Luftvorwärmer und von dort über einen Staubfilter in einen Kamin. Die dem Vertikalgaszug 8 nachgeschalteten Bauteile sind in der Zeichnung nicht näher dargestellt.

[0047] Der Durchlaufdampferzeuger 2 ist mit einer horizontalen Brennkammer 4 mit besonders niedriger Bauhöhe ausgeführt und somit mit besonders geringem Herstellungs- und Montageaufwand errichtbar. Hierzu weist die Brennkammer 4 des Durchlaufdampferzeugers 2 eine Anzahl von Brennern 30 für fossilen Brennstoff B auf, die an der Stirnwand 11 der Brennkammer 4 in der Höhe des Horizontalgaszuges 6 angeordnet sind. Bei dem fossilen Brennstoff B kann es sich dabei um feste Brennstoffe, insbesondere Kohle handeln.

[0048] Damit der fossile Brennstoff B, beispielsweise Kohle in fester Form, zur Erzielung eines besonders hohen Wirkungsgrads besonders vollständig ausbrennt und Materialschäden der heizgasseitig gesehen ersten Überhitzerheizfläche 23 des Horizontalgaszuges 6 und eine Verschmutzung derselben, beispielsweise durch Eintrag von schmelzflüssiger Asche mit hoher Temperatur, besonders zuverlässig verhindert sind, ist die Länge L der Brennkammer 4 derart gewählt, daß sie die Ausbrandlänge des fossilen Brennstoffs B beim Vollastbetrieb des Durchlaufdampferzeugers 2 übersteigt. Die Länge L ist dabei der Abstand von der Stirnwand 11 der Brennkammer 4 zum Eintrittsbereich 32 des Horizontalgaszugs 6. Die Ausbrandlänge des fossilen Brennstoffs B ist dabei definiert als die Heizgasgeschwindigkeit in horizontaler Richtung bei einer bestimmten mittleren Heizgastemperatur multipliziert mit der Ausbrandzeit tA der Flamme F des fossilen Brennstoffs B. Die für den jeweiligen Durchlaufdampferzeuger 2 maximale Ausbrandlänge ergibt sich beim Vollastbetrieb des jeweiligen Durchlaufdampferzeugers 2. Die Ausbrandzeit tA der Flamme F des Brennstoffs B wiederum ist die Zeit, die beispielsweise ein Kohlenstaubkorn mittlerer Größe zum vollständigen Ausbrennen bei einer bestimmten mittleren Heizgastemperatur benötigt.

[0049] Um eine besonders günstige Ausnutzung der Verbrennungswärme des fossilen Brennstoffs B zu gewährleisten, ist die Länge L (angegeben in m) der Brennkammer 4 in Abhängigkeit von der Austrittstemperatur TBRK (angegeben in °C) des Heizgases G aus der Brennkammer 4; der Ausbrandzeit tA (angegeben in s) der Flamme F des fossilen Brennstoffs B und der Dampfleistung M (angegeben in kg/s) des Durchlaufdampferzeugers 2 bei Vollast geeignet gewählt. Diese horizontale Länge L der Brennkammer 4 beträgt dabei mindestens 80 % der Höhe H der Brennkammer 4. Die Höhe H wird dabei von der Oberkante des Trichters 5 der Brennkammer 4, in Figur 1 durch die Hilfslinie mit den Endpunkten X und Y markiert, bis zur Brennkammerdecke gemessen. Die Länge L der Brennkammer 4 bestimmt sich näherungsweise über die Funktionen (I) und (II):

und

mit

C1 = 8 m/s und

C2 = 0,0057 m/kg und

C3 = -1,905 · 10-4 (m · s)/(kg°C) und

C4 = 0,286 (s · m)/kg und

C5 = 3 · 10-4 m/(°C)2 und

C6 = -0,842 m/°C und

C7 = 603,41 m.

[0050] Näherungsweise ist hierbei als eine zulässige Abweichung der Länge L der Brennkammer 4 um +20%/-10% vom durch die jeweilige Funktion definierten Wert zu verstehen. Dabei gilt bei der Auslegung des Durchlaufdampferzeugers 2 für eine vorgegebene Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast der größere Wert aus den Funktionen (I) und (II) für die Länge L der Brennkammer 4.

[0051] Als Beispiel für eine mögliche Auslegung des Durchlaufdampferzeugers 2 sind für einige Längen L der Brennkammer 4 in Abhängigkeit von der Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast in das Koordinatensystem gemäß Figur 3 sechs Kurven K1 bis K6 eingezeichnet. Dabei sind den Kurven jeweils folgende Parameter zugeordnet:

K1: tA = 3s gemäß (I),

K2: tA = 2,5s gemäß (I),

K3: tA = 2s gemäß (I),

K4: TBRK = 1200°C gemäß (II),

K5: TBRK = 1300°C gemäß (II),

K6: TBRK = 1400°C gemäß (II).

[0052] Zur Bestimmung der Länge L der Brennkammer 4 sind somit beispielsweise für die Ausbrandzeit tA = 3s der Flamme F des fossilen Brennstoffs B und die Austrittstemperatur TBRK = 1200°C des Heizgases G aus der Brennkammer 4 die Kurven K1 und K4 heranzuziehen. Daraus ergibt sich bei einer vorgegebenen Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast

von M = 80 kg/s eine Länge von L = 29 m gemäß K4,

von M = 160 kg/s eine Länge von L = 34 m gemäß K4,

von M = 560 kg/s eine Länge von L = 57 m gemäß K4.

[0054] Für die Ausbrandzeit tA = 2,5s der Flamme F des fossilen Brennstoffs B und die Austrittstemperatur des Heizgases G aus der Brennkammer TBRK = 1300°C sind beispielsweise die Kurven K2 und K5 heranzuziehen. Daraus ergibt sich bei einer vorgegebenen Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast

von M = 80 kg/s eine Länge von L = 21 m gemäß K2,

von M = 180 kg/s eine Länge von L = 23 m gemäß K2 und K5,

von M = 560 kg/s eine Länge von L = 37 m gemäß K5.

[0055] Es gilt also bis M = 180 kg/s der Teil der Kurve K2, die als durchgezogene Linie gezeichnet ist und nicht die in diesem Wertebereich von M als gestrichelte Linie gezeichnete Kurve K5. Für Werte von M, die größer als 180 kg/s sind, gilt der Teil der Kurve K5, der als durchgezogene Linie gezeichnet ist und nicht die in diesem Wertebereich von M als gestrichelte Linie gezeichnete Kurve K2.

[0056] Der Ausbrandzeit tA = 2s der Flamme F des fossilen Brennstoffs B und der Austrittstemperatur TBRK = 1400°C des Heizgases G aus der Brennkammer 4 sind beispielsweise die Kurven K3 und K6 zugeordnet. Daraus ergibt sich bei einer vorgegebenen Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast

von M = 80 kg/s eine Länge von L = 18 m gemäß K3,

von M = 465 kg/s eine Länge von L = 21 m gemäß K3 und K6,

von M = 560 kg/s eine Länge von L = 23 m gemäß K6.

[0057] Es gilt also für Werte von M bis 465 kg/s die als durchgezogene Linie in diesem Bereich gezeichnete Kurve K3 und nicht die als gestrichelte Linie in diesem Bereich gezeichnete Kurve K6. Für Werte von M die größer als 465 kg/s sind gilt der Teil der als durchgezogene Linie gezeichneten Kurve K6 und nicht der Teil der als gestrichelte Linie gezeichneten Kurve K3.

[0058] Damit zwischen dem Austrittsbereich 34 der Brennkammer 4 und dem Eintrittsbereich 32 des Horizontalgaszugs 6 beim Betrieb des Durchlaufdampferzeugers 2 vergleichsweise geringe Temperaturunterschiede auftreten, sind die Verdampferrohre 50 und 52 in dem in Figur 1 markierten Verbindungsabschnitt Z in besonderer Weise geführt. Dieser Verbindungsabschnitt Z ist in Figur 4 im Detail dargestellt und umfaßt den Austrittsbereich 34 der Brennkammer 4 und Eintrittsbereich 32 des Horizontalgaszugs 6. Dabei ist das Verdampferrohr 50 das unmittelbar mit der Seitenwand 12 des Horizontalgaszugs 6 verschweißte Verdampferrohr 50 der Umfassungswand 9 der Brennkammer 4 und das Verdampferrohr 52 das diesem unmittelbar benachbarte Verdampferrohr 52 der Umfassungswand 9 der Brennkammer 4.

[0059] Diese beiden Verdampferrohre 50 und 52 treten gemeinsam mit den ihnen parallel geschalteten Verdampferrohren 10 aus dem gemeinsamen Eintrittsammler-System 18 aus. Dann jedoch werden sowohl das Verdampferrohr 50 als auch das Verdampferrohr 52 zunächst in annähernd horizontaler Richtung entgegengesetzt zur Hauptströmungsrichtung 24 des Heizgases G außerhalb der Brennkammer 4 geführt. Dann treten sie in die Brennkammer 4 ein und werden nun nicht unmittelbar bei ihrem Eintritt in die Brennkammer 4 Bestandteil der Umfassungswand 9 der Brennkammer 4. Sie werden nämlich entlang der Hauptströmungsrichtung 24 des Heizgases G in der Brennkammer 4 bis zu dem Bereich zurückgeführt, an dem sie außerhalb der Brennkammer 4 von ihrem annähernd senkrechten Verlauf abgezweigt sind, um entgegengesetzt zur Hauptströmungsrichtung 24 des Heizgases G zu verlaufen. Erst nach dieser Schlaufe werden sie in die Umfassungswand 9 der Brennkammer 4 eingeschweißt, so daß sie ein Teil der Umfassungswand 9 der Brennkammer 4 sind.

[0060] Durch diese spezielle Rohrführung werden beim Betrieb des Durchlaufdampferzeugers 2 die Verdampferrohre 50 und 52 vor ihrem Eintritt in die Umfassungswand 9 der Brennkammer 4 vorgewärmt. Das in ihnen geführte Strömungsmedium S wird also beim Betrieb des Durchlaufdampferzeugers 2 beheizt und damit vorgewärmt, so daß es mit einer vergleichsweise höheren Temperatur in die Umfassungswand 9 der Brennkammer 4 eintritt, als dies bei den in den unmittelbar an die Verdampferrohre 50 und 52 angrenzenden Verdampferrohre 10 der Brennkammer 4 der Fall ist. Durch diese spezielle Rohrführung der Verdampferrohre 50 und 52 weisen die Verdampferrohre 50 und 52 im Eintrittsabschnitt E beim Betrieb des Durchlaufdampferzeugers 2 eine vergleichsweise höhere Temperatur auf als die ihnen unmittelbar benachbarten Verdampferrohre 10 der Umfassungswand 9 der Brennkammer 4. Dadurch sind beim Betrieb des Durchlaufdampferzeugers 2 Temperaturunterschiede an der Verbindung 36 zwischen der Brennkammer 4 und dem Horizontalgaszug 6 besonders zuverlässig besonders gering gehalten.

[0061] Als Beispiel für mögliche Temperaturen Ts des Strömungsmediums S in den Verdampferrohren 10 der Brennkammer 4 bzw. den Dampferzeugerrohren 16 des Horizontalgaszugs 6 sind in das Koordinatensystem gemäß Figur 5 für einige Temperaturen Ts (angeben in °C) in Abhängigkeit von der relativen Rohrlänge R (angegeben in %) die Kurven U1 bis U4 eingetragen. U1 beschreibt dabei den Temperaturverlauf eines Dampferzeugerrohrs 16 des Horizontalgaszugs 6. U2 dagegen beschreibt den Temperaturverlauf eines Verdampferrohrs 10 entlang seiner relativen Rohrlänge R. U3 beschreibt den Temperaturverlauf des speziell geführten Verdampferrohrs 50 und U4 beschreibt den Temperaturverlauf des Verdampferrohrs 52 der Umfassungswand 9 der Brennkammer 4. Anhand der eingezeichneten Kurven wird deutlich, daß durch die spezielle Rohrführung der Verdampferrohre 50 und 52 im Eintrittsabschnitt E in der Umfassungswand 9 der Brennkammer 4 der Temperaturunterschied zu den Dampferzeugerrohren 16 der Umfassungswand 12 des Horizontalgaszugs deutlich verringert werden kann. Im Beispiel läßt sich die Temperatur der Verdampferrohre 50 und 52 im Eintrittsabschnitt E der Verdampferrohre 50 und 52 um 45 Kelvin erhöhen. Dadurch sind beim Betrieb des Durchlaufdampferzeugers 2 besonders geringe Temperaturunterschiede im Eintrittsabschnitt E der Verdampferrohre 50 und 52 und den Dampferzeugerrohren 16 des Horizontalgaszugs 6 an der Verbindung 36 zwischen der Brennkammer 4 und dem Horizontalgaszugs 6 gewährleistet.

[0062] Beim Betrieb des Durchlaufdampferzeugers 2 wird den Brennern 30 fossiler Brennstoff B, vorzugsweise Kohle in fester Form, zugeführt. Die Flammen F der Brenner 30 sind dabei horizontal ausgerichtet. Durch die Bauweise der Brennkammer 4 wird eine Strömung des bei der Verbrennung entstehenden Heizgases G in annähernd horizontaler Hauptströmungsrichtung 24 erzeugt. Dieses gelangt über den Horizontalgaszug 6 in den annähernd zum Boden hin ausgerichteten Vertikalgaszug 8 und verläßt diesen in Richtung des nicht näher dargestellten Kamins.

[0063] In den Economizer 28 eintretendes Strömungsmedium S gelangt in das Eintrittssammler-System 18 der Verdampferrohre 10 der Brennkammer 4 des Durchlaufdampferzeugers 2. In den vertikal angeordneten, gasdicht miteinander verschweißten Verdampferrohren 10 der Brennkammer 4 des Durchlaufdampferzeugers 2 findet die Verdampfung und gegebenenfalls eine teilweise Überhitzung des Strömungsmediums S statt. Der dabei entstehende Dampf bzw. ein Wasser-Dampf-Gemisch wird in dem Austrittssammler-System 20 für Strömungsmedium S gesammelt. Von dort gelangt der Dampf bzw. das Wasser-Dampf-Gemisch über die Wände des Horizontalgaszugs 6 und des Vertikalgaszugs 8 in die Überhitzerheizflächen 23 des Horizontalgaszuges 6. In den Überhitzerheizflächen 23 erfolgt eine weitere Überhitzung des Dampfs, der anschließend einer Nutzung, beispielsweise dem Antrieb einer Dampfturbine, zugeführt wird.

[0064] Mit der speziellen Führung der Verdampferrohre 50 und 52 fallen beim Betrieb des Durchlaufdampferzeugers Temperaturunterschiede zwischen dem Austrittsbereich 34 der Brennkammer 4 und dem Eintrittsbereich 32 des Horizontalgaszugs 6 besonders gering aus. Dabei ist durch eine Wahl der Länge L der Brennkammer 4 in Abhängigkeit von der Dampfleistung M des Durchlaufdampferzeugers 2 bei Vollast sichergestellt, daß die Verbrennungswärme des fossilen Brennstoffs B besonders zuverlässig ausgenutzt wird. Außerdem läßt sich der Durchlaufdampferzeuger 2 durch seine besonders geringe Bauhöhe und kompakte Bauweise mit besonders geringem Herstellungs- und Montageaufwand errichten. Dabei kann ein mit vergleichsweise geringem technischen Aufwand erstellbares Gerüst vorgesehen sein. Bei einer Kraftwerksanlage mit einer Dampfturbine und einem eine derart geringe Bauhöhe aufweisenden Durchlaufdampferzeuger 2 können außerdem die Verbindungsrohre von dem Durchlaufdampferzeuger zu der Dampfturbine in besonders kurzer Weise ausgelegt sein.

1. Durchlaufdampferzeuger (2) mit einer Brennkammer (4) für fossilen Brennstoff (B),

der heizgasseitig über einen Horizontalgaszug (6) ein Vertikalgaszug (8) nachgeschaltet

ist, wobei die Brennkammer (4) eine Anzahl von in der Höhe des Horizontalgaszugs (6)

angeordneten Brennern (30) umfaßt und die Umfassungswände (9) der Brennkammer (4)

aus gasdicht miteinander verschweißten, vertikal angeordneten Verdampferrohren (10)

gebildet sind, wobei eine Mehrzahl der Verdampferrohre (10) jeweils parallel mit Strömungsmedium

(S) beaufschlagbar ist und in dem Austrittsbereich (34) der Brennkammer (4) eine Anzahl

der parallel mit Strömungsmedium (S) beaufschlagbaren Verdampferrohre (10) vor ihrem

Eintritt in die jeweilige Umfassungswand (9) der Brennkammer (4) durch die Brennkammer

(4) geführt ist.

2. Durchlaufdampferzeuger (2) nach Anspruch 1, bei dem die Seitenwände (12) des Horizontalgaszugs

(6) aus gasdicht miteinander verschweißten, vertikal angeordneten, parallel mit Strömungsmedium

(S) beaufschlagbaren Dampferzeugerrohren (16) gebildet sind.

3. Durchlaufdampferzeuger (2) nach Anspruch 1 oder 2, bei dem die Seitenwände (14) des

Vertikalgaszugs (8) aus gasdicht miteinander verschweißten, vertikal angeordneten,

parallel mit Strömungsmedium (S) beaufschlagbaren Dampferzeugerrohren (17) gebildet

sind.

4. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 3, bei dem jeweils einer

Mehrzahl von parallel mit Strömungsmedium (S) beaufschlagbaren Verdampferrohren (10)

strömungsmediumsseitig ein gemeinsames Eintrittssammler-System (18) vorgeschaltet

und ein gemeinsames Austrittssammler-System (20) nachgeschaltet ist.

5. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 4, bei dem jeweils einer

Anzahl von parallel mit Strömungsmedium (S) beaufschlagbaren Dampferzeugerrohren (16,

17) des Horizontalgaszugs (6) oder des Vertikalgaszugs (8) strömungsmediumsseitig

ein gemeinsames Eintrittssammler-System (21) vorgeschaltet und ein gemeinsames Austrittssammler-System

(22) nachgeschaltet ist.

6. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 5, bei dem eine Umfassungswand

(9) der Brennkammer (4) die Stirnwand (11) ist, wobei die Verdampferrohre (10) der

Stirnwand (9) parallel mit Strömungsmedium (S) beaufschlagbar sind.

7. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 6, bei dem die Verdampferrohre

(10) der Stirnwand (11) der Brennkammer (4) strömungsmediumsseitig den anderen Umfassungswänden

(9) der Brennkammer (4) vorgeschaltet sind.

8. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 7, bei dem der Rohrinnendurchmesser

(D) einer Anzahl der Verdampferrohre (10) der Brennkammer (4) abhängig von der jeweiligen

Position der Verdampferrohre (10) in der Brennkammer (4) gewählt ist.

9. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 8, bei dem eine Anzahl der

Verdampferrohre (10) auf ihrer Innenseite jeweils ein mehrgängiges Gewinde bildende

Rippen (40) tragen.

10. Durchlaufdampferzeuger (2) nach Anspruch 9, bei dem ein Steigungswinkel (α) zwischen

einer zur Rohrachse senkrechten Ebene (42) und den Flanken (44) der auf der Rohrinnenseite

angeordneten Rippen (40) kleiner als 60°, vorzugsweise kleiner als 55°, ist.

11. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 10, bei dem eine Anzahl

der Verdampferrohre (10) jeweils eine Drosseleinrichtung aufweist.

12. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 11, bei dem ein Leitungssystem

(19) zur Zuführung von Strömungsmedium (S) in die Verdampferrohre (10) der Brennkammer

(4) vorgesehen ist, wobei das Leitungssystem (19) zur Reduzierung des Durchflusses

des Strömungsmediums (S) eine Anzahl von Drosseleinrichtungen, insbesondere Drosselarmaturen,

aufweist.

13. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 12, bei dem benachbarte

Verdampfer- bzw. Dampferzeugerrohre (10, 16, 17) über Flossen gasdicht miteinander

verschweißt sind, wobei die Flossenbreite abhängig von der jeweiligen Position der

Verdampfer- bzw. Dampferzeugerrohre (10, 16, 17) in der Brennkammer (4), des Horizontalgaszugs

(6) und/oder des Vertikalgaszugs (8) gewählt ist.

14. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 13, bei dem in dem Horizontalgaszug

(6) eine Anzahl von Überhitzerheizflächen (23) in hängender Bauweise angeordnet ist.

15. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 14, bei dem in dem Vertikalgaszug

(8) eine Anzahl von Konvektionsheizflächen (26) angeordnet ist.

16. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 15, bei dem die Brenner

(58) an der Stirnwand (11) der Brennkammer (4) angeordnet sind.

17. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 16, bei dem die durch den

Abstand von der Stirnwand (11) der Brennkammer (4) zum Eintrittsbereich (32) des Horizontalgaszugs

(6) definierte Länge (L) der Brennkammer (4) mindestens gleich der Ausbrandlänge des

Brennstoffs (B) beim Vollastbetrieb ist.

18. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 17, bei dem die Länge (L)

der Brennkammer (4) als Funktion der Dampfleistung (M) bei Vollast, der Ausbrandzeit

(tA), der Flamme (F) des Brennstoffs (B) und/oder der Austrittstemperatur (TBRK) des Heizgases (G) aus der Brennkammer (4) näherungsweise gemäß den beiden Funktionen

(I) und (II)

und

mit

C1 = 8 m/s und

C2 = 0,0057 m/kg und

C3 = -1,905 · 10-4 (m · s)/(kg°C) und

C4 = 0,286 (s · m)/kg und

C5 = 3 · 10-4 m/(°C)2 und

C6 = -0,842 m/°C und

C7 = 603,41 m

gewählt ist, wobei für eine vorgegebene Dampfleistung (M) bei Vollast der jeweils größere Wert der Länge (L) der Brennkammer (4) gilt.

und

mit

C1 = 8 m/s und

C2 = 0,0057 m/kg und

C3 = -1,905 · 10-4 (m · s)/(kg°C) und

C4 = 0,286 (s · m)/kg und

C5 = 3 · 10-4 m/(°C)2 und

C6 = -0,842 m/°C und

C7 = 603,41 m

gewählt ist, wobei für eine vorgegebene Dampfleistung (M) bei Vollast der jeweils größere Wert der Länge (L) der Brennkammer (4) gilt.

19. Durchlaufdampferzeuger (2) nach einem der Ansprüche 1 bis 18, bei dem der untere Bereich

der Brennkammer (4) als Trichter (5) ausgebildet ist.

1. Continuous-flow steam generator (2) with a combustion chamber (4) for fossil fuel

(B) which is followed on the fuel-gas side, via a horizontal gas flue (6), by a vertical

gas flue (8), the combustion chamber (4) comprising a number of burners (30) arranged

level with the horizontal gas flue (6), and the containment walls (9) of the combustion

chamber (4) being formed from vertically arranged evaporator tubes (10) welded to

one another in a gastight manner, a plurality of the evaporator tubes (10) being capable

of being acted upon in each case in parallel by flow medium (S), and, in the exit

region (34) of the combustion chamber (4), a number of the evaporator tubes (10) capable

of being acted upon in parallel by flow medium (S) being led through the combustion

chamber (4) before their entry into the respective containment wall (9) of the combustion

chamber (4).

2. Continuous-flow steam generator (2) according to Claim 1, in which the side walls

(12) of the horizontal gas flue (6) are formed from vertically arranged steam generator

tubes (16) welded to one another in a gastight manner and capable of being acted upon

in parallel by flow medium (S).

3. Continuous-flow steam generator (2) according to Claim 1 or 2, in which the side walls

(14) of the vertical gas flue (8) are formed from vertically arranged steam generator

tubes (17) welded to one another in a gastight manner and capable of being acted upon

in parallel by flow medium (S).

4. Continuous-flow steam generator (2) according to one of Claims 1 to 3, in which, in

each case, a plurality of evaporator tubes (10) capable of being acted upon in parallel

by flow medium (S) are, on the flow-medium side, preceded by a common entry header

system (18) and followed by a common exit header system (20).

5. Continuous-flow steam generator (2) according to one of Claims 1 to 4, in which, in

each case, a number of steam generator tubes (16, 17) of the horizontal gas flue (6)

or of the vertical gas flue (8) which are capable of being acted upon in parallel

by flow medium (S) are, on the flow-medium side, preceded by a common entry header

system (21) and followed by a common exit header system (22).

6. Continuous-flow steam generator (2) according to one of Claims 1 to 5, in which one

containment wall (9) of the combustion chamber (4) is the end wall (11), the evaporator

tubes (10) of the end wall (9) being capable of being acted upon in parallel by flow

medium (S).

7. Continuous-flow steam generator (2) according to one of Claims 1 to 6, in which the

evaporator tubes (10) of the end wall (11) of the combustion chamber (4) precede the

other containment walls (9) of the combustion chamber (4) on the flow-medium side.

8. Continuous-flow steam generator (2) according to one of Claims 1 to 7, in which the

tube inside diameter (D) of a number of the evaporator tubes (10) of the combustion

chamber (4) is selected as a function of the respective position of the evaporator

tubes (10) in the combustion chamber (4).

9. Continuous-flow steam generator (2) according to one of Claims 1 to 8, in which a

number of the evaporator tubes (10) carry in each case, on their inside, ribs (40)

forming a multiflight thread.

10. Continuous-flow steam generator (2) according to Claim 9, in which a pitch angle (α)

between a plane (42) perpendicular to the tube axis and the flanks (44) of the ribs

(40) arranged on the tube inside is smaller than 60°, preferably smaller than 55°C.

11. Continuous-flow steam generator (2) according to one of Claims 1 to 10, in which a

number of the evaporator tubes (10) in each case have a throttle device.

12. Continuous-flow steam generator (2) according to one of Claims 1 to 11, in which a

line system (19) is provided for supplying flow medium (S) into the evaporator tubes

(10) of the combustion chamber (4), the line system (19) having a number of throttle

devices, in particular throttle accoutrements, for reducing the throughflow of the

flow medium (S).

13. Continuous-flow steam generator (2) according to one of Claims 1 to 12, in which adjacent

evaporator or steam generator tubes (10, 16, 17) are welded to one another in a gastight

manner via fins, the fin width being selected as a function of the respective position

of the evaporator or steam generator tubes (10, 16, 17) in the combustion chamber

(4), of the horizontal gas flue (6) and/or of the vertical gas flue (8).

14. Continuous-flow steam generator (2) according to one of Claims 1 to 13, in which a

number of superheater heating surfaces (23) are arranged in a suspended form of construction

in the horizontal gas flue (6).

15. Continuous-flow steam generator (2) according to one of Claims 1 to 14, in which a

number of convection heating surfaces (26) are arranged in the vertical gas flue (8).

16. Continuous-flow steam generator (2) according to one of Claims 1 to 15, in which the

burners (58) are arranged on the end wall (11) of the combustion chamber (4).

17. Continuous-flow steam generator (2) according to one of Claims 1 to 16, in which the

length (L) of the combustion chamber (4), defined by the distance from the end wall

(11) of the combustion chamber (4) to the entry region (32) of the horizontal gas

flue (6), is at least equal to the burnup length of the fuel (B) in the full-load

mode.

18. Continuous-flow steam generator (2) according to one of Claims 1 to 17, in which the

length (L) of the combustion chamber (4) is selected as a function of the steam power

output (M) under full load, the burnup time (tA) of the flame (F) of the fuel (B) and/or the exit temperature (TBRK) of the fuel gas (G) from the combustion chamber (4) approximately according to the

two functions (I) and (II)

and

with

C1 = 8 m/s and

C2 = 0.0057 m/kg and

C3 = -1.905 · 10-4 (m · s)/(kg°C) and

C4 = 0.286 (s · m)/kg and

C5 = 3 · 10-4 m/(°C)2 and

C6 = -0.842 m/°C and

C7 = 603.41 m,

the in each case higher value of the length (L) of the combustion chamber (4) applying to a predetermined steam power output (M) under full load.

and

with

C1 = 8 m/s and

C2 = 0.0057 m/kg and

C3 = -1.905 · 10-4 (m · s)/(kg°C) and

C4 = 0.286 (s · m)/kg and

C5 = 3 · 10-4 m/(°C)2 and

C6 = -0.842 m/°C and

C7 = 603.41 m,

the in each case higher value of the length (L) of the combustion chamber (4) applying to a predetermined steam power output (M) under full load.

19. Continuous-flow steam generator (2) according to one of Claims 1 to 18, in which the

lower region of the combustion chamber (4) is designed as a funnel (5).

1. Générateur de vapeur (2) à passage direct comportant une chambre de combustion (4)

destinée à du combustible fossile (B) à laquelle succède côté gaz de chauffage un

conduit de gaz vertical (8) par l'intermédiaire d'un conduit de gaz horizontal (6),

dans lequel la chambre de combustion (4) comprend un certain nombre de brûleurs (30)

disposés au niveau du conduit de gaz horizontal (6) et les parois périphériques (9)

de la chambre de combustion (4) sont formées de tubes d'évaporateur (10) soudés les

uns aux autres de façon étanche au gaz et disposés à la verticale, une pluralité de

tubes d'évaporateur (10) pouvant être alimentées en parallèle en fluide en écoulement

(S) et dans la zone de sortie (34) de la chambre de combustion (4) un certain nombre

des tubes d'évaporateur (10) qui peuvent en parallèle alimentés en fluide en écoulement

(S) passant dans la chambre de combustion (4) avant qu'ils n'entrent dans la paroi

périphérique (9) concernée de la chambre de combustion (4).

2. Générateur de vapeur (2) à passage direct selon la revendication 1, pour lequel les

parois latérales (12) du conduit de gaz horizontal (6) se composent de tubes de générateur

de vapeur (16), soudés l'un à l'autre de façon étanche au gaz et disposés à la verticale,

qui peuvent être alimentés en parallèle en fluide en écoulement (S).

3. Générateur de vapeur (2) à passage direct selon la revendication 1 ou 2, pour lequel

les parois latérales (14) du conduit de gaz vertical (8) se composent de tubes de

générateur de vapeur (17), soudés l'un à l'autre de façon étanche au gaz et disposés

à la verticale, qui peuvent être alimentés en parallèle en fluide en écoulement (S).

4. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 3, pour

lequel côté fluide en écoulement un système collecteur d'entrée (18) commun précède

et un système collecteur de sortie (20) commun succède respectivement à une pluralité

de tubes d'évaporateur (10) qui peuvent être alimentés en parallèle en fluide en écoulement

(S).

5. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 4, pour

lequel côté fluide en écoulement un système collecteur d'entrée (21) commun précède

et un système collecteur de sortie (22) commun succède respectivement à un certain

nombre de tubes de générateur de vapeur (16, 17) - qui peuvent être alimentés en parallèle

en fluide en écoulement (S) - du conduit de gaz horizontal (6) ou du conduit de gaz

vertical (8).

6. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 5, pour

lequel une paroi périphérique (9) de la chambre de combustion (4) est la paroi frontale

(11), les tubes d'évaporateur (10) de la paroi frontale (9) pouvant être alimentés

en parallèle en fluide en écoulement (S).

7. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 6, pour

lequel les tubes d'évaporateur (10) de la paroi frontale (11) de la chambre de combustion

(4) précèdent côté fluide en écoulement les autres parois périphériques (9) de la

chambre de combustion (4).

8. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 7, pour

lequel le diamètre intérieur de tube (D) d'un certain nombre de tubes d'évaporateur

(10) de la chambre de combustion (4) est choisi en fonction de la position respective

des tubes d'évaporateur (10) dans la chambre de combustion (4).

9. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 8, pour

lequel un certain nombre des tubes d'évaporateur (10) portent sur leur côté intérieur

des nervures (40) qui forment un filetage multiple.

10. Générateur de vapeur (2) à passage direct selon la revendication 9, pour lequel un

angle d'inclinaison (α) entre un plan (42) perpendiculaire à l'axe du tube et les

flancs (44) des nervures (40) placées sur le côté intérieur du tube est inférieur

à 60°, de préférence inférieur à 55°.

11. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 10, pour

lequel un certain nombre des tubes d'évaporateur (10) présentent chacun un dispositif

d'étranglement.

12. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 11, pour

lequel on prévoit dans les tubes d'évaporateur (10) de la chambre de combustion (4)

un système de conduites (19) destiné à acheminer le fluide en écoulement (S), le système

de conduites (19) destiné à réduire le passage du fluide en écoulement (S) présentant

un certain nombre de dispositifs d'étranglement, en particulier des vannes d'étranglement.

13. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 12, pour

lequel des tubes d'évaporateur ou de générateur de vapeur (10, 16, 17) voisins sont

soudés l'un à l'autre de façon étanche au gaz au moyen d'ailerons, la largeur d'aileron

étant choisie en fonction de la position respective des tubes d'évaporateur ou de

générateur de vapeur (10, 16, 17) dans la chambre de combustion (4), du conduit de

gaz horizontal (6) et/ou du conduit de gaz vertical (8).

14. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 13, pour

lequel un certain nombre de surfaces chauffantes de surchauffeur (23) sont disposées

dans le conduit de gaz horizontal (6) selon une construction suspendue.

15. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 14, pour

lequel un certain nombre de surfaces chauffantes de convection (26) sont disposées

dans le conduit de gaz vertical (8).

16. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 15, pour

lequel les brûleurs (58) sont disposés sur la paroi frontale (11) de la chambre de

combustion (4).

17. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 16, pour

lequel la longueur (L) de la chambre de combustion (4), définie par l'écart depuis

la paroi frontale (11) de la chambre de combustion (4) jusqu'à la zone d'entrée (32)

du conduit de gaz horizontal (6), est au moins égale à la longueur de combustion du

combustible (B) en fonctionnement à pleine charge.

18. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 17, pour

lequel la longueur (L) de la chambre de combustion (4), en tant que fonction de la

production de vapeur (M) à pleine charge, du temps de combustion (tA), de la flamme (F) du combustible (B) et/ou de la température de sortie (TBRK) du gaz de chauffage (G) qui sort de la chambre de combustion (4), est choisie de

façon approchée d'après les deux fonctions (I) et (II) suivantes :

et

où

C1 = 8 m/s et

C2 = 0,0057 m/kg et C3 = -1,905 · 10-4 (m · s) /(kg °C) et

C4 = 0,286 (s · m) / kg et

C5 = 3 · 10-4 m/(°C)2 et

C6 = -0,842 m/°C et

C7 = 603,41 m,

c'est alors la plus grande des valeurs de longueur (L) de la chambre de combustion (4) qu'on prend pour une production de vapeur (M) prédéterminée à pleine charge.

et

où

C1 = 8 m/s et

C2 = 0,0057 m/kg et C3 = -1,905 · 10-4 (m · s) /(kg °C) et

C4 = 0,286 (s · m) / kg et

C5 = 3 · 10-4 m/(°C)2 et

C6 = -0,842 m/°C et

C7 = 603,41 m,

c'est alors la plus grande des valeurs de longueur (L) de la chambre de combustion (4) qu'on prend pour une production de vapeur (M) prédéterminée à pleine charge.

19. Générateur de vapeur (2) à passage direct selon l'une des revendications 1 à 18, pour

lequel la zone inférieure de la chambre de combustion (4) est conçue sous forme d'entonnoir

(5).