|

(11) | EP 1 136 620 B1 |

| (12) | EUROPÄISCHE PATENTSCHRIFT |

|

|

| (54) |

Doppelsiebformer Twin-wire former Section de formage à deux toiles |

|

|

|||||||||||||||||||||||||||

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft einen Doppelsiebformer einer Maschine zur Herstellung einer Faserstoffbahn, insbesondere Papier- oder Kartonbahn, mit zwei umlaufenden endlosen Sieben, die unter Bildung eines Stoffeinlaufspaltes im Bereich eines mitbewegten Entwässerungselementes zusammenlaufen, sowie mit einem Stoffauflauf, über den die Faserstoffsuspension in den Stoffeinlaufspalt eingebracht wird. Ein derartiger Doppelsiebformer ist beispielsweise in der WO 97/47803 beschrieben.

[0002] Die Festigkeitsentwicklung bei Verpackungspapieren und insbesondere Karton hängt von der Wassermenge ab, die auf der Formierwalze eines jeweiligen Formers entfernt wird.

[0003] Entgegen theoretischer Vorstellungen hat sich gezeigt, daß ein größerer Durchmesser der Formierwalze bei gleichem Umschlingungswinkel eine größere Entwässerungskapazität mit sich bringt als ein kleinerer Durchmesser.

[0004] Mit dem Durchmesser der Formierwalze nimmt auch die maximale Strahlhöhe oder -dicke des aus dem Stoffauflauf austretenden Suspensionsstrahles zu, bei der noch keine Rückströmungen am Stoffeinlaufspalt zu befürchten sind.

[0005] Des weiteren nimmt das erzielbare dimensionslose Verhältnis L/h der Strahllänge L zur Strahldicke h mit größer werdender Suspensionstrahldicke h ab, was sich in einer streifenfreien Formation ohne großen Einfluß der Grenzschichtturbulenz der Stoffauflaufwände äußert.

[0006] Ziel der Erfindung ist es, einen Doppelsiebformer der eingangs genannten Art zu schaffen, mit dem unter Berücksichtigung der zuvor genannten Gegebenheiten insbesondere eine möglichst hohe Bahnfestigkeit, eine möglichst streifenfreie Formation der Bahn und eine möglichst weichflockige Bahnstruktur erzielt wird.

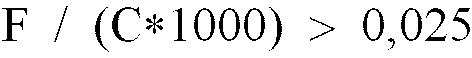

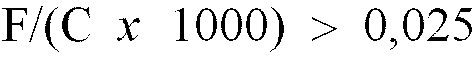

[0007] Diese Aufgabe wird nach der Erfindung dadurch gelöst, daß das die Stoffdichte C der Faserstoffsuspension im Stoffauflauf sowie das Flächengewicht F der in den Stoffeinlaufspalt eingebrachten Faserstoffsuspension so gewählt sind, daß

ist, wobei das Flächengewicht F in g/m2 und die Stoffdichte in g/l angegeben ist.

[0008] Dabei ist das Verhältnis der maximalen Länge des zwischen dem Austrittsspalt des Stoffauflaufs und dem Stoffeinlaufspalt verlaufenden freien Suspensionsstrahles zur Dicke des freien Suspensionsstrahles vorzugsweise kleiner als 10.

[0009] Ist der Austrittsspalt des Stoffauflaufs beispielsweise zwischen zwei sich quer zur Strahlrichtung verlaufenden Düsenwänden gebildet, von denen die eine gegenüber der anderen zurückversetzt ist, so kann die maximale Länge des freien Suspensionsstrahles durch den in Strahlrichtung gegebenen Abstand zwischen der zurückversetzten Düsenwand und der Auftreffstelle bestimmt sein, an der der auf der Seite der zurückversetzten Düsenwand liegende Suspensionsstrahlabschnitt auf das betreffende Sieb auftrifft.

[0010] Das mitbewegte Entwässerungselement kann beispielsweise durch eine Walze oder durch ein umlaufendes, vorzugsweise über gekrümmte Elemente geführtes Band oder Tuch gebildet sein. Die jeweilige Walze kann eine offene oder auch geschlossene Oberfläche aufweisen. Sie kann mit oder auch ohne Vakuum betrieben sein. Bei dem jeweiligen Band bzw. Tuch kann es sich insbesondere um ein offenes Band bzw. Tuch handeln.

[0011] Im Anschluß an das mitbewegte Entwässerungs- oder Formierelement können ein oder mehrere Formationselemente, ein oder mehrere Entwässerungselemente und/oder ein oder mehrere Brennelemente vorgesehen sein.

[0012] Bei einer zweckmäßigen praktischen Ausführungsform des erfindungsgemäßen Doppelsiebformers besitzt das von den beiden Sieben umschlungene mitbewegte Entwässerungselement im Umschlingungsbereich einen Krümmungsradius, der gleich oder größer etwa 900 mm und insbesondere größer als etwa 1000 mm ist. Ist das mitbewegte Entwässerungselement durch eine Walze gebildet, so ist der Walzendurchmesser vorzugsweise gleich oder größer als etwa 1800 mm und insbesondere größer als etwa 2000 mm.

[0013] Von Vorteil ist auch, wenn der zwischen einer der beiden quer verlaufenden Düsenwände und der Strahlrichtung gebildete Konvergenzwinkel größer oder gleich etwa 1° ist.

[0014] Bei einem von den beiden Sieben umschlungenen, im Umschlingungsbereich gekrümmten mitbewegten Entwässerungselement ist das Verhältnis des Krümmungsradius zur Dicke des freien Suspensionsstrahles vorzugsweise kleiner als etwa 45 und insbesondere kleiner als etwa 35.

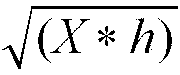

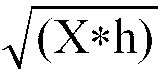

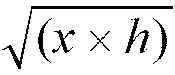

[0015] Von Vorteil ist auch, wenn die Umschlingungslänge X, über die die beiden Siebe das mitbewegte Entwässerungselement umschlingen, und die Dicke h des freien Suspensionsstrahles so gewählt sind, daß der sich aus der Beziehung

ergebende Wert in einem Bereich von etwa 140 bis etwa 300 mm und vorzugsweise in einem Bereich von etwa 160 bis etwa 300 mm liegt.

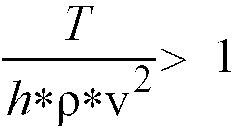

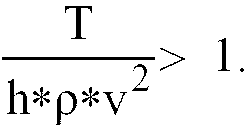

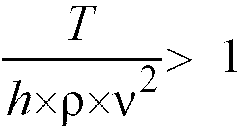

[0016] Die Siebgeschwindigkeit v, die Siebspannung T und die Dichte ρ der Faserstoffsuspension sind zweckmäßigerweise so gebildet, daß

ist.

[0017] Die Erfindung wird im folgenden anhand eines Ausführungsbeispiels unter Bezugnahme auf die Zeichnung näher erläutert.

[0018] Die einzige Fig. 1 der Zeichnung zeigt in schematischer Darstellung einen Doppelsiebformer 10 einer Maschine zur Herstellung einer Faserstoffbahn 12, bei der es sich insbesondere um eine Papier- oder Kartonbahn handeln kann.

[0019] Der Doppelsiebformer 10 umfaßt zwei umlaufende endlose Siebe 14, 16, die unter Bildung eines Stoffeinlaufspaltes 18 im Bereich eines mitbewegten Entwässerungs- oder Formierelementes 20 zusammenlaufen. Bei dem mitbewegten Entwässerungselement 20 kann es sich beispielsweise um eine Formierwalze oder ein durch Leisten oder dergleichen abgestütztes Formierband oder -tuch handeln.

[0020] Das nicht mittelbar mit dem mitbewegten Entwässerungselement 20 in Kontakt tretende Außensieb 14 ist im Bereich des Stoffeinlaufspaltes 18 über eine Brustwalze 22 geführt.

[0021] Die Faserstoffsuspension 12' wird mittels eines Stoffauflaufes 24 in den Stoffeinlaufspalt 18 eingebracht.

[0022] Entlang der Doppelsiebstrecke 26 im Anschluß an das beim vorliegenden Ausführungsbeispiel durch eine Formierwalze gebildete mitbewegte Entwässerungselement 20 können weitere, insbesondere der Formierung und/oder Entwässerung dienende Elemente 28, 30 vorgesehen sein.

[0023] Im Anschluß an das Element 30 ist das Außensieb 14 über eine Umlenkrolle 32 geführt, durch die es von dem die Faserstoffbahn 12 tragenden Innensieb 16 getrennt wird. Um sicherzustellen, daß die Faserstoffbahn 12 an dem Innensieb 16 haften bleibt und entsprechend durch dieses weitertransportiert wird, kann überdies ein Trennelement 34 vorgesehen sein.

[0024] Das Außensieb 14 wird im Anschluß an die Umlenkrolle 32 über eine weitere Umlenkrolle 36 wieder zur Brustwalze 22 zurückgeführt.

Die Stoffdichte C der Faserstoffsuspension 12' im Stoffauflauf 24 sowie das Flächengewicht F der in den Stoffeinlaufspalt 18 eingebrachten Faserstoffsuspension 12' werden so gewählt, daß

ist, wobei das Flächengewicht F in g/m2 und die Stoffdichte C in g/l, d.h. in g/Bahnlänge, angegeben ist.

[0025] Das Verhältnis der maximalen Länge L des zwischen dem Austrittsspalt 38 des Stoffauflaufs 24 und dem Stoffeinlaufspalt 18 verlaufenden freien Suspensionsstrahles 40 zur Dicke h des freien Suspensionstrahles 40 ist zweckmäßigerweise kleiner 20 und insbesondere kleiner als 10.

[0026] Im vorliegenden Fall ist der Austrittsspalt 38 des Stoffauflaufs 24 zwischen zwei sich quer zur Strahlrichtung S verlaufenden Düsenwänden 42, 44 gebildet, von denen die obere 44 gegenüber der unteren 42 zurückversetzt ist. In diesem Fall ist die maximale Länge L des freien Suspensionsstrahles 40 durch den in Strahlrichtung S gegebenen Abstand zwischen der zurückversetzten oberen Düsenwand 44 und der Auftreffstelle A bestimmt, an der der auf der Seite der zurückversetzten oberen Düsenwand 44 liegende Suspensionsstrahlabschnitt auf das betreffende Sieb, hier das Außensieb 14, auftrifft.

[0027] Das von den beiden Sieben 14, 16 umschlungene mitbewegte Entwässerungselement 20 besitzt im Umschlingungsbereich X einen Krümmungsradius R, der zweckmäßigerweise gleich oder größer als etwa 900 mm und insbesondere größer als etwa 1000 mm ist. Im vorliegenden Fall ist das mitbewegte Entwässerungselement 20 durch eine Walze gebildet. Der Walzendurchmesser D ist also zweckmäßigerweise gleich oder größer als etwa 1800 mm und insbesondere größer als etwa 2000 mm.

[0028] Der zwischen der oberen Düsenwand 44 und der Strahlrichtung S gebildete Konvergenzwinkel α ist vorzugsweise größer oder gleich etwa 1°.

[0029] Das Verhältnis des Krümmungsradius R des Entwässerungselementes 20 im Umschlingungsbereich X zur Dicke h des freien Suspensionsstrahles 40 ist vorzugsweise kleiner als etwa 45 und insbesondere kleiner als etwa 35. Nachdem im vorliegenden Fall das mitbewegte Entwässerungselement 20 durch eine Walze gebildet ist, ist der Krümmungsradius R gleich dem Walzenradius.

[0030] Die Umschlingungslänge X, über die die beiden Siebe 14, 16 das mitbewegte Entwässerungselement 20 umschlingen, und die Dicke h des freien Suspensionsstrahles 40 sind vorzugsweise so gewählt, daß der sich aus der Beziehung

ergebende Wert in einem Bereich von etwa 140 bis etwa 300 mm und insbesondere in einem Bereich von etwa 160 bis 300 mm liegt.

1. Doppelsiebformer (10) einer Maschine zur Herstellung einer Faserstoffbahn (12), insbesondere

Papier- oder Kartonbahn, mit zwei umlaufenden endlosen Sieben (14, 16), die unter

Bildung eines Stoffeinlaufspaltes (18) im Bereich eines mitbewegten Entwässerungselements

(20) zusammenlaufen, sowie mit einem Stoffauflauf (24), über den die Faserstoffsuspension

(12') in den Stoffeinlaufspalt (18) eingebracht wird,

dadurch gekennzeichnet ,

daß die Stoffdichte C der Faserstoffsuspension (12') im Stoffauflauf (24) sowie das Flächengewicht F der in den Stoffeinlaufspalt (18) eingebrachten Faserstoffsuspension (12') so gewählt sind, daß

ist, wobei das Flächengewicht F in g/m2 und die Stoffdichte C in g/l angegeben ist.

dadurch gekennzeichnet ,

daß die Stoffdichte C der Faserstoffsuspension (12') im Stoffauflauf (24) sowie das Flächengewicht F der in den Stoffeinlaufspalt (18) eingebrachten Faserstoffsuspension (12') so gewählt sind, daß

ist, wobei das Flächengewicht F in g/m2 und die Stoffdichte C in g/l angegeben ist.

2. Doppelsiebformer nach Anspruch 1,

dadurch gekennzeichnet ,

daß das Verhältnis der maximalen Länge (L) des zwischen dem Austrittsspalt (38) des Stoffauflaufs (24) und dem Stoffeinlaufspalt (18) verlaufenden freien Suspensionsstrahles (40) zur Dicke (h) des freien Suspensionsstrahles (40) kleiner als 20 und insbesondere kleiner als 10 ist.

dadurch gekennzeichnet ,

daß das Verhältnis der maximalen Länge (L) des zwischen dem Austrittsspalt (38) des Stoffauflaufs (24) und dem Stoffeinlaufspalt (18) verlaufenden freien Suspensionsstrahles (40) zur Dicke (h) des freien Suspensionsstrahles (40) kleiner als 20 und insbesondere kleiner als 10 ist.

3. Doppelsiebformer nach Anspruch 2,

dadurch gekennzeichnet,

daß der Austrittsspalt (38) des Stoffauflaufs (24) zwischen zwei sich quer zur Strahlrichtung (S) verlaufenden Düsenwänden (42,44) gebildet ist, von denen die eine (44) gegenüber der anderen (42) zurückversetzt ist, wobei die maximale Länge (L) des freien Suspensionsstrahles (40) durch den in Strahlrichtung (S) gegebenen Abstand zwischen der zurückversetzten Düsenwand (44) und der Auftreffstelle (A) bestimmt ist, an der der auf der Seite der zurückversetzten Düsenwand (44) liegende Suspensionsstrahlabschnitt auf das betreffende Sieb (14) auftrifft.

dadurch gekennzeichnet,

daß der Austrittsspalt (38) des Stoffauflaufs (24) zwischen zwei sich quer zur Strahlrichtung (S) verlaufenden Düsenwänden (42,44) gebildet ist, von denen die eine (44) gegenüber der anderen (42) zurückversetzt ist, wobei die maximale Länge (L) des freien Suspensionsstrahles (40) durch den in Strahlrichtung (S) gegebenen Abstand zwischen der zurückversetzten Düsenwand (44) und der Auftreffstelle (A) bestimmt ist, an der der auf der Seite der zurückversetzten Düsenwand (44) liegende Suspensionsstrahlabschnitt auf das betreffende Sieb (14) auftrifft.

4. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch eine Walze gebildet ist.

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch eine Walze gebildet ist.

5. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch ein umlaufendes, vorzugsweise über gekrümmte Elemente geführtes Band gebildet ist.

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch ein umlaufendes, vorzugsweise über gekrümmte Elemente geführtes Band gebildet ist.

6. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß das von den beiden Sieben (14, 16) umschlungene mitbewegten Entwässerungselement (20) im Umschlingungsbereich (X) einen Krümmungsradius (R) besitzt, der gleich oder größer als etwa 900 mm und insbesondere größer als etwa 1000 mm ist.

dadurch gekennzeichnet,

daß das von den beiden Sieben (14, 16) umschlungene mitbewegten Entwässerungselement (20) im Umschlingungsbereich (X) einen Krümmungsradius (R) besitzt, der gleich oder größer als etwa 900 mm und insbesondere größer als etwa 1000 mm ist.

7. Doppelsiebformer nach Anspruch 6,

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch eine Walze gebildet und der Walzendurchmesser (D) gleich oder größer als etwa 1800 mm und insbesondere größer als etwa 2000 mm ist.

dadurch gekennzeichnet,

daß das mitbewegte Entwässerungselement (20) durch eine Walze gebildet und der Walzendurchmesser (D) gleich oder größer als etwa 1800 mm und insbesondere größer als etwa 2000 mm ist.

8. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß der Austrittsspalt (38) des Stoffauflaufs (24) zwischen zwei quer zur Strahlrichtung (S) verlaufenden Düsenwänden (42, 44) gebildet ist und daß der zwischen einer (44) der beiden Düsenwände (42, 44) und der Strahlrichtung (S) gebildete Konvergenzwinkel (α) größer oder gleich etwa 1° ist.

dadurch gekennzeichnet,

daß der Austrittsspalt (38) des Stoffauflaufs (24) zwischen zwei quer zur Strahlrichtung (S) verlaufenden Düsenwänden (42, 44) gebildet ist und daß der zwischen einer (44) der beiden Düsenwände (42, 44) und der Strahlrichtung (S) gebildete Konvergenzwinkel (α) größer oder gleich etwa 1° ist.

9. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß das von den beiden Siebe (14, 16) umschlungene mitbewegte Entwässerungselement (20) im Umschlingungsbereich (X) gekrümmt ist und das Verhältnis des Krümmungsradius (R) zur Dicke (h) des freien Suspensionsstrahles (40) kleiner als etwa 45 und vorzugsweise kleiner als etwa 35 ist.

dadurch gekennzeichnet,

daß das von den beiden Siebe (14, 16) umschlungene mitbewegte Entwässerungselement (20) im Umschlingungsbereich (X) gekrümmt ist und das Verhältnis des Krümmungsradius (R) zur Dicke (h) des freien Suspensionsstrahles (40) kleiner als etwa 45 und vorzugsweise kleiner als etwa 35 ist.

10. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Umschlingungslänge X, über die die beiden Siebe (14, 16) das mitbewegte Entwässerungselement (20) umschlingen, und die Dicke h des freien Suspensionsstrahles (40) so gewählt sind, daß der sich aus der Beziehung

ergebende Wert in einem Bereich von etwa 140 bis etwa 300 mm und vorzugsweise in einem Bereich von etwa 160 bis etwa 300 mm liegt.

dadurch gekennzeichnet,

daß die Umschlingungslänge X, über die die beiden Siebe (14, 16) das mitbewegte Entwässerungselement (20) umschlingen, und die Dicke h des freien Suspensionsstrahles (40) so gewählt sind, daß der sich aus der Beziehung

ergebende Wert in einem Bereich von etwa 140 bis etwa 300 mm und vorzugsweise in einem Bereich von etwa 160 bis etwa 300 mm liegt.

11. Doppelsiebformer nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Siebgeschwindeit v, die Siebspannung T, die Dicke h des freien Suspensionsstrahles (40) und die Dichte ρ der Faserstoffsuspension (12') so gewählt sind, daß

ist.

dadurch gekennzeichnet,

daß die Siebgeschwindeit v, die Siebspannung T, die Dicke h des freien Suspensionsstrahles (40) und die Dichte ρ der Faserstoffsuspension (12') so gewählt sind, daß

ist.

1. Twin-wire former (10) for a machine for production of a fibrous web (12), in particular

a paper or board web, having two circulating endless wires (14, 16) which run together

in the area of an additionally moving dewatering element (20), forming a stock inlet

gap (18), and having a flowbox (24), via which the fibre suspension (12') is introduced

into the stock inlet gap (18),

characterized

in that the density C of the fibrous stock suspension (12') in the flowbox (24) and the weight per unit area F of the fibrous stock suspension (12') which is introduced into the stock inlet gap (18) are chosen such that

with the weight per unit area F being quoted in g/m2, and the material density C being quoted in g/l.

characterized

in that the density C of the fibrous stock suspension (12') in the flowbox (24) and the weight per unit area F of the fibrous stock suspension (12') which is introduced into the stock inlet gap (18) are chosen such that

with the weight per unit area F being quoted in g/m2, and the material density C being quoted in g/l.

2. Twin-wire former (10) according to Claim 1,

characterized

in that the ratio of the maximum length (L) of the free suspension jet (40) (which runs between the outlet gap (38) from the flowbox (24) and the stock inlet gap (18)) to the thickness (h) of the free suspension jet (40) is less than 20 and, in particular, is less than 10.

characterized

in that the ratio of the maximum length (L) of the free suspension jet (40) (which runs between the outlet gap (38) from the flowbox (24) and the stock inlet gap (18)) to the thickness (h) of the free suspension jet (40) is less than 20 and, in particular, is less than 10.

3. Twin-wire former according to Claim 2,

characterized

in that the outlet gap (38) from the flowbox (24) is formed between two nozzle walls (42, 44) which run transversely with respect to the jet direction (S), and one (44) of which is set back with respect to the other (42), with the maximum length (L) of the free suspension jet (40) being governed by the distance in the jet direction (S) between the set-back nozzle wall (44) and the meeting point (A) at which the suspension jet section which is located on the side of the set-back nozzle wall (44) meets the relevant wire (14).

characterized

in that the outlet gap (38) from the flowbox (24) is formed between two nozzle walls (42, 44) which run transversely with respect to the jet direction (S), and one (44) of which is set back with respect to the other (42), with the maximum length (L) of the free suspension jet (40) being governed by the distance in the jet direction (S) between the set-back nozzle wall (44) and the meeting point (A) at which the suspension jet section which is located on the side of the set-back nozzle wall (44) meets the relevant wire (14).

4. Twin-wire former according to one of the preceding claims,

characterized

in that the additionally moving dewatering element (20) is formed by a roll.

characterized

in that the additionally moving dewatering element (20) is formed by a roll.

5. Twin-wire former according to one of the preceding claims,

characterized

in that the additionally moving dewatering element (20) is formed by a circulating belt, which is preferably passed over curved elements.

characterized

in that the additionally moving dewatering element (20) is formed by a circulating belt, which is preferably passed over curved elements.

6. Twin-wire former according to one of the preceding claims,

characterized

in that the dewatering element (20) which is additionally moved and around which the two wires (14, 16) are looped has a radius of curvature (R) in the loop area (X) which is greater than or equal to about 900 mm and, in particular, is greater than about 1000 mm.

characterized

in that the dewatering element (20) which is additionally moved and around which the two wires (14, 16) are looped has a radius of curvature (R) in the loop area (X) which is greater than or equal to about 900 mm and, in particular, is greater than about 1000 mm.

7. Twin-wire former according to Claim 6,

characterized

in that the additionally moving dewatering element (20) is formed by a roll, and the roll diameter (D) is greater than or equal to about 1800 mm and, in particular, is greater than about 2000 mm.

characterized

in that the additionally moving dewatering element (20) is formed by a roll, and the roll diameter (D) is greater than or equal to about 1800 mm and, in particular, is greater than about 2000 mm.

8. Twin-wire former according to one of the preceding claims,

characterized

in that the outlet gap (38) from the flowbox (24) is formed between two nozzle walls (42, 44) which run transversely with respect to the jet direction (S), and in that the convergence angle (α) which is formed between one (44) of the two nozzle walls (42, 44) and the jet direction (S) is greater than or equal to about 1°.

characterized

in that the outlet gap (38) from the flowbox (24) is formed between two nozzle walls (42, 44) which run transversely with respect to the jet direction (S), and in that the convergence angle (α) which is formed between one (44) of the two nozzle walls (42, 44) and the jet direction (S) is greater than or equal to about 1°.

9. Twin-wire former according to one of the preceding claims,

characterized

in that the dewatering element (20) which is additionally moving and around which the two wires (14, 16) are looped is curved in the loop area (X), and the ratio of the radius of curvature (R) to the thickness (h) of the free suspension jet (40) is less than about 45, and is preferably less than about 35.

characterized

in that the dewatering element (20) which is additionally moving and around which the two wires (14, 16) are looped is curved in the loop area (X), and the ratio of the radius of curvature (R) to the thickness (h) of the free suspension jet (40) is less than about 45, and is preferably less than about 35.

10. Twin-wire former according to one of the preceding claims,

characterized

in that the loop length X over which the two wires (14, 16) loop around the additionally moving dewatering element (20) and the thickness h of the free suspension jet (40) are chosen such that the value which results from the relationship

is in a range from about 140 to about 300 mm, and is preferably in a range from about 160 to about 300 mm.

characterized

in that the loop length X over which the two wires (14, 16) loop around the additionally moving dewatering element (20) and the thickness h of the free suspension jet (40) are chosen such that the value which results from the relationship

is in a range from about 140 to about 300 mm, and is preferably in a range from about 160 to about 300 mm.

11. Twin-wire former according to one of the preceding claims,

characterized

in that the wire velocity v, the wire stress T, the thickness h of the free suspension jet (40) and the density ρ of the fibrous stock suspension (12') are chosen such that

characterized

in that the wire velocity v, the wire stress T, the thickness h of the free suspension jet (40) and the density ρ of the fibrous stock suspension (12') are chosen such that

1. Section de formage à double toile (10) d'une machine de fabrication d'une bande fibreuse

(12), notamment d'une bande de papier ou de carton, comprenant deux toiles sans fin

en rotation (14, 16), qui convergent en formant une fente d'entrée de matière (18)

dans la région d'un élément d'égouttage entraîné (20), et comprenant aussi une caisse

de tête (24), par le biais de laquelle la suspension de matière fibreuse (12') est

introduite dans la fente d'entrée de matière (18),

caractérisée en ce que

la densité de matière C de la suspension de matière fibreuse (12') dans la caisse de tête (24) ainsi que le grammage F de la suspension de matière fibreuse (12') introduite dans la fente d'entrée de matière (18) sont choisis de telle sorte que

le grammage F étant indiqué en g/m2 et la densité de matière C en g/l.

caractérisée en ce que

la densité de matière C de la suspension de matière fibreuse (12') dans la caisse de tête (24) ainsi que le grammage F de la suspension de matière fibreuse (12') introduite dans la fente d'entrée de matière (18) sont choisis de telle sorte que

le grammage F étant indiqué en g/m2 et la densité de matière C en g/l.

2. Section de formage à double toile selon la revendication 1,

caractérisée en ce que

le rapport de la longueur maximale (L) du jet de suspension libre (40) s'étendant entre la fente de sortie (38) de la caisse de tête (24) et la fente de sortie de matière (18) par rapport à l'épaisseur (h) du jet de suspension libre (40) est inférieur à 20 et notamment inférieur à 10.

caractérisée en ce que

le rapport de la longueur maximale (L) du jet de suspension libre (40) s'étendant entre la fente de sortie (38) de la caisse de tête (24) et la fente de sortie de matière (18) par rapport à l'épaisseur (h) du jet de suspension libre (40) est inférieur à 20 et notamment inférieur à 10.

3. Section de formage à double toile selon la revendication 2,

caractérisée en ce que

la fente de sortie (38) de la caisse de tête (24) est formée entre deux parois de buse (42, 44) s'étendant transversalement à la direction du jet (S), dont l'une (44) est en retrait par rapport à l'autre (42), la longueur maximale (L) du jet de suspension libre (40) étant déterminée par la distance donnée dans la direction du jet (S) entre la paroi de buse en retrait (44) et le point d'incidence (A) au niveau duquel la portion du jet de suspension se trouvant du côté de la paroi de buse en retrait (44) tombe sur la toile concernée (14).

caractérisée en ce que

la fente de sortie (38) de la caisse de tête (24) est formée entre deux parois de buse (42, 44) s'étendant transversalement à la direction du jet (S), dont l'une (44) est en retrait par rapport à l'autre (42), la longueur maximale (L) du jet de suspension libre (40) étant déterminée par la distance donnée dans la direction du jet (S) entre la paroi de buse en retrait (44) et le point d'incidence (A) au niveau duquel la portion du jet de suspension se trouvant du côté de la paroi de buse en retrait (44) tombe sur la toile concernée (14).

4. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par un rouleau.

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par un rouleau.

5. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par une bande en rotation, de préférence guidée sur des éléments courbes.

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par une bande en rotation, de préférence guidée sur des éléments courbes.

6. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

l'élément d'égouttage entraîné (20) entouré par les deux toiles (14, 16) possède dans la région d'enveloppement (X) un rayon de courbure (R) qui est supérieur ou égal à environ 900 mm et notamment qui est supérieur à environ 1000 mm.

caractérisée en ce que

l'élément d'égouttage entraîné (20) entouré par les deux toiles (14, 16) possède dans la région d'enveloppement (X) un rayon de courbure (R) qui est supérieur ou égal à environ 900 mm et notamment qui est supérieur à environ 1000 mm.

7. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par un rouleau et le diamètre du rouleau (D) est supérieur ou égal à environ 1800 mm et notamment est supérieur à environ 2000 mm.

caractérisée en ce que

l'élément d'égouttage entraîné (20) est formé par un rouleau et le diamètre du rouleau (D) est supérieur ou égal à environ 1800 mm et notamment est supérieur à environ 2000 mm.

8. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

la fente de sortie (38) de la caisse de tête (24) est formée entre deux parois de buse (42, 44) s'étendant transversalement à la direction du jet (S) et en ce que l'angle de convergence (α) formé entre l'une (44) des deux parois de buse (42, 44) et la direction du jet (S) est supérieur ou égal à environ 1°.

caractérisée en ce que

la fente de sortie (38) de la caisse de tête (24) est formée entre deux parois de buse (42, 44) s'étendant transversalement à la direction du jet (S) et en ce que l'angle de convergence (α) formé entre l'une (44) des deux parois de buse (42, 44) et la direction du jet (S) est supérieur ou égal à environ 1°.

9. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

l'élément d'égouttage entraîné (20) entouré par les deux toiles (14, 16) est courbé dans la région d'enveloppement (X) et le rapport du rayon de courbure (R) sur l'épaisseur (h) du jet de suspension libre (40) est inférieur à environ 45 et de préférence est inférieur à environ 35.

caractérisée en ce que

l'élément d'égouttage entraîné (20) entouré par les deux toiles (14, 16) est courbé dans la région d'enveloppement (X) et le rapport du rayon de courbure (R) sur l'épaisseur (h) du jet de suspension libre (40) est inférieur à environ 45 et de préférence est inférieur à environ 35.

10. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

la longueur d'enveloppement (X) sur laquelle les deux toiles (14, 16) entourent l'élément d'égouttage entraîné (20), et l'épaisseur h du jet de suspension libre (40) sont choisies de telle sorte que la valeur résultant de la relation

se situe dans une plage d'environ 140 à environ 300 mm et de préférence dans une plage d'environ 160 à environ 300 mm.

caractérisée en ce que

la longueur d'enveloppement (X) sur laquelle les deux toiles (14, 16) entourent l'élément d'égouttage entraîné (20), et l'épaisseur h du jet de suspension libre (40) sont choisies de telle sorte que la valeur résultant de la relation

se situe dans une plage d'environ 140 à environ 300 mm et de préférence dans une plage d'environ 160 à environ 300 mm.

11. Section de formage à double toile selon l'une quelconque des revendications précédentes,

caractérisée en ce que

la vitesse de la toile v, la tension de la toile T, l'épaisseur h du jet de suspension libre (40) et la densité ρ de la suspension fibreuse (12') sont choisies de telle sorte que l'on ait :

caractérisée en ce que

la vitesse de la toile v, la tension de la toile T, l'épaisseur h du jet de suspension libre (40) et la densité ρ de la suspension fibreuse (12') sont choisies de telle sorte que l'on ait :