|

(11) | EP 1 464 819 A2 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||

| (54) | Verfahren zum Betreiben einer Brennkraftmaschine |

| (57) Bei einer Brennkraftmaschine wird eine Antriebswelle einer Kraftstoffpumpe von der

Brennkraftmaschine angetrieben und der Kraftstoff von der Kraftstoffpumpe in mindestens

eine Kraftstoff-Sammelleitung gefördert. Von dort gelangt er über mindestens eine

Kraftstoff-Einspritzvorrichtung in mindestens einen Brennraum. Die Menge des von der

Kraftstoffpumpe in die Kraftstoff-Sammelleitung geförderten Kraftstoffs wird mittels

einer Ventileinrichtung eingestellt, welche eine Auslassseite der Kraftstoffpumpe

wenigstens zeitweise mit einem Niederdruckbereich verbinden (Absteuerphase) und von

diesem trennen (Förderphase) kann. Es wird vorgeschlagen, dass dann, wenn die Kraftstoffpumpe

insgesamt Kraftstoff fördert, die Anzahl der Förderphasen (48) der Kraftstoffpumpe

pro Umdrehung der Antriebswelle (Förderrate) von mindestens einem Betriebsparameter

der Brennkraftmaschine abhängt. |

Stand der Technik

[0001] Die Erfindung betrifft zunächst ein Verfahren zum Betreiben einer Brennkraftmaschine, bei dem eine Antriebswelle einer Kraftstoffpumpe von der Brennkraftmaschine angetrieben und der Kraftstoff von der Kraftstoffpumpe in mindestens eine Kraftstoff-Sammelleitung gefördert wird, von der er über mindestens eine Kraftstoff-Einspritzvorrichtung in mindestens einen Brennraum gelangt, und bei dem die Menge des von der Kraftstoffpumpe in die Kraftstoff-Sammelleitung geförderten Kraftstoffs mittels einer Ventileinrichtung eingestellt wird, welche eine Auslassseite der Kraftstoffpumpe wenigstens zeitweise mit einem Niederdruckbereich verbinden (Absteuerphase) und von diesem trennen (Förderphase) kann.

[0002] Ferner betrifft die Erfindung ein Computerprogramm, ein elektrisches Speichermedium, ein Steuer- und/oder Regelgerät sowie eine Brennkraftmaschine.

[0003] Ein Verfahren der eingangs genannten Art ist aus der DE 195 39 885 A1 bekannt. In dieser wird eine Kraftstoffversorgungsanlage für eine Brennkraftmaschine mit Kraftstoff-Direkteinspritzung beschrieben. Eine erste, elektrisch angetriebene Kraftstoffpumpe fördert den Kraftstoff aus einem Kraftstoff-Vorratsbehälter über eine Kraftstoffverbindung zu einer zweiten, von der Brennkraftmaschine mechanisch angetriebenen Hochdruck-Kraftstoffpumpe. Diese zweite Kraftstoffpumpe ihrerseits fördert den Kraftstoff über eine Kraftstoff-Sammelleitung ("Rail") zu mehreren Kraftstoff-Einspritzventilen. Diese spritzen den Kraftstoff direkt in ihnen unmittelbar zugeordnete Brennräume ein.

[0004] Die Hochdruck-Kraftstoffpumpe ist mechanisch mit einer Abtriebswelle der Brennkraftmaschine gekoppelt. Sie arbeitet also proportional zur Drehzahl der Abtriebswelle der Brennkraftmaschine. Diese Drehzahl kann sehr unterschiedlich sein. Bei der Abtriebswelle kann es sich beispielsweise um eine Kurbelwelle oder um eine Nockenwelle der Brennkraftmaschine handeln.

[0005] Um die von der zweiten Kraftstoffpumpe in die Kraftstoff-Sammelleitung geförderte Kraftstoffmenge unabhängig von der Drehzahl der Brennkraftmaschine einstellen zu können, ist ein elektromagnetisches Mengensteuerventil vorgesehen. Mit diesem kann eine Auslassseite der zweiten Kraftstoffpumpe mit einer Niederdruckseite der zweiten Kraftstoffpumpe verbunden werden. In einer anderen Schaltstellung des Mengensteuerventils ist diese Verbindung unterbrochen. Ist die Verbindung geöffnet, wälzt die zweite Kraftstoffpumpe den Kraftstoff von ihrer Hochdruckseite auf die Niederdruckseite. Eine Förderung in die Kraftstoff-Sammelleitung findet also nicht statt.

[0006] Aus der DE 197 31 102 A1 ist bekannt, während eines Schubbetriebs der Brennkraftmaschine ein Umschaltventil, welches ähnlich wie das oben genannte Mengensteuerventil angeordnet ist, zu öffnen. Während des Schubbetriebs der Brennkraftmaschine wird somit kein Kraftstoff von der Hochdruck-Kraftstoffpumpe gefördert.

[0007] Die vorliegende Erfindung hat die Aufgabe, ein Verfahren der eingangs genannten Art so weiterzubilden, dass der Kraftstoff mit möglichst hoher Präzision in die Brennräume der Brennkraftmaschine eingebracht werden kann, bei gleichzeitig hoher Lebensdauer und möglichst geringer Leistungsaufnahme der Kraftstoffpumpe.

[0008] Diese Aufgabe wird bei einem Verfahren der eingangs genannten Art dadurch gelöst, dass dann, wenn die Kraftstoffpumpe insgesamt Kraftstoff fördert, die Anzahl der Förderphasen der Kraftstoffpumpe pro Umdrehung der Antriebswelle (Förderrate) von mindestens einem Betriebsparameter der Brennkraftmaschine abhängt.

[0009] Bei einem Computerprogramm wird die eingangs genannte Aufgabe gelöst, indem dieses Computerprogramm zur Durchführung des Verfahrens der obigen Art programmiert und auf einem Speichermedium gespeichert ist.

[0010] Bei einem elektrischen Speichermedium wird die Aufgabe dadurch gelöst, dass auf ihm ein Computerprogramm der obigen Art abgespeichert ist.

[0011] Bei einem Steuer- und Regelgerät ist die Aufgabe dadurch gelöst, dass es zur Anwendung in einem Verfahren der obigen Art programmiert ist.

[0012] Bei einer Brennkraftmaschine wird die obige Aufgabe dadurch gelöst, dass sie ein Steuer- und/oder Regelgerät umfasst, welches zur Anwendung in einem Verfahren der obigen Art programmiert ist.

Vorteile der Erfindung

[0013] Bei dem erfindungsgemäßen Verfahren können die Vorteile eines Betriebskonzepts, bei dem die Kraftstoffpumpe nur eine geringe Anzahl von Förderphasen (beispielsweise nur eine einzige) pro Umdrehung der Antriebswelle aufweist, und eines solchen Betriebskonzepts, bei dem die Kraftstoffpumpe eine größere Anzahl (beispielsweise drei) von Förderphasen pro Umdrehung der Antriebswelle aufweist, miteinander kombiniert werden.

[0014] Ein Vorteil einer Förderung mit wenigen Förderphasen pro Umdrehung der Antriebswelle liegt in der geringen thermischen Belastung der Kraftstoffpumpe. Bei der Kompression des Kraftstoffs in der Kraftstoffpumpe wird dieser nämlich erwärmt. Ist die Auslassseite der Kraftstoffpumpe nur vergleichsweise selten mit dem Niederdruckbereich verbunden, wird nur eine vergleichsweise geringe Menge dieses erwärmten Kraftstoffes zum Niederdruckbereich hin zurückgefördert, so dass sich die Kraftstoffpumpe insgesamt weniger erwärmt.

[0015] Ferner hat eine geringe Anzahl von Förderphasen pro Umdrehung der Antriebswelle eine geringere Leistungsaufnahme der Kraftstoffpumpe zur Folge, da deren Totvolumen weniger häufig komprimiert werden muss. Bei einer geringeren Anzahl von Förderphasen kann unter Umständen auch eine größere maximale Menge pro Umdrehung der Antriebswelle gefördert werden. Grund hierfür ist die Tatsache, dass die Anzahl der Öffnungs- und Schließphasen der Ventileinrichtung und der Verdichtungsphasen insgesamt geringer ist und so mehr Zeit für die eigentliche Förderung bleibt.

[0016] Eine größere Anzahl von Förderphasen der Kraftstoffpumpe pro Umdrehung der Antriebswelle hat dagegen Vorteile im Hinblick auf die Gleichmäßigkeit des Förderdruckverlaufs. Es kommt daher zu geringeren Schwankungen des Kraftstoffdrucks in der Kraftstoff-Sammelleitung, was die Genauigkeit bei der Zumessung des Kraftstoffes in die Brennräume verbessert. Durch die Gleichmäßigkeit des Druckverlaufs in der Kraftstoff-Sammelleitung werden auch die entsprechenden Bauteile weniger stark belastet, was sich positiv auf die Lebensdauer der entsprechenden Komponenten auswirkt.

[0018] In einer ersten vorteilhaften Weiterbildung des erfindungsgemäßen Verfahrens wird vorgeschlagen, dass die Förderrate von einer Betriebstemperatur der Brennkraftmaschine, und/oder von der einzuspritzenden Kraftstoffmenge abhängt. Ist nur wenig Kraftstoff einzuspritzen, kann eine geringe Förderrate gewählt werden mit den entsprechenden Vorteilen. Dabei sind wegen der geringen aus der Kraftstoff-Sammelleitung entnommenen Kraftstoffmengen die Druckunterschiede in der Kraftstoff-Sammelleitung zwischen einzelnen Einspritzungen vergleichsweise gering, so dass hierdurch die entsprechenden Bauteile nicht übermäßig belastet und die Genauigkeit der Zumessung der eingespritzten Kraftstoffmenge nicht wesentlich beeinträchtigt wird.

[0019] Auch bei einer hohen Betriebstemperatur der Brennkraftmaschine kann eine geringe Förderrate gewählt werden, um eine Überhitzung der Kraftstoffpumpe zu vermeiden. Bei einer normalen Betriebstemperatur der Brennkraftmaschine und/oder bei einer großen einzuspritzenden Kraftstoffmenge wird dagegen eine vergleichsweise hohe Förderrate gewählt werden, um die entsprechenden Vorteile zu erzielen. Bei diesem Verfahren können die erfindungsgemäßen Vorteile durch Auswertung von ohnehin erfassten Betriebsparametern der Brennkraftmaschine erzielt werden.

[0020] Ferner wird vorgeschlagen, dass ein Abstand einer ersten Förderphase eines Förderintervalls mit einer bestimmten Förderrate (Förderratenintervall) von der letzten Förderphase eines vorhergehenden Förderratenintervalls und/oder eine Dauer der ersten Förderphase eines neuen Förderratenintervalls vor der Änderung der Förderrate ermittelt werden beziehungsweise wird. Hierdurch werden Drucküberschwinger während der Änderung von einer Förderrate auf eine andere Förderrate vermieden.

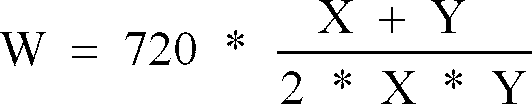

[0021] Besonders vorteilhaft ist das erfindungsgemäße Verfahren dann, wenn die Mitte einer letzten Förderphase eines bestimmten Förderratenintervalls zu der Mitte der ersten Förderphase eines anderen Förderratenintervalls wenigstens in etwa um einen Wartewinkel (W) einer Kurbelwelle der Brennkraftmaschine auseinanderliegt, welcher nach folgender Formel berechnet wird:

wobei X = Förderrate vor der Umschaltung und Y = Förderrate nach der Umschaltung ist.

[0022] Hierdurch wird eine Abweichung des tatsächlichen Drucks in der Kraftstoff-Sammelleitung vom Solldruck bei einer Änderung auf eine größere Förderrate vermieden. Durch den besagten Winkel wird nämlich sichergestellt, dass der tatsächliche Druck ungefähr nach der Hälfte der ersten Förderphase nach der Änderung ungefähr auf Höhe des Solldruckes liegt.

[0023] Vorgeschlagen wird auch, dass eine Verringerung der Förderrate nur zugelassen wird, wenn bei einer Winkellage der Kurbelwelle, welche der aktuellen Winkellage zuzüglich dem Wartewinkel entspricht, eine Förderphase zulässig ist. Hierdurch wird der Tatsache Rechnung getragen, dass zur Vereinfachung der Steuerung und Regelung Förderphasen nur bei bestimmten Kurbelwinkeln der Kurbelwelle der Brennkraftmaschine zulässig sein können. So ist bei einer Einfachförderung, also nur einer Förderphase pro Umdrehung der Antriebswelle üblicherweise eine Förderung nur bei einem Winkel der Kurbelwelle zulässig, bei dem eine Einspritzung in den ersten Zylinder der Brennkraftmaschine erfolgt.

Zeichnung

[0024] Nachfolgend werden besonders bevorzugte Ausführungsbeispiele der vorliegenden Erfindung unter Bezugnahme auf die beiliegende Zeichnung im Detail erläutert. In der Zeichnung zeigen:

- Figur 1

- eine schematische Darstellung einer Brennkraftmaschine mit Kraftstoff-Direkteinspritzung, mit einer Hochdruck-Kraftstoffpumpe, einem Mengensteuerventil, und einer Kraftstoff-Sammelleitung;

- Figur 2

- ein Diagramm, in dem der Kraftstoffdruck in der Kraftstoff-Sammelleitung, eine Förderphase des Mengensteuerventils, und Einspritzphasen über einem Kurbelwinkel in einem ersten Betriebszustand der Brennkraftmaschine von Figur 1 aufgetragen sind;

- Figur 3

- ein Diagramm ähnlich Figur 2, für einen zweiten Betriebszustand der Brennkraftmaschine von Figur 1;

- Figur 4

- ein Diagramm ähnlich Figur 2, für einen dritten Betriebszustand der Brennkraftmaschine von Figur 1;

- Figur 5

- ein Diagramm ähnlich Figur 2, welches eine Erhöhung einer Förderrate der Kraftstoffpumpe von Figur 1 zeigt;

- Figur 6

- ein Diagramm ähnlich Figur 2, welches eine Verringerung der Förderrate der Kraftstoffpumpe von Figur 1 zeigt; und

- Figur 7

- ein Flussdiagramm, welches ein Verfahren zum Betreiben der Brennkraftmaschine von Figur 1 zeigt.

Beschreibung der Ausführungsbeispiele

[0025] In Figur 1 trägt eine Viertakt-Brennkraftmaschine insgesamt das Bezugszeichen 10. Sie treibt ein Kraftfahrzeug an, welches in Figur 1 nicht dargestellt ist.

[0026] Zu der Brennkraftmaschine 10 gehört ein Kraftstoffsystem 12. Dieses umfasst einen Kraftstoffbehälter 14, aus dem eine elektrische Kraftstoffpumpe 16 fördert. Die elektrische Kraftstoffpumpe 16 fördert zu einer Hochdruck-Kraftstoffpumpe 18, welche durch eine strichpunktierte Linie angedeutet ist. Einlassseitig ist in der Hochdruck-Kraftstoffpumpe 18 zunächst ein Rückschlagventil 20 und dann die eigentliche Fördereinheit 22 angeordnet. Auslassseitig von der Fördereinheit 22 ist nochmals ein Rückschlagventil 24 angeordnet. Bei der Hochdruck-Kraftstoffpumpe 18 handelt es sich vorliegend um eine Dreizylinder-Radialkolbenpumpe, wobei allerdings nur die Komponenten eines Zylinders dargestellt sind.

[0027] Die von der Hochdruck-Kraftstoffpumpe 18 geförderte Kraftstoffmenge wird von einem Mengensteuerventil 26 eingestellt. Dieses ist in seiner Ruhestellung geöffnet und verbindet die Auslassseite der Fördereinheit 22 mit der Einlassseite. In einer geschlossenen Schaltstellung ist diese Verbindung unterbrochen. Die Schaltstellungen werden mittels eines Elektromagneten 27 gewechselt.

[0028] Die Hochdruck-Kraftstoffpumpe 18 fördert zu einer Kraftstoff-Sammelleitung 28, welche auch als "Rail" bezeichnet wird. An diese sind insgesamt sechs Kraftstoff-Einspritzvorrichtungen 30 angeschlossen, wobei aus Gründen der Übersichtlichkeit in Figur 1 nur eine der Kraftstoff-Einspritzvorrichtungen mit einem Bezugszeichen versehen ist. Die Kraftstoff-Einspritzvorrichtungen 30 spritzen den Kraftstoff direkt in ihnen jeweils zugeordnete Brennräume 32 ein. Auch hier ist nur einer der Brennräume mit Bezugszeichen versehen. Im Betrieb der Brennkraftmaschine 10 wird eine Kurbelwelle 34 in Drehung versetzt. Diese treibt auf in Figur nicht näher dargestellte Art und Weise eine Antriebswelle 36 der Fördereinheit 22 der Hochdruck-Kraftstoffpumpe 18 an, wobei zwei Kurbelwellenumdrehungen eine Umdrehung der Antriebswelle bewirken.

[0029] Die Winkelstellung der Kurbelwelle 34 wird von einem Sensor 38, die Temperatur eines in Figur 1 nicht im Detail dargestellten Zylinderkopfes der Brennkraftmaschine 10 von einem Sensor 40, und der Druck in der Kraftstoff-Sammelleitung 28 von einem Sensor 42 erfasst. Die Signale der Sensoren 38, 40 und 42 werden einem Steuer- und Regelgerät 44 zugeführt, welches wiederum den Elektromagnet 27 des Mengensteuerventils 26 ansteuert und eine Menge MI des einzuspritzenden Kraftstoffs bestimmt. Die Ansteuerung erfolgt dabei gemäß einem Verfahren, welches als Computerprogramm auf einem Speicher 46 des Steuer- und Regelgeräts 44 abgespeichert ist.

[0030] Die Menge des von der Hochdruck-Kraftstoffpumpe 18 zur Kraftstoff-Sammelleitung 28 geförderten Kraftstoffes wird mit Hilfe des Mengensteuerventils 26 eingestellt. Ist das Mengensteuerventil 26 geschlossen, wird der Kraftstoff zur Kraftstoff-Sammelleitung 28 gefördert. Diese Phase wird auch als "Förderphase" bezeichnet. Ist das Mengensteuerventil 26 dagegen offen, wird kein Kraftstoff zur Kraftstoff-Sammelleitung 28 gefördert. Stattdessen wird der Kraftstoff weitgehend drucklos zur Einlassseite zurückgefördert. Diese Phase wird auch als "Absteuerphase" bezeichnet.

[0031] Bei der in Figur 1 dargestellten Hochdruck-Kraftstoffpumpe 18 können pro Umdrehung der Antriebswelle 36 der Fördereinheit 22 mehrere Förderphasen oder auch nur eine Förderphase vorgesehen sein. Dies wird abhängig von den Signalen der Sensoren 38, 40 und 42 und von der Einspritzmenge MI festgelegt. Die Anzahl der Förderphasen der Hochdruck-Kraftstoffpumpe 18 pro Umdrehung der Antriebswelle 36 wird auch als "Förderrate" oder "Ansteuerhäufigkeit" bezeichnet.

[0032] In Figur 2 ist eine erste Betriebssituation der Brennkraftmaschine 10 dargestellt. Bei dieser ist nur eine Förderphase 48 pro Umdrehung der Antriebswelle 36 vorgesehen (die in Figur 2 und den nachfolgenden Diagrammen angegebenen Winkelangaben beziehen sich auf den Kurbelwinkel der Kurbelwelle 34; die Antriebswelle 36 der Hochdruck-Kraftstoffpumpe 18 dreht sich mit der halben Drehgeschwindigkeit der Kurbelwelle 34; ein Kurbelwinkelbereich von 720° entspricht also einer Umdrehung der Antriebswelle 36 der Hochdruck-Kraftstoffpumpe 18).

[0033] Die Förderphase 48 in Figur 2 ist vergleichsweise lang und erstreckt sich von einem Kurbelwinkel von ungefähr 10° bis zu einem Kurbelwinkel von ungefähr 240°. Die Einspritzungen durch eine der Kraftstoff-Einspritzvorrichtungen 30 sind in Figur 2 mit 50 bezeichnet. Aus der Breite der Einspritzimpulse 50 erkennt man, dass eine eher große Kraftstoffmenge MI eingespritzt werden soll. Der Verlauf des Drucks PR in der Kraftstoff-Sammelleitung 28 trägt das Bezugszeichen 52. Man erkennt, dass - ein konstanter Solldruck in der Kraftstoff-Sammelleitung 28 vorausgesetzt - bei einer Förderrate von nur einer Förderphase 48 pro Umdrehung der Antriebswelle 36 die gesamte von den Kraftstoff-Einspritzvorrichtungen 30 während eines Arbeitsspiels eingespritzte Kraftstoffmenge MI während der einen Förderphase 48 in die Kraftstoff-Sammelleitung 28 gefördert werden muss.

[0034] Nach dem Ende der Förderphase 48 ergibt sich zunächst ein vergleichsweise hoher Kraftstoffdruck in der Kraftstoff-Sammelleitung 28, welcher dann auf Grund der Einspritzungen 50 deutlich auf den Ausgangsdruck zu Beginn der Förderphase 48 abfällt. Eine Förderrate mit einer einzelnen Förderphase 48 pro Umdrehung der Antriebswelle 36 wird, bei großen einzuspritzenden Kraftstoffmengen MI, beispielsweise nur dann gewählt werden, wenn der Sensor 40 eine relativ hohe Temperatur des Zylinderkopfes der Brennkraftmaschine 10 erfasst. Dies hat folgenden Grund:

[0035] Während einer Kompressionsphase in der Fördereinheit 22 wird der Kraftstoff in der Fördereinheit 22 verdichtet. Bei einer Absteuerphase wird der durch die Kompression erwärmte Kraftstoff zur Einlassseite zurückgefördert und wieder in die Pumpe geleitet. Hierdurch erwärmt sich der Kraftstoff noch mehr und auch die Hochdruck-Kraftstoffpumpe 18 erwärmt sich. Die Hochdruck-Kraftstoffpumpe 18 ist üblicherweise in unmittelbarer Nähe zum Zylinderkopf angeordnet. Ist auch dessen Temperatur T relativ hoch, kann leicht eine kritische Temperatur erreicht werden, bei welcher die Hochdruck-Kraftstoffpumpe 18 beschädigt werden kann.

[0036] Durch die Zuführung warmen Kraftstoffs kann es auch zu einer unzulässigen Temperaturerhöhung in der Kraftstoff-Sammelleitung 28, den Kraftstoff-Einspritzvorrichtungen 30 und letztlich auch im Zylinderkopf kommen. Dies wird vermieden, wenn bei hohen Zylinderkopftemperaturen T eine geringe Förderrate mit nur einer Förderphase 48 und somit auch nur einer Absteuerphase pro Umdrehung der Antriebswelle 36 gewählt wird.

[0037] Man erkennt aus Figur 2 aber auch, dass der Druck in der Kraftstoff-Sammelleitung 28 während eines Arbeitsspiels der Brennkraftmaschine 10 deutlich schwankt, so dass bei den einzelnen Einspritzungen von Kraftstoff in die Brennräume 32 unterschiedliche Drücke in der Kraftstoff-Sammelleitung 28 herrschen. Dies verringert die Genauigkeit bei der Zumessung der gewünschten Kraftstoffmenge in die Brennräume 32.

[0038] In Figur 3 ist eine andere Betriebssituation der Brennkraftmaschine 10 dargestellt: In dieser wird, wie aus der Breite der Einspritzphasen 50 ersichtlich ist, nur eine vergleichsweise geringe Kraftstoffmenge MI in die Brennräume 32 eingespritzt. Entsprechend muss mit der einzigen Förderphase 48, die auch in dieser Betriebssituation der Brennkraftmaschine 10 pro Umdrehung der Antriebswelle 36 der Fördereinheit 22 vorgesehen ist, nur vergleichsweise wenig Kraftstoff gefördert werden. Die Förderphase 48 von Figur 3 ist daher deutlich kürzer als die Förderphase 48 von Figur 2. Entsprechend geringer fällt auch der Druckabfall des Drucks PR in der Kraftstoff-Sammelleitung 28 während eines Arbeitsspiels, also zwei Umdrehungen der Kurbelwelle 34,aus.

[0039] Die Genauigkeit bei der Zumessung der Kraftstoffmenge in die Brennräume 32 ist daher in der Betriebssituation von Figur 3 deutlich besser als in der Betriebssituation von Figur 2. Eine einzige Förderphase 48 pro Umdrehung der Antriebswelle 36 könnte also, unabhängig von der vom Sensor 40 erfassten Temperatur, immer dann gewählt werden, wenn nur eine vergleichsweise geringe Kraftstoffmenge MI von den Kraftstoff-Einspritzvorrichtungen 30 in die Brennräume 32 eingespritzt werden soll. In vielen Anwendungsfällen wird eine einzige Förderphase 48 pro Umdrehung der Antriebswelle 36 allerdings nur dann benutzt, wenn beispielsweise eine Überhitzung der Pumpe und des Kraftstoffs vermieden werden soll, und im Normalfall wird die Förderrate so gewählt, dass über den ganzen Einspritzbereich eine gute Zumessgenauigkeit möglich ist.

[0041] In dieser soll eine vergleichsweise große Kraftstoffmenge MI von den Kraftstoff-Einspritzvorrichtungen in die Kraftstoff-Sammelleitung 28 eingespritzt werden, wobei die vom Sensor 40 erfasste Temperatur T normal ist. In diesem Fall wird eine "Dreifachförderung" vorgesehen, also eine Förderrate, bei der drei Förderphasen 48a, 48b und 48c pro Umdrehung der Antriebswelle 36 vorgesehen sind. Die Förderphasen 48a, 48b und 48c sind dabei gleichmäßig innerhalb eines Arbeitsspiels der Brennkraftmaschine 10 verteilt. Man erkennt, dass trotz der großen eingespritzten Kraftstoffmenge MI der Druck PR in der Kraftstoff-Sammelleitung 28 vergleichsweise stabil ist.

[0042] In Figur 5 ist ein Wechsel von einer Förderrate mit einer Förderphase 48 pro Umdrehung der Antriebswelle 36 zu einer Förderrate mit drei Förderphasen 48a, 48b und 48c pro Umdrehung der Antriebswelle 36 gezeigt. Dabei sind insgesamt vier Arbeitsspiele, also acht Umdrehungen der Kurbelwelle 34 der Brennkraftmaschine 10, aufgetragen. Aus Gründen der Übersichtlichkeit ist nur ein Einspritzimpuls mit dem Bezugszeichen 50 bezeichnet. Die Einspitzimpulse 50 selbst sind aus Darstellungsgründen nur als Linie gezeichnet, obwohl sie in Wirklichkeit in etwa einem spitzwinkligen Dreiecksimpuls entsprechen.

[0043] Die Hochdruck-Kraftstoffpumpe 18 arbeitet zunächst mit einer Förderrate von einer Förderphase 48 pro Umdrehung der Antriebswelle 36. Daher steigt der Druck PR in der Kraftstoff-Sammelleitung 28 zunächst steil an, um dann treppenartig bei jedem Einspritzimpuls 50 wieder abzusinken.

[0044] Bei einem Kurbelwinkel von ungefähr 450°(strichpunktierte Linie 54) wird vom Steuer- und Regelgerät 44 aufgrund der Signale der Sensoren 40, 42 und 44 festgelegt, dass die Förderrate auf drei Förderphasen 48a, 48b und 48c pro Umdrehung der Antriebswelle 36 erhöht werden soll. Diese Umschaltanforderung 54 wird jedoch nicht sofort realisiert, sondern es wird abgewartet, bis die Mitte der nächsten Förderphase 48 erreicht ist. Dies ist in Figur 5 durch eine strichpunktierte Linie 56 angedeutet. Dann wird zum aktuellen Kurbelwinkel ein vorbestimmter Wartewinkel W hinzuaddiert. Dieser wurde entsprechend der Formel

ermittelt, wobei X = Förderrate vor der Umschaltung und Y = Förderrate nach der Umschaltung ist. Bei der vorliegenden Sechs-Zylinder-Brennkraftmaschine beträgt der Wartewinkel W also 480°. Die erste Förderphase 48a der Förderrate mit drei Förderphasen 48a, 48b und 48c wird nun so gelegt, dass deren Mitte in einem Kurbelwinkel von 480° nach der Mitte der letzten Förderphase 48 der Förderrate mit nur einer Förderphase liegt.

[0045] In Figur 6 ist dargestellt, wie von einer Förderrate mit drei Förderphasen pro Umdrehung der Antriebswelle 36 auf eine Förderrate mit nur einer Förderphase 48 pro Umdrehung der Antriebswelle 36 umgeschaltet wird. Die Einspritzimpulse 50 sind zusätzlich durch die Nummer des entsprechenden Zylinders der Brennkraftmaschine 10 gekennzeichnet. Die im vorliegenden Ausführungsbeispiel angenommene Einspritz- beziehungsweise Zündfolge ist also 1-5-3-6-2-4. Die Umschaltung erfolgt im Grunde analog zu dem im Zusammenhang mit Figur 5 erläuterten Verfahren, wobei zusätzlich noch zu berücksichtigen ist, dass eine einzelne Förderphase 48 pro Umdrehung der Antriebswelle 36 nur bei einem solchen Winkel der Kurbelwelle 34 zulässig ist, bei dem jeweils in den Zylinder mit der Nummer 1 eine Einspritzung durch einen Einspritzimpuls 50 erfolgt. Die Einspitzimpulse 50, von denen der Übersichtlichkeit halber nur einer ein Bezugszeichen trägt, sind aus Darstellungsgründen nur als Linie gezeichnet, obwohl sie in Wirklichkeit in etwa einem spitzwinkligen Dreiecksimpuls entsprechen.

[0046] Obwohl eine Umschaltanforderung 54 bereits während der letzten Förderphase 48c (Einspritzimpuls 50 in den Zylinder Nummer 2) erfasst worden ist, erfolgt die eigentliche Umschaltung (Bezugszeichen 56) erst während der übernächsten Förderphase 48b des darauf folgenden Arbeitsspiels (Einspritzimpuls 50 in den Zylinder Nummer 3); denn erst dann ist sichergestellt, dass unter Berücksichtigung des Wartewinkels W von 480° Kurbelwinkel die einzelnen Förderphasen 48 der nachfolgenden geringeren Förderrate bei einem Kurbelwinkel der Kurbelwelle 34 erfolgen, bei dem in den Zylinder mit der Nummer 1 eingespritzt wird. Diese Winkellage der einzelnen Förderphasen 48 ist aus regelungstechnischen Gründen erforderlich.

[0047] In Figur 7 ist ein Verfahren dargestellt, mit dem die in Figur 6 gezeigte Umschaltung erfolgen kann. Nach einem Startblock 58 wird zunächst in einem Block 60 abgefragt, ob eine Änderung der Förderrate gewünscht ist. Ist die Antwort im Block 60 "ja" (dies entspricht der in Figur 6 mit 54 bezeichneten Umschaltanforderung), wird im Block 62 geprüft, ob bei einer Winkellage der Kurbelwelle 34, welche der aktuellen Winkellage zuzüglich dem Wartewinkel W entspricht, eine einzelne Förderphase zulässig ist. Erst wenn die Abfrage im Block 62 mit "ja" beantwortet werden kann, wird im Block 56 von der höheren auf die niedrigere Förderrate umgeschaltet (dies entspricht der strichpunktierten Linie 56 in Figur 6). Da nun mit größeren Schwankungen des Kraftstoffdrucks in der Kraftstoff-Sammelleitung 28 zu rechnen ist, wird im Block 66 ein Regler, mit dem der IST-Kraftstoffdruck in der Kraftstoff-Sammelleitung 28 einem Soll-Kraftstoffdruck nachgeführt wird, zurückgesetzt. Die eigentliche Regelung erfolgt im Block 68. Das Verfahren endet im Block 70.

1. Verfahren zum Betreiben einer Brennkraftmaschine (10), bei dem eine Antriebswelle

(36) einer Kraftstoffpumpe (18) von der Brennkraftmaschine (10) angetrieben und der

Kraftstoff von der Kraftstoffpumpe (18) in mindestens eine Kraftstoff-Sammelleitung

(28) gefördert wird, von der er über mindestens eine Kraftstoff-Einspritzvorrichtung

(30) in mindestens einen Brennraum (32) gelangt, und bei dem die Menge des von der

Kraftstoffpumpe (18) in die Kraftstoff-Sammelleitung (28) geförderten Kraftstoffs

mittels einer Ventileinrichtung (26) eingestellt wird, welche eine Auslassseite der

Kraftstoffpumpe (18) wenigstens zeitweise mit einem Niederdruckbereich verbinden (Absteuerphase)

und von diesem trennen (Förderphase) (48) kann, dadurch gekennzeichnet, dass dann, wenn die Kraftstoffpumpe (18) insgesamt Kraftstoff fördert, die Anzahl der

Förderphasen (48) der Kraftstoffpumpe (18) pro Umdrehung der Antriebswelle (36) (Förderrate)

von mindestens einem Betriebsparameter (T, MI) der Brennkraftmaschine (10) abhängt.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Förderrate von einer Betriebstemperatur (T) der Brennkraftmaschine (10), und/oder

von der einzuspritzenden Kraftstoffmenge (MI) abhängt, und/oder von einer Drehzahl

der Brennkraftmaschine abhängt.

3. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass ein Abstand (W) einer ersten Förderphase (48) eines Förderintervalls mit einer bestimmten

Förderrate (Förderratenintervall) von der letzten Förderphase (48) eines vorhergehenden

Förderratenintervalls und/oder eine Dauer der ersten Förderphase eines neuen Förderratenintervalls

vor der Änderung (56) der Förderrate ermittelt werden beziehungsweise wird (62).

4. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Mitte einer letzten Förderphase (48) eines bestimmten Förderratenintervalls zu

der Mitte der ersten Förderphase (48) eines anderen Förderratenintervalls wenigstens

in etwa um einen Wartewinkel (W) einer Kurbelwelle (34) der Brennkraftmaschine (10)

auseinanderliegt, welcher nach folgender Formel berechnet wird (62):

wobei X = Förderrate vor der Umschaltung und Y = Förderrate nach der Umschaltung.

wobei X = Förderrate vor der Umschaltung und Y = Förderrate nach der Umschaltung.

5. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass eine Veränderung (56) der Förderrate nur zugelassen wird, wenn bei einer Winkellage

der Kurbelwelle (34), welche der aktuellen Winkellage zuzüglich dem Wartewinkel (W)

entspricht, eine Förderphase (48) zulässig ist.

6. Computerprogramm, dadurch gekennzeichnet, dass es zur Durchführung des Verfahrens nach einem der vorhergehenden Ansprüche programmiert

und auf einem Speichermedium (46) gespeichert ist.

7. Elektrisches Speichermedium (46) für ein Steuer- und/oder Regelgerät (44) gerät einer

Brennkraftmaschine (10), dadurch gekennzeichnet, dass auf ihm ein Computerprogramm nach Anspruch 6 abgespeichert ist.

8. Steuer- und/oder Regelgerät (44) für eine Brennkraftmaschine (10), dadurch gekennzeichnet, dass es zur Anwendung in einem Verfahren nach einem der Ansprüche 1 bis 5 programmiert

ist.

9. Brennkraftmaschine (10), insbesondere für ein Kraftfahrzeug, mit einem Steuer- und/oder

Regelgerät (44), welches zur Anwendung in einem Verfahren nach einem der Ansprüche

1 bis 5 programmiert ist.