|

(11) | EP 1 466 992 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

||||||||||||||||||||

| (54) | Flächiges, gewalztes Halbzeug aus einer Aluminiumlegierung |

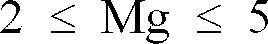

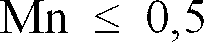

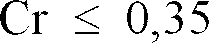

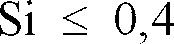

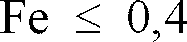

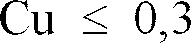

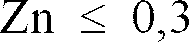

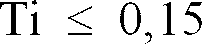

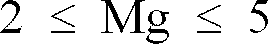

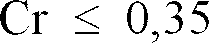

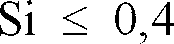

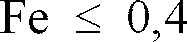

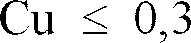

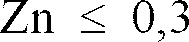

| (57) Die Erfindung betrifft ein flächiges, gewalztes Halbzeug aus einer Aluminiumlegierung,

wobei die Aluminiumlegierung die folgenden Legierungsanteile in Gewichtsprozenten

aufweist: andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al, wobei das Halbzeug aus einem Barren (4) abgewalzt worden ist und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen (7, 9) unterworfen worden ist sowie ein Verfahren zu dessen Herstellung. Ein derartiges Halbzeug weist nach dem Verformen bzw. Tiefziehen keine Fließlinien auf, wenn erfindungsgemäß der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt worden ist. |

[0001] Die Erfindung betrifft ein flächiges, gewalztes Halbzeug aus einer Aluminiumlegierung, wobei die Aluminiumlegierung die folgenden Legierungsanteile in Gewichtsprozenten aufweist:

andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al, wobei das Halbzeug aus einem Barren abgewalzt worden ist und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen unterworfen worden ist sowie ein Verfahren zur Herstellung eines solchen flächigen, gewalzten Halbzeuges.

[0002] Bei diesen flächigen, gewalzten Halbzeugen handelt es sich um Aluminiumbänder oder -bleche zur Weiterverarbeitung durch Verformen bzw. Tiefziehen beispielsweise zur Herstellung von Karosserieblechen für die Automobilindustrie. Es ist bekannt, dass Standardlegierungen wie z.B. AA5052, AA5754 oder AA5182, die Legierungsanteile in den angegebenen Bereichen aufweisen, beim Tiefziehen anfällig für die Bildung von Fließfiguren, insbesondere Fließlinien, sind. Derartige Fließfiguren sind für gehobene Ansprüche an die Oberfläche bei Karosserieaußenteilen in hohem Maße unerwünscht, dass sie auch nach dem Lackieren noch sichtbar sind.

[0003] Aus dem Stand der Technik sind darüber hinaus verschiedene Ansätze bekannt, die zu einer Reduzierung bzw. vollständigen Vermeidung der unerwünschten Fließlinien nach dem Verformen bzw. Tiefziehen führen. Hierbei sind insbesondere zu nennen der Zusatz von Zn und/oder Cu, der Entfall der Zwischenweichglühung und/oder die Schlussweichglühung im Durchlaufofen. Die Einstellung der Korngrößen durch den Zusatz von Zn und/oder Cu führt zu einer Erhöhung des Risikos, dass beim Verformen bzw. Tiefziehen eine sogenannte Orangenhaut,entsteht. Bei fehlender Zwischenweichglühung entstehen erhöhte Anforderungen an den Kaltwalzprozess bzw. den vorgelagerten Warmwalzprozess, da die Stichabnahmen beim Kaltwalzen eingeschränkt sind. Die Verwendung eines Durchlaufofens ist schließlich zumindest mit hohen Anschaffungskosten verbunden.

[0004] Ferner ist zur Vermeidung von Fließlinien beim Verformen oder Tiefziehen von Halbzeugen aus der US Patentschrift US 4,151,013 ein Herstellverfahren für Halbzeuge bekannt, bei dem ein Barren aus einer Aluminiumlegierung nach dem Warmwalzen direkt oder nach einem Zwischenglühen mit einer Dickenreduktion von mindestens 40%, zumeist 60% - 80%, zu einem Halbzeug kaltgewalzt wird, anschließend das Halbzeug in einem Durchlaufofen einem Schlussweichglühen unterzogen wird und schließlich um 0,25% bis 1% gereckt wird. Es hat sich jedoch gezeigt, dass mit dem bekannten Verfahren hergestellte Halbzeuge eine sichere Vermeidung von Fließlinien beispielsweise in einem nachfolgenden Tiefziehen nicht gewährleisten.

[0005] Ausgehend von dem zuvor beschriebenen Stand der Technik liegt der vorliegenden Erfindung die Aufgabe zugrunde, ein flächiges, gewalztes Halbzeug aus einer Aluminiumlegierung bzw. ein Verfahren zur Herstellung eines derartigen flächigen, gewalzten Halbzeuges zur Verfügung zu stellen, welches die Verwendung von Standardlegierungen ohne Zusatz von Zn und Cu oder anderen Elementen ermöglicht, ohne aufwendige Fertigungsanlagen auskommt und eine verbesserte Prozesssicherheit im Hinblick auf eine Fließlinienfreiheit des tiefgezogenen bzw. verformten Endproduktes gewährleistet.

[0006] Die zuvor hergeleitete und aufgezeigte Aufgabe ist gemäß der ersten Lehre der Erfindung dadurch gelöst, dass der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt worden ist.

[0007] Zunächst wird durch einen hohen Umformgrad von mindestens 50% vor dem ersten Zwischenglühen ein grobes Gefüge im Halbzeug erzeugt, so dass die Rekristallisationstemperatur der Aluminiumlegierung herabgesetzt wird und eine möglichst vollständige Rekristallisation des Halbzeuges beim Zwischenglühen stattfindet. Beim anschließenden Kaltwalzen mit einem maximalen Umformgrad von 30% werden nur wenige Fehlstellen in das weiche, rekristallisierte Halbzeug eingebracht, so dass das Halbzeug mit einem feinkörnigen Gefüge dem Schlussweichglühen zugeführt wird. Durch die Kombination der vorangegangen Verarbeitungsschritte mit dem abschließenden Recken und den Eigenschaften der Legierung ist überraschender Weise gewährleistet, dass beim Verformen bzw. Tiefziehen des Halbzeuges keine Fließlinien auftreten. Darüber hinaus weist das erfindungsgemäße Halbzeug eine lange Lagerbeständigkeit von mehreren Jahren auf, während derer sich die Eigenschaften nicht wesentlich verändern. Insbesondere ist es nicht notwendig, eine spezielle Korngröße einzustellen, so dass das Risiko des Auftretens einer Orangenhaut beim Verformen entfällt. Es kann also auch mit Korngrößen unter 50 µm eine Fließlinienfreiheit erzielt werden. Schließlich ist kein Weich- bzw. Lösungsglühen im Durchlaufofen mit nachfolgender Abschreckung notwendig. Zusammenfassend kann gesagt werden, dass der Fertigungsprozess zur Herstellung des erfindungsgemäßen flächigen, gewalzten Halbzeuges eine große Robustheit aufweist.

[0008] Eine vorteilhafte Ausgestaltung erfährt das erfindungsgemäße flächige, gewalzte Halbzeug dadurch, dass das Halbzeug nach dem Schlussweichglühen um 0,2 bis 0,5 % gereckt worden ist. Das Recken um mindestens 0,2 % erhöht weiter die Prozesssicherheit bei der Herstellung des erfindungsgemäßen Halbzeuges.

[0009] Das Recken des flächigen, gewalzten Halbzeuges kann auf unterschiedliche Art und Weise erfolgen. Denkbar ist beispielsweise das Recken in einer Bandreckanlage aber auch das Recken mit Hilfe durch wechselweises Umlenken des Bandes bzw. Bleches in einer sogenannten Levelling-Anlage, bei der das Band bei jeder Umlenkung auf dem äußeren Radius gereckt und im inneren Radius gestaucht wird.

[0010] Weist das Halbzeug eine unter Verwendung des Coil-Coating-Verfahrens nachträglich aufgebrachte Beschichtung auf, so kann durch die damit verbundene Wärmebehandlung die Verformbarkeit des Halbzeuges in nachfolgenden Verformungs- oder Tiefziehschritten verbessert werden, ohne die Fließlinienfreiheit zu beeinträchtigen.

[0011] Gemäß einer zweiten Lehre der Erfindung wird die zuvor hergeleitete und aufgezeigte Aufgabe durch ein Verfahren zur Herstellung eines flächigen, gewalzten Halbzeuges aus einer Aluminiumlegierung gelöst, bei dem das Halbzeug aus einem die oben angegebenen Legierungsanteile aufweisenden Barren abgewalzt wird, im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen unterworfen wird, wobei der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50% und vor dem Schlussweichglühen höchstens 30% beträgt und das Halbzeug nach dem Schlussweichglühen 0,1 bis 0,5 % gereckt wird.

[0012] Wie oben ausgeführt, weist das nach dem erfindungsgemäßen Verfahren hergestellte Halbzeug eine weiter verbesserte Prozesssicherheit im Hinblick auf die Vermeidung von Fließlinien bei einem nachfolgenden Verformen oder Tiefziehen des Halbzeuges auf.

[0013] Es gibt nun eine Vielzahl von Möglichkeiten, das flächige, gewalzte Halbzeug gemäß der ersten Lehre der Erfindung bzw. das Verfahren zur Herstellung eines derartigen flächigen, gewalzten Halbzeuges gemäß der zweiten Lehre der Erfindung auszugestalten und weiterzubilden. Hierzu wird beispielsweise verwiesen einerseits auf den dem Patentanspruch 1 nachgeordneten Patentanspruch sowie andererseits auf die nachfolgende Beschreibung in Verbindung mit der Zeichnung.

[0014] In der Zeichnung zeigt die einzige Figur ein Ausführungsbeispiel einer Anlage zur Herstellung eines flächigen, gewalzten Halbzeuges aus einer Aluminiumlegierung gemäß der ersten Lehre der Erfindung bzw. zur Verwirklichung eines Verfahrens zur Herstellung eines solchen flächigen, gewalzten Halbzeuges gemäß der zweiten Lehre der Erfindung.

[0015] Das Ausführungsbeispiel der Anlage zur Herstellung eines erfindungsgemäßen flächigen, gewalzten Halbzeuges aus einer Aluminiumlegierung, insbesondere eines Halbzeuges zur Herstellung von Karosserieblechen, weist eine Warmwalzstraße 1 mit einem Reversiergerüst 2 und optional einem anschließenden mehrstufigen Warmwalzgerüst 3 auf. In dieser Warmwalzstraße 1 wird ein Barren 4 beispielsweise aus einer Standardlegierung wie AA5052, AA5754 oder AA5182 abgewalzt und anschließend in einer Aufhaspelstation zu einem Coil 5 aufgehaspelt.

[0016] Nach dem Abkühlen des Coils 5 wird das Band auf einer ersten Kaltwalzstraße 6 einem oder mehreren Kaltwalzstichen unterzogen, wobei zur Reduzierung der Rekristallisationstemperatur des Bandes der Umformgrad mindestens 50 % beträgt.

[0017] Bei dem dargestellten Ausführungsbeispiel wird das kaltgewalzte, erneut aufgehaspelte Band in einem Kammerofen 7 zwischenweichgeglüht. Beim Zwischenweichglühen rekristallisiert das relativ grobe Gefüge des Bandes nahezu vollständig, so dass das Band in weichem und rekristallisiertem Zustand nach dem Zwischenglühen vorliegt. Anschließend wird das zwischenweichgeglühte Band auf einer zweiten Kaltwalzstraße 8 erneut einem Kaltwalzen mit einem Umformgrad von höchstens 30 % unterzogen. Durch diese Maßnahme wird nur eine geringe Anzahl von Fehlstellen im Band erzeugt, so dass das Band nach dem letzten Kaltwalzen ein feinkörniges Gefüge aufweist.

[0018] Im Anschluss an den letzten Kaltwalzstich wird das erneut aufgehaspelte Band in einem zweiten Kammerofen 9 einer Schlussweichglühung unterzogen.

1. Flächiges, gewalztes Halbzeug aus einer Aluminiumlegierung, wobei die Aluminiumlegierung

die folgenden Legierungsanteile in Gewichtsprozenten aufweist:

andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al,

wobei das Halbzeug aus einem Barren (4) abgewalzt worden ist und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen (7, 9) unterworfen worden ist,

dadurch gekennzeichnet, dass

der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt worden ist.

andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al,

wobei das Halbzeug aus einem Barren (4) abgewalzt worden ist und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen (7, 9) unterworfen worden ist,

dadurch gekennzeichnet, dass

der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt worden ist.

2. Flächiges, gewalztes Halbzeug nach Anspruch 1,

dadurch gekennzeichnet, dass

das Halbzeug nach dem Schlussweichglühen um 0,2 bis 0,5 % gereckt worden ist.

dadurch gekennzeichnet, dass

das Halbzeug nach dem Schlussweichglühen um 0,2 bis 0,5 % gereckt worden ist.

3. Flächiges, gewalztes Halbzeug nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass

das Halbzeug eine unter Verwendung des Coil-Coating-Verfahrens nachträglich aufgebrachte Beschichtung aufweist.

dadurch gekennzeichnet, dass

das Halbzeug eine unter Verwendung des Coil-Coating-Verfahrens nachträglich aufgebrachte Beschichtung aufweist.

4. Verfahren zur Herstellung eines flächigen, gewalzten Halbzeugs aus einer Aluminiumlegierung,

wobei die Aluminiumlegierung die folgenden Legierungsanteile in Gewichtsprozenten

aufweist:

andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al,

wobei das Halbzeug aus einem Barren (4) abgewalzt wird und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen (7, 9) unterworfen wird,

dadurch gekennzeichnet, dass

der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt wird.

andere in Summe maximal 0,15, einzeln maximal 0,05, Rest Al,

wobei das Halbzeug aus einem Barren (4) abgewalzt wird und im Walzprozess mindestens einem Zwischenweichglühen zwischen zwei Kaltwalzstichen und einem Schlussweichglühen jeweils in einem Kammerofen (7, 9) unterworfen wird,

dadurch gekennzeichnet, dass

der Umformgrad vor dem ersten Zwischenweichglühen mindestens 50 % und vor dem Schlussweichglühen höchstens 30 % beträgt und das Halbzeug nach dem Schlussweichglühen um 0,1 bis 0,5 % gereckt wird.