|

(11) | EP 2 233 596 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||

| (54) | Kaltarbeitsstahl-Gegenstand |

| (57) Die Erfindung bezieht sich auf einen Kaltarbeitsstahl-Gegenstand, insbesondere Werkzeug,

enthaltend die Legierungselemente Kohlenstoff, Mangan, Silicium, Chrom, Molybdän,

Vanadin und Wolfram, wahlweise das Element Niob, sowie Begleitelemente mit einem Gehalt

von unter 0.4 Gew.-% und Verunreinigungselemente und Eisen als Rest. Um einen Werkstoff zu schaffen, der auf einfache Weise beim thermischen Vergüten des Gefüges zu großen Tiefen martensitisch umwandelt und hohe Materialhärte und Zähigkeit beim Anlassen erbringt, ist erfindungsgemäß vorgesehen, dass der Stahl eine jeweilige Konzentration der Legierungselemente von in Gew.-% hat, pulvermetallurgisch durch Verdüsen einer Schmelze und Hochtemperaturverdichten (HIP) des derart erstellten Pulvers ein Gegenstand, welcher wahlweise warm verformt sein kann, gebildet und durch thermisches Vergüten gehärtet ist und eine Materialhärte von mindestens 60 HRC bei einer Materialzähigkeit gemessen durch die Schlagarbeit nach SEP 1314 von größer 50 J aufweist. |

[0001] Die Erfindung bezieht sich auf einen Kaltarbeitsstahl-Gegenstand, insbesondere Werkzeug mit großer Vergütungstiefe bzw. hohem Durchvergütungsvermögen, enthaltend die Legierungselemente Kohlenstoff, Mangan, Silicium, Chrom, Molybdän, Vanadin und Wolfram, wahlweise das Element Niob, sowie Begleitelemente mit einem Gehalt von unter 0.4 Gew.-% und Verunreinigungselemente und Eisen als Rest.

[0002] Insbesondere betrifft die Erfindung ein mit Hartstoff bei einer Temperatur von höher 500°C beschichtetes Werkzeug.

[0003] Kaltarbeitsstähle sind Legierungen, welche im thermisch vergüteten Zustand ein Eigenschaftsprofil mit hoher Härte, hohem Verschleißwiderstand sowie hoher Materialzähigkeit aufweisen, wobei eine gute Bearbeitbarkeit und besondere Maßhaltigkeit beim Härten und Anlassen wichtige Kriterien darstellen. Verwendet werden diese Kaltarbeitsstähle u.a. als Werkzeuge in der Stanztechnik der Kunststoffformung zum Feinschneiden als Matrizentelle und dgl. Legierungstechnisch sind diese Kaltarbeitsstahl-Werkstoffe zumeist auf die Werkzeugherstellung und auf die Hauptbelastungskriterien in der praktischen Anwendung ausgerichtet.

[0004] Für eine hohe Verschleißbeständigkeit und eine hohe Formstabilität von Werkzeugen sind eine Härte von vorzugsweise mindestens 60 HRC und ein hoher Karbidanteil mit gleichmäßiger Verteilung der Karbide in einer hochfesten Matrix des Werkstoffes wichtig. Dabei soll jedoch eine einfache Vergütungstechnologie für die Teile anwendbar sein, wobei eine gewünschte tiefe Härteannahme des Materials unter der Abschreckoberfläche erforderlich ist.

[0005] Für Werkzeuge oder Teile, auf welche eine besondere Hartstoffschicht, zB. eine Nitrid-, Karbonitrid- oder Oxidkarbid-Schicht der Elemente Titan, Chrom, Aluminium und dgl., bei einer Beschichtungstemperatur von über 500°C aufzubringen ist, muss weiters das Substrat, also der Kaltarbeitsstahl-Gegenstand, dieser Temperaturbelastung über die erforderliche bzw. notwendige Beschichtungszeit standhalten bzw. keinen wesentlichen Abfall in den Eigenschaftswerten, insbesondere der Härte und Zähigkeit des Werkstoffes erfahren.

[0006] Ausgehend von den Anforderungen hinsichtlich eines umfassend verbesserten Eigenschaftsprofiles an einen Kaltarbeitsstahl-Gegenstand liegt der Erfindung die Aufgabe zugrunde, einen thermisch vergüteten Werkstoff zu schaffen, welcher von üblichen auf einfache Weise einstellbaren Temperaturen zwischen 1030°C und 1080°C bei verstärkter Abkühlung zu großen Tiefen in ein martensitisches Gefüge umwandelt, hohe Materialhärte und Zähigkeit beim Anlassen erbringt und bis zu Temperaturen von über 500°C bei Behandlungszeiten von bis zu mehreren Stunden anlassbeständig ist und hohe Verschleißfestigkeit aufweist.

[0007] Diese Aufgabe wird dadurch gelöst, dass der Stahl bzw. die Eisenbasislegierung eine jeweilige Konzentration der Legierungselemente von in Gew.-%

- C

- = 1.1 bis 1.7

- Mn

- = 0.1 bis 0.6

- Si

- = 0.4 bis 1.1

- Cr

- = 5.6 bis 7.0

- Mo

- = 1.2 bis 1.8

- V

- = 3.5 bis 3.9

- W

- = 1.1 bis 5.0

[0008] Die mit der Erfindung erreichten Vorteile sind im Wesentlichen darin gegeben, dass die Legierungselemente in ihrer jeweils vorgesehenen Konzentration im Werkstoff, wie gefunden wurde, unter Zugrundelegung der Wechselwirkung der Karbidbildner mit der Kohlenstoffkonzentration derart eingestellt sind, dass bei einer durch pulvermetallurgische Herstellung erreichten hohen Erstarrungsgeschwindigkeit die Ausbildung der Karbidphasen und die Matrixverfestigung durch atomare Gitterverspannung hohe Abrasionsbeständigkeit und Materialfestigkeit bei hoher Anlassbeständigkeit und großer Materialzähigkeit erbringen.

[0009] Die wirkungsvoll karbidbildenden Elemente der fünften und sechsten Gruppe im Periodischen System formen je nach Konzentration, insbesondere Kohlenstoffaktivität und Temperatur, Karbide mit unterschiedlichen Kristallstrukturen und Eigenschaften in der Matrix. Mit anderen Worten: Kubische Kristallstruktur aufweisende Karbide vom Typ MC, M4C3 und M23C6 und hexagonal- oder trigonalstrukturierte Karbide der Art M2C mit MC-Anteilen sowie M7C3 bilden sich nach der jeweiligen Kohlenstoffaktivität entsprechend der jeweiligen Konzentration der karbidbildenden Metallelemente in Wechselwirkung des verfügbaren, freien Kohlenstoffgehalts aus, wodurch eine bestimmte Mengenverteilung der Karbidtypen in der Matrix eingestellt ist und in dieser durch freie, eingelagerte Legierungsatome eine materialverfestigende Gitterverspannung erreicht wird.

[0010] Es ist also, um eine Karbidbildung und Wechselwirkung der Elemente in jener Form zu erreichen, in welcher die gewünschten Werkstoffeigenschaften im Erzeugnis erzielbar sind, wichtig, im Stahl bei einem Kohlenstoffgehalt von in Gew.-% 1.1 bis 1.7 eine jeweilige Konzentration der Karbidbildner in Gew. -% Chrom mit 5.6 bis 7.0, Molybdän mit 1.2 bis 1.8, Vanadin mit 3.5 bis 3.9 und Wolfram mit 1.1 bis 5.0 einzustellen. Derart werden Monokarbide, Mischkarbide und eine Kohlenstoff- und Elementenkonzentration in der Matrix im Hinblick auf die gewünschten Werkstoffeigenschaften eingestellt.

[0011] Ein erfindungsgemäßer Kaltarbeitsstahl-Gegenstand kann, wie dem Fachmann geläufig ist, nur bei pulvermetallurgischer Herstellung des Werkstoffes mit einer Gefügestruktur erstellt werden, welche gegebenenfalls auch bei einer Warmumformung, die Voraussetzungen für das aufgabengemäße Materialeigenschaftsprofil ergibt, wobei eine Härte von größer 60 HRC und einer Zähigkeit mit dem Maße der Schlagarbeit von größer 50 J die Untergrenzen darstellen.

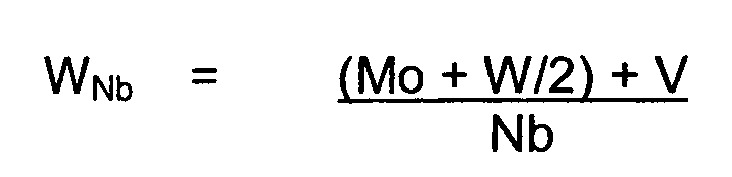

[0012] Bei einer besonders vorteilhaften Weiterbildung der Erfindung ist vorgesehen, dass der Stahl bis 1.0 Gew.-% Nb mit der Maßgabe enthält, dass der Wert

kleiner als 88, vorzugsweise kleiner als 39 ist.

[0013] Diese legierungstechnische Maßnahme wirkt feinend auf die Karbidkorngröße und beruht, wie gefunden, auf der Wirkung von Nb bei der Erstarrung der homogenen Schmelze in Anwesenheit von Kohlenstoff und anderer karbidbildenden Elemente.

[0014] Die Elemente Vanadin als starker Monokarbidbildner sowie Wolfram und Molybdän, welche M2C- und MC-Karbide bilden, formen zumeist größere Mischkarbide aus. Niob hingegen hat nur eine geringe Neigung zur Mischkarbidbildung, stellt also feine, homogen verteilte Monokarbide dar, welche als Karbidkeime höchst wirksam sind und letztlich eine geringe Karbidkorngröße in der Matrix ergeben.

[0015] Wenn die Konzentration zumindest eines Legierungselements folgende Werte in Gew.-% aufweist:

| C | = | größer als | 1.2, | kleiner als | 1.6, vorzugsweise | 1.35 | bis | 1.55 |

| Mn | = | größer als | 0.2, | kleiner als | 0.55, vorzugsweise | 0.3 | bis | 0.5 |

| Si | = | größer als | 0.45, | kleiner als | 1.0, vorzugsweise | 0.5 | bis | 0.9 |

| Cr | = | größer als | 5.7, | kleiner als | 6.9, vorzugsweise | 5.8 | bis | 6.5 |

| Mo | = | größer als | 1.3, | kleiner als | 1.7, vorzugsweise | 1.4 | bis | 1.6 |

| V | = | größer als | 3.55, | kleiner als | 3.9, vorzugsweise | 3.6 | bis | 3.8 |

| W = | größer als | 1.9, | kleiner als | 4.5, vorzugsweise | 3.1 | bis | 4.4 | |

| Nb | = | größer als | 0.1, | kleiner als | 0.9, vorzugsweise | 0.4 | bis | 0.75 |

[0016] Je enger der Bereich der Chromkonzentration um einen Mittelwert von ca. 6.2 liegt, desto vorteilhafter, wie sich aus den Untersuchungen ergab, erfolgt eine Gefügeausbildung bei der Vergütung, weil einerseits nur geringe Stabilität des Restaustenits gegeben ist und andererseits großes Durchhärtevermögen vorliegt.

[0017] Ein Kaltarbeitsstahl-Gegenstand mit überragenden Eigenschaften kann höchst wirtschaftlich hergestellt werden, wenn dieser an der Arbeitsfläche eine Beschichtung trägt, die während des Anlassens bei einer Temperatur von mindestens 500°C, gegebenenfalls von 550°C und höher, aufgebracht ist.

[0018] Derart können zumindest eine Anlassbehandlung gleichzeitig mit einer Oberflächenbeschichtung durchgeführt und eine überragende Haftfestigkeit der Schicht erreicht werden. Eine wissenschaftliche Begründung, weshalb ein gleichzeitiges Aufbringen einer Beschichtung und eine Anlassbehandlung des gehärteten Gegenstandes bei über 500°C eine höhere Haftung der Verschleißschicht bewirkt, ist derzeit noch nicht gegeben.

[0019] Wenn mit Vorteil für ein hohes Eigenschaftsprofil der Kaltarbeitsstahl-Gegenstand eine Materialhärte von größer 62 HRC, insbesondere von 63 bis 65 HRC, bei einer Materialzähigkeit gemessen durch eine Schlagarbeit nach SEP 1314 von größer 50 J, insbesondere von größer 55 J, aufweist, ist eine umfassende Verwendbarkeit der Legierung bei hohen Beanspruchungen gegeben.

[0020] Wenn einer thermischen Vergütung nachfolgend auf den Gegenstand in einer Stunde und länger bei einer Temperatur von über 500°C bis 550°C eine Hartstoffbeschichtung aufgebracht ist, ist damit keine Verschlechterung der Werkstoffeigenschaften gegeben.

[0021] Im Folgenden soll die Erfindung anhand von Entwicklungsergebnissen, die lediglich einen Ausführungsweg darstellen, näher erläutert werden.

[0022] Aus den Untersuchungen wurden zwei Stähle mit ähnlichen, chemischen Zusammensetzungen, jedoch unterschiedlichen Niobgehalten ausgewählt.

[0023] Einige Prüfergebnisse sind nachfolgend angegeben und gegebenenfalls gegenübergestellt. Die Zusammensetzung der Legierungen geht aus Tab. 1 hervor.

Tab. 1

| Legierung | Legierungselemente in Gew.-% | ||||||||

| C | Si | Mn | Cr | Mo | V | W | Nb | Fe + Verunreinigungen | |

| K490 | 1.47 | 0.82 | 0.34 | 6.28 | 1.57 | 3.86 | 4.09 | 0.01 | Rest |

| K490-So | 1.41 | 0.55 | 0.35 | 6.42 | 1.48 | 3.70 | 3.50 | 0.46 | Rest |

[0024] In Tab. 2 sind von den Legierungen K490 und K490-So die Mittelwerte von sechs gleichen Erprobungen der Schlagarbeit A in [J] gemäß SEP 1314 sowie die gemessen Härtewerte in [HRC] der Werkstoffe angegeben, die jeweils von einer Austenitisierungstemperatur TA von 1080°C gehärtet und bei vier unterschiedlichen Temperaturen dreimal zwei Stunden angelassen wurden.

Tab. 2

| Anlasstemperatur [°C] | K490 | K490-So | ||

| Schlagarbeit A [J] |

Härte [HRC] |

Schlagarbeit A [J] |

Härte [HRC] |

|

| 520 | 66.1 | 65.3 | 72.5 | 65.4 |

| 540 | 71.0 | 64.8 | 78.5 | 64.4 |

| 560 | 70.0 | 63.0 | 77.5 | 63.9 |

| 580 | 82.2 | 58.9 | 87.0 | 58.5 |

[0026] Anhand der Werte aus Tab. 2 und der graphischen Darstellungen in Fig. 1 und Fig. 2 erkennt der Fachmann eine hohe Materialzähigkeit der Legierungen des erfindungsgemäßen Kaltarbeitsstahles beim Vergüten auf über 60 HRC. Dieser Grenzwert der Härte von 60 HRC, der für viele Gegenstände in der praktischen Anwendung oft zur Lieferbedingung gemacht wird, kann, wie gefunden wurde, bei einem Anlassen mit einer Temperatur von bis zu 570°C bei dreimaligem Wärmen mit einer Zeitdauer von 2 Stunden erreicht werden. Dadurch ermöglicht ist die Anwendung von Beschichtungsverfahren für eine Aufbringung von Hartstoffschichten, die aus kinetischen Gründen bei hohen Temperaturen von 540°C und höher ablaufen, höchste Haftfestigkeit am Substrat erreichen lassen und derart die Gebrauchseigenschaften von Kaltarbeitsstahl-Gegenständen wesentlich verbessern.

[0027] Gemäß einer Ausgestaltung der Erfindung kann durch Zulegieren von Niob (K490-So) insbesondere die Zähigkeit des vergüteten Werkstoffes bei im Wesentlichen gleicher Härte weiter gesteigert werden.

[0028] Dies ist, wie Untersuchungen mit hoher Vergrößerung der Gefügestrukturen zeigen, auf eine Karbidkornfeinung zurückzuführen.

[0029] Fig. 3 zeigt beispielsweise den Werkstoff K490 mit feiner Struktur, welche durch eine PM-Herstellung erreicht wurde.

[0030] Die Größe der Karbidpartikelchen kann, wie Fig. 4 offenbart, durch Zulegieren von im gegebenen Fall 0.46 Gew.-% Nb verringert werden, was zu einer Erhöhung der Werkstoffzähigkeit führt. Damit verbunden sind eine schnellere Auflösung von Karbiden beim Austenitisieren des Werkstoffes und ein martensitisches Umwandeln beim Ablöschen zu größeren Tiefen des Gegenstandes.

[0031] Fig. 5 und Fig. 5A zeigen die Ausformung und die Zusammensetzung von Karbiden, welche bei einer Keimwirkung von NbC entstanden sind. Wie Fig. 5 zeigt, sind die mit hoher Helligkeit erscheinenden Wolfram-Molybdän-Karbide, bezogen auf die Matrix, kleiner und genauer begrenzt. Im Gegensatz dazu sind die geringfügig heller dargestellten Vanadin-Wolfram-Molybdän-Niobkarbide mit breitem Übergang zur Matrix hin ausgebildet. Die Untersuchung der Karbidzusammensetzung zeigt, wie aus Fig. 5A hervorgeht, die Keimwirkung von NbC bei der Karbidformung.

1. Kaltarbeitsstahl-Gegenstand, insbesondere Werkzeug mit großer Vergütungstiefe bzw.

hohem Durchvergütungsvermögen, enthaltend die Legierungselemente Kohlenstoff, Mangan,

Silicium, Chrom, Molybdän, Vanadin und Wolfram, wahlweise das Element Niob, sowie

Begleitelemente mit einem Gehalt von unter 0.4 Gew.-% und Verunreinigungselemente

und Eisen als Rest, dadurch gekennzeichnet, dass der Stahl eine jeweilige Konzentration der Legierungselemente von in Gew.-%

hat, pulvermetallurgisch durch Verdüsen einer Schmelze und Hochtemperaturverdichten

(HIP) des derart erstellten Pulvers ein Gegenstand, welcher wahlweise warm verformt

sein kann, gebildet und durch thermisches Vergüten gehärtet ist und eine Materialhärte

von mindestens 60 HRC bei einer Materialzähigkeit gemessen durch die Schlagarbeit

nach SEP 1314 von größer 50 J aufweist.

| C | = | 1.1 bis 1.7 |

| Mn | = | 0.1 bis 0.6 |

| Si | = | 0.4 bis 1.1 |

| Cr | = | 5.6 bis 7.0 |

| Mo | = | 1.2 bis 1.8 |

| V | = | 3.5 bis 3.9 |

| W | = | 1.1 bis 5.0 |

2. Kaltarbeitsstahl-Gegenstand nach Anspruch 1, dadurch gekennzeichnet, dass der Stahl bis 1.0 Gew.-% Nb mit der Maßgabe enthält, dass der Wert

kleiner als 88 ist.

WNb < 88

kleiner als 88 ist.

WNb < 88

3. Kaltarbeitsstahl-Gegenstand nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Konzentration zumindest eines Legierungselements folgende Werte in Gew.-% aufweist:

| C | = | größer als | 1.2, | kleiner als | 1.6, vorzugsweise | 1.35 | bis | 1.55 |

| Mn | = | größer als | 0.2, | kleiner als | 0.55, vorzugsweise | 0.3 | bis | 0.5 |

| Si | = | größer als | 0.45, | kleiner als | 1.0, vorzugsweise | 0.5 | bis | 0.9 |

| Cr | = | größer als | 5.7, | kleiner als | 6.9, vorzugsweise | 5.8 | bis | 6.5 |

| Mo | = | größer als | 1.3, | kleiner als | 1.7, vorzugsweise | 1.4 | bis | 1.6 |

| V | = | größer als | 3.55, | kleiner als | 3.9, vorzugsweise | 3.6 | bis | 3.8 |

| W | = | größer als | 1.9, | kleiner als | 4.5, vorzugsweise | 3.1 | bis | 4.4 |

| Nb | = | größer als | 0.1, | kleiner als | 0.9, vorzugsweise | 0.4 | bis | 0.75 |

4. Kaltarbeitsstahl-Gegenstand nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass dieser an der Arbeitsfläche eine Beschichtung trägt, die während des Anlassens bei

einer Temperatur von mindestens 500°C, gegebenenfalls von 550°C und höher aufgebracht

ist.

5. Kaltarbeitsstahl-Gegenstand nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass der Gegenstand eine Materialhärte von größer 62 HRC, insbesondere von 63 bis 65 HRC,

bei einer Materialzähigkeit gemessen durch eine Schlagarbeit nach SEP 1314 von größer

60 J, insbesondere von größer 65 J aufweist.

6. Kaltarbeitsstahl-Gegenstand nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass der Gegenstand eine bei einer Temperatur von über 500°C aufgebrachte Hartstoffbeschichtung

aufweist.