|

(11) | EP 2 664 730 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

||||||||||||||||||||

| (54) | Paneel für eine flächige Verlegung als Verkleidung oder Belag mit verbesserter Widerstandsfähigkeit gegenüber Feuchtigkeit |

| (57) Die Erfindung betrifft ein Paneel (1) zur flächigen Verlegung mit gleichartigen Paneelen

(1') umfassend einen Paneelkörper (100) mit einer Oberseite (6) und einer Unterseite

(7) sowie Kupplungsmittel (10, 11), die an einer Stirnseite (9) des Paneelkörpers

(100) eine Nut (31) und an einer gegenüberliegenden Stirnseite (8) eine Feder (21)

umfassen, wobei die Feder (21) und die Nut (31) so ausgebildet sind, dass die Nut

(31) des Paneels in die Feder (21) eines gleichartigen Paneels (1) einführbar ist,

um die Paneele (1, 1') miteinander zu verbinden, sodass die Oberseiten (6, 6') der

Paneelkörper (100, 100') in einer Ebene liegen, wobei der Paneelkörper (1) aus einem

nicht quellenden Material gefertigt ist. Außerdem betrifft die Erfindung ein Verfahren

zur Verlegung von Paneelen sowie ein Herstellungsverfahren.

|

[0001] Die Erfindung betrifft ein Paneel zur flächigen Verlegung mit gleichartigen Paneelen zum Erzeugen einer Wandverkleidung, einer Deckenverkleidung oder eines Bodenbelags, ein entsprechendes Verlegeverfahren und ein Herstellungsverfahren für ein solches Paneel.

[0002] Aus dem Stand der Technik ist es bekannt, mehrere gleichartige Paneele aneinanderzufügen und hieraus eine Wand- oder Deckenverkleidung oder einen Bodenbelag herzustellen. Um eine Verlegung der einzelnen Paneele zu erleichtern, umfassen diese an ihren Stirnseiten meist Kupplungsmittel. Die Kupplungsmittel sind vorzugsweise jeweils an gegenüberliegenden Stirnseiten des Paneels als Nut und Feder ausgebildet. Hierbei ist an einer der gegenüberliegenden Stirnseiten eine Nut ausgebildet und an der gegenüberliegenden Seite eine Feder. Diese sind so ausgebildet, dass die Feder eines Paneels in die Nut eines anderen Paneels beim Verlegen eingeführt werden kann. Senkrecht zur Ebene, in der die Verkleidung oder der Belag geschaffen wird, wird über die Kupplungsmittel eine formschlüssige Verbindung hergestellt. Kupplungsmittel dieser Art sind sowohl für aus Vollholz gefertigte Dielen, Parkettstäbe, Fertigparkettpaneele oder auch Laminatpaneele bekannt.

[0003] Zumindest bei einer schwimmenden Verlegung, bei der die Paneele nicht an dem Untergrund fixiert werden, wurden die Paneele früher zusätzlich über Kleber oder Leim, welcher im Bereich der Kupplungsmittel aufgebracht wird, miteinander stoffschlüssig verbunden. In der Vergangenheit wurden jedoch auch Systeme entwickelt, bei denen die Paneele im Wesentlichen über eine formschlüssige Verbindung mit Hilfe der Kupplungsmittel und/oder hieran ausgebildeten Verriegelungs- oder Sperrmitteln miteinander verbunden werden.

[0004] Einige Systeme nutzen hierbei eine Vorspannung, die in einem Laminatboden aufgrund des Herstellungsprozesses vorhanden ist. Ein Beispiel hierfür ist in der EP 2 275 622 A2 beschrieben. Diese beschreibt einen Fußbodenbelag, der aus harten Fußbodenpaneelen besteht, die zumindest an Kanten zweier gegenüberliegender Seiten mit Kupplungsmitteln versehen sind, welche miteinander wechselwirken und im Wesentlichen in Form einer Nut und einer Feder ausgebildet sind. Die Kupplungsmittel sind mit integrierten mechanischen Verriegelungsmitteln versehen, die ein Auseinanderweichen zweier miteinander gekuppelter Paneele in eine Richtung senkrecht zu den miteinander verbundenen Kanten und parallel zu einer Unterseite der miteinander verbundenen Bodenpaneele verhindert.

[0005] Aus dem Stand der Technik sind darüber hinaus Systeme bekannt, bei denen Kunststofffedern eingesetzt werden. Ein Beispiel hierfür ist in der EP 1 650 375 A1 beschrieben, die Fußbodenpaneele zeigt, die mit einem mechanischen Verriegelungssystem ausgerüstet sind, welches eine flexible Zunge in einer Verlagerungsnut eines Paneels aufweist, die bei einer vertikalen Bewegung eines anderen Paneels in die Verlagerungsnut gedrückt wird und anschließend in eine Nut des anderen Paneels einfedert.

[0006] Ein anderes System ist in der WO 2007/079845 A1 gezeigt. Ein Verriegelungselement für ein Befestigungssystem rechteckiger plattenförmiger Paneele weist einen Einführabschnitt zum Einführen in eine Verriegelungsnut auf, die entlang einer Längsrichtung an einer Stirnseite eines ersten Paneels ausgebildet ist. Darüber hinaus weist das Verriegelungselement einen Verriegelungsabschnitt auf, der für einen Eingriff in eine Einrastausnehmung einer Hinterschneidungsanordnung vorgesehen ist, die in einer gegenüberliegenden Stirnseite eines zweiten Paneels im verlegten Zustand ausgebildet ist und sich entlang der Längsrichtung der zweiten Stirnseite, gegenüberliegend zu der Verriegelungsnut erstreckt. Der Verriegelungsabschnitt weist eine elastische Einrastzunge oder Feder auf, die während dem Zusammenfügen der beiden Paneele automatisch einrastend in die Rastausnehmung in eine Rastposition einfedert. Über an dem Einführabschnitt des Verriegelungselements ausgebildete Verankerungsmittel wird der Einführabschnitt in der Verriegelungsnut verankert. Das Paneel kann darüber hinaus mit Halteprofilen und einem zusätzlichen verrastenden Verriegelungselement ausgestattet sein.

[0007] Die beschriebenen Systeme weisen große Vorteile bei der Verlegung von Paneelen beispielsweise als Fußbodenbelag auf. Gegenüber der Verbindung mit Leim ist die leimlose Verlegung in deutlich kürzerer Zeit und deutlich einfacher möglich. Die beschriebenen Verriegelungssysteme können sowohl an den Längsstirnseiten als auch an den Querstirnseiten von rechteckig ausgebildeten Paneelen, insbesondere Fußbodenpaneelen, eingesetzt werden.

[0008] Derartige Verriegelungssysteme werden heutzutage nicht nur bei Laminatpaneelen, sondern auch bei Parkettboden und anderen Fußbodenbelägen eingesetzt. Die Hauptaufgabe und der Hauptvorteil der beschriebenen Systeme liegen darin, benachbarte Paneele miteinander zu verbinden, wobei ein Übergang von den einzelnen Paneelen möglichst wenig sichtbar sein soll. Nach Möglichkeit wird somit eine ebene Oberfläche angestrebt, in der zwischen den einzelnen Paneelen keine Abstände auftreten und somit auch keine Fugen entstehen.

[0009] Aus der WO 2005/124052 A1 ist ein Paneel bekannt, das für eine Wand- oder Deckenverkleidung geeignet ist. Das Paneel weist Kupplungsmittel auf, die so ausgestaltet sind, dass das Paneel mit einem weiteren Paneel in mehreren unterschiedlichen Positionen zueinander verbunden werden kann. Hierzu sind Verriegelungsmittel an den Kupplungsmitteln ausgebildet, die in unterschiedlichen Positionen ineinander einrasten.

[0010] Aus der EP 2 189 589 A1 ist eine Holzpaneelanordnung bekannt, die aus zumindest zwei nebeneinander angeordneten, miteinander verbundenen Paneelen, insbesondere Wand-, Decken- oder Fußbodenpaneele umfasst, wobei die Paneele eine insbesondere als Sichtfläche ausgebildete Oberseite und eine der Oberseite gegenüberliegende Unterseite sowie die Ober- und Unterseite verbindende Stirnseiten aufweisen, wobei ein erstes Paneel an zumindest einer seiner Stirnseiten mit einer Nut und ein zweites Paneel an zumindest einer seiner Stirnseiten mit einer Feder versehen ist, wobei an der Nut ein Verrastungsmittel und an der Feder ein Verrastungselement vorgesehen ist, und in Einbaustellung der Paneelanordnung die beiden Paneele wahlweise eine Mehrzahl von Relativpositionen zueinander einnehmen können, wobei zumindest in einer der Relativpositionen das Verrastungsmittel und das Verrastungselement derart verrastend zusammenwirken, dass die Feder zumindest teilweise in die Nut einsteht.

[0011] Die WO 2007/115747 A1 beschreibt eine Klammer zur Befestigung von Paneelelementen an einem Untergrund, wobei die Paneelelemente an einer Längs- und/oder Querkante eine die betreffende Kante in einen oberen und einen unteren Kantenabschnitt aufteilende Feder mit einer oberen Federflanke und einer unteren Federflanke, und an der gegenüberliegenden Längs- und/oder Querkante eine mit der Feder korrespondierende, die betreffende Kante in einen oberen und einen unteren Kantenabschnitt aufteilende Nut mit einer oberen Nutflanke und einer unteren Nutflanke aufweisen, wobei die Klammer eine auf dem Untergrund zu befestigende Grundplatte aufweist, an der ein Steg mit einer endseitigen, zur Grundplatte im Wesentlichen parallelen Abwinklung vorgesehen ist, wobei im montierten Zustand zweier benachbarter Paneelelemente der Steg zumindest in etwa an dem unteren Kantenabschnitt eines Paneelelementes anliegt und die Abwinklung zwischen der unterseitigen Federflanke der Feder und den die untere Nutflanke der Nut bildenden Teilbereich des unteren Kantenabschnitts eingeführt ist, wobei zur Begrenzung der Einführtiefe der Feder des Paneelelementes in die Nut des benachbarten Paneelelementes die Länge der Abwinklung größer ist als die Länge der unteren Nutflanke des unteren Kantenabschnitts, so dass der Nutgrund im eingeführten Zustand stirnseitig an dem freien Ende der Abwinklung anliegt. Es sind Ausführungsformen von Paneelen beschrieben, die im Innern der Nut zwischen an einer Unterseite der oberen Nutflanke mehrere Ausnehmungen zum Aufnehmen eines Vorsprungs auf der Oberseite der Feder aufweisen.

[0012] Im Gegensatz zu den ursprünglich verwendeten Leimverbindungen, welche bei Laminatfußböden die Zwischenräume zwischen den Paneelen bzw. die Stoßflächen der Stirnseiten gegenüber einem Eindringen von Feuchtigkeit und Wasser geschützt haben, sind die Paneele, welche auf Basis organischer Materialen gefertigt sind und mit einem der beschrieben Verbindungssysteme verlegt sind, gegenüber dem Eindringen von Feuchtigkeit und Wasser sehr anfällig. Paneele werden gemäß dem Stand der Technik aus Trägerplatten, aus organischem Material, insbesondere auf Basis von Holzwerkstoffen, beispielsweise HDF-Platten (HDF = high density fiberboard), gefertigt. Solche Paneele sind gegenüber einem Eindringen von Wasser an den Übergangsbereichen zwischen den Paneelen gefährdet, da diese unter Einwirkung von Wasser aufquellen und so Schäden an dem Fußbodenbelag entstehen. Bei hoher Umgebungsfeuchte oder dem direkten Kontakt mit Wasser an unversiegelten Stellen des Paneels, beispielsweise im Verbindungsbereich quellen die Paneele auf und dehnen sich aus. Bei Trocknung und extrem niedriger relativer Luftfeuchtigkeit schrumpfen die Paneele. Durch den Feuchtigkeitswechsel treten somit wechselnde Spannungen in der Verlegeebene auf. Diese können zum Beispiel zu unerwünschten und in der Regel sehr unregelmäßigen Fugenbildungen und Höhendifferenzen zwischen den Paneelen führen. In der Regel quellen eine Nut und eine Feder unterschiedlich. Dieses ist die Ursachen für die genannten Höhendifferenzen. Beim Begehen besteht aufgrund solcher Höhendifferenzen eine erhöhte Stolpergefahr. An den Kanten kann es beim Gegentreten zu Ausbrüchen kommen. Im Extremfall können die Paneele aufgrund der sich beim Quellen bildenden Spannungen sogar reißen. Daher weisen die bekannten Paneele, welche für eine leimlose Verlegung vorgesehen sind, eine hohe Anfälligkeit gegenüber einem Eindringen von Feuchtigkeit und Wasser auf.

[0013] Dieses Problem wird noch dadurch gesteigert, dass der Wunsch besteht, die Paneele durch Anfasungen oder das Einbringen von Kedern dekorativ aufzuwerten. Durch gezielte Verformungen oder Einfräsungen im Profilbereich können auch andere dekorative Effekte erreicht werden. Allgemein besteht somit das Problem, dass durch die Anfasungen und Einfräsungen eine Anfälligkeit gegenüber Feuchtigkeit und Wasser deutlich erhöht wird. Ferner sind bei den bekannten Systemen die Frästiefen für dekorative Elemente dadurch begrenzt, dass die verbleibenden Materialstärken im Bereich der Kupplungselemente, welche durch die Verriegelungsmechanismen und Systeme fortwährend einer Spannung ausgesetzt sind, eine ausreichende Mindeststärke nicht unterschreiten dürfen, damit die Paneele durch die Vorspannung verursachten Beanspruchungen langfristig standhalten zu können.

[0014] Der Erfindung liegt die technische Aufgabe zugrunde, verbesserte Paneele für eine Wandverkleidung, eine Deckenverkleidung oder einen Fußbodenbelag zu schaffen, die die oben erwähnten Nachteile nicht aufweisen. Darüber hinaus werden ein Herstellungsverfahren sowie ein geeignetes Verlegeverfahren benötigt, um die Paneele herzustellen bzw. diese als flächigen Belag oder als flächige Verkleidung zu verlegen.

[0015] Die Aufgabe wird erfindungsgemäß durch ein Paneel mit den Merkmalen des Patentanspruchs 1, ein Verlegeverfahren mit den Merkmalen des Patentanspruchs 10 sowie ein Herstellungsverfahren mit den Merkmalen des Patentanspruchs 13 gelöst. Vorteilhafte Ausführungsformen der Erfindung ergeben sich aus den Unteransprüchen.

[0016] Der Erfindung liegt die Idee zugrunde, flächig ausgebildete Paneele, welche an gegenüberliegenden Stirnseiten mit Kupplungsmitteln in Form von Nut und Feder versehen sind, aus einem Trägermaterial herzustellen, welches keine Quellneigung bei Kontakt mit Luftfeuchtigkeit und/oder Wasser aufweist. Der Vorteil des Einsatzes eines nicht quellenden Materials besteht darin, dass eine Anfälligkeit gegenüber Wasserschäden bei einem Eindringen an den Verbindungsstellen zwischen zwei Paneelen deutlich reduziert oder vollständig beseitigt wird. Insbesondere wird ein Paneel zur flächigen Verlegung mit gleichartigen Paneelen geschaffen, welches einen Paneelkörper mit einer Oberseite und einer Unterseite sowie Kupplungsmitteln umfasst, die an einer Stirnseite des Paneelkörpers eine Nut und an einer gegenüberliegenden Stirnseite eine Feder umfassen, wobei die Feder und die Nut so ausgebildet sind, dass in die Nut des Paneels die Feder eines weiteren gleichartigen Paneels einführbar ist, um die Paneele miteinander zu verbinden, sodass die Oberseiten der Paneelkörper in einer Ebene liegen, wobei erfindungsgemäß vorgesehen ist, dass der Paneelkörper aus einem nicht quellenden Material gefertigt ist. Als gleichartig werden Paneele angesehen, die hinsichtlich der körperlichen Merkmale identisch ausgebildet sind.

[0017] Als Stirnseiten werden hier jeweils die Seiten eines Paneels bezeichnet, die zwischen der Oberseite und der Unterseite ausgebildet sind. Hierbei ist es unerheblich, ob diese an die langen Seiten der Ober- und Unterseite des Paneels oder an die kurzen Seiten der Ober - und Unterseite des Paneels angrenzen.

[0018] Einen flächig ausgebildeten Bodenbelag oder auch eine Wand- oder Deckenverkleidung erhält man mit einem Verfahren zum flächigen Verlegen gleichartiger Paneele, welches die Schritte umfasst: Bereitstellen mehrerer gleichartiger erfindungsgemäßer Paneele; Aufbringen eines der Paneele auf einen Untergrund (beispielsweise einen ebenen Fußboden, eine Wandfläche oder eine Deckenfläche); Verbinden des einen Paneels mit einem weiteren der gleichartigen Paneele, indem Nut und Feder der Paneele ineinandergefügt werden, sodass die Oberseiten der gleichartigen, miteinander verbundenen Paneele in einer Ebene liegen. Selbst bei einer abstandlosen Verlegung von Paneelen, welche angefaste Kanten aufweisen, besteht eine hohe Widerstandsfähigkeit gegenüber Wasser und Feuchtigkeit. Obwohl sich bei einer solchen Verlegung aufgrund der angefasten Kanten an den Übergängen zwischen den Paneelen kleine Vertiefungen oberhalb eines Spalts zwischen den Paneelen ergeben, in denen sich Wasser beispielsweise beim feuchten Wischen des Bodenbelags sammeln kann, ist ein solcher Bodenbelag vor Beschädigungen gut geschützt, da ein Ansammeln von Wasser und sogar ein Eindringen von Wasser aufgrund von Kapillarkräften in einen solchen Spalt zwischen zwei Paneelen nicht zu einer Quellwirkung und hierüber zu einer Beschädigung des Bodenbelags führen können.

[0019] Ein Herstellungsverfahren für solche Paneele zum flächigen Verlegen umfasst die Schritte: Bereitstellen oder Herstellen einer Trägerplatte eines Paneelkörpers mit einer Oberseite und einer Unterseite, die zueinander planparallel sind; Einfräsen von Kupplungsmitteln an den Stirnseiten des Paneelkörpers, wobei jeweils an einer der gegenüberliegenden Stirnseiten eine Nut und der anderen der gegenüberliegenden Stirnseiten entsprechend eine Feder eingefräst wird, wobei die Feder und die Nut so ausgebildet sind, dass in die Nut des Paneels die Feder eines gleichartigen Paneels einführbar ist, um die Paneele miteinander zu verbinden, sodass die Oberseiten der Paneelkörper in einer Ebene liegen, wobei die Trägerplatte aus einem nicht quellenden Material gefertigt wird oder aus einem nicht quellenden Material bereitgestellt wird.

[0020] Das nicht quellende Material weist bei einer bevorzugten Ausführungsform eine Dickenquellung von weniger als 2 %, noch bevorzugter weniger als 1 %, auf. Eine solche Dickenquellung wird gemäß dem Messverfahren bestimmt, welches in der Norm EN 13329:2006+A1:2008 Anhang G angegeben ist. Zur Bestimmung der Dickenquellung werden aus einem Paneel zwei Probenstücke mit Abmessungen (Längsseite x Querseite) von (150 ± 1) mm x (50 ± 1) mm ausgeschnitten. Bei eine einem Probenstück A ist dessen Längsseite parallel zur Längsseite des Paneels orientiert, bei einem Probenstück B ist dessen Längsseite parallel zur kurzen Seitenkante des Paneels orientiert. Sollte die kurze Seitenkante des Paneels kürzer als 150 mm sein, so wird die Seitenlänge des Probenstücks B entsprechend kürzer gewählt.

[0021] Die Probenstücke werden in einer Vorbereitungsatmosphäre bei einer Temperatur von (23 ± 2)°C und einer relativen Luftfeuchtigkeit von (50 ± 5) % konditioniert, so dass sich deren Masse in aufeinander folgenden Messungen in einem Abstand von 24 Stunden um nicht mehr als 0,01 % ändert.

[0022] Für Dickenmessungen wird eine Mirkometer-Messeinrichtung mit zwei gegenüberliegenden ebenen und zueinander parallelen Messoberflächen mit einem Durchmesser von mindestens 5 mm und mit einer Genauigkeit von ± 0,05 mm verwendet.

[0023] An jedem Probenstück werden jeweils drei Dickenmessungen senkrecht zur Oberfläche an den äußeren Kanten vorgenommen. Ein erster Messpunkt liegt an der äußeren Kante in der Mitte einer Querseite, die anderen beiden Messpunkte liegen an den äußeren Kanten der Längsseiten jeweils 25 mm von der Querseite entfernt, in deren Mitte der erste Messpunkt liegt. Die Dicken werden als Ausgangsdicken din bezeichnet.

[0024] Für jedes der Probenstücke werden somit drei Dickenmessungen im konditionierten Zustand ausgeführt. Anschließend werden die Probenstücke mit der Querseite, an deren äußerer Kante der erste Messpunkt angeordnet ist, in ein Gefäß mit Wasser eingetaucht. Eine Eintauchtiefe beträgt 50 mm. Die Längsseiten der Probenstücke sind senkrecht zur Wasseroberfläche orientiert. Das Wasser wird hierbei auf einer Temperatur von (20 ± 1)°C konstant gehalten. Das Gefäß, in dem sich das Wasser befindet, ist so groß dimensioniert, dass ein Wasserniveau in dem Gefäß konstant bleibt.

[0025] Nach 24 Stunden ± 15 Minuten werden die Probenstücke aus dem Wasser entnommen und mit einem Handtuch abgetrocknet. An denselben drei Messpunkten werden an jedem Paneel erneut Dickenmessungen durchgeführt, die als Enddicken dfin bezeichnet werden.

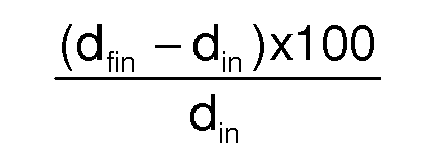

[0026] Anhand der im konditionierten Zustand gemessenen Ausgangsdicke din und der nach der Entnahme aus dem Wasser gemessenen Enddicke dfin wird für jeden Messpunkt eine prozentuale Dickenquellung gemäß folgender Formel errechnet:

[0027] Die Dickenquellung wird als Mittelwert der sechs einzelnen Dickenquellungsergebnisse in Prozent (%) mit einer Genauigkeit von 0,1 % angegeben.

[0028] Als besonders geeignete Materialien für die Herstellung der Paneele haben sich Materialien wie Magnesiumoxid oder Verbundmaterialien auf Basis von Gipsfaser, Zementspan oder Zementfaser, vorzugsweise jeweils in Form von Platten erwiesen. Bevorzugt werden die Paneele somit aus einer Magnesiumoxid-Trägerplatte, einer Gipsfaser-Trägerplatte, einer Zementspan-Trägerplatte oder Zementfaser-Trägerplatte hergestellt. Als Trägermaterialien kommen auch einige Holzkunststoffverbundwerkstoffe in Betracht, welche auch als Wood Plastic Composites (WPC) bezeichnet werden. Allgemein sind anorganische Materialien mit den genannten Dickenquelleigenschaften geeignet. Verbundstoffe mit einem organischen Anteil von weniger als 60 % können ebenfalls geeignet sein, sofern sie eine Dickenenquellung von weniger als 2 %, noch bevorzugter weniger als 1 %, aufweisen.

[0029] Um das Ineinanderfügen der Paneele zu erleichtern, ist bei einer bevorzugten Ausführungsform vorgesehen, dass die Nut zwischen einer Nutoberwange und einer Nutunterwange ausgebildet ist, wobei die der Nut zugewandte Seite der Nutoberwange parallel zur Oberseite des Paneels ausgerichtet ist und eine Oberseite der Feder parallel zur Oberseite des Paneels ausgerichtet ist. Hierdurch wird ein Ineinandergleiten der Kupplungsmittel der Paneele beim Zusammenfügen erleichtert.

[0030] Eine Erleichterung beim Ausrichten der Paneele wird dadurch erreicht, dass die Nutunterwange gegenüber der Nutoberwange einen Überstand aufweist und der Paneelkörper an dem der Nutunterwange gegenüberliegenden Ende seiner Unterseite eine Aussparung zum Aufnehmen der Nutunterwange eines weiteren gleichartigen Paneels beim Verbinden mit dem gleichartigen Paneel aufweist. Ein Zusammenfügen wird dadurch deutlich erleichtert, dass die Feder des weiteren gleichartigen Paneels zunächst auf der Nutunterwange des Paneels aufgesetzt und ausgerichtet werden kann, bevor es in die Nut des Paneels eingeführt wird.

[0031] Ein weiterer Vorteil des Ausbildens der Nutunterwange mit einem Überstand besteht darin, dass auf der Nutunterwange Eingriffsmittel ausgebildet werden können, die gemeinsam mit Eingriffsmitteln, welche an einer Unterseite im Bereich der Aussparung zur Aufnahme der Nutunterwange und gegebenenfalls zusätzlich an einer Unterseite der Feder ausgebildet werden, im verlegten Zustand über ein Ineinandergreifen eine Fixierung der Paneele quer zur Längsrichtung der Nut und der Feder bewirken können. Eine Ausbildung nur im Bereich des Überstands und im Bereich der Aussparung und gegebenenfalls zusätzlich an der Unterseite der Feder, lässt sich jeweils einfach über eine Einfräsung realisieren.

[0032] Bei einer Ausführungsform ist daher vorgesehen, dass einerseits an der Nutunterwange und andererseits an einer Unterseite des Paneels im Bereich der Aussparung und gegebenenfalls zusätzlich der Unterseite der Feder jeweils zueinander zumindest abschnittsweise komplementäre Eingriffsmittel ausgebildet sind, die beim Verbinden des Paneels mit einem weiteren gleichartigen Paneel relativ zueinander in unterschiedlichen Eingriffsstellungen in Eingriff bringbar sind, um das mit dem Paneel verbundene weitere gleichartige Paneel in einem von unterschiedlichen festgelegten Abständen zu fixieren. Die unterschiedlichen Eingriffsstellungen korrespondieren hierbei mit den unterschiedlichen vorfestgelegten Abständen. Die zueinander benachbarten Eingriffsstellungen sind jeweils um einen festen konstanten Abstand voneinander beabstandet. Aufgrund der Tatsache, dass die Paneele aus einem nicht quellenden Material hergestellt sind, dürfen zwischen den Paneelen Fugen entstehen, da ein ansonsten nachteiliges Eindringen von Feuchtigkeit und Wasser in die Paneele selbst nicht zu befürchten ist. Die so gegebenenfalls ausgebildeten Fugen weisen festgelegte Breiten auf und ergeben in der verlegten Fläche ein gleichmäßiges Fugenbild, sofern über die Eingriffsstellung jeweils derselbe der vorfestgelegten Abstände als Paneelabstand gewählt wird.

[0033] Hinsichtlich der geometrischen Ausgestaltung der Eingriffsmittel sowie der Nut und der Feder lassen sich somit vorteilhafterweise Ausführungsformen realisieren, bei denen der Paneelkörper so ausgebildet ist, dass dieser im verlegten Zustand, in dem dieser mit mindestens einem weiteren gleichartigen Paneel verbunden ist, in jeder der Eingriffsstellungen der Eingriffsmittel spannungsfrei ist. Dies führt dazu, dass die Beanspruchungen der einzelnen Paneele deutlich reduziert sind. Eine Anfälligkeit gegenüber Schäden, die durch in den Paneelen fortwährend vorhandene Spannungen bei Bodenbelägen nach dem Stand der Technik auftreten, wird so vermieden. Darüber hinaus wird ein Verlegen der Paneele deutlich erleichtert, da bei der schwimmenden Verlegung die einzelnen Paneele jeweils spannungsfrei sind, sodass auch bei großflächiger Verlegung jeweils eine optimale Ausrichtung der Paneele zueinander möglich ist. Die Tatsache, dass die einzelnen Paneele auch bei Einwirkung von Feuchtigkeit nicht aufquellen, führt dazu, dass im verlegten Zustand, im Gegensatz zu den aus dem Stand der Technik bekannten Belägen, keine durch das Quellen verursachten Spannungen auftreten, sodass die insgesamt auftretenden Kräfte, welche zu einem Auseinanderweichen der verlegten Paneele führen könnten, deutlich reduziert sind. Somit ist es möglich, auch größere Flächen ohne Ausgleichsfugen herzustellen. Beim Verlegen von gemäß dem Stand der Technik auf Holzbasis hergestellten Paneelen sind Ausgleichs- und Dehnungsfugen notwendig, um durch Feuchtigkeitsschwankungen verursachte Dimensionsänderungen aufzufangen und auszugleichen, so dass Risse und/oder ungleichmäßige, unbeabsichtigte Fugenbildungen verhindert oder zumindest minimiert werden.

[0034] Es gibt unterschiedliche Möglichkeiten, die Eingriffsmittel auszugestalten. Bevorzugt werden die Eingriffsmittel in Form von zumindest abschnittsweise komplementären Oberflächenreliefs ausgebildet. Diese werden auf der Oberseite der Nutunterwange bzw. an der Unterseite des Paneelkörpers im Bereich der Aussparung und gegebenenfalls auch an der Unterseite der Feder ausgebildet.

[0035] Bei einer Ausführungsform ist vorgesehen, dass auf der Oberseite des Überstands der Nutunterwange ein so genanntes Unterwangenrelief und an der Unterseite des Paneelkörpers im Bereich der Aussparung und gegebenenfalls zusätzlich der Feder ein Aussparungsrelief ausgebildet sind und das Unterwangenrelief und das Aussparungsrelief so ausgebildet sind, dass beim Verbinden des Paneels mit einem weiteren gleichartigen Paneel das Aussparungsrelief und das Unterwangenrelief relativ zueinander in unterschiedliche Eingriffsstellungen bringbar sind, sodass die Oberkante des Paneels von der zugewandten Oberkante des weiteren gleichartigen Paneels bei unterschiedlichen Eingriffsstellungen unterschiedliche Abstände aufweist.

[0036] Die Reliefs werden vorzugsweise ohne Hinterschneidung oder Unterschneidung ausgebildet. Sie lassen sich somit auf einfache Weise in einem Fräsvorgang parallel zur Verlaufsrichtung der Nut auf der Nutunterwange ausgebildet. Ebenso einfach kann parallel zur Verlaufsrichtung der Feder über eine Fräsung das komplementäre Relief im Bereich der Aussparung zur Aufnahme der Nutunterwange in die Unterseite des Paneels einfräst werden. Die Fräsungen können auch zeitgleich vorgenommen werden. Unter zueinander komplementären Reliefs versteht man solche, die, wenn sie aufeinander gefügt werden, zu einem flächigen Kontakt zwischen den beiden Reliefoberflächen führen. Bei abschnittsweise komplementären Reliefstrukturen gibt es einen Abschnitt der einen Reliefstruktur, der bei einem Ineingriffbringen der Reliefs flächig mit dem anderen Relief in Kontakt kommt. Es versteht sich, dass solche Eingriffsstellungen, bei denen die Reliefs komplementär ineinandergreifen, nur bei bestimmten Relativpositionen der Reliefs, oder anders ausgedrückt, bei bestimmten Relativpositionen des Paneels und des weiteren gleichartigen Paneels zueinander existieren. In diesen bestimmten Eingriffsstellungen der Reliefs bildet sich ein flächiger Kontakt aus. Solche Eingriffsstellungen können auch als komplementäre Eingriffsstellungen bezeichnet werden. Betrachtet man einen Querschnitt durch die miteinander verbundenen Paneele in einer solchen komplementären Eingriffsstellung, so existiert im Querschnitt eine Profillinie, welche sowohl für das Relief als auch für das hierzu komplementäre Relief zumindest in dem Abschnitt, in dem die Reliefs zueinander komplementär ineinandergreifen, die jeweiligen Oberflächenprofile beschreibt.

[0037] Zumindest das eine Relief wird oder ist periodisch ausgebildet, um einen optimalen Eingriff in unterschiedlichen Stellungen des zumindest abschnittsweise komplementären Reliefs zu ermöglichen. Eine Periode des einen Reliefs ist korreliert mit den unterschiedlichen vorgegebenen Abständen, in denen die Eingriffsmittel des Paneels und die Eingriffsmittel des weiteren gleichartigen Paneels miteinander in Eingriff bringbar sind.

[0038] Besonders bevorzugt werden Ausführungsformen, bei denen das Relief und das hierzu komplementäre Relief jeweils beide periodisch ausgebildet sind. Die Eingriffsmittel, beispielsweise das Relief, ist vorzugsweise so ausgebildet, dass in den Eingriffsstellungen, in denen das Unterwangenrelief und das Aussparungsrelief komplementär ineinandergreifen, d.h. abschnittsweise flächig aneinander anliegen, hinsichtlich einer Bewegung in der Ebene, in der die Oberflächen des Paneels ausgerichtet sind, kein Spiel relativ zueinander aufweisen.

[0039] Als besonders geeignet haben sich Eingriffsmittel bzw. Reliefs erwiesen, die eine sägezahnförmige Struktur in einem Querschnitt senkrecht zur Verlaufsrichtung der Nut bzw. Feder aufweisen.

[0040] Bei einer Ausführungsform ist daher vorgesehen, dass auf der Oberseite des Überstands der Nutunterwange das Unterwangenrelief und an der Unterseite des Paneelkörpers im Bereich der Aussparung und gegebenenfalls zusätzlich an einer Unterseite der Feder ein Aussparungsrelief ausgebildet sind, wobei das Unterwangenrelief und das Aussparungsrelief sägezahnförmig und komplementär zueinander ausgebildet sind. Bei einer solchen Struktur ergibt es sich zumindest bei einer Verlegung auf einem Fußboden, dass die Paneele durch eine Belastung senkrecht zum Fußboden in eine optimale komplementäre Eingriffsstellung gebracht werden, da das Relief lokale Minima und lokale Maxima aufweist, die entsprechend mit lokalen Maxima und lokalen Minima in dem Querschnittsprofil des komplementären Reliefs korrespondieren. Im Unterwangenprofil und/oder im Aussparungsprofil existieren jeweils eine oder vorzugsweise mehrere, vorzugsweise spitz zulaufende, Kerben, in die die vorspringenden Sägezahnspitzen beim Ausüben einer senkrechten Kraft gedrängt und hier an den Kerbenpositionen "zentriert" werden. Hierdurch wird erreicht, dass die vorgegebenen Abstände beim Verlegen exakt erreicht werden und zugleich ein guter Kraftschluss zwischen den miteinander verbundenen Paneelen über den komplementären Eingriff der Reliefs erreicht wird. Über ein Eigengewicht der Paneele wird erreicht, dass diese bei einer Verlegung auf einem ebenen, horizontal oder weitgehend horizontal orientierten Untergrund zueinander in der Ebene der Oberflächen der Paneele fixiert bleiben, selbst wenn äußere Kräfte tangential zu der Verlegeebene auftreten.

[0041] Als besonders geeignet haben sich Eingriffsmittel bzw. Reliefs erwiesen, die eine Rundungen aufweisende periodische Struktur in einem Querschnitt senkrecht zur Verlaufsrichtung der Nut bzw. Feder aufweisen. Solche Profile lassen sich besonders gut einfräsen und neigen nicht zu Ausbrüchen, die an Profilen mit "Spitzen" und/oder "Zähnen" lokal auftreten können. Auch bei einem Profil, welches eine sinusartige oder cosinusartige Struktur umfasst, erfolgt eine gut Zentrierung der komplementären Reliefs der Eingriffsmittel in den unterschiedlichen Eingriffsstellungen.

[0042] Ein besonders guter Kraftschluss wird bei einer Ausführungsform erreicht, bei der in mindestens zwei der Eingriffsstellungen, die zu unterschiedlichen Paneelabständen führen, jeweils Profilabschnitte komplementär ineinandergreifen, die jeweils mindestens eineinhalb Periodenlängen überspannen.

[0043] Um eine große Vielfalt an Verlegemöglichkeiten mit demselben Paneel zu gewährleisten, ist es wünschenswert, dass die Paneele auch nach wie vor fugenfrei miteinander verbindbar sind. Daher ist bei einer Ausführungsform vorgesehen, dass die Eingriffsmittel so ausgestaltet sind, dass eine Eingriffsstellung existiert, in der unter Berücksichtigung der Kantenform der Oberkante des Paneels und einer Kantenform des hiermit verbundenen weiteren gleichartigen Paneels die Oberkanten abstandslos aneinandergefügt sind. Dies bedeutet, dass die Stirnseite, aus der die Fuge vorspringt, mit der Stirnseite in Kontakt ist, in die die Nut eingefräst ist, wobei der Überstand der Nutunterwange bei der Festlegung der Stirnseite außer acht gelassen wird. Sind die Oberkanten abgerundet oder angefast, so versteht es sich, dass dennoch an der Oberfläche eine Kerbe oder ein fugenartiger Einschnitt optisch sichtbar ist.

[0044] Bei anderen Eingriffsstellungen, bei denen eine Fuge zwischen den Paneelen gebildet wird, ist es vorteilhaft, wenn diese durch die Feder an der Unterseite begrenzt ist. Dies wird dadurch erreicht, dass die Feder in allen Verlegestellungen zumindest mit einem Abschnitt in die eingebrachte Nut des benachbarten Paneels eindringt.

[0045] Aufgrund der Tatsache, dass die Oberseite der Feder parallel zur Oberseite des Paneelkörpers ausgebildet ist und aufgrund der Tatsache, dass die der Nut zugewandte Innenseite der Nutoberwange der Nut ebenfalls parallel der Oberseite des Paneelkörpers ausgerichtet ist, ist ein gegebenenfalls existierender minimaler Spaltabstand zwischen Federoberseite und der Innenseite der Nutoberwangen der Nut jeweils konstant und kann minimal gehalten werden.

[0046] Bei einer Ausführungsform werden die Paneele so ausgebildet, dass diese nur in einer Eingriffsstellung miteinander verbindbar sind. Bei dieser Ausführungsform ist das Paneel hinsichtlich der Eingriffsmittel so ausgebildet, dass das Paneel mit einem gleichartigen Paneel in der Eingriffsstellung so verbunden ist, dass sowohl das Paneel und das gleichartige hiermit verbundene Paneel in der verbundenen Stellung spannungsfrei sind. Ferner sind die Eingriffsmittel abschnittsweise komplementär zueinander und greifen in dieser Eingriffsstellung komplementär ineinander. Zumindest in einem Abschnitt, in dem die Nutoberwange des Paneels komplementär zu der Unterseite des Paneels in der Aussparung am gegenüberliegenden Ende des Paneels und/oder der Unterseite der Feder ausgebildet ist, bildet sich zwischen dem Paneel und dem gleichartigen weiteren Paneel im verbundenen Zustand ein flächiger Kontakt zwischen der Oberseite der Unterwange und der Unterseite des gleichartigen weiteren Paneels in der Aussparung zur Aufnahme der der Unterwange und/oder im Bereich der Feder aus. Das Paneel und insbesondere die Kupplungsmittel und deren Eingriffsmittel sind so ausgebildet, dass im verbundenen Zustand kein Spiel parallel zu der Richtung existiert, die senkrecht zu der Längserstreckungsrichtung der Nut und der Feder orientiert ist. D.h. entlang der Richtung, in der die Paneele beim Verlegen zusammengefügt werden, existiert im verbundenen Zustand kein Spiel. Vorzugsweise stoßen die Stirnseiten im verlegten Zustand bündig aneinander an. Bei einer Ausführungsform, bei der die Oberkanten der Oberseite des Paneels nicht angefasst sind, stoßen somit die Oberkanten im verlegten, verbundenen Zustand aneinander an. Zwischen den Paneelen wird kein Spalt oder keine Fuge ausgebildet.

[0047] Um eine Versiegelung trotz des Einsatzes eines nicht quellenden Materials auch bei einer fugenfreien Verlegung zu erreichen, ist bei einigen Ausführungsformen eine Leimtasche in der Stirnseite des Paneels oberhalb der Oberseite der Feder des Paneels vorgesehen. Diese ist vorzugsweise als nutartige Fräsung entlang der gesamten Länge der Verlaufsrichtung der Feder, somit parallel zur Oberkante des Paneels ausgebildet. Neben einer Versiegelung kann auch zusätzlich eine Fixierung erreicht werden, wenn in die Nuttasche ein Leim eingebracht wird.

[0048] Um eine Handhabung der Paneele beim Verlegen zu erleichtern, sind vorzugsweise die Kanten der Unterseite des Paneels umlaufend abgerundet ausgebildet.

[0049] Um ein Einführen der Feder in die Nut zu erleichtern, ist bei einigen Ausführungsformen eine obere, vordere Kante der Nut abgerundet ausgebildet.

[0050] Es versteht sich für den Fachmann, dass die Oberseite des Paneels in der Regel veredelt wird oder ist und/oder dekorativ gestaltet ist oder wird. Bei einer Ausführungsform ist vorgesehen, dass das nichtquellende Material dekorativ, beispielsweise farbig, gestaltet wird. Hierfür wird bei einer Ausführungsform das Trägermaterial im Volumen gefärbt. Hierzu können bei der Herstellung des nichtquellenden Materials bzw. der hieraus gefertigten Trägerplatten Farbmittel zugesetzt werden. Beispielsweise können Pigmente zugefügt werden, die die Trägerplatten im Volumen durchfärben. Die Beimengung der Pigmente während der Herstellung der Trägerplatten kann so erfolgen, dass die Trägerplatten homogen durchgefärbt sind. Alternativ kann jedoch auch vorgesehen werden, dass Farbmittel nicht homogen im Volumen des Trägermaterials eingebracht werden und das Trägermaterial so im Volumen und auch an der Oberfläche abhängig von der Oberflächenposition unterschiedliche Farbeindrücke hervorruft. Diese Farbeindrücke können durch eine unterschiedliche Konzentration eines Farbpigments oder durch das Einbringen unterschiedlicher Pigmente, die einen unterschiedlichen Farbeindruck hervorrufen, an verschiedenen Positionen erzeugt werden. Das nichtquellende Material, aus dem die Trägerplatte hergestellt ist, kann somit einfarbig, mehrfarbig oder bunt ausgebildet sein.

[0051] Bei einer anderen Ausführungsform wird das Paneel oder die Trägerplatte, aus der das Paneel hergestellt wird, lediglich an der Oberseite eingefärbt. Dieses kann beispielsweise durch ein Auftragen von Farbmitteln erfolgen. Hierbei kann erneut eine homogene Einfärbung der Oberseite vorgenommen werden. Ebenso kann eine einfarbig chanchierende Farbgestaltung der Oberfläche herbeigeführt werden, bei der ein Farbeindruck durch eine Konzentration der Farbmittel pro Flächeneinheit variiert ist. Insbesondere kann eine Farbintensität lokal variiert werden. Auch eine mehrfarbige oder bunte Ausgestaltung kann gewählt werden.

[0052] Bei wieder einer anderen Ausführungsform ist vorgesehen, dass ein Dekor des Paneels beispielsweise durch ein Aufdrucken eines Musters bestimmt wird. Hierbei können unterschiedliche Druckverfahren zum Einsatz kommen. Besonders bevorzugt sind digitale Druckverfahren, beispielsweise ein Tintenstrahldruck, mit dem individuelle Dekorgestaltungen angepasst für einzelne Chargen von Paneelen möglich sind. Somit kann das Dekor beispielsweise mit einem Logo, einem Schriftzug oder Ähnlichem versehen werden, um eine Ausgestaltung eines Bodenbelags oder einer Wand- oder Deckenabdeckung mit einer Corporate Identity zu ermöglichen. Die Verwendung von Digitaldruckverfahren ermöglicht es darüber hinaus, auch Paneele herzustellen, die sich hinsichtlich ihres Dekors zu einem großflächigen Muster ergänzen, welches ebenfalls individuell für eine Charge von Paneelen gewählt werden kann. Hierdurch können große Logos oder Muster, deren flächige Ausdehnung zur Ausbildung die Oberseiten einer Mehrzahl von Paneelen benötigt, aufgeteilt auf unterschiedliche ansonsten technisch hinsichtlich der mechanischen Ausbildung gleichartige Paneele aufgebracht werden. Aus den hinsichtlich des Dekors individuell unterschiedlichen Paneelen wird bei der Verlegung entsprechend der vorgegebenen Relativorientierung zueinander das Logo oder Muster in einem Bodenbelag oder einer Verkleidung einer Wand oder einer Decke ausgebildet.

[0053] Bei einer besonders bevorzugten Ausführungsform und/oder Weiterbildung der Paneele ist vorgesehen, dass das Paneel an der Oberseite, gegebenenfalls zusätzlich zu einer farbigen Gestaltung der Trägerplatte oder des Paneelkörpers, mit einer oder mehreren Veredelungsschichten versehen wird oder ist. Besonders bevorzugt werden Veredelungsschichten in Form von Lackschichten. Ist die Oberfläche des Trägermaterials bereits dekorativ gestaltet, beispielsweise aufgrund einer Färbung des Trägermaterials und/oder einer Bedruckung des Trägermaterials, so wird vorzugsweise eine transparente, farbneutrale Lackschicht gewählt. Ebenso ist es jedoch möglich, eine transparente, jedoch eine Eigenfarbe aufweisende Lackschicht aufzubringen. Darüber hinaus ist es möglich, eine transluzente Lackschicht aufzubringen, in der eine diffuse Streuung von Licht beim Durchtritt stattfindest.

[0054] Lackschichten weisen den Vorteil auf, dass sie unter anderem zur Steigerung der haptischen Eigenschaften des Paneels beitragen. Insbesondere wird ein Gefühl einer warmen Oberfläche vermittelt. Als besonders bevorzugt haben sich Lackschichten auf Kunststoffbasis erwiesen, welche mittels eines Elektronenstrahlverfahrens ausgehärtet werden oder sind. Zur Steigerung einer Abriebfestigkeit der Oberseite des Paneels werden bevorzugt korundhaltige Lacke verwendet.

[0055] Alternativ oder zusätzlich zu einer oder mehreren als Lackschicht ausgebildeten Veredelungsschichten können auch thermoplastische Kunststoffschichten als Veredelungsschichten genutzt werden. Diese werden bei einer Ausführungsform mittels eines Klebers, der in einer Ausführungsform als Heißkleber, z.B. ein PU-Heißkleber, ausgebildet ist, auf die Oberseite des Paneels aufkaschiert. Es können auch Dispersionen zum Verkleben eingesetzt werden. Insbesondere werden PU-Dispersionen verwendet. PU steht hierbei jeweils für Polyurethan. Wird eine thermoplastische Folie in Kombination mit einer Lackschicht verwendet, so wird die Lackschicht vorzugsweise als äußerste Schicht aufgebracht. Das Lackieren erfolgt hierbei vorzugsweise nachdem die transparente thermoplastische Folie auf das Trägermaterial bzw. das Paneel aufgebracht ist. Hierdurch kann die Oberflächenbeschaffenheit mit Hilfe von Lacken anwendungsspezifisch modifiziert und ausgebildet werden. Bei einer anderen Ausführungsform ist vorgesehen, dass die thermoplastische Folie bereits vor dem Aufbringen mit einer Lackschicht versehen ist und die thermoplastische Folie so auf das Trägermaterial bzw. auf das Paneel aufgebracht wird, dass die mit der Lackschicht versehene Seite der Folie die Oberseite des fertigen Paneels bildet. Ist das Trägermaterial bereits farblich gestaltet oder bedruckt, so wird vorzugsweise eine transparente, farbneutrale Folie verwendet.

[0056] Bei einer anderen Ausführungsform ist vorgesehen, dass eine dekorative Kunststofffolie als Veredelungsschicht verwendet wird. Bei einer besonders bevorzugten Ausführungsform wird eine PVC-Folie verwendet, die eine Verschleißschicht aufweist. Die Verschleißschicht kann eine transparente PVC-Materialschicht sein. Als Verschleißschicht kommt auch eine Lackschicht in Betracht. Beispielsweise werden hierfür PU- oder Acryllacke verwendet.

[0057] Bei einer anderen Ausführungsform ist vorgesehen, dass die Veredelungsschicht eine bedruckte Folie umfasst. Vorzugsweise ist diese Folie eine thermoplastische Folie. Diese Folie kann beispielsweise mit einem Kleber auf die Oberseite des Paneels bzw. des Trägermaterials aufgebracht werden.

[0059] Um besondere optische Effekte zu erreichen und darüber hinaus ein Einfügen der Feder in die Nut zu erleichtern, ist es bei einigen Ausführungsformen vorgesehen, dass zumindest auch die Oberseite der Nut mit einer Veredelungsschicht, beispielsweise einer Dekorschicht, versehen ist. Hierbei kann die Dekorschicht gleich oder unterschiedlich zu der Dekorschicht auf der Oberseite des Paneels ausgebildet werden.

[0060] Um eine einheitliche Gestaltung der Oberseite des Paneels sowie einer Oberseite der Feder des Paneels zu ermöglichen, kann eine Folie nach dem Einfräsen der Feder als einheitliche Folie aufgebracht und auf der Oberseite des Paneels und der Oberseite der Feder befestigt werden. Erneut kann die Folie mit einer Lackschicht versehen sein oder werden.

[0061] Bei einer Weiterbildung des Verfahrens zum Verlegen ist vorgesehen, dass das eine Paneel und das weitere gleichartige Paneel so miteinander verbunden werden, dass die Eingriffsmittel das Paneel und das weitere gleichartige Paneel in einem Abstand zueinander in der Ebene fixieren, sodass sich eine nach unten durch die Feder begrenzte Fuge zwischen den Paneelen bildet.

[0062] Ein weiterer Vorteil des Ausbildens einer Fuge besteht darin, dass in diese nach dem Aneinanderfügen der Paneele eine Fugenmasse eingefüllt werden kann. Hierüber können zum einen optische Effekte herbeigeführt werden und zum anderen kann eine Abdichtung der durch die Oberseiten gebildeten Ebene im Bereich der Fügungsstellen herbeigeführt werden. Dies bietet den Vorteil, dass Flüssigkeiten und/oder Schmutz nicht durch die verlegte Bodenschicht dringen können und einen darunter befindlichen Untergrund beschädigen können. Insbesondere in Bereichen, in denen auf einem Fußboden beispielsweise regelmäßig größere Mengen Feuchtigkeit oder gar Wasser einwirken oder durch die Unterhaltsreinigung aufgebracht werden, ist es von Vorteil, den unter dem durch die Paneele gebildeten Bodenbelag durch eine solche Versiegelung mittels einer Fugenmasse zu schützen. Ferner werden Schutzablagerungen in den Fugen vermieden.

[0063] Dadurch, dass unterschiedliche Abstände zwischen den Paneelen beim Verlegen herbeiführbar sind, kann in gewissen Grenzen eine Anpassung der durch die Paneele überdeckten Fläche herbeigeführt werden. In vielen Fällen können aufwendige Zuschneidearbeiten eingespart werden.

[0064] Die Eingriffsmittel, beispielsweise das Unterwangenrelief und das Aussparungsrelief, sind jeweils zumindest abschnittsweise gleichförmig entlang der jeweiligen Stirnseite, zu der sie benachbart angeordnet sind, ausgebildet, sodass das Paneel mit einem weiteren gleichartigen Paneel in unterschiedlichen Stellungen bezüglich eines Versatzes parallel zu einer Längsrichtung der Nut und der Feder und jeweils einem der unterschiedlichen festgelegten Abstände verbindbar ist.

[0065] Um eine nicht schwimmende Verlegung und/oder eine Verlegung an einer Wand oder Decke zu erleichtern, weist das Unterwangenrelief bei einer Ausführungsform eine oder mehrere Ausnehmungen zum Aufnehmen von Befestigungsmitteln auf. Mit den Befestigungsmitteln wird das Paneel an einem Untergrund fixiert. Beispielsweise kann an der äußersten Kante der Nutunterwange eine sich parallel zur Nut über die gesamte Längsseite erstreckende oder nur über einen Abschnitt erstreckende oder über mehrere Abschnitte erstreckende Aussparung zum Aufnehmen von Befestigungsmitteln ausgebildet sein. Als Befestigungsmittel können beispielsweise Klammern, Winkeln oder Ähnliches, verwendet werden. Ebenso ist es möglich, dass entlang der Längsrichtung der Nut in dem Relief ein oder mehrere Aussparungen oder Ausnehmungen vorgesehen sind, um solche Befestigungsmittel und/oder beispielsweise Schrauben einzubringen oder aufzunehmen. Hierbei sind die Aussparungen oder Ausnehmungen angepasst an die Befestigungsmittel so zu wählen, dass die Befestigungsmittel nicht über das Querschnittsprofil der Reliefkontur im Querschnitt senkrecht zur Nut hinausragen, sodass ein weiteres gleichartiges Paneel in einen optimalen komplementären Eingriff bringbar ist.

[0066] Nachfolgend wird die Erfindung unter Bezugnahme auf eine Zeichnung näher erläutert. Hierbei zeigen:

- Fig. 1

- eine perspektivische schematische Ansicht eines profilierten Paneels;

- Fig. 2a

- eine schematische Schnittansicht eines Paneels, welches mit einem weiteren gleichartigen Paneel in einer ersten Eingriffsstellung verbunden ist;

- Fig. 2b

- eine schematische Schnittansicht des Paneels nach Fig. 2a, das mit dem weiteren Paneel in einer zweiten Eingriffsstellung verbunden ist;

- Fig. 3a

- eine schematische Schnittansicht einer weiteren Ausführungsform eines Paneels, welches mit einem weiteren gleichartigen Paneel in einer ersten Eingriffsstellung verbunden ist;

- Fig. 3b

- eine schematische Schnittansicht des Paneels nach Fig. 3a, das mit dem weiteren Paneel in einer zweiten Eingriffsstellung verbunden ist;

- Fig. 4a

- eine schematische Schnittansicht noch einer anderen Ausführungsform eines Paneels, welches mit einem gleichartigen Paneel in einer ersten Eingriffsstellung verbunden ist;

- Fig. 4b

- eine weitere schematische Schnittansicht des Paneels nach Fig. 4a, das mit dem weiteren gleichartigen Paneel in einer zweiten Eingriffsstellung verbunden ist; und

- Fig. 5

- eine schematische Schnittansicht noch wieder einer weiteren Ausführungsform eines Paneels, welches mit einem gleichartigen Paneel in einer einzigen möglichen Eingriffsstellung verbunden ist.

[0067] In Fig. 1 ist schematisch eine perspektivische Ansicht eines Paneels 1 gezeigt, welches senkrecht zu seinen Längsseiten 2, 3 zerschnitten ist, sodass eine Schnittfläche 5 zur Veranschaulichung des Querschnittsprofils sichtbar ist. Das Paneel 1 besteht aus einem Paneelkörper 100, der aus einer Trägerplatte eines nicht quellenden Materials gefertigt ist oder wird. Vorzugsweise handel es sich bei der Trägerplatte um eine Gipsfaserplatte, eine Zementfaserplatte, eine Zementspanplatte oder eine Trägerplatte aus Magnesiumoxid. Die Trägerplatte kann auch aus einem Holzkunststoffverbundwerkstoff gefertigt sein, sofern dieser eine Dickenquellung von weniger als 2 %, vorzugsweise weniger als 1 %, besitzt, wobei die Dickenquellung gemäß den Vorschriften der Norm EN 13329:2006+A1:2008 (E) Anhang G ermittelt wird. Die Messvorschriften sind oben ausführlich erläutert. Der Paneelkörper 100 weist eine Oberseite 6 und eine Unterseite 7 auf. An den Längsseiten 2, 3 sind die Oberseite 6 und die Unterseite 7 über Stirnseiten 8, 9 verbunden. An gegenüberliegenden Stirnseiten 8, 9 sind jeweils Kupplungsmittel 10, 11 ausgebildet, um das Paneel 1 mit einem weiteren gleichartigen Paneel verbinden zu können. Auch an den kurzen Stirnseiten, welche hier nicht dargestellt sind, sind in der Regel gleichartige Kupplungsmittel ausgebildet.

[0068] An der einen Stirnseite 8 sind die Kupplungsmittel 10 als Feder 21 ausgebildet. An der gegenüberliegenden Stirnseite 9 sind die Kupplungsmittel 11 als Nut 31 ausgebildet. Die Nut 31 ist zwischen einer Nutoberwange 32 und einer Nutunterwange 33 gebildet. Die Nutunterwange 33 weist gegenüber einer Oberkante 13 der Oberseite 6 an der Längsseite 3 einen Überstand 34 auf. Um einen solchen Überstand eines weiteren gleichartigen Paneels aufnehmen zu können, weist das Paneel 1 an seiner Unterseite 7 am gegenüberliegenden Ende zu dem Überstand 34, d.h. dem Ende, an dem die Feder 21 ausgebildet ist, eine Aussparung 24 auf.

[0069] Die Feder 21 und die Nut 31 sind hierbei jeweils so ausgebildet, dass eine Feder 21' eines weiteren gleichartigen Paneels in die Nut 31 einführbar ist, um das Paneel 1 mit dem weiteren gleichartigen Paneel 1' so zu verbinden, dass im verbundenen Zustand die Oberseite 6 in einer Ebene 19 mit der Oberseite 6' des weiteren gleichartigen Paneels 1' liegt. Dieser verbundene Zustand ist z. B. in Fig. 2a in einer schematischen Schnittansicht durch das Paneel 1 und das weitere gleichartige Paneel 1' dargestellt. Die gleichen technischen Merkmale weisen in den unterschiedlichen Figuren dieselben Bezugszeichen auf. Die korrespondierenden Merkmale eines zu dem Paneel 1 gleichartigen Paneels 1' sind jeweils mit dem Bezugszeichen des Paneels 1 und einem nachgestellten Apostroph gekennzeichnet. Eine Beschreibung von Merkmalen im Bezug auf das gleichartige Paneel 1' bezieht sich jeweils auch auf die Beschreibung derselben Merkmale im Bezug auf das Paneel 1.

[0070] Um das Paneel 1 und das hiermit verbundene weitere Paneel 1' (vergleiche beispielsweise Fig. 2a) in der verbundenen Stellung hinsichtlich einer Bewegung in der Ebene 19 senkrecht zu den Längsseiten 2, 3, 2', 3' zu fixieren, weist das Paneel 1 Eingriffsmittel 25, 35 auf. Die Eingriffsmittel 25, 35 des Paneels 1 sind zueinander komplementär ausgebildet, so dass unterschiedliche Eingriffsstellungen der Eingriffsmittel 25, 35 existieren, in denen die Eingriffsmittel im verbundenen Zustand des Paneels 1 mit dem weiteren gleichartigen Paneel 1' abschnittsweise flächig ineinandergreifen. Zwei solcher unterschiedlichen Eingriffsstellungen sind in den Fig. 2a und 2b gezeigt.

[0071] Die Eingriffsmittel 35 sind an der einen Stirnseite 9 auf der Oberseite 36 im Bereich des Überstands 34 der Nutunterwange 33 als ein Unterwangenrelief 37 ausgebildet. Ferner sind die Eingriffsmittel 25 an der Unterseite 7 des Paneels 1 im Bereich der Aussparung 24 und gegebenenfalls zusätzlich im Bereich einer Unterseite 23 der Feder 21 als Aussparungsrelief 27 ausgebildet. Das Unterwangenrelief 37 und das Aussparungsrelief 27 sind zueinander zumindest abschnittsweise komplementär ausgebildet, sodass in unterschiedlichen Eingriffsstellungen Abschnitte des Unterwangenreliefs 37 und des Aussparungsreliefs 27 im verbundenen Zustand des Paneels mit einem weiteren gleichartigen Paneel 1' flächig miteinander verbunden sind, d.h. flächig miteinander in Kontakt sind.

[0072] In Fig. 2a sind die Profilabschnitte, in denen das Aussparungsprofil 27' und das Unterwangenprofil 37 flächig ineinandergreifen, mittels der geschweiften Klammer 41 gekennzeichnet. In Fig. 2b sind diese Profilabschnitte durch die geschweifte Klammer 43 angezeigt. Die Profilabschitte überspannen jeweils mindestens eineinhalb Periodenlängen der jeweiligen Reliefprofile. Hierdurch wird ein guter Kraftschluss zwischen den Eingriffsmitteln 25, 35 und somit zwischen dem Paneel 1 und dem weiteren gleichartigen Paneel 1' erreicht. In den Figuren 2a und 2b sind die Eingriffsmittel 35, 25' zur besseren Veranschaulichung so dargestellt, dass zwischen dem Unterwangenprofil 37 und dem Aussparungsprofil 27' im verbundenen Zustand der Panelle 1, 1' ein Abstand verbleibt. In einer realen Ausführungsform existiert dieser Abstand nicht. Ebenso sind der Spalt 29 in Fig. 2a und 2b und der Abstand zwischen den Paneelen 1, 1' bzw. den Oberkanten 13, 12' in Fig. 2a aus Gründen der Veranschaulichung vergrößert dargestellt.

[0073] Bei der dargestellten Ausführungsform ist eine Oberseite 28 der Feder parallel zur Oberseite 6 des Paneels 1 ausgerichtet. Ebenso ist eine der Nut 31 zugewandte Seite 38 der Nutoberwange 32 parallel zur Oberseite 6 ausgebildet. Hierdurch wird ein Ineinanderführen der Feder und der Nut begünstigt. Darüber hinaus ist ein verbleibender Spalt 29 in unterschiedlichen Eingriffsstellungen der Eingriffsmittel 25', 35, wie sie beispielsweise in Fig. 2a und 2b dargestellt sind, jeweils gleich. Die Oberseite der Nutunterwange 33 kann in einem Abschnitt 39, in dem die Nut 31 zwischen der Nutoberwange 32 und der Nutunterwange 33 ausgebildet ist, ebenfalls parallel zur Oberseite 6 ausgebildet sein. Um ein Einführen der Feder 21' in die Nut 31 zu erleichtern, kann dieser Abschnitt 39 jedoch vorteilhafterweise auch zur Außenseite 55 der Nut 31 nach unten geneigt sein. Auch die Unterseite 23' der Feder 21' kann bei anderen, hier nicht dargestellten Ausführungsformen zu einem vorderen Federende 61 leicht aufwärts geneigt sein, sodass sich die Feder zum vorderen Federende hin leicht verjüngt.

[0074] Das Unterwangenrelief 37 und das Aussparungsrelief 27' sind bei einer bevorzugten Ausführungsform so ausgebildet, dass die Oberflächen in einem Querschnittsprofil senkrecht zur Längsseite 2, 3 jeweils ein Sägezahnprofil darstellen. Diese sind wie oben bereits erwähnt zueinander komplementär. Die Flanken der Zähne 55,65 schleißen einen Winkel α ein. Die Kerben 56, 66 schließen ebenfalls denselben Winkel β = α. Dies folgt aus der Bedingung, dass die Reliefs und somit deren Oberflächenprofile komplementär zueinander sind. Bei der dargestellten Ausführungsform sind die zueinander komplementären Oberflächenreliefs identisch ausgebildet. Dies bedeutet, dass die Zähne (oder Zacken) 55, 65' und Kerben 56, 66' jeweils symmetrisch zu einer durch die Spitze verlaufenden Winkelhalbierenden 67,68 sind.

[0075] In den Fig. 3a und 3b ist ein Querschnitt durch eine Verbindungsstelle einer weiteren Ausführungsform eines Paneels 1 mit einem weiteren gleichartigen Paneel 1' schematisch dargestellt. Das Unterwangenrelief 37 und das Aussparungsrelief 27' besitzen bei dieser Ausführungsform jeweils ein Sägezahnprofil. Bei sägezahnartigen komplementären Profilen sind jedoch die an den Spitzen eingeschlossenen Winkel α beider komplementären Profile identisch und ebenso entsprechend die Kerbenwinkel β. Bei der dargestellten Ausführungsform sind die Zacken und Kerben jedoch nicht symmetrisch zu den durch die Spitzen der Zähne/Kerben verlaufenden Winkelhalbierenden 67, 68. Bei der Wahl eines Sägezahnprofils ergibt sich, wie bei der Ausführungsform nach Fig. 3a und 3b, jeweils der Vorteil, dass eine senkrecht auf die Oberseite 6, 6' wirkende Kraft dazu führt, dass die Zackenspitzen 55, 65' des einen Reliefs bzw. Sägezahnprofils in die Kerben 56, 66' des jeweils komplementären Reliefs bzw. Profils getrieben werden. Hierdurch werden die Paneele 1, 1' in die vorbestimmte Eingriffsposition getrieben, welche den entsprechenden Abstand zwischen den Paneelen 1, 1' und hierüber eine Fugenbreite 71 festlegen. In den Fig. 2b und 3b ist jeweils eine entsprechende Fuge 70 ausgebildet, welche an der Unterseite durch die Feder 21' begrenzt ist. Andere Ausführungsformen können vorsehen, dass das Paneel mit einem weiteren gleichartigen Paneel in mehr als zwei unterschiedlichen Eingriffsstellungen verbindbar ist.

[0076] In Fig. 1 weisen die Eingriffsmittel 35, d.h. das Unterwangenrelief 37, Aussparungen 80 auf. Diese sind zum Aufnehmen von Befestigungsmitteln vorgesehen, mit denen das Paneel auf einem Untergrund, beispielsweise an einer Wand, einer Decke oder aber auch einem Fußboden fixiert wird. Die Befestigungsmittel können beispielsweise Winkel aufweisen, die in die Aussparungen 80 eingreifen. Das Relief bleibt jedoch zumindest abschnittsweise entlang der Längsseite 3 gleichförmig ausgebildet. Sind keine Aussparungen 80 in dem Relief vorgesehen, so ist dieses über die gesamte Längsseite gleichförmig. Dies erleichtert eine Ausbildung der Unterwangenreliefstruktur.

[0077] Bei der Ausführungsform, welche in den Fig. 3a und 3b gezeigt ist, ist an einem äußeren Ende 57 in dem Unterwangenrelief ein Absatz 58 vorgesehen, welcher zum Aufnehmen von Befestigungsmitteln 90 vorgesehen ist. Dieser Absatz 58 erstreckt sich vorzugsweise entlang der gesamten Längsseite 3 des Paneels 1. Zur Fixierung kommen auch aus dem Stand der Technik bekannte Clipsysteme in Betracht.

[0078] Es versteht sich für den Fachmann, dass die Oberseite 6 in der Regel mit einer Veredelungsschicht, beispielsweise einer Dekorschicht, versehen ist. Ebenso kann die Oberseite 28 der Feder 21 mit derselben oder einer anderen Veredelungsschicht, beispielsweise derselben oder einer anderen Dekorschicht, versehen sein. Aus optischen und ästhetischen Gründen sowie zur Vermeidung scharfer Kanten können die Oberkanten 12, 13 der Oberseite 6 entlang den Längsseiten 2, 3 angefast oder abgerundet sein. Darüber hinaus ist es möglich, an diesen Kanten Einfräsungen vorzunehmen (nicht dargestellt). Aufgrund der Tatsache, dass die Eingriffsmittel 25, 35 an der Unterseite in der Aussparung 24 bzw. auf der Oberseite der Nutunterwange 33 ausgebildet sind, können tiefere Einfräsungen als bei Paneelen nach dem Stand der Technik vorgenommen werden, ohne eine strukturelle Schwächung herbeizuführen, welche eine Verriegelung und Fixierung quer zu den Längsseiten im verlegten Zustand beeinträchtigen würde. Dies hat seine Ursache hauptsächlich darin, dass keine inneren Spannungen in den einzelnen Paneelen 1, 1' genutzt werden, um diese in der Ebene relativ zueinander zu fixieren. Entscheidend ist, dass die einzelnen Paneele im verlegten Zustand spannungsfrei ineinandergefügt sind.

[0079] In Fig. 4a und 4b ist ein Ausschnitt eines Querschnitts durch den Verbindungsbereich eines Paneels 1 mit einem weiteren Paneel 1' für eine weitere Ausführungsform von Paneelen gezeigt. Bei diesen sind die Eingriffsmittel 25, 35 sinusartig, d.h. mit abgerundeten komplementären Profilen versehen. Dennoch findet auch bei dieser Ausführungsform eine gute Zentrierung statt, sodass im verlegten Zustand quer zu den Längsrichtungen kein Spiel existiert und eine gute Fixierung quer zu den Längsseiten 2, 3 erreicht ist. Gezeigt sind wieder zwei unterschiedliche Eingriffsstellungen. In Fig. 4a eine ist eine Eingriffsstellung gezeigt, bei der kein Abstand zwischen den Paneelen 1 und 1' existiert. In Fig. 4b ist eine Eingriffsstellung dargestellt, bei der zwischen dem Paneel 1 und dem weiteren gleichartigen Paneel 1' eine Fuge 70 ausgebildet ist. Bei allen Ausführungsformen 2b, 3b und 4b kann die Fuge 70 zur Abdichtung mit einer Fugenmasse 72 versiegelt werden. Hierdurch wird ein Eindringen von Flüssigkeiten von der Oberseite her zu einem unter der Unterseite 7 befindlichen Fußboden oder einer andersartigen Auflagefläche verhindert. Ferner wird eine Ablagerung von Schutz in den Fugen verhindert. Die Fugenmasse kann unterschiedliche Farben aufweisen. Hierüber lassen sich im Zusammenwirken mit einer als Dekorschicht ausgebildeten Veredelungsschicht verschiedene optische Effekte erreichen.

[0080] In Fig. 5 ist eine schematische Schnittansicht noch wieder einer weiteren Ausführungsform eines Paneels 1 dargestellt, welches mit einem gleichartigen Paneel 1' in einer einzigen möglichen Eingriffsstellung verbunden ist. Gleiche technische Merkmale weisen erneut dieselben Bezugszeichen wie in den Figuren zu den anderen Ausführungsformen auf.

[0081] Das Paneel 1 und das gleichartige hiermit verbundene Paneel 1' weisen Eingriffsmittel 25', 35 auf, die in einem Abschnitt, der mittels einer geschweiften Klammer 45 gekennzeichnet ist, flächig miteinander in Kontakt sind. Die Eingriffsmittel sind in diesem Abschnitt komplementär zueinander ausgebildet und greifen komplementär ineinander. In dem dargestellten verbundenen Zustand, in dem die Eingriffsmittel 25', 35 in flächigem Kontakt sind, stoßen ferner die Stirnseiten 8' des gleichartigen Paneels 1' und der weiteren Stirnseite 9 des Paneels 1 aneinander an. Dieses bedeutet, dass die Oberkanten 13, 12' ebenfalls aneinander stoßen. In der Richtung aufeinander zu wird eine Bewegung durch das Aneinanderstoßen der Stirnseiten 9, 8' verhindert. In der Richtung voneinander weg wird eine Bewegung durch das Ineinandergreifen der Eingriffsmittels 25', 35 verhindert. Zwischen den Paneelen 1, 1' existiert keine Fuge und kein Spalt.

[0082] Die Eingriffsmittel 35 des Paneels 1 weisen an der Oberseite 36 der Nutunterwange 33 im Bereich des Überstands 34 zum Ende 57 des Paneels 1 hin eine "Erhebung" oder Verdickung 59 auf. Entsprechend weisen die Eingriffsmittel 25' des gleichartigen weiteren Paneels 1' in der Aussparung 24' eine Einkerbung 69' auf. Ein Oberflächenprofil der Verdickung 59 und ein Oberflächenprofil der Einkerbung 69' sind zumindest in einem Abschnitt (welcher durch die geschweifte Klammer 45 angezeigt ist) komplementär ausgebildet. In dem verbundenen Zustand der Paneele 1, 1' greifen die Eingriffsmittel 25', 35 in der Eingriffstellung komplementär ineinander, so dass ein Auseinanderbewegen der Paneele quer zu den Oberkanten 13, 12' verhindert wird und auch kein Spiel in dieser Richtung existiert.

[0083] Um eine Handhabung der Paneele 1, 1' zu erleichtern und eine Verletzungsgefahr aufgrund gewinkelter Kanten zu minimieren, sind bei der dargestellten Ausführungsform die die Unterseite 7 begrenzenden Kanten 14', 15 abgerundet ausgebildet.

[0084] Zum Aufnehmen von Befestigungsmitteln, kann das Paneel 1 oder können die Paneele 1, 1' so ausgebildet sein, dass an der Unterseite im verbundenen Zustand der Paneele 1, 1' ein Freiraum 75 verbleibt. Wie bei den anderen Ausführungsformen angedeutet ist, kann das Profil der Nutunterwange 33 so modifiziert werden oder sein, dass Befestigungsmittel in die Nutunterwange 33 eingreifen können, ohne ein komplementäres Ineinandergreifen der Eingriffsmittel 25', 35 zu behindern.

[0085] Bei der dargestellten Ausführungsform ist ferner in der Stirnseite 8' eine sogenannte Leimtasche 22 ausgebildet. In diese kann Leim oder ein dichtendes Material im Verlegevorgang eingefüllt werden, so dass die Paneele 1, 1' aneinander fixiert und/oder eine Versiegelung herbeigeführt wird.

[0086] Um ein Einführen der Feder 21 in die Nut 31 zu erleichtern ist eine vordere Kante 76 der Unterseite 28 der Nutoberwange 32 abgerundet ausgebildet. Ebenso ist das vordere Federende 61' sowohl zur Oberseite 28' der Feder 21' als auch zur Unterseite 23' der Feder 21 abgerundet. Dieses verringert eine Verletzungsgefahr bei der Handhabung und erleichtert das Ineinanderführen der Kupplungsmittel 10', 11, d.h. von Feder 21' und Nut 31. Diesem Ziel dient auch die Abrundung des Abschnitts 39 der Nutunterwange 33.

[0087] Den Ausführungsformen ist gemeinsam, dass die Eingriffsmittel so ausgebildet sind, dass diese quer zu den jeweiligen Längsseiten periodische Oberflächenprofile aufwiesen. Diese Oberflächenprofile sind jeweils zueinander komplementär. Die Eingriffsmittel sind ferner so ausgestaltet, dass jeweils mindestens zwei Eingriffsstellungen existieren, in denen die jeweils komplementären Reliefstrukturen, d.h. das Unterwangenrelief und das Aussparungsrelief, flächig miteinander in Kontakt sind. Der Bereich, in dem die zueinander komplementären Eingriffsmittel flächig in Kontakt sind, überspannt bei beiden Oberflächenprofilen senkrecht zu der jeweiligen Längsseite jeweils mindesten eineinhalb Periodenlängen. Hierdurch wird ein guter Kraftschluss zwischen den benachbarten Paneelen geschaffen. Ferner ist eine Verbindung quer zu den Längsseiten spielfrei, wenn zueinander komplementäre Eingriffsmittel flächig miteinander über einen Bereich in Kontakt sind, der mehr als eine Periodenlänge aufweist. Die Paneele sind im verbundenen Zustand spannungsfrei.

[0088] Bei der Beschreibung der verschiedenen gezeigten Ausführungsformen wurde jeweils nur die Ausgestaltung von zwei der Längsseiten eines Paneels beschreiben. Es versteht sich, dass die beiden anderen einander gegenüberliegenden Längsseiten eines Paneels mit einer rechteckigen Oberseite in gleicher Weise mit Kupplungs- und Eingriffsmittel ausgebildet werden können. In der Regel sind alle vier Längsseiten mit Kupplungsmitteln und zusätzlich mit Eingriffsmitteln versehen.

[0090] Bei den in den unterschiedlichen Figuren dargestellten Ausführungsformen sind eine dekorative Ausgestaltung der Oberfläche und/oder ein Ausbilden einer Veredelungsschicht nicht gesondert beschrieben und dargestellt.

[0091] Es versteht sich jedoch für den Fachmann, dass auch die unterschiedlichen in der Beschreibungseinleitung genannten Ausgestaltungsmöglichkeiten für eine Veredelung und/oder dekorative Ausgestaltung der Oberseite der Paneele und/oder einer Oberseite der Feder bzw. Federn der einzelnen Paneele genutzt werden. Hierbei können die Oberseite eines Paneels und die Oberseiten der Federn an den unterschiedlichen Stirnseiten (der Längsstirnseite und der Querstirnseite) jeweils gleich oder unterschiedlich ausgestaltet sein. Ebenso ist es möglich, diese einheitlich auszugestalten. Wird auf die Oberseite des Paneels als Veredelungsschicht oder als Bestandteil einer Veredelungsschicht eine dekorative oder transparente Folie aufgebracht, so kann diese auch einheitlich zusätzlich zu einem Aufbringen auf die Oberseite des Paneels auf die Oberseite der Feder mit aufgebracht werden.

[0092] Bei einer Ausführungsform ist vorgesehen, dass das Paneel mit einer Veredelungsschicht, beispielsweise einer Dekorschicht, versehen ist. Ein Dekor kann beispielsweise durch Aufdrucken eines Musters und anschließendes Lackieren der Oberseite aufgebracht werden. Um eine optisch ansprechende, glatte und besonders taktil angenehme und darüber hinaus sehr abriebfeste Oberfläche zu erhalten, können Kunststofflacke für die Veredelungsschicht verwendet werden, welche vorzugsweise mittels Elektrodenstrahlbeschuss ausgehärtet sind. Bevorzugt werden korundhaltige Lacke.

[0093] Die verschiedenen beschriebenen Verfahren zur dekorativen Gestaltung und/oder Veredelung des Paneels können mit den unterschiedlichen beschriebenen Ausführungsformen beliebig kombiniert werden. Angemerkt wird an dieser Stelle, dass Paneele, die sich lediglich hinsichtlich ihrer dekorativen Ausgestaltung unterscheiden, ansonsten jedoch hinsichtlich ihrer körperlichen Merkmale identisch ausgebildet sind, als gleichartige Paneele im Sinne der Anmeldung aufgefasst werden.

[0094] Es versteht sich, dass hier lediglich beispielhafte Ausführungsformen beschrieben sind. Die in den einzelnen dargestellten Ausführungsbeispielen beschriebenen Merkmale können in beliebiger Kombination verwendet werden, um die Erfindung auszuführen.

Bezugszeichenliste

[0095]

- 1

- Paneel

- 2

- Längsseite

- 3

- Längsseite

- 5

- Schnittfläche

- 6

- Oberseite

- 7

- Unterseite

- 8

- Stirnseite

- 9

- gegenüberliegende Stirnseite

- 10, 11

- Kupplungsmittel

- 12, 13

- Oberkanten

- 14,15

- Kanten (der Unterseite)

- 18

- gegenüberliegendes Ende

- 19

- Ebene

- 21

- Feder

- 22

- Leimtasche

- 23

- Unterseite (Feder)

- 24

- Aussparung

- 25

- Eingriffsmittel

- 27

- Aussparungsprofil

- 28

- Oberseite (Feder)

- 29

- Spalt

- 31

- Nut

- 32

- Nutoberwange

- 33

- Nutunterwange

- 34

- Überstand

- 35

- Eingriffsmittel

- 36

- Oberseite

- 37

- Unterwangenrelief

- 38

- Unterseite Nutoberwange

- 39

- Abschnitt, der Oberseite der Nutunterwange

- 41, 43, 45

- geschweifte Klammern

- 51

- Außenseite

- 55

- Zacke

- 56

- Kerbe

- 57

- äußeres Ende

- 58

- Absatz

- 59

- Verdickung

- 61

- vorderes Federende

- 65

- Zackenspitze

- 66

- Kerbe

- 67, 68

- Winkelhalbierende

- 69

- Einkerbung

- 70

- Fuge

- 71

- Fugenbreite

- 72

- Fugenmasse

- 75

- Freiraum

- 76

- vordere Kante (Unterseite Nutoberwange)

- 80

- Aussparung

- 90

- Befestigungsmittel

- 100

- Paneelkörper

1. Paneel (1) zur flächigen Verlegung mit gleichartigen Paneelen (1') umfassend einen

Paneelkörper (100) mit einer Oberseite (6) und einer Unterseite (7) sowie Kupplungsmittel

(10, 11), die an einer Stirnseite (9) des Paneelkörpers (100) eine Nut (31) und an

einer gegenüberliegenden Stirnseite (8) eine Feder (21) umfassen, wobei die Feder

(21) und die Nut (31) so ausgebildet sind, dass die Nut (31) des Paneels in die Feder

(21) eines gleichartigen Paneels (1) einführbar ist, um die Paneele (1, 1') miteinander

zu verbinden, sodass die Oberseiten (6, 6') der Paneelkörper (100, 100') in einer

Ebene liegen,

dadurch gekennzeichnet, dass

der Paneelkörper (1) aus einem nicht quellenden Material gefertigt ist.

dadurch gekennzeichnet, dass

der Paneelkörper (1) aus einem nicht quellenden Material gefertigt ist.

2. Paneel (1) nach Anspruch 1, dadurch gekennzeichnet, dass das nicht quellende Material eine Dickenquellung von weniger 2 % aufweist, wobei

die Dickenquellung gemäß folgender Messvorschrift ermittelt ist: aus dem Material

werden zwei Probenstücke A und B mit Abmessungen von (Längsseite x Querseite) von

(150 ± 1) mm x (50 ± 1) mm geschnitten, wobei die Schnittrichtungen der Längsseiten

der Probenstücke senkrecht zueinander orientiert sind;

die Probenstücke werden in einer Vorbereitungsatmosphäre bei einer Temperatur von (23 ± 2)°C und einer relativen Luftfeuchtigkeit von (50 ± 5) % konditioniert, bis sich deren Massen in aufeinander folgenden Messungen, die in einem Abstand von 24 Stunden ausgeführt sind, um nicht mehr als 0,01 % ändern;

an jedem Probestück werden drei Dickenmessungen mit einer Mirkometer-Messeinrichtung mit zwei gegenüberliegenden ebenen und zueinander parallelen Messoberflächen mit einem Durchmesser von mindestens 5 mm und mit einer Genauigkeit von ± 0,05 mm durchgeführt, wobei die Dickenmessungen senkrecht zur Oberfläche an den äußeren Kanten vorgenommen werden und jeweils ein erster Messpunkt an der äußeren Kante in der Mitte einer Querseite liegt, die anderen beiden Messpunkte an den äußeren Kanten der Längsseiten jeweils 25 mm von der Querseite entfernt liegen, in deren Mitte der erste Messpunkt liegt, wobei die gemessenen Dicken als Ausgangsdicken din bezeichnet werden, die Probenstücke werden anschließend jeweils mit der Querseite, an deren äußerer Kante der erste Messpunkt angeordnet ist, in ein Gefäß mit Wasser eingetaucht, so dass eine Eintauchtiefe 50 mm beträgt und die Längsseiten der Probenstücke senkrecht zur Wasseroberfläche orientiert sind, wobei das Wasser auf einer Temperatur von (20 ± 1)°C konstant gehalten wird und das Gefäß, in dem sich das Wasser befindet, ist so groß dimensioniert ist, dass ein Wasserniveau in dem Gefäß konstant bleibt;

die Probenstücke werden nach 24 Stunden ± 15 Minuten aus dem Wasser entnommen und mit einem Handtuch abgetrocknet;

danach werden an denselben drei Messpunkten jedes Paneels erneut Dickenmessungen durchgeführt, wobei die gemessenen Dicken als Enddicken dfin bezeichnet werden,

anhand der im konditionierten Zustand gemessenen Ausgangsdicke din und der nach der Entnahme aus dem Wasser gemessenen Enddicke dfin wird für jeden der Messpunkte eine prozentuale Dickenquellung gemäß folgender Formel:

errechnet;

als Dickenquellung wird der Mittelwert der sechs einzelnen Dickenquellungsergebnisse in Prozent (%) mit einer Genauigkeit von 0,1 % angegeben.

die Probenstücke werden in einer Vorbereitungsatmosphäre bei einer Temperatur von (23 ± 2)°C und einer relativen Luftfeuchtigkeit von (50 ± 5) % konditioniert, bis sich deren Massen in aufeinander folgenden Messungen, die in einem Abstand von 24 Stunden ausgeführt sind, um nicht mehr als 0,01 % ändern;

an jedem Probestück werden drei Dickenmessungen mit einer Mirkometer-Messeinrichtung mit zwei gegenüberliegenden ebenen und zueinander parallelen Messoberflächen mit einem Durchmesser von mindestens 5 mm und mit einer Genauigkeit von ± 0,05 mm durchgeführt, wobei die Dickenmessungen senkrecht zur Oberfläche an den äußeren Kanten vorgenommen werden und jeweils ein erster Messpunkt an der äußeren Kante in der Mitte einer Querseite liegt, die anderen beiden Messpunkte an den äußeren Kanten der Längsseiten jeweils 25 mm von der Querseite entfernt liegen, in deren Mitte der erste Messpunkt liegt, wobei die gemessenen Dicken als Ausgangsdicken din bezeichnet werden, die Probenstücke werden anschließend jeweils mit der Querseite, an deren äußerer Kante der erste Messpunkt angeordnet ist, in ein Gefäß mit Wasser eingetaucht, so dass eine Eintauchtiefe 50 mm beträgt und die Längsseiten der Probenstücke senkrecht zur Wasseroberfläche orientiert sind, wobei das Wasser auf einer Temperatur von (20 ± 1)°C konstant gehalten wird und das Gefäß, in dem sich das Wasser befindet, ist so groß dimensioniert ist, dass ein Wasserniveau in dem Gefäß konstant bleibt;

die Probenstücke werden nach 24 Stunden ± 15 Minuten aus dem Wasser entnommen und mit einem Handtuch abgetrocknet;

danach werden an denselben drei Messpunkten jedes Paneels erneut Dickenmessungen durchgeführt, wobei die gemessenen Dicken als Enddicken dfin bezeichnet werden,

anhand der im konditionierten Zustand gemessenen Ausgangsdicke din und der nach der Entnahme aus dem Wasser gemessenen Enddicke dfin wird für jeden der Messpunkte eine prozentuale Dickenquellung gemäß folgender Formel:

errechnet;

als Dickenquellung wird der Mittelwert der sechs einzelnen Dickenquellungsergebnisse in Prozent (%) mit einer Genauigkeit von 0,1 % angegeben.

3. Paneel(1) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das nicht quellende Material Magnesiumoxid oder ein Verbundmaterial auf Basis von

Gipsfaser oder Zementspan oder Zementfaser ist.

4. Paneel (1) nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Nut (31) zwischen einer Nutoberwange (32) und einer Nutunterwange (33) ausgebildet

ist, wobei die der Nut (31) zugewandte Seite (38) der Nutoberwange (32) parallel zur

Oberseite (6) des Paneels (1) ausgerichtet ist und eine Oberseite (28) der Feder (21)

parallel zur Oberseite (6) des Paneels (1) ausgerichtet ist.

5. Paneel (1) nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Nutunterwange (33) gegenüber der Nutoberwange (32) einen Überstand (34) aufweist

und der Paneelköper (100) an dem der Nutunterwange (33) gegenüberliegenden Ende seiner

Unterseite (7) eine Aussparung (24) zum Aufnehmen der Nutunterwange (33') eines weiteren

gleichartigen Paneels (1') bei dem Verbinden mit dem weiteren gleichartigen Paneel

(1') aufweist.

6. Paneel (1) nach Anspruch 5, dadurch gekennzeichnet, dass einerseits an der Nutunterwange (33) und andererseits im Bereich der Aussparung (24)

und gegebenenfalls zusätzlich einer Unterseite (23) der Feder (21) jeweils zueinander

zumindest abschnittsweise komplementäre Eingriffsmittel (25, 35) ausgebildet sind,

die beim Verbinden des Paneels (1) mit einem weiteren gleichartigen Paneel (1') relativ

zueinander in unterschiedlichen Eingriffsstellungen in Eingriff bringbar sind, um

das mit dem Paneel (1) verbundene weitere gleichartige Paneel (1') in einem von unterschiedlichen

festgelegten Abständen zu fixieren.

7. Paneel (1) nach Anspruch 6, dadurch gekennzeichnet, dass der Paneelkörper (100) so ausgebildet ist, dass dieser in dem verlegen Zustand, in

dem es mit mindestens einem weiteren gleichartigen Paneel (1) verbunden ist, in jeder

der Eingriffsstellung der Eingriffsmittel (25, 35) spannungsfrei ist.

8. Paneel (1) nach einem der Ansprüche 6 oder 7, dadurch gekennzeichnet, dass die Eingriffsmittel (25, 35) so ausgestaltet sind, dass eine Eingriffstellung existiert,

in der unter Berücksichtigung einer Kantenform einer Oberkante (13) des Paneels (1)

und einer Kantenform einer Oberkante (12') des hiermit verbundenen gleichartigen Paneels

(1) die Oberkanten (13, 12') abstandslos aneinandergefügt sind.

9. Paneel (1) nach einem der Ansprüche 6 bis 8, dadurch gekennzeichnet, dass auf der Oberseite (36) des Überstands (34) der Nutunterwange (33) ein Unterwangenrelief

(37) und an der Unterseite (7) des Paneelkörpers (100) im Bereich der Aussparung und

gegebenenfalls zusätzlich (24) der Unterseite (23) der der Feder (21) ein Aussparungsrelief

(27) ausgebildet sind, und das Unterwangenrelief (37) und das Aussparungsrelief (27)

so ausgebildet sind, dass das Unterwangenrelief (37) und das Aussparungsrelief (27)

sägezahnförmig und komplementär zueinander ausgebildet sind, sodass in den Eingriffstellungen

die komplementären sägezahnförmigen Reliefs zumindest abschnittsweise flächig aneinander