|

(11) | EP 2 716 585 A2 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||

| (54) | Nadelgreifer mit elektrodynamischem Stellglied |

| (57) Die Erfindung betrifft einen Nadelgreifer mit aus einem Gehäuse (10, 40) oder einem

Gestell ausfahrbaren Nadeln (2), wobei die Nadeln einzeln oder gruppenweise an einem

oder an mindestens zwei gegenläufig bewegbaren - von mindestens einem Stellglied (110)

über mindestens ein Getriebe (60) angetriebenen - Nadelschlitten (81, 82) angeordnet

sind und wobei die Längsrichtung (3) der Nadeln der jeweiligen Verfahrwegrichtung

(9) des entsprechenden Nadelschlittens entspricht. Das Stellglied ist ein elektrodynamischer

Antrieb. Das Getriebe lenkt die Richtung der Hubbewegung des beweglichen Teils (111,

112, 113) des elektrodynamischen Stellgliedes in die Richtung des Verfahrweges des

jeweiligen Nadelschlittens um. Mit der vorliegenden Erfindung wird ein Nadelgreifer entwickelt, der trotz einer schnellen Ein- und Ausfahrbewegung der Nadel oder Nadeln bei einem kleinen Bauraum und bei niedrigem Energiebedarf eine große Haltekraft entwickelt. |

[0001] Die Erfindung betrifft einen Nadelgreifer mit aus einem Gehäuse oder einem Gestell ausfahrbaren Nadeln, wobei die Nadeln einzeln oder gruppenweise an einem oder an mindestens zwei gegenläufig bewegbaren - von mindestens einem Stellglied über mindestens ein Getriebe angetriebenen - Nadelschlitten angeordnet sind und wobei die Längsrichtung der Nadeln der jeweiligen Verfahrwegrichtung des entsprechenden Nadelschlittens entspricht.

[0002] Mit Hilfe eines Nadelgreifers können Gewebe oder Werkstücke niedriger Shorehärte und/oder niedriger Dichte gegriffen bzw. aufgenommen werden. Die Gewebe sind beispielweise Textilen oder Zwischenprodukte der Verbundmaterialherstellung. Diese Zwischenprodukte sind z.B. Gewebe, Gewirke oder Gelege aus Roving oder Garnen. Die entsprechenden Fasern können Glasfasern, Kohlefasern, Naturfasern oder dergleichen sein. Die Werkstücke geringer Shorehärte sind beispielsweise Moosgummiplatten. Die Werkstücke geringer Dichte sind z.B. Styropordämmplatten.

[0003] Aus der DE 20 2012 100 849 U1 ist ein Nadelgreifer bekannt. Sein Stellglied ist eine pneumatische Zylinder-Kolben-Einheit, deren Kolben eine Kolbenstange aufweist, die an ihrem kolbenfernen Ende zwei einander gegenüberliegende Verzahnungen aufweist. Beide Verzahnungen kämmen mit neben der Kolbenstange liegenden Stirnrädern, die wiederum jeweils in Nadel tragende, gegenläufig bewegbare linear verzahnte Nadelschlitten eingreifen.

[0004] Der vorliegenden Erfindung liegt die Problemstellung zugrunde, einen Nadelgreifer zu entwickeln, der trotz einer schnellen Ein- und Ausfahrbewegung der Nadel oder Nadeln bei einem kleinen Bauraum und bei niedrigem Energiebedarf eine große Haltekraft entwickelt.

[0005] Diese Problemstellung wird mit den Merkmalen des Patentanspruchs 1 gelöst. Dazu ist das Stellglied ein elektrodynamischer Antrieb. Das Getriebe lenkt die Richtung der Hubbewegung des beweglichen Teils des elektrodynamischen Stellgliedes in die Richtung des Verfahrweges des jeweiligen Nadelschlittens um.

[0006] Das den Nadelgreifer antreibende elektrodynamische Stellglied basiert auf einem aus dem Lautsprecherbereich bekannten Tauchspulenprinzip. Eine bestrombare Tauchspule eines Lautsprechers wird dabei linear beweglich im Spalt eines Topfmagnets geführt. Der Topfmagnet stellt z.B. ein konstantes, radiales Permanentmagnetfeld zur Verfügung. Ein Bestromen der Tauchspule führt aufgrund der prinzipbedingten Lorenzkraft zu einer Relativbewegung zwischen der Tauchspule und dem Topfmagnet. Die Schubkraft dieses Stellglieds ist eine Funktion des Stromes. Die Richtung der Schubkraft wird durch die Spannungspolarität vorgegeben. Die Relativbewegung zwischen dem ortsfesten und dem beweglichen Teil des Stellgliedes wird benutzt, um die Nadeln des Nadelgreifers gegenüber dessen Gehäuse oder Gestell zu verschieben.

[0007] Im Ausführungsbeispiel ist die Tauchspule ortsfest am Vorrichtungsgehäuse befestigt, während der Topfmagnet als bewegliches Teil auf die entsprechenden Nadeln oder Nadelschlitten wirkt. Selbstverständlich kann auch der Topfmagnet im Gehäuse ortsfest angeordnet sein, während die Tauchspule - wie beim Lautsprecher - die antreibende Relativbewegung ausführt.

[0008] Das elektrodynamische Stellglied, das selbstverständlich auch ein konventioneller Hubmagnet sein kann, wird innerhalb des Gehäuses des Nadelgreifers sowohl zum Ausfahren als auch zum Einfahren einer oder mehrerer Nadeln bestromt.

[0009] Im Ausführungsbeispiel wird ein ebenes Getriebe beschrieben, das zwei Nadelschlitten bewegt. Selbstverständlich ist es auch möglich, das ebene Getriebe in ein räumliches zu wandeln und damit dann drei oder mehr Nadelschlitten zu bewegen. Es ist auch denkbar, pro Nadelgreifer nur eine Nadel oder eine Nadelgruppe ein- und ausfahrbar unterzubringen. In diesem Fall werden zum Aufnehmen von Gewebe zwei oder mehr Nadelgreifer eingesetzt, deren Nadeln in unterschiedliche Richtungen, vorwiegend mit entgegengesetzt gerichteten Verfahrwegkomponenten, ausfahrbar sind. Diese Nadelgreifer werden dann synchron betätigt.

[0010] Das beschriebene Doppelschiebergetriebe kann zumindest zur Führung der Nadelschlitten mit Kulissenführungen ausgestattet sein, deren jeweilige Mittelpunktsbahn nahezu beliebig gekrümmt ist. Auch kann bei der Verwendung von zwei oder mehr Nadelschlitten jeder oder einige Nadelschlitten unterschiedlich gekrümmte Mittelpunktsbahnen aufweisen, um die Ausfahrrichtung und die Austrittsgeschwindigkeit der Nadeln gezielt zu verändern. Hierbei variiert der zwischen zwei einander entgegengerichtet arbeitenden Nadeln eingeschlossene Winkel zwischen 60 bis 150 Winkelgraden.

[0011] Anstelle des Doppelschiebergetriebes kann zur Kopplung des jeweiligen Nadelschlittens an das bewegliche Teil des Stellglieds u.a. auch ein Schiebekeilgetriebe, eine Hebelgetriebe und ein Kurven- oder Kurbelgetriebe verwendet werden. Auch können verschiedene Getriebetypen hintereinander angeordnet werden.

[0012] Weitere Einzelheiten der Erfindung ergeben sich aus den Unteransprüchen und der nachfolgenden Beschreibung eines schematisch dargestellten Ausführungsbeispieles.

- Figur 1:

- perspektivisch dargestellter Nadelgreifer mit ausgefahrenen Nadeln;

- Figur 2:

- wie Figur 1, jedoch von anderer Seite und verkleinert dargestellt;

- Figur 3:

- Teillängsschnitt zu Figur 1, jedoch mit eingefahrenen Nadeln;

- Figur 4:

- Teilseitenansicht bei offenem Gehäuse und bei eingefahrenen Nadeln;

- Figur 5:

- Teillängsschnitt zu Figur 1, jedoch mit ausgefahrenen Nadeln;

- Figur 6:

- Teilseitenansicht bei offenem Gehäuse und bei ausgefahrenen Nadeln;

- Figur 7:

- perspektivisch dargestellter Nadelgreifer mit im unteren Bereich teilgeschnittenem Gehäuse; die Glocke ist weggelassen;

- Figur 8:

- perspektivisch dargestellter Nadelgreifer ohne Gehäuse, wobei die Nadeln eingefahren sind;

- Figur 9:

- Längsschnitt zu Figur 1, jedoch mit eingefahrenen Nadeln;

- Figur 10:

- Diagramm.

[0013] Die Figur 1 zeigt einen Nadelgreifer mit gruppenweise ausgefahrenen Nadeln (2). Im oberen Bereich des Gehäuses (10, 40) ist ein elektrodynamisches Stellglied (110) angeordnet, das über einen Gerätestecker (127) mit Strom versorgt und angesteuert wird. Sein Ausfahrhub ist über einen Verstellschlitten (95) variabel begrenzbar. Das Stellglied (110), es besteht aus einer Tauchspule (114) und einem Topfmagnet (111, 112, 113), vgl. Figur 5, wirkt über ein im unteren Bereich des Gehäuses angeordnetes Getriebe (60), vgl. Figur 8, auf zwei Nadelschlitten (81, 82), die jeweils mittels eines Nadelhalters (1) eine Gruppe von Nadeln (2) aufnehmen.

[0014] Nach Figur 1 besteht das Gehäuse (10, 40) im Wesentlichen aus einem Stellgliedgehäuse (10) und einem Getriebegehäuse (40). Beide Gehäuseteile sind aus einer Aluminiumlegierung hergestellt. Das gesamte Gehäuse (10, 40) ist z.B. 110 mm hoch, 44 mm breit und 27 mm tief. Seine Oberflächen sind hartcoatiert, bzw. anodisch oxidiert.

[0015] Das Stellgliedgehäuse (10) ist ein nahezu quaderförmiger Körper, dessen plane Unterseite (11) als Montagefuge gegenüber dem Getriebegehäuse (40) dient. In seiner Unterseite (11) und in seiner rechten Wandung (13) sind u.a. größere Ausnehmungen (15; 32, 33) angeordnet, vgl. Figuren 3, 5, 7 und 9. Die in die Unterseite eingearbeitete Ausnehmung (15) ist eine zentrale Stufenbohrung, die sich in einen oberen (16), einen großen mittleren (18) und einen unteren Bereich (19) aufteilt. Der obere Bereich (16) ist eine zweistufige Bohrung mit planem Boden, deren kleinster Durchmesser z.B. 17 mm beträgt. Auf diesem Boden ist über eine zentrale Senkschraube (117) die Tauchspule (114) des Stellgliedes (110) zentriert befestigt. Der mittlere Bereich (18) ist eine feinbearbeitete zylindrische Bohrung, in der der Topfmagnet (111, 112, 113) längsgeführt ist. Der Durchmesser des mittleren Bereichs (18) beträgt z.B. 22 mm bei einer Länge von 31 mm. Der untere Bereich (19) hat eine Höhe von 5,45 mm und einen Durchmesser von 23 mm.

[0016] Der mittlere Bereich (18) ist mit der rechten Wandung (13) über ein 7,1 mm langes und 2,7 mm breites in Längsrichtung (5) orientiertes Langloch (21) verbunden, vgl. Figur 1. In das Langloch (21), das an den unteren Bereich (19) heranreicht, ragt ein Markierstift (104) hinein.

[0017] Der untere Bereich (19) der Stufenbohrung (15) ist mit den Außenwandungen über zwei einander gegenüberliegende Langlöcher (25) und eine Querbohrung (23) verbunden. Letztere befindet sich in der Wandung (13) zwischen dem Langloch (21) und der Unterseite (11). Die einander gegenüberliegenden Langlöcher (25) sind z.B. 4 mm breit und 14 mm lang. Sie dienen der variablen Verstellbarkeit des Verstellschlittens (95).

[0018] In der Unterseite (11) befindet sich eine langlochartige Führungsnut (26), die sich radial von der Bohrung (15) aus in Richtung der linken Wandung (14) erstreckt. Die Führungsnut (26), in der der Verdrehsicherungsstift (103) des Verstellschlittens (95) geführt wird, ist 3,2 mm breit und 12,5 mm tief. In Radialrichtung ragt sie um ca. 4,1 mm über den Durchmesser des unteren Bereiches (19) hinaus.

[0019] Um die Ausnehmung (15) herum sind vier lange, um 90 Winkelgrade geteilte Senkbohrungen (27) angeordnet, die die Oberseite (12) mit der Unterseite (11) verbinden. Die Bohrungen (27) haben einen Durchmesser von 3,2 mm und weisen in der Oberseite (12) entsprechende Senkungen auf, vgl. Figur 2. In den Bohrungen (27) stecken Schrauben (28), die die Gehäuseteile (10, 40) unter der Zwischenlage einer 2 mm starken Zierplatte (55) zusammenhalten. Zudem weist die Unterseite (11) zwei Passbohrungen zur Aufnahme von Passstiften (29) auf, vgl. Figur 7, um beide Gehäuseteile (10, 40) gegeneinander zentrieren zu können.

[0020] In der in Figur 1 erkennbaren großen Seitenwandung befinden sich ca. mittig zwei Senkbohrungen (31). Diese dienen der Befestigung des Nadelgreifers an der ihn tragenden Konstruktion.

[0021] Die oberhalb und neben der Ausnehmung (15) gelegene Vertiefung, die von der rechten Wandung (13) aus in das Stellgliedgehäuse (10) eingearbeitet ist, besteht aus einer rechteckigen Ausnehmung (32) mit großem Querschnitt und geringer Tiefe, sowie einer daran anschließenden tiefen, ebenfalls rechteckigen Ausnehmung (33) mit kleinerem Querschnitt, vgl. Figur 7. In der tiefen Ausnehmung (33) ist auf einer unteren, horizontalen Platine (121) eine Elektronik zur Ansteuerung des Stellgliedes (110) untergebracht, während in der großflächigen Ausnehmung (32) eine seitliche Platine (125) sitzt, an der u.a. ein Gerätestecker (127), z.B. drei Leuchtdioden (126), vgl. Figur 1, und eine Aufsatzplatine (128) mit einem Hallsensor (131) angeordnet sind. Die z.B. rechtwinkelig zueinander platzierten Platinen (121, 125) sind über eine mit Leiterbahnen ausgestattete flexible Filmplatine (132) miteinander verbunden. Ggf. werden die Platinen (121, 125, 132) zwischen zwei einander gegenüberliegenden Kunststoffformteilen (133) eingeklemmt, vgl. Figur 8. Dazu haben die Kunststoffformteile (133) Führungsnuten, in die die Platinen ca. 0,5 mm tief eingesteckt sind.

[0022] Die Ausnehmung (32) wird mittels eines Gehäusedeckels (34) nahezu gasdicht verschlossen, vgl. Figur 1. Am Gehäusedeckel (34) ist die Platine (125) unter Zwischenlegen einer Distanzhülse (37) mittels einer Spezialverschraubung (38) befestigt. Zugleich trägt der Gehäusedeckel (34) den Gerätestecker (127), vgl. Figur 6. Zwischen der Platinenverschraubung (38) und dem Gerätestecker (127) befinden sich z.B. drei nebeneinander liegende Bohrungen (36), in die die Leuchtdioden (126) hineinragen, vgl. Figur 1.

[0023] Die Stufenbohrung (15) und die tiefe Ausnehmung (33) sind über drei nebeneinander liegende Bohrungen miteinander verbunden. Die mittlere, kleinere und in Figur 3 sichtbare Bohrung ist eine Gewindebohrung (18), in der das ortsfeste Teil des Stellgliedes (110) festgeschraubt wird. In den beiden größeren Bohrungen, sie liegen vor und hinter der Gewindebohrung (18), stecken Isolierhülsen (129), vgl. Figur 7, in denen die elektrischen Anschlüsse des Stellgliedes (110) in die untere Ausnehmung (33) geführt werden.

[0024] Das Getriebegehäuse (40) ist im Wesentlichen ein quaderförmiger Körper, in dem die Nadelschlitten (81, 82) geführt und die wesentlichen Teile des Getriebes (60) untergebracht sind. Es weist zwei große, sich durchdringende Ausnehmungen (42, 43) auf. Die Ausnehmung (42) ist von der Oberseite aus in das Getriebegehäuse (40) eingearbeitet. Sie ist ein rechteckiger, in Längsrichtung (5) orientierter Kanal mit den Abmessungen 20 mm x 14,5 mm. Die zweite Ausnehmung, die Seitenausnehmung (43), wird in das Getriebegehäuse (40) von der rechten Seitenwandung aus eingearbeitet. Sie ist dort durch einen zentrierten Getriebedeckel (50) verschlossen, vgl. Figuren 1 und 9.

[0025] Die Seitenausnehmung (43) besteht aus einem zehneckigen Innenbereich (44) und einem fünfeckigen Außenbereich (47). Der Außenbereich (47), dessen Querschnitt größer ist als der des Innenbereichs (44), hat eine Tiefe von z.B. 4,5 mm. Er dient der Aufnahme des Getriebedeckels (50). Der Innenbereich (44) hat eine Tiefe von z.B. 18 mm. Zwischen dessen Boden (45) und der Rückseite (51) des Getriebedeckels (50) sind die Nadelschlitten (81, 82) geführt gelagert. Dazu liegen die jeweils äußeren Seitenflächen der Nadelschlitten (81, 82) am Boden (45) oder der Rückseite (51) großflächig an. Zugleich sind die Nadelschlitten (81, 82) im Boden (45) und in der Rückseite (51) des Getriebedeckels (50) eingearbeitete Kulissenführungen (46, 52) geführt. Die im Getriebegehäuse (40) einander bezüglich der Mittelpunktsbahn punktsymmetrisch gegenüberliegenden Kulissenführungen (46, 52) haben z.B. eine Tiefe von 3,5 mm, eine Breite von 4 mm und eine Länge von 22,8 mm. Die Mittelpunktsbahn besteht aus einem geraden Abschnitt (53) und einem gekrümmten Abschnitt (54). Der gerade, 16,7 mm lange Abschnitt (53) der Mittelpunktsbahn schließt nach dem Ausführungsbeispiel der Figur 3 mit der senkrechten Projektion der Mittellinie (5) einen Winkel von 60° ein. Der gekrümmte Abschnitt (54) hat bei einem Winkel von 50° einen Radius von 7 mm. Er schließt sich am oberen Ende des Abschnittes (53) an und weist in Richtung Stellglied (110).

[0026] In der Getriebegehäuseunterseite (48) sind beispielsweise vier Langlöcher (49) angeordnet, durch die die Nadeln (2) ausgefahren werden. Die paarweise positionierten Langlöcher (49) haben z.B. eine Länge von 19,9 mm bei einer Breite von 1,5 mm. Die Langlöcher eines Paares haben einen Abstand von z.B. 3,5 mm, während die sich nächstgelegenen Langlöcher (49) beider Paare einen Abstand von 2,5 mm aufweisen. Alle Langlöcher (49) münden in den Innenbereich (44). Im Getriebegehäuse (40) sind die vom Stellglied (110) direkt angetriebenen Getriebeteile (75, 76; 81, 82) mittig positioniert. Die Wandstärke des Getriebegehäuses (40) beträgt im Bereich dieser Langlöcher (49) z.B. 1,5 mm.

[0027] Das Getriebegehäuse (40) verjüngt sich im oberen Bereich zum Stellgliedgehäuse (10) quer zur Führungslängsrichtung (5) und quer zu seiner Tiefe um z.B. 4 mm. Die Verjüngung wird durch eine 45°-Schräge (41) realisiert.

[0028] Das im Stellgliedgehäuse (10) eingebaute Stellglied (110) besteht aus einem ortsfesten und einem linear beweglichen Teil, vgl. Figur 5 und 9. Das ortsfeste Teil ist eine Tauchspule (114), die aus einem Spulenkörper (115) und einer Wicklung (116) besteht. Der Spulenkörper (115) ist mittels einer Schraube (117) am Grund der Stufenbohrung (15) des Stellgliedgehäuses (10) festgeschraubt. Der Spulenkörper (115) ist beispielsweise aus Kunststoff oder einer Aluminiumlegierung hergestellt.

[0029] Das bewegliche Teil des Stellglieds (110) ist der Topfmagnet (111, 112, 113). Er ist ein aus einem außen gasnitrierten Einsatzstahl gefertigter Topf bzw. Glocke (111), in der ein zylindrischer Magnetkern (112), z.B. ein Neodym-Magnet, eingelassen ist. Der Magnetkern (112) kann auch die Form eines zylindrischen Rohres aufweisen. Am unteren Ende des Magnetkerns (112) ist eine aus dem Werkstoff X90CrMoV18 gefertigte Jochplatte (113) angeordnet. Hierbei schließt die Oberseite der Jochplatte (113), die auch eine zentrale Bohrung aufweisen kann, zumindest annähernd mit der oberen Kante der Glocke (111) ab. Hier liegt die obere Planfläche der Jochplatte (113) z.B. 1,25 mm unterhalb des oberen Randes der Glocke (111). In der Oberseite der Jochplatte (113) ist ggf. eine Hinterschneidung eingearbeitet, die einen als Anschlagpuffer dienenden O-Ring trägt.

[0030] Der Magnetkern (112) und die Jochplatte (113) haben zumindest annähernd den gleichen Außendurchmesser. Beide Teile (112, 113) sind untereinander und gegenüber der Glocke (111) z.B. verklebt und/oder verschraubt.

[0031] Zwischen dem Verbund aus Magnetkern (112) und Jochplatte (113) und der radialen Innenkontur der Glocke (111) befindet sich ein Ringspalt (118), in den die Spule (114) - zumindest bei eingefahrenen Nadeln (2), vgl. Figur 3 - mit geringem radialem Spiel nahezu vollständig hineinragt.

[0032] Die Glocke (111) hat großteils eine zylindrische Außenwandung, die mit geringem Führungsspiel, es beträgt z.B. ca. 0,02 mm, gleitgelagert an der Wandung des mittleren Bereichs (18) der Ausnehmung (15) anliegt.

[0033] Um einen Druckausgleich zwischen der Ober- und der Unterseite der Glocke (111) - beim schnellen Ein- und Ausfahren des Getriebeschlittens (61) - zu ermöglichen, befinden sich zwischen dem Spalt (118) und der unteren Glockenstirnfläche vier Längsbohrungen (119) mit je einem Durchmesser von z.B. 1,9 mm.

[0034] Mittig weist die untere Stirnseite der Glocke (111) eine Einsenkung (135) auf, in die eine Stützhülse (66) hineinragt. Die Stützhülse (66), ihr Außendurchmesser beträgt 6 mm, verbindet den Topfmagnet bzw. die Glocke (111) mit dem Getriebeschlitten (61) über eine lange Schraube (72). Die Schraube (72) sitzt in einer zentralen Gewindebohrung (62) des Getriebeschlittens (61). Auch Letzterer hat eine Einsenkung (64) zur zentrierten Aufnahme der Stützhülse (66), vgl. Figur 8.

[0035] Der Getriebeschlitten (61) ist im Wesentlichen ein quaderförmiger Querbalken, der beidseits der Gewindebohrung (62) je eine Querbohrung (63) aufweist, in der ein Schwenkbolzen (67, 68) eingepresst ist. Die Mittellinie des einzelnen Schwenkbolzens (67, 68) ist von der Mittellinie der Glocke (111) z.B. 5,5 mm entfernt. Nach Figur 8 steht der vordere Schwenkbolzen (68) nach hinten über, während der hintere (67) nach vorn über den Getriebeschlitten (61) übersteht. Beidseits neben der zentralen Einsenkung (64) sind zwei weitere Einsenkungen (65) angeordnet, die jeweils einen Permanentmagneten (69) als Haltemagnet z.B. eingeklebt lagern, vgl. Figur 5. Um das jeweils obere Ende des einzelnen zylinderförmigen Magneten (69) ist ein mittels Klebstoff fixierter O-Ring (71) als Anschlagdämpfer angeordnet.

[0036] Ggf. werden statt der einzelnen Einsenkungen (65) für die Montage der Permanentmagneten (69) jeweils eine Stufenbohrung (73) verwendet, vgl. Figur 3. Diese Stufenbohrungen haben unterhalb der Permanentmagnete (69) jeweils einen Bund, auf dem diese aufgeklebt werden.

[0037] Auf den freien Enden der einzelnen Schwenkbolzen (67, 68) sind jeweils einzelne Koppelstangen (75, 76) eingehängt. Die stabförmigen, im mittleren Bereich taillierten Koppelstangen (75, 76) tragen an ihren Enden jeweils eine Querbohrung (77, 78) als Gelenkteil. Die parallelen Querbohrungen (77, 78) einer Koppelstange (75, 76) haben einen Abstand von z.B. 15,3 mm. Die Querbohrungen (77, 78) haben beispielsweise einen Durchmesser von 4 mm.

[0038] Nach Figur 8 sind unterhalb des Getriebeschlittens (61) zwei Nadelschlitten (81, 82) angeordnet, die jeweils einen Nadelhalter (1) aufweisen. Der einzelne Nadelschlitten (81, 82) hat eine quaderförmige Grundform, in der jeweils drei parallele Lager- bzw. Schwenkbolzen (86, 87, 88) mit Querpresssitz eingebaut sind. Die Bolzen (86, 87, 88) sind quer zur Längsrichtung (5) und parallel zu den Schwenkbolzen (67, 68) ausgerichtet. Alle Bolzen haben z.B. einen Durchmesser von 4 mm. Jeweils zwei gleiche Lagerbolzen (87, 88) ragen auf der jeweiligen Außenseite des Nadelschlittens (81, 82) als Führungsbolzen um z.B. 3 mm hervor. Sie greifen in die jeweilige Kulissenführung (46, 52) des Getriebegehäuses (40) oder des Getriebedeckels (50) ein. Diese Lagerbolzen (87, 88) haben im Ausführungsbeispiel einen Abstand von 12 mm. Nach Figur 5 liegen die Mittellinien der Lagerbolzen (87, 88) auf einer Geraden, die um 60 Winkelgrade gegen die Längsmittelebene geneigt ist, wobei Letztere auf der Mittellinie (5) des Stellglieds (110) liegt und zudem parallel zu den Schwenkbolzen (67, 68) ausgerichtet ist.

[0039] Im Bereich zwischen den Lagerbolzen (87, 88) ist jeweils ein Schwenkbolzen (86) zur gelenkigen Lagerung der jeweiligen Koppelstange (75, 76) am Nadelschlitten (81, 82) angeordnet. Dazu ist in der Unterseite des Nadelschlittens (81, 82) mittig eine quer vom Schwenkbolzen (86) durchdrungene Lagernut (84) eingearbeitet, vgl. Figur 8. Die 3 mm breite Lagernut (84) hat eine Tiefe von 8 mm.

[0040] Die Nadelschlitten (81, 82) weisen auf ihren Seitenflächen um z.B. 0,2 mm erhabene Gleitflächen (83) auf, mit denen sie sich gegenseitig und gegenüber den seitlichen Innenwandungen (45, 51) des Innenbereiches (44) kontaktieren. Die Gleitflächen (83) erstrecken sich um die, die Lagerbolzen (87, 88) aufnehmenden Bohrungen und zwischen diesen als ein z.B. 8 mm breiter Streifen.

[0041] Das beschriebene Getriebe stellt kinematisch ein schiefwinkliges Doppelschiebergetriebe dar. Hier bewegt sich pro Nadelschlitten (81, 82) eine Koppelstange (75, 76) gleichzeitig entlang zweier Führungen. Die erste Führung ist der mittlere Bereich (18) der Ausnehmung (15) im Stellgliedgehäuse (10). Das getriebeschlittenseitige Lager der Koppelstange (75, 76) ist über die Glocke (111) parallel zur Längsrichtung (5) geradgeführt. Das jeweils andere Lager der Koppelstange (75, 76) stützt sich am Nadelschlitten (81, 82) ab, der wiederum in der Kulissenführung (46, 52) des Getriebegehäuses (40) geführt ist. Beide Führungen (18; 46, 52) schließen z.B. einen Winkel von ϕ = 120° ein. Dadurch ergibt sich bei einer konstanten Hubänderung Δx der Glocke (111) zwangsläufig eine nichtkonstante Verfahrwegänderung Δw des jeweiligen Nadelschlittens (81, 82).

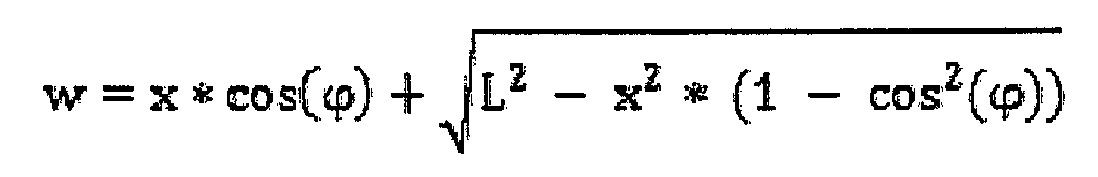

[0042] Der Verfahrweg "w" des jeweiligen Nadelschlittens (81, 82) folgt im geraden Abschnitt (53) der Mittelpunktsbahn der Kulissenführung (46, 52) der Funktion

wobei "L" der Abstand der Gelenke der jeweiligen Koppelstange (75, 76) ist und "ϕ" der von der Stellgliedführung (18) und der Nadelschlittenführung (46, 52) eingeschlossene Winkel ist.

[0043] Diese Funktion sorgt dafür, dass mit zunehmendem Hub des Getriebeschlittens (61) die Verfahrwegänderung des jeweiligen Nadelschlittens (81, 82) abnimmt. In Figur 10 ist dazu ein Diagramm dargestellt. Auf der Abszisse ist der Hub des Topfmagneten bzw. des Getriebeschlittens (61) dargestellt, während die Ordinate den Quotienten aus der Verfahrwegänderung und der Hubänderung dimensionslos wiedergibt. Oberhalb von Δw/Δx = 1 ist die Verfahrwegänderung größer als die Hubänderung. Unterhalb von Δw/Δx = 1 verhält es sich umgekehrt. Je tiefer die Nadeln (2) in das aufzunehmende Gewebe eindringen, umso kleiner wird der Nadelverfahrweg gegenüber dem Topfmagnethub. Auf diese Weise steigen mit zunehmender Gewebeaufdehnung die Kraftreserven des Systems.

[0044] Diese Verhältnisse werden zusätzlich verstärkt durch den hinteren Auslauf der Kulissenführung (46, 52). Nach Figur 3 liegt bei Hubbeginn des Topfmagneten der hintere Lagerbolzen (88) im gekrümmten Abschnitt (54). Dadurch ist der Nadelschlitten (81, 82) nach Figur 3 gegenüber der zur Mittellinie (5) senkrechten Horizontalen um 4 bis 5 Winkelgrade nach hinten gekippt. Allerdings befinden sich während dieser Kippphase des Nadelschlittens (81, 82) die Nadeln (2) grundsätzlich innerhalb des Getriebegehäuses (40), d.h. noch keine Nadelspitze ragt aus dem Gehäuse (10, 40) hervor.

[0045] Wird nun beim Bestromen der Wicklung (116) der Topfmagnet (111, 112, 113) beschleunigt, gleitet der vordere Lagerbolzen (87) in der Kulissenführung (46, 52) mit einer Winkelabweichung von 60° gegenüber der Vertikalen nach rechts. Der hintere Lagerbolzen (88) befindet sich jedoch im gekrümmten Abschnitt (54) der Mittelpunktsbahn, so dass sich dort nach Figur 3 ein Winkel von 31 Winkelgraden gegenüber der Vertikalen ergibt. Bei voller Ausnutzung der Kulissenführung (46, 52) kann dieser Winkel bis auf 10 Winkelgrade fallen.

[0046] In der Folge startet der hintere Lagerbolzen (88) nur mit einer geringen Richtungsabweichung gegenüber der Bewegungsrichtung des Topfmagneten bzw. des Getriebeschlittens (61). Somit startet er mit einer kleinen Gleitreibungszahl in der Kulissenführung (46, 52). Das erleichtert dem Stellglied (110) - bei einer erzwungenen Schwenkbewegung des einzelnen Nadelschlittens (81, 82) - in der Startphase das Beschleunigen. Erst nach einigen Millimetern Hub befinden sich beide Lagerbolzen (87, 88) eines Nadelschlittens (81, 82) im geraden Abschnitt (53) der Mittelpunktsbahn. Ab diesem Zeitpunkt wird jeder Nadelschlitten (81, 82) - ohne jede Schwenkbewegung - nur noch parallel verschoben.

[0047] Jeder Nadelschlitten (81, 82) trägt an seiner rechteckigen Vorderseite einen mit ihm z.B. verschraubten Nadelhalter (1). Der einzelne Nadelhalter (1) trägt im Ausführungsbeispiel zehn Nadeln (2), die in zwei Reihen angeordnet sind. Die einzelnen Nadeln haben bei einer Länge von 13 mm einen Durchmesser von 0,68 mm und einen Spitzenwinkel von 9 Winkelgraden. Die in den Nadelhalter (1) eingestauchten Nadeln (2) stehen 8 mm über die vordere Fläche des Nadelhalters (1) über. Selbstverständlich ist es auch möglich, die Nadeln (2) direkt in den jeweiligen Nadelschlitten (81, 82) einzubauen oder sogar dort anzuformen.

[0048] Im Bereich zwischen der Glocke (111) des Stellgliedes (110) und dem Getriebeschlitten (61) ist der als Ausfahranschlag dienende Verstellschlitten (95) in einem Schwenkring (91) mittels eines Feingewindes (92), z.B. M17 x 1, gelagert. Mittels des Verstellschlittens (95) kann der Ausfahrhub des Stellglieds (110) z.B. im Bereich von 0 - 4 mm stufenlos mechanisch verstellt werden.

[0049] Der Schwenkring (91) sitzt mit seiner radialen Außenfläche mit geringem Spiel im unteren Bereich (19) der Ausnehmung (15). Er liegt auf dem zwischen dem unteren (19) und dem mittleren Bereich (18) gelegenen Bund auf. Über die Unterseite (11) des Stellgliedgehäuses (10) steht er ca. 2 mm über, wobei er in diesem Bereich einen kleineren Durchmesser hat, um die Zierplatte (55) als axialen, lagernden Anschlag nutzen zu können. Der Schwenkring (91) weist in seiner radialen Außenfläche z.B. acht äquidistant geteilte Radialbohrungen (93) auf. Die Radialbohrungen (93) haben bei einer Tiefe von 3 mm einen Durchmesser von 2 mm. Sie liegen bei montiertem Nadelgreifer genau in der Höhe der gehäuseseitigen Langlöcher (25).

[0050] Quer zum Schwenkring (91) ist in der Wandung (13) eine Stufenbohrung (23) angeordnet, vgl. Figur 3, in der ein Gewindestift (94) eingeschraubt ist. Durch Anziehen des Gewindestifts (94) kann der Schwenkring (91) verdrehsicher fixiert werden.

[0051] Der Verstellschlitten (95) ist ein tailliertes Drehteil mit einer zentralen Bohrung (96), das aus drei Zonen (97, 101, 107) besteht. Die dem Stellglied (110) zugewandte Zone (97) ist die Anschlagzone. Sie hat eine Höhe von 3 mm und einen Durchmesser vom 18 mm. Sie weist zum Stellglied (110) mindestens vier Bohrungen auf, in denen jeweils abwechselnd ein Permanentmagnet (98) und ein das Anschlagen abdämpfenden Elastomerkörper z.B. eingeklebt ist, vgl. Figur 9. Die hier nicht dargestellten Elastomerkörper haben jeweils die Form eines Zylinders und stehen in Richtung Stellglied (110) um z.B. 0,2 bis 0,5 mm über die dem Stellglied (110) zugewandte Stirnfläche des Verstellschlittens (95) über. Ggf. können die Bohrungen, in denen die Elastomerkörper gehalten werden, mit einem Hintergriff ausgestattet werden, so dass die Elastomerkörper formschlüssig in diesen Bohrungen sitzen können. Die nach Figur 9 einander gegenüberliegenden Permanentmagnete (98) haben - wie auch die Elastomerkörper - einen Abstand von z.B. 12 mm.

[0052] Auf die Anschlagzone (97) folgt die Mittelzone (101), die bei einer Höhe von 5,5 mm einen Durchmesser von 15 mm aufweist. Im Bereich zwischen den Zonen (97) und (101), vgl. Figur 3, befindet sich eine gestufte Querbohrung (102), die die zentrale Bohrung (96) schneidet. In der linken Seite der Querbohrung (102) ist der Führungsstift (103) eingepresst, der in der gehäuseseitigen Führungsnut (26) geführt ist. Der Führungsstift (103) hat einen Durchmesser von 3 mm. In der rechten Seite der Querbohrung (102) steckt der z.B. zylindrische Markierstift (104). Er hat einen Durchmesser von 2,5 mm und ist über einen Gewindestift (105) fixiert. Der Gewindestift (105) sitzt dazu in einer zur zentralen Bohrung (96) parallelen Stufenbohrung (108). Der Markierstift (104) hat eine geradlinige Markierung, z.B. eine Kerbe, mit deren Hilfe man die Position des Verstellschlittens (95) außen am Gehäuse (10) relativ zu einer Skala (22) ablesen kann.

[0053] Die dritte Zone (107) ist die Gewindezone, die in den Schwenkring (91) eingeschraubt ist. Sie hat eine Höhe von z.B. 3 mm bei einem in das Feingewinde (92) eingreifenden Außendurchmesser.

[0054] Um den Ausfahrhub des Stellglieds (110) zu verändern, wird der Gewindestift (94), vgl. Figur 3, gelöst. Durch eines der Langlöcher (25) wird der Schwenkring (91) über seine Radialbohrungen (93), z.B. mittels eines Durchschlags, so lange geschwenkt, bis der Verstellschlitten (95) über das Feingewinde (92) den Markierstift (104) in die gewünschte Position auf der Skala (22) verschoben hat. Abschließend wird der Gewindestift (94) wieder festgeschraubt.

[0055] Zum Ausfahren der Nadeln (2) wird das Stellglied (110) bestromt. Hierbei wird ein kurzer Gleichstromstoß auf die Wicklung (116) gegeben, womit der Magnetkern (112) schlagartig nach unten aus dem Spulenkörper (115) geschoben wird. Der Stromstoß dauert beispielsweise bei einer Spannung von 24 V und einem Strom von 5 A ca. 20 msec an. Der mit dem Magnetkern (112) gekoppelte Getriebeschlitten (61) fährt aus, vgl. Figur 5 und 6, bis die Glocke (111) durch ihre Anlage am Verstellschlitten (95) abgebremst wird. Die Bestromung kann auch zeit- oder weggesteuert entlang des Schlittenhubs variiert werden. Beispielsweise wird für ca. 5 msec zum Beschleunigen ein Strom von 5 A verwendet. Dieser wird dann für eine Restbestromungszeit von ca. 15 msec auf 3 A abgesenkt. Die reine Aus- und Einfahrkraft des elektrodynamischen Stellglieds beträgt - unter Vernachlässigung von Reibung und Massenkräften - zu Beginn der Beschleunigung hier ca. 12 - 15 N.

[0056] In seiner dortigen Endlage wird der Getriebeschlitten (61) über die beiden Permanentmagnete (98) gehalten. Der Aufprall der Glocke (111) am Verstellschlitten (95) wird z.B. durch zwischen den Haltemagneten (98) angeordnete Elastomerkörper gedämpft. Die Haltekraft dieser permanentmagnetischen Kupplung beträgt beim gezeigten Ausführungsbeispiel ca. 6 N. Sie wird je nach Nadelgreiferbaugröße, Verwendungszweck und Stellgliedauslegung z.B. zwischen 5 und 20 N festgelegt, wobei die reine Aus- und Einfahrkraft des Stellglieds (110) jeweils mindestens doppelt so groß ist.

[0057] Ggf. wird die Glocke (111) in einer oder beiden Endlagen durch einen an der Wicklung (116) angelegten Kriechstrom gehalten.

[0058] Um die Nadeln (2) wieder einzuziehen, wird die Wicklung (116) umgepolt bestromt. Der Topfmagnet (111, 112, 113) wird zusammen mit dem Getriebeschlitten (61) aufwärts bewegt. In der eingefahrenen Position kommen die im Getriebeschlitten (61) sitzenden Permanentmagnete (69) in die Nähe des magnetischen oder magnetisierbaren Schwenkrings (91). Die an den Magneten (69) sitzenden O-Ringe (71) dämpfen den Aufprall. Auch hier gewährleistet die permanentmagnetische Kupplung ein sicheres Halten des Getriebeschlittens (61), selbst bei einer vibrationsbelasteten Überkopflage des Nadelgreifers.

[0059] Der Nadelgreifer verfügt zusätzlich über eine Positionsüberwachung des Getriebeschlittens (61). Dazu sitzt auf der Platine (128) ein Hallsensor (131). Dieser ist somit unterhalb des Stellglieds (110) im Stellgliedgehäuse (10) angeordnet. Der Hallsensor (131) liefert beispielsweise ein verstärktes und temperaturkompensiertes Gleichspannungssignal, das sich proportional zur magnetischen Flussdichte des sich axial zum Sensor bewegenden Magnetkerns (112) ändert. Die zu den Stellgliedendlagen passenden Gleichspannungssignale werden in einer Auswerteelektronik derart aufbereitet, dass für das Erreichen jeder Endlage eine separate Leuchtdiode bestromt wird. Der Sensor (131) kann auch Getriebeschlittenzwischenpositionen detektieren, um z.B. damit eine Stromstärkenänderung des Antriebs zu steuern.

[0060] Die gehäuseseitigen LED's können somit zumindest die Getriebeschlittenpositionen "ausgefahren" und "eingefahren" visuell anzeigen. Selbstverständlich können diese Signale auch über den Gerätestecker (127) an eine externe Vorrichtungssteuerung weitergegeben werden.

Bezugszeichenliste:

[0061]

- 1

- Nadelhalter

- 2

- Nadeln

- 3

- Längsrichtung der Nadeln, Mittellinie

- 4

- Schrauben

- 5

- Führungslängsrichtung, Mittelinie des Stellglieds Längsrichtung

- 9

- Ausfahrrichtung der Nadelschlitten (81, 82)

- 10

- Stellgliedgehäuse, Gehäuseteile

- 11

- Unterseite

- 12

- Oberseite

- 13

- Wandung, rechts

- 14

- Wandung, links

- 15

- Stufenbohrung; Ausnehmung

- 16

- Bereich, oben

- 17

- Gewindebohrung

- 18

- Bereich, Mitte, Führung, Geradführung

- 19

- Bereich, unten

- 21

- Langloch für Markierstift

- 22

- Skala

- 23

- Stufenbohrung für Gewindestift, Querbohrung

- 25

- Langlöcher, seitlich

- 26

- Führungsnut

- 27

- Senkbohrungen für Gehäusemontage

- 28

- Schrauben

- 29

- Passstifte

- 31

- Senkbohrungen für Nadergreiferbefestigung

- 32

- Ausnehmung, großer Querschnitt

- 33

- Ausnehmung, kleiner Querschnitt

- 34

- Gehäusedeckel

- 36

- Bohrungen für LED's

- 37

- Distanzhülse

- 38

- Spezialverschraubung

- 40

- Getriebegehäuse; Gehäuseteile

- 41

- 45°-Schräge

- 42

- Ausnehmung, rechteckig

- 43

- Seitenausnehmung,

- 44

- Innenbereich, zehneckig

- 45

- Boden

- 46

- Kulissenführung, Nadelschlittenführung

- 47

- Außenbereich, fünfeckig

- 48

- Getriebegehäuseunterseite

- 49

- Langlöcher

- 50

- Getriebedeckel, seitlich; Gehäuseteile

- 51

- Rückseite

- 52

- Kulissenführung, Nadelschlittenführung

- 53

- gerader Abschnitt der Mittelpunktsbahn

- 54

- gekrümmter Abschnitt der Mittelpunktsbahn

- 55

- Zierplatte

- 60

- Getriebe, Doppelschiebergetriebe

- 61

- Getriebeschlitten

- 62

- Gewindebohrung

- 63

- Querbohrung

- 64

- Einsenkung, zentral

- 65

- Einsenkungen, außen für Haltemagnete

- 66

- Stützhülse

- 67, 68

- Schwenkbolzen, vorn, hinten

- 69

- Permanentmagnete, Haltemagnete

- 71

- O-Ringe, Anschlagringe

- 72

- Schraube

- 73

- Bohrungen

- 75, 76

- Koppelstangen

- 77, 78

- Querbohrungen

- 81, 82

- Nadelschlitten

- 83

- Gleitflächen, erhaben

- 84

- Lagernut

- 85

- Lagerbohrung

- 86

- Schwenkbolzen

- 87, 88

- Lagerbolzen

- 89

- Lagerbolzenbohrungen

- 90

- Verstellgetriebe

- 91

- Schwenkring

- 92

- Feingewinde

- 93

- Radialbohrungen

- 94

- Gewindestift

- 95

- Verstellschlitten

- 96

- Bohrung, zentral

- 97

- Anschlagzone

- 98

- Permanentmagnet, Haltemagnet

- 101

- Mittelzone

- 102

- Querbohrung, gestuft

- 103

- Führungsstift

- 104

- Markierstift

- 105

- Gewindestift

- 107

- Gewindezone

- 108

- Stufenbohrung mit Gewinde

- 110

- Stellglied

- 111

- Glocke, Topf; Teil des Topfmagnets

- 112

- Magnetkern, Permanentmagnet; Teil des Topfmagnets

- 113

- Jochplatte; Teil des Topfmagnets

- 114

- Spule, Tauchspule

- 115

- Spulenkörper, ortsfest; Spule

- 116

- Wicklung, Spule

- 117

- Schraube

- 118

- Ringspalt

- 119

- Längsbohrungen für Druckausgleich

- 120

- Ansteuerung

- 121

- Platine, horizontal

- 122

- Aufsatzplatine, vertikal

- 123

- Steckkontakte

- 124

- Kondensator

- 125

- Platine, vertikal

- 126

- Leuchtdioden, LED's

- 127

- Gerätestecker

- 128

- Aufsatzplatine

- 129

- Isolierhülsen

- 131

- Hallsensor

- 132

- Filmplatine, flexibel

- 133

- Kunststoffformteile

- 135

- Einsenkung, zentral in (111)

1. Nadelgreifer mit aus einem Gehäuse (10, 40) oder einem Gestell ausfahrbaren Nadeln

(2), wobei die Nadeln (2) einzeln oder gruppenweise an einem oder an mindestens zwei

gegenläufig bewegbaren - von mindestens einem Stellglied (110) über mindestens ein

Getriebe (60) angetriebenen - Nadelschlitten (81, 82) angeordnet sind und wobei die

Längsrichtung (3) der Nadeln (2) der Verfahrwegrichtung (9) des entsprechenden Nadelschlittens

(81, 82) entspricht,

dadurch gekennzeichnet,

dadurch gekennzeichnet,

- dass das Stellglied (110) ein elektrodynamischer Antrieb ist und

- dass das Getriebe (60) die Richtung der Hubbewegung des beweglichen Teils (111, 112, 113) des elektrodynamischen Stellgliedes (110) in die Richtung des Verfahrweges des jeweiligen Nadelschlittens (81, 82) umlenkt.

2. Nadelgreifer gemäß Anspruch 1, dadurch gekennzeichnet, dass das elektrodynamische Stellglied ein Hubmagnet oder ein Topfmagnet (111, 112, 113)

mit einer Tauchspule (114) ist.

3. Nadelgreifer gemäß Anspruch 1, dadurch gekennzeichnet, dass das Getriebe (60) ein Doppelschiebergetriebe ist, dessen beide Führungen (18; 46,

52) einen Winkel von 105 bis 150 Winkelgrade einnimmt.

4. Nadelgreifer gemäß Anspruch 3, dadurch gekennzeichnet, dass das Stellglied (110) mit einem Getriebeschlitten (61) gekoppelt ist, der über je

eine Koppelstange (75, 76) je einen Nadelschlitten (81, 82) antreibt, wobei dieser

in einer Nadelschlittenführung (46, 52) gelagert und geführt ist.

5. Nadelgreifer gemäß Anspruch 3, dadurch gekennzeichnet, dass die Nadelschlittenführung (46, 52) auf einem Abschnitt (53), der die aus dem Gehäuse

(10, 40) oder aus dem Gestell herausschauenden Nadeln (2) führt, geradlinig verläuft.

6. Nadelgreifer nach mindestens einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass der Verfahrweg "w" des jeweiligen Nadelschlittens im Abschnitt (53) der Funktion

folgt, wobei "L" der Abstand der Gelenke der jeweiligen Koppelstange (75, 76) ist und "ϕ" der von der Führung (18) des Stellglieds (110) und der Nadelschlittenführung (46, 52) eingeschlossene Winkel ist.

folgt, wobei "L" der Abstand der Gelenke der jeweiligen Koppelstange (75, 76) ist und "ϕ" der von der Führung (18) des Stellglieds (110) und der Nadelschlittenführung (46, 52) eingeschlossene Winkel ist.

7. Nadelgreifer nach mindestens einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass das elektrodynamische Stellglied (110) aus einem permanentmagnetischen Topfmagnet

(111, 112, 113) und einer mit einer Wicklung (116) ausgestatteten Tauchspule (114)

besteht.

8. Nadelgreifer gemäß Anspruch 7, dadurch gekennzeichnet, dass der Topfmagnet (111, 112, 113) das bewegliche Teil des Stellgliedes (110) ist.

9. Nadelgreifer nach mindestens einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass im Gehäuse (10, 40) ein den Hub des Stellgliedes (110) verstellbar begrenzendes Verstellgetriebe

(90) angeordnet ist.

10. Nadelgreifer gemäß Anspruch 9, dadurch gekennzeichnet, dass das Verstellgetriebe (90) ein Schraubgetriebe ist, dessen angetriebenes, als Anschlag

dienendes Bauteil (95) einen Markierstift (104) trägt, dessen freies Ende zur Positionserkennung

in oder vor einer Ausnehmung des Gehäuses (10, 40) oder des Gestells sichtbar ist.

IN DER BESCHREIBUNG AUFGEFÜHRTE DOKUMENTE

Diese Liste der vom Anmelder aufgeführten Dokumente wurde ausschließlich zur Information des Lesers aufgenommen und ist nicht Bestandteil des europäischen Patentdokumentes. Sie wurde mit größter Sorgfalt zusammengestellt; das EPA übernimmt jedoch keinerlei Haftung für etwaige Fehler oder Auslassungen.

In der Beschreibung aufgeführte Patentdokumente