|

(11) | EP 2 475 948 B1 |

| (12) | FASCICULE DE BREVET EUROPEEN |

|

|

| (54) |

METHODE DE CARACTERISATION DE LA COMBUSTION DANS DES LIGNES DE CLOISONS D'UN FOUR A CHAMBRES A FEU(X) TOURNANT(S) VERFAHREN ZUR CHARAKTERISIERUNG DER VERBRENNUNG IN DEN TRENNWÄNDEN EINES OFENS MIT ROTIERENDEN BRENNKAMMERN METHOD FOR CHARACTERIZING THE COMBUSTION IN LINES OF PARTITIONS OF A FURNACE HAVING ROTARY FIRING CHAMBER(S) |

|

|

||||||||||||||||||||||||||||

| Il est rappelé que: Dans un délai de neuf mois à compter de la date de publication de la mention de la délivrance de brevet européen, toute personne peut faire opposition au brevet européen délivré, auprès de l'Office européen des brevets. L'opposition doit être formée par écrit et motivée. Elle n'est réputée formée qu'après paiement de la taxe d'opposition. (Art. 99(1) Convention sur le brevet européen). |

[0001] L'invention concerne le domaine des fours à chambres dits à « feu(x) tournant(s) », pour la cuisson de bloc carbonés, plus particulièrement d'anodes et de cathodes en carbone destinées à la production par électrolyse de l'aluminium, et l'invention a plus particulièrement pour objet une méthode de caractérisation de la combustion dans des lignes de cloisons d'un tel four à chambres.

[0002] Des fours à feu(x) tournant(s) pour cuire des anodes sont décrits notamment dans les documents de brevet suivants : US 4,859,175, WO 91/19147, US 6,339, 729, US 6,436,335 et CA 2550880, auxquels on se reportera pour plus de précisions à leur sujet. On rappelle cependant partiellement leur structure et leur fonctionnement, en référence aux figures 1 et 2 ci-après, représentant respectivement une vue schématisée en plan de la structure d'un four à feu(x) tournant(s) et chambres ouvertes, à deux feux dans cet exemple, pour la figure 1, et une vue partielle en perspective et coupe transversale avec arrachement représentant la structure interne d'un tel four, pour la figure 2.

[0003] Le four à cuire (FAC) 1 comprend deux cuvelages ou travées 1 a et 1 b parallèles, s'étendant selon l'axe longitudinal XX sur la longueur du four 1 et comportant chacun(e) une succession de chambres 2 transversales (perpendiculaires à l'axe XX), séparées les unes des autres par des murs transversaux 3. Chaque chambre 2 est constituée, dans sa longueur, c'est-à-dire dans la direction transversale du four 1, par la juxtaposition, en alternance, d'alvéoles 4, ouverts à leur partie supérieure, pour permettre le chargement des blocs carbonés à cuire et le déchargement des blocs cuits refroidis, et dans lesquels sont empilés les blocs carbonés 5 à cuire noyés dans une poussière carbonée, et des cloisons chauffantes creuses 6, à parois minces, généralement maintenues espacées par des entretoises 6a transversales. Les cloisons creuses 6 d'une chambre 2 sont dans le prolongement longitudinal (parallèle au grand axe XX du four 1) des cloisons creuses 6 des autres chambres 2 de la même travée 1 a ou 1 b, et les cloisons creuses 6 sont en communication les unes avec les autres par des lucarnes 7 à la partie supérieure de leurs parois longitudinales, en regard de passages longitudinaux ménagés à ce niveau dans les murs transversaux 3, de sorte que les cloisons creuses 6 forment des lignes de cloisons longitudinales, disposées parallèlement au grand axe XX du four et dans lesquelles vont circuler des fluides gazeux (air comburant, gaz combustibles et gaz et fumées de combustion) permettant d'assurer la préchauffe et la cuisson des anodes 5, puis leur refroidissement. Les cloisons creuses 6 comportent, en outre, des chicanes 8, pour allonger et répartir plus uniformément le trajet des gaz ou fumées de combustion et ces cloisons creuses 6 sont munies, à leur partie supérieure, d'ouvertures 9, dites « ouvreaux », obturables par des couvercles amovibles et ménagées dans un bloc de couronnement du four 1.

[0004] Les deux travées 1 a et 1 b du four 1 sont mises en communication à leurs extrémités longitudinales par des carneaux de virage 10, qui permettent de transférer les fluides gazeux d'une extrémité de chaque ligne de cloisons creuses 6 d'une travée 1a ou 1b à l'extrémité de la ligne de cloisons creuses 6 correspondante sur l'autre travée 1b ou 1a, de sorte à former des boucles sensiblement rectangulaires de lignes de cloisons creuses 6.

[0005] Le principe d'exploitation des fours à feu(x) tournant(s), également dénommés fours « à avancement de feu(x) », consiste à amener un front de flammes à se déplacer d'une chambre 2 à une autre qui lui est adjacente au cours d'un cycle, chaque chambre 2 subissant successivement des stades de préchauffage, chauffage forcé, plein feu, puis refroidissement (naturel puis forcé).

[0006] La cuisson des anodes 5 est réalisée par un ou plusieurs feux ou groupes de feux (deux groupes de feux étant représentés sur la figure 1, dans une position dans laquelle l'un s'étend, dans cet exemple, sur treize chambres 2 de la travée 1 a et l'autre sur treize chambres 2 de la travée 1 b) qui se déplacent cycliquement de chambre 2 en chambre 2. Chaque feu ou groupe de feux est composé de cinq zones successives A à E, qui sont, comme représenté sur la figure 1 pour le feu de la travée 1 b, et de l'aval vers l'amont par rapport au sens d'écoulement des fluides gazeux dans les lignes de cloisons creuses 6, et dans le sens contraire aux déplacements cycliques de chambre en chambre :

- A) Une zone de préchauffage comportant, en se reportant au feu de la travée 1a, et

en tenant compte du sens de rotation des feux indiqué par la flèche au niveau du carneau

de virage 10 à l'extrémité du four 1 en haut sur la figure 1 :

- une rampe d'aspiration 11 équipée, pour chaque cloison creuse 6 de la chambre 2 au-dessus de laquelle cette rampe d'aspiration s'étend, d'un système de mesure et de réglage du débit des gaz et fumées de combustion par ligne de cloisons creuses 6, ce système pouvant comprendre, dans chaque pipe d'aspiration 11 a qui est solidaire de la rampe d'aspiration 11 et débouchant dans cette dernière, d'une part, et, d'autre part, engagée dans l'ouverture 9 de l'une respectivement des cloisons creuses 6 de cette chambre 2, un volet d'obturation réglable pivoté par un actionneur de volet, pour le réglage du débit, ainsi qu'un débitmètre 12, légèrement en amont, dans la pipe 11a correspondante, d'un capteur de température (thermocouple) 13 de mesure de la température des fumées de combustion à l'aspiration, et

- une rampe de mesure de préchauffage 15, sensiblement parallèle à la rampe d'aspiration 11 en amont de cette dernière, généralement, au-dessus de la même chambre 2, et équipée de capteurs de température (thermocouples) et de capteurs de pression pour préparer la dépression statique et la température régnant dans chacune des cloisons creuses 6 de cette chambre 2 afin de pouvoir afficher et régler cette dépression et cette température de la zone de préchauffage;

- B) Une zone de chauffage comportant :

- plusieurs rampes de chauffage identiques 16, deux ou, de préférence, trois, comme représenté sur la figure 1 ; chacune équipée de brûleurs ou d'injecteurs de combustible (liquide ou gazeux) et de capteurs de température (thermocouples), chacune des rampes 16 s'étendant au-dessus de l'une des chambres respectivement d'un nombre correspondant de chambres 2 adjacentes, de sorte que les injecteurs de chaque rampe de chauffage 16 sont engagés dans les ouvertures 9 des cloisons creuses 6 pour y injecter le combustible ;

- C) Une zone de soufflage ou de refroidissement naturel comportant :

- une rampe dite de « point zéro » 17, s'étendant au-dessus de la chambre 2 immédiatement en amont de celle en dessous de la rampe de chauffage 16 la plus en amont, et équipée de capteurs de pression pour mesurer la pression régnant dans chacune des cloisons creuses 6 de cette chambre 2, afin de pouvoir régler cette pression comme indiqué ci-après, et

- une rampe de soufflage 18, équipée de moto ventilateurs munis d'un dispositif permettant le réglage du débit d'air ambiant insufflé dans chacune des cloisons creuses 6 d'une chambre 2 en amont de celle située sous la rampe de point zéro 17, de sorte que les débits d'air ambiant insufflés dans ces cloisons creuses 6 peuvent être régulées de sorte à obtenir une pression voulue (légère surpression ou légère dépression) au niveau de la rampe de point zéro 17 ;

- D) Une zone de refroidissement forcé, qui s'étend sur trois chambres 2 en amont de la rampe de soufflage 18, et qui comporte, dans cet exemple, deux rampes de refroidissement 19 parallèles, chacune équipée de moto ventilateurs et de pipes de soufflage insufflant de l'air ambiant dans les cloisons creuses 6 de la chambre 2 correspondante ; et

- E) Une zone de travail, s'étendant en amont des rampes de refroidissement 19 et permettant l'enfournement et le détournement des anodes 5, et l'entretien des chambres 2.

[0007] Le chauffage du four 1 est ainsi assuré par les rampes de chauffage 16, dont les injecteurs des brûleurs sont introduits, via les ouvertures 9, dans les cloisons creuses 6 des chambres 2 concernées. En amont des rampes de chauffage 16 (par rapport au sens d'avancement du feu et au sens de circulation de l'air et des gaz et fumées de combustion dans les lignes de cloisons creuses 6), la rampe de soufflage 18 et la ou les rampe(s) de refroidissement 19 comportent des pipes d'insufflation d'air de combustion alimentées par des moto ventilateurs, ces pipes étant connectées, via les ouvertures 9, aux cloisons creuses 6 des chambres 2 concernées. En aval des rampes de chauffage 16, on dispose de la rampe d'aspiration 11 pour extraire les gaz et fumées de combustion, désignés dans leur ensemble par les termes « fumées de combustion », qui circulent dans les lignes de cloisons creuses 6.

[0008] Le chauffage et la cuisson des anodes 5 sont assurés à la fois par la combustion du combustible (gazeux ou liquide) injecté, de manière contrôlée, par les rampes de chauffage 16, et, dans une mesure sensiblement égale, par la combustion de matières volatiles (telles que des hydrocarbures aromatiques polycycliques) du brai diffusées par les anodes 5 dans les alvéoles 4 des chambres 2 en zones de préchauffage et chauffage, ces matières volatiles, en grande partie combustible, diffusées dans les alvéoles 4 pouvant s'écouler dans les deux cloisons creuses 6 adjacentes par des passages ménagés dans ces cloisons, pour s'enflammer dans ces deux cloisons, grâce à de l'air comburant résiduel présent, à ce niveau, parmi les fumées de combustion dans ces cloisons creuses 6.

[0009] Ainsi, la circulation de l'air et des fumées de combustion s'effectue le long des lignes de cloisons creuses 6, et une dépression, imposée en aval de la zone de chauffage B par la rampe d'aspiration 11 à l'extrémité aval de la zone de préchauffage A, permet de contrôler le débit des fumées de combustion à l'intérieur des cloisons creuses 6, tandis que l'air provenant des zones de refroidissement C et D, grâce aux rampes de refroidissement 19 et surtout à la rampe de soufflage 18, est préchauffé dans les cloisons creuses 6, en refroidissant les anodes 5 cuites dans les alvéoles 4 adjacents, au cours de son trajet et sert de comburant lorsqu'il parvient dans la zone de chauffage B.

[0010] Au fur et à mesure que la cuisson des anodes 5 se produit, on fait avancer cycliquement (par exemples toutes les 24 heures environ) d'une chambre 2 l'ensemble des rampes 11 à 19 et les équipements et appareillages de mesures et d'enregistrement associés, chaque chambre 2 assurant ainsi, successivement, en amont de la zone de préchauffage A, une fonction de chargement des blocs carbonés crus 5, puis, dans la zone de préchauffage A, une fonction de préchauffage naturel par les fumées de combustion du combustible et des vapeurs de brai qui quittent les alvéoles 4 en pénétrant dans les cloisons creuses 6, compte tenu de la dépression dans les cloisons creuses 6 des chambres 2 en zone de préchauffage A, puis, dans la zone de chauffage B ou de cuisson, une fonction de chauffage des blocs 5 à environ 1100°C, et enfin, dans les zones de refroidissement C et D, une fonction de refroidissement des blocs cuits 5 par l'air ambiant et, corrélativement, de préchauffage de cet air constituant le comburant du four 1, la zone de refroidissement forcé D étant suivie, dans le sens opposé au sens d'avancement du feu et de circulation des fumées de combustion, d'une zone E de déchargement des blocs carbonés 5 refroidis, puis éventuellement de chargement des blocs carbonés crus dans les alvéoles 4.

[0011] Le procédé de régulation du FAC 1 comprend essentiellement la régulation en température et/ou en pression des zones de préchauffage A, chauffage B et soufflage ou refroidissement naturel C du four 1 en fonction de lois de consignes prédéfinies.

[0012] Les fumées de combustion extraites des feux par les rampes d'aspiration 11 sont collectées dans un conduit des fumées 20, par exemple un conduit cylindrique partiellement représenté sur la figure 2, avec un carneau des fumées 21 pouvant avoir une forme en plan en U (voir en pointillés sur la figure 1) ou pouvant faire le tour du four, et dont la sortie 22 dirige les fumées de combustion aspirées et collectées vers un centre de traitement des fumées (CTF) non représenté car ne faisant pas partie de l'invention.

[0013] Afin de conférer aux anodes (bloc carbonés) leurs caractéristiques optimales, et donc principalement de garantir l'obtention d'une température finale de cuisson, la conduite actuelle des fours de ce type privilégie l'alimentation en combustible (carburant liquide ou gazeux) des rampes de chauffage 16 indépendamment des conditions de dépression de tirage et des conditions aérauliques dans les cloisons 6, d'où il peut résulter une combustion incomplète dans un nombre non négligeable, voir élevé, des lignes de cloisons 6. Ceci a, à son tour, pour conséquence des coûts de fonctionnement élevés du four, non seulement en raison de la surconsommation en combustible, mais également en raison de l'encrassement des gaines et conduits d'aspiration qui mènent à la captation par les dépôts d'imbrûlés, dépôts qui représentent de surcroit un risque potentiel d'inflammation et de dérive du procédé de cuisson.

[0014] Le problème à la base de l'invention est, d'une manière générale, d'améliorer l'optimisation en continu du fonctionnement de tels fours, afin d'en réduire les coûts de fonctionnement et prévenir les risques d'incendie et de dérive du procédé de cuisson, et, à cet effet, l'invention propose un procédé ou une méthode de caractérisation de la combustion dans des lignes de cloisons d'un four à chambres dit « à feu(x) tournant(s) » pour la cuisson de blocs carbonés, par analyse de la valeur d'au moins un paramètre image de la teneur globale en imbrulés dans les gaz de combustion et de l'air résiduel issus desdites lignes de cloisons et collectés dans une rampe d'aspiration dudit four, ledit four comportant une succession de chambres de préchauffage, de chauffage, de refroidissement naturel et de refroidissement forcé, disposées en série selon l'axe longitudinal du four, chaque chambre étant constituée par la juxtaposition, transversalement audit axe longitudinal et en alternance, d'alvéoles dans lesquels sont disposés des blocs carbonés à cuire et de cloisons chauffantes creuses, en communication et alignées avec les cloisons des autres chambres, parallèlement à l'axe longitudinal du four, en lignes de cloisons dans lesquelles circulent de l'air de refroidissement et comburant et des gaz de combustion, ladite rampe d'aspiration étant reliée à chacune des cloisons de la première chambre en préchauffage par l'une respectivement de pipes d'aspiration, l'air comburant nécessaire étant en partie injecté par une rampe de soufflage de la zone de refroidissement naturel, reliée à au moins un ventilateur, et en partie infiltré par dépression à travers les lignes de cloisons, et le combustible nécessaire à la cuisson des blocs carbonés étant en partie injecté par au moins deux rampes de chauffage s'étendant chacune sur l'une respectivement d'au moins deux chambres adjacentes de la zone de chauffage, et aptes à injecter chacune du combustible dans chacune des cloisons de la chambre respective correspondante de la zone de chauffage, la régulation de la combustion du four comprenant essentiellement une régulation en température et/ou en pression des zones de préchauffage, chauffage et refroidissement naturel, par ligne de cloisons, en fonction de lois de consignes prédéfinies en température et/ou en pression, et ladite méthode de caractérisation de la combustion se caractérise en ce qu'elle comprend au moins une étape de tests successifs d'arrêt total d'injection de combustible, ligne de cloisons par ligne de cloisons, d'une durée suffisante pour que la mesure dudit paramètre image de la teneur globale en imbrulés dans les gaz de combustion se stabilise, et sans commander d'action sur les lignes de cloisons autres que celle en test d'arrêt total d'injection pendant la durée de ce test, la caractérisation de la combustion étant basée sur le calcul de la variation entre les mesures dudit paramètre image prises avant et après l'arrêt total d'injection dans chacune des lignes de cloisons testées, afin d'identifier une ou plusieurs lignes de cloisons en situation de combustion incomplète, si ladite variation est supérieure à x % de la valeur dudit paramètre image au début dudit test d'arrêt total d'injection, x % étant, de préférence, de l'ordre de 5% à 10%, la valeur de x dépendant notamment du nombre de cloisons par chambre, des valeurs de seuil de détection et de la précision de mesure d'au moins un détecteur dudit paramètre image.

[0015] Ainsi, par un test d'arrêt total d'injection du combustible dans une ligne de cloisons seulement pendant une durée suffisante pour stabiliser la mesure du paramètre image, et sans rien modifier sur les autres lignes de cloisons, on peut, grâce au procédé de l'invention, identifier une ligne de cloisons fonctionnant en situation de combustion incomplète, sur laquelle des mesures postérieures d'optimisation de la combustion pourront être prises.

[0016] Afin de limiter le nombre de tests d'arrêt d'injection et de permettre au système d'identifier de manière plus rapide la ou les cloisons en situation de combustion incomplète, la méthode selon l'invention comprend de plus au moins une étape antérieure, dite de présélection des lignes de cloisons susceptibles d'être dans une situation de combustion incomplète, et permettant de limiter le nombre de tests d'arrêt d'injection, dans ladite étape de tests successifs d'arrêt total d'injection de combustible, aux seules lignes de cloisons présélectionnées, et consistant à calculer, pour chaque ligne de cloisons de rang n, un ratio de combustion, égal au rapport de la quantité d'air comburant disponible à la quantité de combustible injecté dans ladite ligne de cloisons de rang n, à définir empiriquement un rapport limite dit stoechiométrique à partir de mesures dudit paramètre image de la teneur en imbrulés dans les gaz de combustion collectés en sortie d'une ligne de cloisons étalon, représentative du meilleur état des lignes de cloisons du four, et de sorte que ce rapport stoechiométrique corresponde à un seuil mesuré dudit paramètre image en dessous duquel la combustion est considérée comme incomplète, à comparer le ratio de combustion de toutes les lignes de cloisons au rapport stoechiométrique, et à considérer comme incomplète la combustion dans toute ligne de cloisons de rang n pour laquelle le ratio de combustion correspondant est inférieur au rapport stoechiométrique.

[0017] Ainsi, l'identification des lignes de cloisons en situation de combustion incomplète, grâce au test d'arrêt total d'injection, est avantageusement précédée d'une présélection des lignes de cloisons susceptibles d'être dans cette situation de combustion incomplète, grâce aux calculs, d'une part, du ratio de combustion pour chacune de toutes les lignes de cloisons du four, et, d'autre part, dudit rapport stoechiométrique, défini empiriquement à partir de mesures du paramètre image dans une ligne de cloisons étalon, choisie comme étant représentative du meilleur état des lignes de cloisons et enfin par la comparaison de chaque ratio de combustion au rapport stoechiométrique, pour en déduire quelle(s) est ou sont la ou les lignes de combustion, dans laquelle ou lesquelles la combustion peut être considérée comme incomplète.

[0018] Dans un mode de mise en oeuvre avantageux de la méthode de caractérisation de la combustion selon la présente demande, dans ladite étape de présélection des lignes de cloisons en combustion incomplète, on peut calculer le ratio de combustion (RCcln) dans une ligne de cloisons de rang n comme étant proportionnel à la racine carrée de la dépression statique de tirage mesurée dans la zone de préchauffage pour ladite ligne de cloisons considérée, et inversement proportionnel à la somme des puissances d'injection de combustible des injecteurs des rampes de chauffage opérant sur la même ligne de cloisons de rang n.

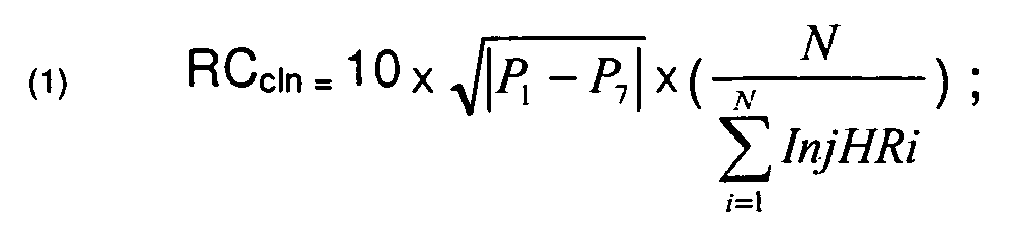

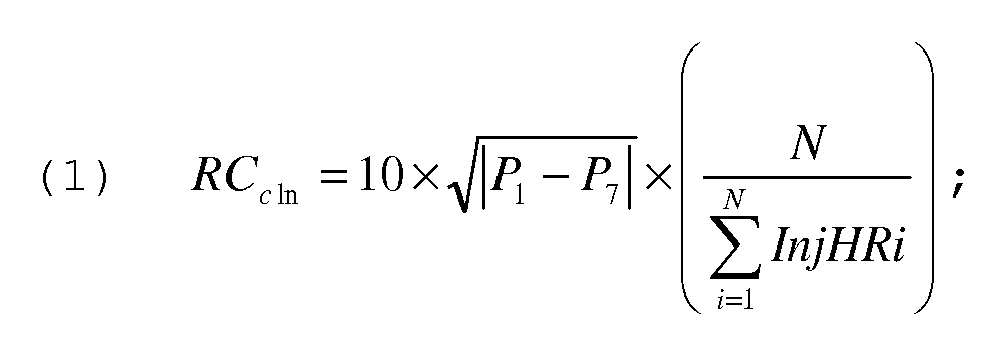

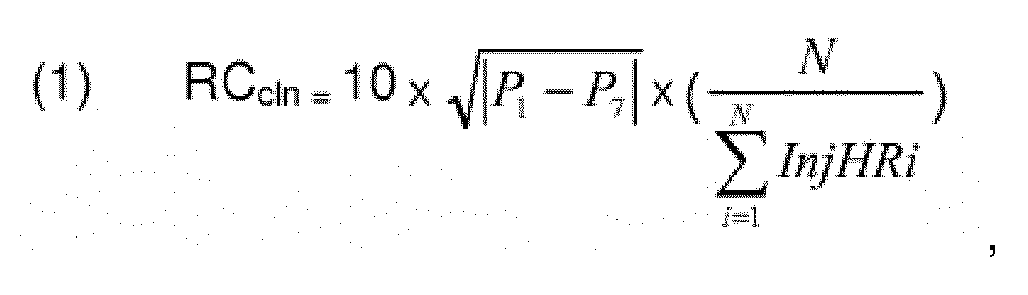

[0019] En particulier, lors de cette étape de présélection, le ratio de combustion de la ligne de cloisons de rang n peut être aisément calculé en appliquant la formule suivante :

où P1 et P7 sont les pressions mesurées dans les cloisons de rang n des chambres en communication respectivement avec la rampe d'aspiration et la rampe dite de « point zéro » dans la zone de refroidissement naturel, N est le nombre de rampes de chauffage, en général égal à 2 ou 3, et InjHRi est la puissance d'injection totale dans la cloison de rang n des injecteurs de la rampe de chauffage de rang i, où i varie de 1 à N.

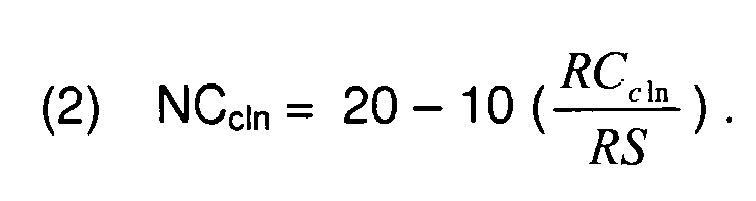

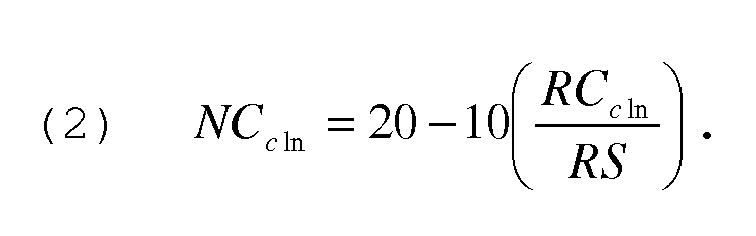

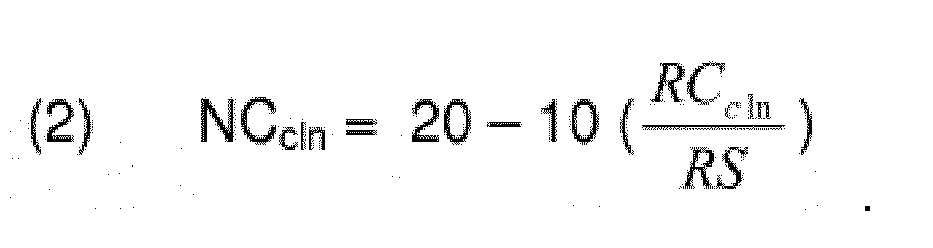

[0020] Avantageusement, de plus, dans la méthode de caractérisation selon la présente demande, l'étape de présélection des lignes de cloisons en combustion incomplète peut également comprendre une étape qui consiste à classer les lignes de cloisons en combustion incomplète dans l'ordre allant de celle où la combustion est la plus incomplète à celle où la combustion est la moins incomplète, en appliquant un système de notation des lignes de cloisons selon lequel on attribue à toute ligne de cloisons de rang n une note de classement NCcln donnée par la formule suivante :

[0021] En outre, afin d'en tirer rapidement une information de présélection facile à utiliser, on peut effectuer l'étape de classement des lignes de cloisons en considérant avantageusement que, pour une ligne de cloisons de rang n en bon état, la combustion est complète si NCcln<10, la combustion est incomplète si 10<NCcln <12, et la combustion est très incomplète, et donc critique, si NCcln> 12.

[0022] Pour assurer une mise en oeuvre de cette méthode de caractérisation qui est avantageuse au plan de la simplicité des moyens de détection et du traitement des signaux fournis par ces moyens, on choisit, comme paramètre image de la teneur globale en imbrulés dans les gaz de combustion, la teneur en monoxyde de carbone (CO), qui est mesurée, pour déterminer ledit rapport stoechiométrique, dans la pipe d'aspiration de ladite rampe d'aspiration qui est reliée à la cloison de la ligne de cloisons étalon dans la première chambre de préchauffage, ledit seuil de ce paramètre image auquel correspond le rapport stoechiométrique étant d'environ 500 ppm de CO mesuré à ladite pipe d'aspiration, ce qui correspond, dans les conditions standards de fonctionnement de ce type de four, à un niveau de 1000 ppm de CO au point de combustion.

[0023] Ainsi, comme un détecteur de monoxyde de carbone peut déjà être présent, dans de tels fours de l'état de la technique, dans les collecteurs de la rampe d'aspiration, le procédé de l'invention peut être mis en oeuvre sans qu'il soit nécessaire d'implanter un appareillage de détection et/ou de mesure spécifique, mais uniquement en utilisant des données de mesures déjà disponibles, car fournies par des capteurs d'une instrumentation de détection déjà implantée sur de tels fours, la mise en oeuvre du procédé de l'invention s'effectuant uniquement grâce à un module logiciel qui peut simplement et facilement être intégré aux programmes actuels de conduite de tels fours.

[0024] En outre, la méthode selon la présente demande peut être complétée par le fait qu'après les étapes de caractérisation permettant d'identifier et de sélectionner les lignes de cloisons en combustion incomplète, on peut mettre en oeuvre au moins une étape postérieure dite d'optimisation de la combustion.

[0025] Avantageusement, une telle optimisation de la combustion peut consister à modifier automatiquement des paramètres de régulation dans les zones de préchauffage, chauffage et/ou refroidissement naturel du four, afin d'équilibrer le rapport stoechiométrique RS air comburant sur combustible, dans le but de recouvrer une situation de combustion complète, qui peut être définie simplement par le passage de la valeur dudit paramètre image sous un seuil paramétrable.

[0026] Mais, que cette étape d'optimisation soit conduite comme précisé au paragraphe précédent, ou d'une toute autre manière, la méthode de la présente demande peut être avantageusement telle que, suite à ladite étape d'optimisation, au moins une étape complémentaire de caractérisation de la combustion telle que définie ci-dessus, dans les lignes de cloisons non présélectionnées, de la manière également indiquée ci-dessus, parmi les lignes de cloisons supposées en combustion incomplète, est activée si au moins une étape d'optimisation de la combustion telle qu'évoquée ci-dessus n'a pas permis de recouvrer une situation de combustion complète.

[0027] D'autres caractéristiques et avantages de l'invention ressortiront de la description donnée ci-après, à titre non limitatif, en référence aux dessins annexés sur lesquels :

- les figures 1 et 2, déjà décrites ci-dessus, sont respectivement une vue schématisée en plan de la structure d'un four à deux feux tournants et chambres ouvertes, et une vue partielle en perspective et coupe transversale avec arrachement représentant la structure interne d'un tel four,

- la figure 3 est un graphique double représentant l'évolution, d'une part, du CO mesuré (en ppm) et, d'autre part, du pourcentage d'oxygène résiduel dans les fumées collectées à la pipe d'aspiration d'une même ligne de cloisons, en fonction de la puissance d'injection totale, dans la ligne de cloisons, exprimée en pourcentage de la puissance maximum installée, selon trois valeurs différentes de la dépression statique de tirage mesurées au niveau de la rampe de mesure de préchauffage associée à la première chambre de préchauffage du four ;

- la figure 4 est une courbe de caractérisation de la combustion dans une ligne de cloisons de rang n, indiquant la teneur en CO mesurée (en ppm) par ligne de cloisons en fonction du rapport de combustion RCcln ;

- la figure 5 est un diagramme représentant, en abscisse, la notation de la combustion dans une ligne de cloisons de rang n par la note NCcln, résultant de la mise en oeuvre du système de classification de la combustion selon la présente demande, alors que la teneur en CO mesurée (en ppm) par ligne de cloisons dans la pipe d'aspiration correspondante est représentée en ordonnées, et

- la figure 6 est un diagramme correspondant à un exemple de test d'arrêt total d'injection de combustible successivement dans trois lignes de cloisons α, β, et γ, et représentant, en ordonnées, la valeur de la teneur en CO globale mesurée (en ppm) dans la rampe d'aspiration en fonction du temps (exprimé en minute), et faisant apparaitre, pour la première ligne de cloisons α testée, une réduction de la teneur en CO globale mesurée, due au test, supérieure à un seuil indicatif d'un état de combustion incomplète dans cette ligne de cloisons α.

[0028] Le procédé de l'invention concerne une boucle de caractérisation de la combustion dans les lignes de cloisons 6 du four 1 par analyse de la teneur globale en monoxyde de carbone (CO), ou de tout autre paramètre image de la teneur en imbrulés, dans les fumées collectées à la rampe d'aspiration 11 d'un feu du four 1, où cette teneur globale en CO est mesurée par l'analyseur-détecteur de CO 14 dans le collecteur de la rampe d'aspiration 11 (voir figure 2), et la méthode de caractérisation de la combustion dans les lignes de cloisons 6 comporte une première étape d'estimation de la qualité de combustion dans chacune des lignes de cloisons 6 et de présélection de lignes de cloisons estimées en état de combustion incomplète, puis de classement des lignes de cloisons en utilisant un système de notation, permettant de sélectionner des lignes de cloisons considérées en combustion incomplète, et défini en fonction du rapport de l'air comburant au combustible disponibles dans chaque ligne de cloisons 6 et d'un rapport stoechiométrique RS défini empiriquement par mesures dans une ligne de cloisons 6 étalon, représentative du meilleur état des lignes de cloisons du four.

[0029] Cette première étape de la méthode de caractérisation de la combustion permet de présélectionner des lignes de cloisons 6 qui sont estimées en combustion incomplète si leur rapport dit de combustion RC, qui est le rapport de l'air comburant au carburant disponibles pour chaque ligne de cloisons 6 considérée, est inférieur au rapport stoechiométrique RS présenté ci-dessus.

[0030] Cette étape de présélection des lignes de cloisons estimées en combustion incomplète est immédiatement suivie d'une étape de sélection des lignes de cloisons 6 considérées en combustion incomplète par classement, selon un système de notation de la qualité de combustion dans les lignes de cloisons qui est basé, comme déjà dit, sur le principe de la stoechiométrie du rapport de la quantité d'air comburant à la quantité de combustible disponibles dans chaque ligne de cloisons.

[0031] En effet, la quantité maximale de combustible que l'on peut injecter à un instant donné dans une ligne de cloisons 6 dépend du débit d'air dans cette ligne de cloisons, ou du niveau de dépression statique mesuré dans cette ligne de cloisons au même instant. En deçà du rapport stoechiométrique, la combustion est incomplète, et une partie des combustibles en présence dans la ligne de cloisons ne brûle plus complètement, donnant naissance à la formation de monoxyde de carbone (CO).

[0032] Ce phénomène de seuil est mieux perçu par la considération de la figure 3, représentant, par 3 courbes continues, la teneur de CO mesurée en ppm par un analyseur de CO 14 dans la pipe d'aspiration 11a (voir figure 2) d'une ligne de cloisons considérée, en fonction de la quantité de combustible injectée, exprimée en puissance d'injection totale dans ladite ligne de cloisons considérée, et évaluée en pourcentage de la puissance maximum installée, les trois courbes continues de mesures du CO étant établies chacune pour l'une respectivement de trois dépressions statiques de tirage différentes dans la ligne de cloisons considérée et correspondant respectivement à trois courbes en traits mixtes indicatives du pourcentage d'oxygène résiduel dans les gaz de fumées collectés dans la pipe d'aspiration de 11a de la rampe d'aspiration 11 considérée, ces trois dépressions statiques différentes étant mesurées par la rampe de préchauffage 15, au niveau de la première chambre 2 de préchauffage.

[0033] Ainsi, les courbes 23, 24 et 25 de la teneur en CO mesurées (en ppm) à ladite pipe d'aspiration 11a en faisant varier la puissance d'injection totale de 10% à environ 30% de la puissance maximum installée, avec une dépression statique de tirage respectivement de -140 Pa, - 120 Pa et -70 Pa, correspondent respectivement aux courbes en traits mixtes 26, 27 et 28 indiquant la variation correspondante (en réduction continue) du pourcentage d'oxygène résiduel, comme indiqué sur l'axe des ordonnées de droite de la figure 3, respectivement pour les mêmes dépressions de tirage.

[0034] On remarque que, pour une puissance d'injection totale dans une ligne de cloisons 6 comprise entre 10% et 15% de la puissance maximum installée, les courbes du CO mesuré 23, 24 et 25 à la pipe d'aspiration 11a de la dite ligne de cloisons 6 sont peu différentes l'une de l'autre, et indiquent de faibles teneurs en CO (sensiblement inférieures à 500 ppm), correspondant à une combustion considérée comme complète, tandis que pour des valeurs de la puissance d'injection totale supérieures à 15% de la puissance maximum installée, les trois courbes de mesure du CO 23, 24 et 25 divergent l'une de l'autre avec des pentes d'abord progressivement croissantes puis sensiblement constantes, mais d'autant plus importantes que la dépression de tirage est faible en valeur absolue. De plus, pour une puissance d'injection totale par ligne de cloisons supérieure à environ 25% de la puissance maximum installée, les trois courbes de mesure du CO 23, 24 et 25 donnent des résultats supérieurs à 1000 ppm, ce qui correspond à une combustion d'autant plus incomplète que la dépression de tirage est faible en valeur absolue. Simultanément, les courbes 26, 27 et 28 indiquant la variation du pourcentage d'oxygène résiduel sont décroissantes avec une pente négative sensiblement constante et peu différente d'une courbe à l'autre.

[0035] En se basant sur cette constatation, on définit, pour chaque ligne de cloisons 6 de rang n, un ratio de combustion RCcln qui donne le rapport de la quantité de combustible injecté dans ladite ligne de cloisons de rang n à la quantité d'air comburant disponible dans cette même ligne de cloisons de rang n. La quantité d'air comburant disponible dans la ligne de cloisons de rang n correspond au débit d'air dans cette ligne de cloisons de rang n, qui peut être estimé par le calcul de la racine carrée de la dépression statique de tirage dans cette ligne de cloisons de rang n, mesurée dans la zone de préchauffage A par la rampe de mesure de préchauffage 15 (voir figure 1).

[0036] La quantité de combustible injectée dans la même ligne de cloisons de rang n peut être directement obtenue par sommation des puissances des injecteurs qui opèrent sur cette même ligne de cloisons.

[0037] Ainsi, la formule (1) exprimant le rapport ou ratio de combustion de cette ligne de cloisons de rang n, soit RCcln, peut être la suivante :

où P1 et P7 sont les pressions mesurées dans la ligne de cloisons de rang n au niveau des chambres 2 en communication respectivement avec la rampe d'aspiration 11 pour P1, dans la zone de préchauffage A, et avec la rampe de « point 0 » 17 dans la zone de refroidissement naturel C, et où N est le nombre de rampes de chauffage 16, en général égal à 2 ou 3, et InjHRi est la somme des puissances d'injection des injecteurs de la rampe de chauffage 16 de rang i où i varie de 1 à N (2 ou 3) dans la ligne de cloison de rang n. On note de plus que chaque rampe de chauffage 16 comporte généralement deux injecteurs par cloison 6 de la même chambre 2 correspondante, de sorte que si N = 3, comme dans l'exemple de la figure 1 (avec trois rampes de chauffage 16), une ligne de cloisons de rang n est alimentée en combustible par six injecteurs. Ainsi, le rapport de combustion RCcln dans une ligne de cloisons de rang n est proportionnel à la racine carrée de la dépression statique de tirage mesurée dans la zone de préchauffage A pour cette ligne de cloisons 6 considérée et inversement proportionnel à la somme des puissances d'injection de combustible des injecteurs des rampes de chauffage 16 opérant sur cette même ligne de cloisons 6 de rang n.

[0038] La figure 4 représente, pour cette ligne de cloisons 6 de rang n, une zone hachurée et cintrée 29, qui correspond à l'enveloppe des différents points de mesure du CO mesuré en ppm à la pipe d'aspiration 11 a correspondante en fonction de la variation du rapport de combustion correspondant RCcln. La valeur seuil de RC en deçà de laquelle la combustion est estimé incomplète, c'est-à-dire la valeur dudit rapport stoechiométrique RS, est définie de manière empirique par observation de la valeur du CO dans une ligne de cloisons représentative du meilleur état des cloisons du four.

[0039] Au delà d'une valeur de 1000 ppm de CO non dilué, qui correspond approximativement à une valeur de 500 ppm mesurée au détecteur de CO 14 dans la pipe d'aspiration 11a (figure 2) compte tenu de la dilution dans le four 1, la combustion est considérée incomplète.

[0040] Sur la figure 4, le seuil de combustion incomplète est donc indiqué à 500 ppm de CO mesuré, ce qui correspond à une valeur du rapport stoechiométrique RS d'environ 6, à l'intersection de la zone hachurée 29 de l'enveloppe des points de mesure du CO mesuré et du seuil de combustion incomplète de 500 ppm.

[0041] On réalise ainsi une présélection des lignes de cloisons 6 susceptibles d'être dans une situation de combustion incomplète, étant encore précisé que la teneur en CO, choisie dans cet exemple de réalisation comme paramètre image de la teneur globale en imbrulés dans les gaz de combustion, est mesurée, pour déterminer le rapport stoechiométrique RS, dans celle des pipes d'aspiration 11a de la rampe d'aspiration 11 qui est reliée à celle des cloisons 6 qui se trouve à l'intersection de la ligne de cloisons étalon et de la première chambre 2 de préchauffage, le seuil de la teneur en CO auquel correspond le rapport stoechiométrique RS étant d'environ 500 ppm de CO mesuré à cette pipe d'aspiration 11a, ce qui correspond, dans des conditions standards de fonctionnement de ce type de four 1, à un niveau de 1000 ppm de CO au point de combustion.

[0042] Du calcul du rapport de combustion RCcln, on déduit également, au moins pour les lignes de cloisons 6 estimées en combustion incomplète par comparaison de leur rapport de combustion RCcln avec le rapport stoechiométrique RS, mais de préférence pour toutes les lignes de cloisons 6 du four 1, une note permettant de classer les lignes de cloisons par ordre décroissant de celle ayant la combustion la plus incomplète à celle ayant la combustion la moins incomplète, voire la plus complète si toutes les lignes de cloisons sont notées, par exemple par un système de notation de 0 à 20, défini de telle sorte qu'au-delà de la valeur 10, la limite stoechiométrique est dépassée et la combustion est considérée comme incomplète dans la ligne de cloisons correspondante.

[0043] A titre d'exemple, un classement des lignes de cloisons présélectionnées comme étant en combustion incomplète de la manière décrite ci-dessus, consiste à classer ces lignes de cloisons dans l'ordre allant de celle où la combustion est la plus incomplète à celle où la combustion est la moins incomplète en appliquant le système de notation des lignes de cloisons selon lequel on attribue à toute ligne de cloisons 6 de rang n une note de classement NCcln donnée par la formule (2) suivante :

où RCcln et RS sont les rapports précédemment définis, à savoir respectivement le rapport de combustion dans la cloison de rang n et le rapport stoechiométrique.

[0044] Les lignes de cloisons ayant été notées de 0 à 20, en fonction de leur rapport respectif RCcnl/RS, on considère que si la note de combustion NCcln est inférieure à 10, la combustion est complète, tandis que si cette note de combustion NCcln est comprise entre 10 et 12, la combustion est incomplète, cette combustion étant même très incomplète, et donc critique, si la note NCcln est supérieure à 12.

[0045] Le résultat d'une telle notation est représenté, à titre d'exemple, sur la figure 5, sur laquelle les notes NCcln sont indiquées par des points ronds sur une courbe continue qui traverse trois zones rectangulaires hachurées, dont l'une 30 s'étend entre les notes 0 et 10 en abscisse et entre 0 et le seuil de combustion incomplète de 500 ppm de CO mesuré, pour les lignes de cloisons en combustion complète, dont une deuxième zone 31 s'étend en abscisse entre les notes 10 et 12 et en ordonnée entre les valeurs de 500 et 1000 ppm de CO mesuré, pour une ou des ligne(s) de cloisons en combustion incomplète, et enfin dont la troisième zone 32 s'étend pour les notes supérieures à 12 en abscisse et un CO mesuré supérieur à 1000 ppm en ordonnée, pour toute ligne de cloisons en combustion très incomplète et donc critique.

[0046] Par une telle notation, on sélectionne ainsi les lignes de closions considérées en combustion incomplète, comme ayant une note supérieure à 10, que l'on soumet ensuite chacune à une étape d'identification des lignes de cloisons en combustion incomplète, à l'aide d'un test d'arrêt total d'injection du combustible pendant une durée déterminée et en succession sur les lignes de cloisons sélectionnées, en commençant par celle ayant la note la plus élevée et en effectuant le test successivement sur les lignes de cloisons dont les notes de combustion sont par ordre décroissant.

[0047] La figure 6 représente schématiquement le déroulement du test d'arrêt total d'injection de combustible successivement sur trois lignes de cloisons de rang α, β et γ, dont les notes de combustion NC sont progressivement décroissantes. Sur la figure 6, on a représenté en ordonnée la teneur en CO globale mesurée en ppm dans le collecteur de la rampe d'aspiration 11 par le détecteur de CO 14 (voir figure 2), et, en abscisse, on a indiqué le temps en minute. La courbe 33 représente l'évolution dans le temps de la teneur en CO globale mesurée dans le collecteur de la rampe d'aspiration 11,. A l'instant t1, on commande sur la ligne de cloisons 6 de rang α l'arrêt total de l'alimentation en carburant des injecteurs des rampes de chauffage 16 opérant sur cette ligne de cloisons α, par une coupure quasi instantanée, à partir d'une valeur initiale (pour le test d'arrêt total) de débit d'injection de carburant jusqu'à un débit nul, ce qui correspond au côté gauche avec flèche descendante du rectangle « α », symbolisant la commande d'alimentation des injecteurs de carburant de cette ligne de cloisons α pendant ce test d'arrêt total d'injection. L'injection est arrêtée pendant un intervalle de temps t1 t2 suffisant pour que la mesure de la teneur en CO se stabilise avant l'instant t2 de la fin de la coupure totale d'injection. La courbe 33 de la teneur en CO marque une chute jusqu'à une valeur stabilisée de, par exemple, 500 ppm au cours de l'intervalle t1 t2, de sorte qu'il est possible de mesurer la valeur ΔCO correspondant à la différence entre la valeur initiale à l'instant t1 et la valeur finale à l'instant t2 de la teneur en CO du fait de cette interruption d'alimentation. Puis, à l'instant t2, l'alimentation en combustible de cette ligne de cloisons α est rétablie à sa valeur initiale, comme symbolisé sur le côté droit du rectangle « α » de la figure 6, par la flèche montante. Puis il s'écoule un intervalle de temps t2 t3, d'une durée légèrement supérieure ou sensiblement égale à l'intervalle t1 t2, lui-même de l'ordre de 2 minutes, pour commencer à l'instant t3, le même test d'arrêt total d'injection de combustible sur la ligne de cloisons de rang β, sachant que, pendant l'exécution d'un test d'arrêt total sur une ligne de cloisons particulière, aucune modification n'est commandée sur le déroulement du processus de cuisson dans toutes les autres lignes de cloisons. La durée du second test, sur la ligne de cloisons β, correspondant à l'intervalle t3 t4, est la même que la durée t1 t2, et la courbe 33 de la teneur en CO, qui est revenue, après la fin du test sur la ligne de cloisons α, à un niveau normal, ne marque, en conséquence du test sur la ligne de cloisons β, qu'une diminution limitée de la teneur de CO mesurée suite à l'arrêt total d'injection dans la ligne de cloisons β pendant l'intervalle t3 t4. Il en est de même pour le troisième test d'arrêt total d'injection, conduit sur la ligne de cloisons γ pendant l'intervalle de temps t5 t6, d'une même durée d'environ 2 min que les durées des autres tests t1 t2 et t3 t4, de sorte qu'à chaque fois, la mesure de la teneur en CO pendant chaque test peut se stabiliser suite à cette coupure d'injection de carburant, et qu'elle peut à nouveau se stabiliser suite à la fin de la coupure de l'alimentation en carburant, pendant l'intervalle de temps séparant deux tests successifs.

[0048] Pour chaque test, la réduction de la teneur en CO qui en découle, ΔCO, est comparée à un pourcentage X de la valeur initiale de la teneur en CO au début de ce test, COi, et, comme cela est le cas pour la ligne de cloisons α, si ΔCO est supérieur à X% de COi, la ligne de cloisons α est identifiée comme étant en combustion incomplète, ce qui n'est pas le cas des lignes de cloisons β et γ, si l'on considère la courbe 33 de la figure 6.

[0049] Le test d'arrêt total d'injection de combustible est donc mené, ligne de cloisons par ligne de cloisons, sur les lignes de cloisons préalablement sélectionnées par leur notation de combustion NC. Il est essentiel qu'aucune action ne soit commandée sur les lignes de cloisons 6 autres que celle en test d'arrêt total d'injection, pendant la durée complète de ce test, afin de ne pas perturber la caractérisation de la combustion. Cette caractérisation dépend en effet du calcul de la variation de la teneur en CO mesurée entre l'instant initial du test et l'instant final, en notant que les mesures de teneur en CO restent toujours globales. L'inflexion brutale vers le bas puis la remontée de la courbe 33 sur la figure 6 traduisent donc bien l'incidence de l'arrêt total d'injection de combustible dans la ligne de cloisons α sur la teneur en CO dans le collecteur de la rampe d'admission 11, qui prend donc en compte les gaz de fumées extraits de toutes les lignes de cloisons du four.

[0050] Concernant le seuil de X % de la valeur de la teneur en COi au début de chaque test d'arrêt total d'injection, cette valeur de X dépend notamment du nombre de cloisons 6 par chambre 2 du four, ainsi que de la précision de mesure et des valeurs de seuil de détection du détecteur de CO 14, en particulier. En général, X % est choisi dans une plage de 5% à 10%. Typiquement, pour un four 1 à 9 cloisons 6 par chambre 2, le système de caractérisation mettant en oeuvre le procédé de l'invention doit pouvoir détecter au moins une cloison de rang n parmi 9 cloisons 6 où la combustion tend à devenir incomplète. Si l'on considère que les débits circulant dans chaque ligne de cloisons, et donc dans chaque cloison, sont équivalents, la baisse de la teneur en CO consécutive à l'arrêt de l'injection de combustible dans la cloison de rang n sera d'au moins égale à ΔCOn = 500 ppm/9 = 56 ppm, du fait de la dilution, soit environ X = 10% de la teneur en CO mesurée au collecteur de la rampe d'aspiration 11, où cette teneur est égale à au moins 500 ppm.

[0051] Après avoir ainsi sélectionné les lignes de cloisons considérées en combustion incomplète, à l'aide du rapport stoechiométrique RS, des rapports de combustion RC des lignes de cloisons, de la comparaison des rapports de combustion au rapport stoechiométrique, et de l'attribution de notes de combustion NC aux lignes de cloisons, puis après l'identification des lignes de cloisons en combustion incomplète par le test d'arrêt total d'injection de combustible, au moins une étape postérieure, dite d'optimisation de la combustion, peut être mise en oeuvre.

[0052] Une telle étape peut consister à modifier, de préférence automatiquement, des paramètres de régulation dans l'une au moins des zones de refroidissement naturel C, chauffage B et préchauffage A, afin, autant que possible, d'équilibrer les rapports de combustion sur le rapport stoechiométrique air comburant sur combustible, pour recouvrer une situation de combustion complète dans un nombre aussi élevé que possible des lignes de cloisons, ce passage à une situation de combustion complète pouvant être défini par le passage de la valeur mesurée de la teneur en CO, ou par le passage de la valeur d'au moins un autre paramètre image de la teneur globale en imbrûlé dans les gaz de combustion, sous un seuil paramétrable.

[0053] Mais, si la ou les étapes d'optimisation de la combustion, telles que présentées d'une manière générale ci-dessus, n'a ou n'ont pas permis de recouvrer une situation de combustion complète pour l'ensemble des lignes de cloisons du four 1, alors la méthode selon la présente demande propose au moins une étape complémentaire de caractérisation de la combustion, qui s'effectue par l'application du test d'arrêt total d'injection sur celles des lignes de cloisons n'ayant pas été présélectionnées, conformément à la méthode selon la demande, parmi les lignes de cloisons supposées en combustion incomplète, du seul fait que leur rapport de combustion RC a été calculé inférieur au rapport stoechiométrique RS. De plus, cette étape complémentaire de caractérisation permet d'identifier des cloisons dont les conditions stoechiométriques sont satisfaisantes, ayant une notation de combustion NC inférieure à 10, dans l'exemple de système de notation précédemment décrit, mais dont les conditions physiques génèrent des problèmes de combustion, du fait que des cloisons sont déformées, pincées ou bouchées plus ou moins complètement.

1. Méthode de caractérisation de la combustion dans des lignes de cloisons d'un four

à chambres dit « à feu(x) tournant(s) » pour la cuisson de blocs carbonés (5), par

analyse de la valeur d'au moins un paramètre image de la teneur globale en imbrulés

dans les gaz de combustion et de l'air résiduel issus desdites lignes de cloisons

(6) et collectés dans une rampe d'aspiration (11) dudit four (1), ledit four (1) comportant

une succession de chambres (2) de préchauffage, de chauffage, de refroidissement naturel

et de refroidissement forcé, disposées en série selon l'axe longitudinal (XX) du four

(1), chaque chambre (2) étant constituée par la juxtaposition, transversalement audit

axe longitudinal (XX) et en alternance, d'alvéoles (4) dans lesquels sont disposés

des blocs carbonés (5) à cuire et de cloisons chauffantes creuses (6), en communication

et alignées avec les cloisons (6) des autres chambres (2), parallèlement à l'axe longitudinal

(XX) du four (1), en lignes de cloisons (6) dans lesquelles circulent de l'air de

refroidissement et comburant et des gaz de combustion, ladite rampe d'aspiration (11)

étant reliée à chacune des cloisons (6) de la première chambre (2) en préchauffage

par l'une respectivement de pipes d'aspiration (11a), l'air comburant nécessaire étant

en partie injecté par une rampe de soufflage (18) de la zone de refroidissement naturel

(C), reliée à au moins un ventilateur, et en partie infiltré par dépression à travers

les lignes de cloisons (6) et le combustible nécessaire à la cuisson des blocs carbonés

(5) étant en partie injecté par au moins deux rampes (16) de chauffage (B) s'étendant

chacune sur l'une respectivement d'au moins deux chambres (2) adjacentes de la zone

de chauffage, et aptes à injecter chacune du combustible dans chacune des cloisons

(6) de la chambre (2) respective correspondante de la zone de chauffage (B), la régulation

de la combustion du four (1) comprenant essentiellement une régulation en température

et/ou en pression des zones de préchauffage (A), chauffage (B) et refroidissement

naturel (C), par ligne de cloisons (6), en fonction de lois de consignes prédéfinies

en température et/ou en pression, ladite méthode de caractérisation de la combustion

étant caractérisée en ce qu'elle comprend au moins une étape de tests successifs d'arrêt total d'injection de

combustible, ligne de cloisons (6) par ligne de cloisons (6), d'une durée suffisante

pour que la mesure dudit paramètre image de la teneur globale en imbrûlés dans les

gaz de combustion se stabilise, et sans commander d'action sur les lignes de cloisons

(6) autres que celle en test d'arrêt total d'injection pendant la durée de ce test,

la caractérisation de la combustion étant basée sur le calcul de la variation entre

les mesures dudit paramètre image prises avant et après l'arrêt total d'injection

dans chacune des lignes de cloisons (6) testées, afin d'identifier une ou plusieurs

lignes de cloisons (6) en situation de combustion incomplète, si ladite variation

est supérieure à x % de la valeur dudit paramètre image au début dudit test d'arrêt

total d'injection, x % étant, de préférence, de l'ordre de 5% à 10%, la valeur de

x dépendant notamment du nombre de cloisons (6) par chambre (2), des valeurs de seuil

de détection et de la précision de mesure d'au moins un détecteur dudit paramètre

image.

2. Méthode selon la revendication 1, caractérisée en ce qu'elle comprend de plus au moins une étape antérieure, dite de présélection des lignes

de cloisons (6) susceptibles d'être dans une situation de combustion incomplète, et

permettant de limiter le nombre de tests d'arrêt d'injection, dans ladite étape de

tests successifs d'arrêt total d'injection de combustible, aux seules lignes de cloisons

(6) présélectionnées, et consistant à calculer, pour chaque ligne de cloisons (6)

de rang n, un ratio de combustion (RCcln), égal au rapport de la quantité d'air comburant disponible à la quantité de combustible

injecté dans ladite ligne de cloisons (6) de rang n, à définir empiriquement un rapport

limite dit stoechiométrique (RS) à partir de mesures dudit paramètre image de la teneur

en imbrulés dans les gaz de combustion collectés en sortie d'une ligne de cloisons

(6) étalon, représentative du meilleur état des lignes de cloisons (6) du four, et

de sorte que ce rapport stoechiométrique (RS) corresponde à un seuil mesuré dudit

paramètre image en dessous duquel la combustion est considérée comme incomplète, à

comparer le ratio de combustion (RCcln) de toutes les lignes de cloisons (6) au rapport stoechiométrique (RS), et à considérer

comme incomplète la combustion dans toute ligne de cloisons (6) de rang n pour laquelle

le ratio de combustion correspondant (RCcln) est inférieur au rapport stoechiométrique (RS).

3. Méthode selon la revendication 2 caractérisée en ce que, dans ladite étape de présélection des lignes de cloisons (6) en combustion incomplète,

on calcule le ratio de combustion (RCcln) dans une ligne de cloisons (6) de rang n comme étant proportionnel à la racine carrée

de la dépression statique de tirage mesurée dans la zone de préchauffage (A) pour

ladite ligne de cloisons (6) considérée, et inversement proportionnel à la somme des

puissances d'injection de combustible des injecteurs des rampes de chauffage (16)

opérant sur la même ligne de cloisons (6) de rang n.

4. Méthode selon la revendication 3, caractérisée en ce que, lors de ladite étape de présélection, on calcule le ratio de combustion de la ligne

de cloisons (6) de rang n en appliquant la formule suivante :

où P1 et P7 sont les pressions mesurées dans les cloisons (6) de rang n des chambres (2) en communication respectivement avec la rampe d'aspiration (11) et une rampe dite de «point zéro » (17) dans la zone de refroidissement naturel (C), N est le nombre de rampes de chauffage (16), en général égal à 2 ou 3, et InjHRi est la puissance d'injection totale dans la cloison de rang n des injecteurs de la rampe de chauffage (16) de rang i, où i varie de 1 à N.

où P1 et P7 sont les pressions mesurées dans les cloisons (6) de rang n des chambres (2) en communication respectivement avec la rampe d'aspiration (11) et une rampe dite de «point zéro » (17) dans la zone de refroidissement naturel (C), N est le nombre de rampes de chauffage (16), en général égal à 2 ou 3, et InjHRi est la puissance d'injection totale dans la cloison de rang n des injecteurs de la rampe de chauffage (16) de rang i, où i varie de 1 à N.

5. Méthode selon l'une quelconque des revendications 2 à 4, caractérisée en ce que ladite étape de présélection des lignes de cloisons (6) en combustion incomplète

comprend également une étape qui consiste à classer les lignes de cloisons (6) en

combustion incomplète dans l'ordre allant de celle où la combustion est la plus incomplète

à celle où la combustion est la moins incomplète, en appliquant un système de notation

des lignes de cloisons (6) selon lequel on attribue à toute ligne de cloisons (6)

de rang n une note de classement NCcln donnée par la formule suivante :

6. Méthode selon la revendication 5, caractérisée en ce qu'on effectue l'étape de classement des lignes de cloisons (6) en

considérant que, pour une ligne de cloisons (6) de rang n en bon état, la combustion est complète si NCcln<10, la combustion est incomplète si 10<NCcln <12, et la combustion est très incomplète, et donc critique, si NCcln>12.

considérant que, pour une ligne de cloisons (6) de rang n en bon état, la combustion est complète si NCcln<10, la combustion est incomplète si 10<NCcln <12, et la combustion est très incomplète, et donc critique, si NCcln>12.

7. Méthode selon l'une quelconque des revendications 1 à 6, caractérisée en ce qu'on choisit, comme paramètre image de la teneur globale en imbrulés dans les gaz de

combustion, la teneur en monoxyde de carbone (CO), qui est mesurée, pour déterminer

ledit rapport stoechiométrique, dans la pipe d'aspiration (11 a) de ladite rampe d'aspiration

(11) qui est reliée à la cloison (6) de la ligne de cloisons (6) étalon dans la première

chambre (2) de préchauffage, ledit seuil de ce paramètre image auquel correspond le

rapport stoechiométrique (RS) étant d'environ 500 ppm de CO mesuré à ladite pipe d'aspiration

(11a), ce qui correspond, dans les conditions standards de fonctionnement de ce type

de four, à un niveau de 1000 ppm de CO au point de combustion.

8. Méthode selon l'une quelconque des revendications 1 à 7, caractérisée en ce qu'après les étapes de caractérisation permettant d'identifier et de sélectionner les

lignes de cloisons (6) en combustion incomplète, on met en oeuvre au moins une étape

postérieure dite d'optimisation de la combustion.

9. Méthode selon la revendication 8, caractérisée en ce que l'optimisation de la combustion consiste à modifier automatiquement des paramètres

de régulation dans les zones de préchauffage (A), chauffage (B) et/ou refroidissement

naturel (C) du four (1) afin d'équilibrer le rapport stoechiométrique (RS) air comburant

sur combustible dans le but de recouvrer une situation de combustion complète, définie

par le passage de la valeur dudit paramètre image sous un seuil paramétrable.

10. Méthode selon l'une quelconque des revendications 8 et 9, caractérisée en ce que, suite à la ladite étape d'optimisation, au moins une étape complémentaire de caractérisation

de la combustion selon la revendication 1, dans les lignes de cloisons (6) non présélectionnées

selon la revendication 2 parmi les lignes de cloisons (6) supposées en combustion

incomplète, est activée si l'étape d'optimisation de la combustion selon la revendication

8 ou 9 n'a pas permis de recouvrer une situation de combustion complète.

1. Verfahren zur Charakterisierung der Verbrennung in Trennwandleitungen eines Ofens

mit so genannten "rotierenden" Brennkammern für das Brennen von Kohlenstoffblöcken

(5) durch eine Analyse des Wertes mindestens eines Bildparameters des Gesamtgehalts

an Rückständen in den Verbrennungsgasen und der Restluft, die aus diesen Trennwandleitungen

(6) kommen und in einer Absaugrampe (11) des Ofens (1) aufgefangen werden, wobei der

Ofen (1) eine Folge von Kammern (2) zum Vorheizen, Heizen, natürlichen Abkühlen und

mechanischen Abkühlen umfasst, die der Reihe nach entlang der Längsachse (XX) des

Ofens (1) angeordnet sind, wobei jede Kammer (2) durch das abwechselnde Nebeneinanderstellen

quer zur Längsachse (XX) von Zellen (4), in denen zu brennende Kohlenstoffblöcke (5)

angeordnet sind, und von hohlen Heizwänden (6), die mit den Trennwänden (6) der anderen

Kammern (2) in Verbindung stehen und darauf ausgerichtet sind, parallel zur Längsachse

(XX) des Ofens (1), zu Trennwänden (6), in denen verbrennungsfördernde Kühlluft und

Verbrennungsgase fließen gebildet wird, wobei die Absaugrampe (11) mit jeder der Trennwände

(6) der ersten Kammer (2) beim Vorheizen durch jeweils eines von Absaugrohren (11a)

verbunden ist, wobei die notwendige verbrennungsfördernde Luft teilweise über eine

Blasrampe (18) der natürlichen Kühlzone (C) eingespritzt wird, die mit mindestens

einem Ventilator verbunden ist, und teilweise durch Unterdruck über die Trennwandleitungen

(6) eindringt, und wobei der Brennstoff, der zum Brennen der Kohlenstoffblöcke (5)

notwendig ist, teilweise durch mindestens zwei Rampen (16) zum Heizen (B) eingespritzt

wird, die sich jeweils auf mindestens jeweils einer von mindestens zwei Kammern (2)

neben der Heizzone erstrecken und geeignet sind, um jeweils Brennstoff in jede der

Trennwände (6) der entsprechenden jeweiligen Kammer (2) der Heizzone (B) einzuspritzen,

wobei die Regulierung der Verbrennung des Ofens (1) im Wesentlichen eine Temperaturregulierung

und/oder eine Druckregulierung der Zonen zum Vorheizen (A), Heizen (B) und natürlichen

Abkühlen (C) pro Trennwandleitung (6) je nach vordefinierten Temperatur- und/oder

Druckvorgaberegeln umfasst, wobei das Verfahren zum Charakterisieren der Verbrennung

dadurch gekennzeichnet ist, dass es mindestens einen Schritt von aufeinanderfolgenden Tests mit vollständigem Unterbrechen

der Brennstoffeinspritzung, und zwar Trennwandleitung (6) für Trennwandleitung (6),

einer Dauer, die ausreicht, damit sich die Messung des Bildparameters des Gesamtgehalts

an Rückständen in den Verbrennungsgasen stabilisiert, und ohne eine andere Aktion

an den Trennwandleitungen (6) als die des Tests mit vollständigem Unterbrechen der

Einspritzung während der Dauer dieses Tests anzuordnen, umfasst, wobei die Charakterisierung

der Verbrennung auf der Berechnung der Variation zwischen den Messungen des Bildparameters

basiert, die vor und nach dem vollständigen Unterbrechen der Einspritzung in jeder

der getesteten Trennwandleitungen (6) erhoben werden, um eine oder mehrere Trennwandleitungen

(6) mit unvollständiger Verbrennung zu identifizieren, wenn die Variation größer als

x % des Wertes des Bildparameters zu Beginn des Tests mit vollständigem Unterbrechen

der Einspritzung ist, wobei x % bevorzugt etwa 5 % bis 10 % ist, wobei der Wert von

x insbesondere von der Anzahl der Trennwände (6) pro Kammer (2), den Detektionsschwellenwerten

und der Messpräzision mindestens eines Detektors des Bildparameters abhängig ist.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass es ferner mindestens einen vorhergehenden Schritt zur so genannten Vorwahl der Trennwandleitungen

(6) umfasst, die sich in einem Zustand unvollständiger Verbrennung befinden könnten,

und der es ermöglicht, die Anzahl der Tests mit Unterbrechung der Einspritzung in

dem Schritt der aufeinanderfolgenden Tests mit vollständiger Unterbrechung der Brennstoffeinspritzung

nur auf die vorgewählten Trennwandleitungen (6) einzuschränken, und der darin besteht,

für jede Trennwandleitung (6) n. Ordnung einen Verbrennungsfaktor (RCcln), der gleich dem Verhältnis der verfügbaren Menge verbrennungsfördernden Luft zu

der Menge von Brennstoff, der in die Trennwandleitung (6) n. Ordnung eingespritzt

wird, ist, zu berechnen, empirisch ein so genanntes stöchiometrisches Verhältnis (RS)

aus Messungen des Bildparameters des Gehalts an Rückständen in den Verbrennungsgasen,

die am Ausgang einer Standardtrennwandleitung (6), die den besten Zustand der Trennwandleitungen

(6) des Ofens darstellt, aufgefangen werden, und so dass dieses stöchiometrische Verhältnis

(RS) einem gemessenen Schwellenwert des Bildparameters entspricht, unterhalb dessen

die Verbrennung als unvollständig angesehen wird, zu definieren, den Verbrennungsfaktor

(RCcln) aller Trennwandleitungen (6) mit dem stöchiometrischen Verhältnis (RS) zu vergleichen,

und die Verbrennung in jeder Trennwandleitung (6) n. Ordnung als unvollständig anzusehen,

für die der entsprechende Verbrennungsfaktor (RCcln) kleiner als das stöchiometrische Verhältnis (RS) ist.

3. Verfahren nach Anspruch 2, dadurch gekennzeichnet, dass in dem Schritt des Vorwählens der Trennwandleitungen (6) mit unvollständiger Verbrennung

der Verbrennungsfaktor (RCcln) in einer Trennwandleitung (6) n. Ordnung als proportional zur Quadratwurzel des

statischen Luftzugunterdrucks, der in der Vorheizzone (A) für die betreffende Trennwandleitung

(6) gemessen wird, und umgekehrt proportional zur Summe der Brennstoffeinspritzleistungen

der Einspritzdüsen der Heizrampen (16), die auf der gleichen Trennwandleitung (6)

n. Ordnung funktionieren, berechnet wird.

4. Verfahren nach Anspruch 3, dadurch gekennzeichnet, dass während des Vorwahlschritts der Verbrennungsfaktor der Trennwandleitung (6) n. Ordnung

berechnet wird, indem die folgende Formel angewendet wird:

wobei P1 und P7 die Drücke sind, die in den Trennwänden (6) n. Ordnung der Kammern (2), die jeweils mit der Absaugrampe (11) und einer so genannten "Nullpunkt-" Rampe (17) in der natürlichen Abkühlzone (C) in Verbindung stehen, N die Anzahl der Heizrampen (16), im Allgemeinen gleich 2 oder 3, ist, und InjHRi die Gesamteinspritzleistung in der Trennwand n. Ordnung der Einspritzdüsen der Heizrampe (16) i. Ordnung ist, wobei i von 1 bis N variiert.

wobei P1 und P7 die Drücke sind, die in den Trennwänden (6) n. Ordnung der Kammern (2), die jeweils mit der Absaugrampe (11) und einer so genannten "Nullpunkt-" Rampe (17) in der natürlichen Abkühlzone (C) in Verbindung stehen, N die Anzahl der Heizrampen (16), im Allgemeinen gleich 2 oder 3, ist, und InjHRi die Gesamteinspritzleistung in der Trennwand n. Ordnung der Einspritzdüsen der Heizrampe (16) i. Ordnung ist, wobei i von 1 bis N variiert.

5. Verfahren nach einem der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass der Schritt des Vorwählens der Trennwandleitungen (6) mit unvollständiger Verbrennung

auch einen Schritt umfasst, der darin besteht, die Trennwandleitungen (6) mit unvollständiger

Verbrennung in der Reihenfolge, die von derjenigen, in der die Verbrennung am meisten

unvollständig ist, bis zu derjenigen, in der die Verbrennung am wenigsten unvollständig

ist, reicht, einzustufen, indem ein Bewertungssystem der Trennwandleitungen (6) angewendet

wird, nach dem man jeder Trennwandleitung (6) n. Ordnung eine Bewertung NCcln zuteilt, die durch die folgende Formel gegeben ist:

6. Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass man den Schritt des Einstufens der Trennwandleitungen (6) ausführt, indem man berücksichtigt,

dass für eine Trennwandleitung (6) n. Ordnung in gutem Zustand die Verbrennung vollständig

ist, wenn NCcln<10, die Verbrennung unvollständig ist, wenn 10<NCcln<12, und die Verbrennung stark unvollständig und somit kritisch ist, wenn NCcln>12.

7. Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass als Bildparameter des Gesamtgehalts an Rückständen in den Verbrennungsgasen der Gehalt

an Kohlenmonoxid (CO) gewählt wird, der gemessen wird, um das stöchiometrische Verhältnis

in dem Absaugrohr (11a) der Absaugrampe (11), die mit der Trennwand (6) der Standardtrennwandleitung

(6) in der ersten Vorheizkammer (2) verbunden ist, zu bestimmen, wobei der Schwellenwert

dieses Bildparameters, dem das stöchiometrische Verhältnis (RS) entspricht, ungefähr

500 ppm CO beträgt, das an dem Absaugrohr (11a) gemessen wird, was unter standardmäßigen

Betriebsbedingungen eines derartigen Ofens einem Pegel von 1000 ppm CO auf dem Verbrennungspunkt

entspricht.

8. Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass nach den Charakterisierungsschritten, die es ermöglichen, die Trennwandleitungen

(6) mit unvollständiger Verbrennung zu identifizieren und auszuwählen, mindestens

ein nachfolgender Schritt zur so genannten Verbrennungsoptimierung umgesetzt wird.

9. Verfahren nach Anspruch 8, dadurch gekennzeichnet, dass die Optimierung der Verbrennung darin besteht, Regulierungsparameter in den Zonen

des Vorheizens (A), des Heizens (B) und/oder des natürlichen Abkühlens (C) des Ofens

(1) automatisch zu ändern, um das stöchiometrische Verhältnis (RS) von verbrennungsfördernder

Luft zu Brennstoff mit der Absicht auszugleichen, einen Zustand mit vollständiger

Verbrennung wiederherzustellen, der dadurch definiert ist, dass der Wert des Bildparameters

unter einen parametrierbaren Schwellenwert abfällt.

10. Verfahren nach einem der Ansprüche 8 und 9, dadurch gekennzeichnet, dass im Anschluss an den Optimierungsschritt mindestens ein zusätzlicher Schritt zur Charakterisierung

der Verbrennung nach Anspruch 1 in den Trennwandleitungen (6), die nicht nach Anspruch

2 aus den Trennwandleitungen (6), von denen eine unvollständige Verbrennung angenommen

wird, ausgewählt werden, aktiviert wird, falls es der Optimierungsschritt der Verbrennung

nach Anspruch 8 oder 9 nicht ermöglicht hat, einen Zustand der vollständigen Verbrennung

wiederherzustellen.

1. Method for characterizing the combustion in lines of partitions of a chamber-type

ring furnace for baking carbon blocks (5), by analyzing the value of at least one

parameter indicative of the total content of unburnt material in the combustion gases

and residual air issuing from said lines of partitions (6) and collected in an exhaust

manifold (11) of said furnace (1), said furnace (1) comprising a succession of chambers

(2) for preheating, heating, natural cooling, and forced cooling, arranged serially

along the longitudinal axis (XX) of the furnace (1), each chamber (2) consisting of

pits (4) in which are arranged the carbon blocks (5) to be baked, adjacent to and

alternating with, transversely to said longitudinal axis (XX), hollow heating partitions

(6), in communication with and aligned with the partitions (6) of other chambers (2),

parallel to the longitudinal axis (XX) of the furnace (1), in lines of partitions

(6) in which circulate cooling and combustion air and combustion gases, said exhaust

manifold (11) being connected to each of the partitions (6) of the first preheating

chamber (2) by one of respective exhaust pipes (11 a), the necessary combustion air

being partially injected by a blowing ramp (18) of the natural cooling zone (C), connected

to at least one fan, and partially infiltrating through the lines of partitions (6)

due to the negative pressure, and the fuel necessary for baking the carbon blocks

(5) being partially injected by at least two burner (B) ramps (16) each respectively

extending over one of at least two adjacent chambers (2) of the heating zone, and

each able to inject fuel into each of the partitions (6) of the corresponding chamber

(2) of the heating zone (B), the regulation of the furnace (1) combustion essentially

comprising a regulation of the temperature and/or pressure of the preheating (A),

heating (B), and natural cooling (C) zones, per line of partitions (6), as a function

of predefined temperature and/or pressure setpoint rules, said method for characterizing

the combustion being characterized in that it comprises at least one step of successive tests of totally stopping the fuel injection,

one line of partitions (6) after another , for a sufficient period to allow the measurement

of said parameter indicative of the total content of unburnt material in the combustion

gases to stabilize, and without ordering any action in the lines of partitions (6)

other than for the one concerned by the totally stopped injection test for the duration

of this test, the characterization of the combustion being based on calculating the

variation between the measurements of said indicative parameter made before and after

totally stopping injection in each of the tested lines of partitions (6), in order

to identify one or more lines of partitions (6) in a situation of incomplete combustion,

if said variation is greater than x% of the value of said indicative parameter at

the start of said totally stopped injection test, x% being preferably between about

5% to 10%, the value of x depending in particular on the number of partitions (6)

per chamber (2), the detection threshold values, and the accuracy of the measurement

of said indicative parameter by at least one detector.

2. Method according to claim 1, characterized in that it additionally comprises at least one prior step, called the step of preselecting

the lines of partitions (6) likely to be in a situation of incomplete combustion,

which allows limiting the number of stopped injection tests, in said step of successive

totally stopped fuel injection tests, to only the preselected lines of partitions

(6), and consisting of: calculating, for each line of partitions (6) of row n, a combustion

ratio (RCcln) which is equal to the ratio of the amount of combustion air available to the amount

of fuel injected into said line of partitions (6) of row n; empirically defining a

limit ratio called the stoichiometric ratio (RS) based on measurements of said parameter

indicative of the content of unburnt material in the combustion gases collected at

the outlet from a benchmark line of partitions (6), representative of the best state

of the lines of partitions (6) of the furnace, and such that this stoichiometric ratio

(RS) corresponds to a measured threshold for said indicative parameter below which

the combustion is considered to be incomplete; comparing the combustion ratio (RCcln) of all the lines of partitions (6) to the stoichiometric ratio (RS); and considering

the combustion as incomplete in any line of partitions (6) of row n for which the

corresponding combustion ratio (RCcln) is less than the stoichiometric ratio (RS).

3. Method according to claim 2, characterized in that, in said step of preselecting the lines of partitions (6) in a state of incomplete

combustion, the combustion ratio (RCcln) in a line of partitions (6) of row n is calculated as being proportional to the

square root of the static negative suction pressure measured in the preheating zone

(A) for said line of partitions (6), and inversely proportional to the sum of the

fuel injection capacities from the injectors of the burner ramps (16) operating on

the same line of partitions (6) of row n.

4. Method according to claim 3, characterized in that, during said preselection step, the combustion ratio for the line of partitions (6)

of row n is calculated by applying the following formula:

where P1 and P7 are the pressures measured in the partitions (6) of row n of the chambers (2) respectively in communication with the exhaust manifold (11) and a "zero point" ramp (17) in the natural cooling zone (C), N is the number of burner ramps (16), generally equal to 2 or 3, and InjHRi is the total injection capacity in the partition of row n for the injectors of the burner ramp (16) of row i, where i varies from 1 to N.

where P1 and P7 are the pressures measured in the partitions (6) of row n of the chambers (2) respectively in communication with the exhaust manifold (11) and a "zero point" ramp (17) in the natural cooling zone (C), N is the number of burner ramps (16), generally equal to 2 or 3, and InjHRi is the total injection capacity in the partition of row n for the injectors of the burner ramp (16) of row i, where i varies from 1 to N.

5. Method according to any one of claims 2 to 4, characterized in that said step of preselecting the lines of partitions (6) in a state of incomplete combustion

also comprises a step which consists of classifying the lines of partitions (6) in

a state of incomplete combustion, ordered from the one in which combustion is the

most incomplete to the one in which combustion is the least incomplete, by applying

a scoring system to the lines of partitions (6) in which each line of partitions (6)

of row n is assigned a classification score NCcln given by the following formula:

6. Method according to claim 5, characterized in that the step of classifying the lines of partitions (6) is carried out by considering

that, for a line of partitions (6) of row n in a good state, the combustion is complete

if NCcln<10, the combustion is incomplete if 10<NCcln<12, and the combustion is very incomplete and therefore critical if NCcln> 12.

7. Method according to any one of claims 1 to 6, characterized in that the carbon monoxide (CO) content is chosen as the parameter indicative of the total

content of unburnt material in the combustion gases, said CO content being measured,

for determining said stoichiometric ratio, in the exhaust pipe (11 a) of said exhaust

manifold (11) which is connected to the partition (6) of the benchmark line of partitions

(6) in the first preheating chamber (2), said threshold for this indicative parameter

to which the stoichiometric ratio (RS) corresponds being approximately 500 ppm of

CO measured in said exhaust pipe (11 a), which corresponds, in the standard operating

conditions for this type of furnace, to a level of 1000 ppm of CO at the point of

combustion.

8. Method according to any one of claims 1 to 7, characterized in that, after the characterization steps which allow identifying and selecting the lines

of partitions (6) in a state of incomplete combustion, at least one later combustion

optimization step is applied.

9. Method according to claim 8, characterized in that the combustion optimization consists of automatically modifying regulation parameters

in the preheating (A), heating (B), and/or natural cooling (C) zones of the furnace

(1), in order to balance the stoichiometric ratio (RS) of combustion air to fuel,

for the purpose of restoring a situation of complete combustion, defined as the value

of said indicative parameter falling below a configurable threshold.

10. Method according to either of claims 8 or 9, characterized in that, after said optimization step, at least one additional step of characterizing the

combustion according to claim 1, in the lines of partitions (6) not pre-selected according

to claim 2 from among the lines of partitions (6) thought to be in a state of incomplete