| (19) |

|

|

(11) |

EP 2 239 389 B1 |

| (12) |

EUROPÄISCHE PATENTSCHRIFT |

| (45) |

Hinweis auf die Patenterteilung: |

|

13.04.2016 Patentblatt 2016/15 |

| (22) |

Anmeldetag: 16.12.2009 |

|

| (51) |

Internationale Patentklassifikation (IPC):

|

|

| (54) |

Verfahren zur Herstellung von Befestigungspunkten auf verputzter Aussendämmung

Method of manufacturing of mounting points on plastered external insulation

Procédé de fabrication de points de fixation sur isolation extérieure ravalée

|

| (84) |

Benannte Vertragsstaaten: |

|

AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO

PL PT RO SE SI SK SM TR |

| (30) |

Priorität: |

11.04.2009 CH 5732009

|

| (43) |

Veröffentlichungstag der Anmeldung: |

|

13.10.2010 Patentblatt 2010/41 |

| (73) |

Patentinhaber: Stahlton Bauteile AG |

|

5070 Frick (CH) |

|

| (72) |

Erfinder: |

|

- Curiger, Peter

8707 Uetikon am See (CH)

- Gisin, Ernst

4466 Ormalingen (CH)

|

| (74) |

Vertreter: Sutter, Kurt et al |

|

E. Blum & CO. AG

Vorderberg 11

8044 Zürich

8044 Zürich (CH) |

| (56) |

Entgegenhaltungen: :

EP-A2- 1 936 066

DE-U1- 20 000 540

|

DE-A1- 10 361 751

DE-U1- 20 300 124

|

|

| |

|

|

|

|

| |

|

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die

Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen

das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich

einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr

entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die Erfindung betrifft ein Verfahren, mit welchem eine Wärmedämmung lokal verstärkt

werden kann, ohne dabei die fertig verputzte Fassadenfläche zu beeinträchtigen.

[0002] Prädestinierte Anwendungen sind beispielsweise die Befestigung von Storenschienen,

Rohrschellen, Rückhalter für Fensterläden, Aussenleuchten etc.

[0003] Heute bekannte Lösungen werden vorwiegend mit Kunststoffeinlageteilen ausgeführt,

welche vorgängig in der unverputzten Fassade positionsgenau in die Wärmedämmung versetzt

werden müssen. Dies erfordert eine sorgfältige und dementsprechend aufwändige Ausführung.

Als weiteres Erschwernis kommt dazu, dass die Kunststoffeinlageteile bzw. Befestigungsstellen

nach dem Auftragen des Fassadenputzes nicht mehr sichtbar sind.

[0004] Eine weitere bekannte Lösung ist das lokale massgenaue Einbauen von ausreichend druckfestem

Material über die ganze Dämmstärke. Damit können Befestigungen mittels Stahlteilen

wie beispielsweise Schrauben, welche die Wärmedämmung über die ganze Dicke durchdringen

und ins Mauerwerk verankert sind, ausgeführt werden. Ausführungsaufwand und Unsichtbarkeit

nach dem Auftragen des Fassadenputzes sind analog wie bei Kunststoffeinlageteilen.

[0006] Es ist die Aufgabe der vorliegenden Erfindung, ein einfaches Verfahren der eingangs

genannten Art bereitzustellen, welches eine Verstärkung an beliebigen Stellen unter

der bereits erstellten Putzschicht erlaubt.

[0007] Diese Aufgabe wird gemäss Anspruch 1 gelöst.

[0008] Das Verfahren zur Ausbildung einer Befestigungsmöglichkeit besteht im Wesentlichen

aus dem Erzeugen eines Hohlraumes in der Wärmedämmung unter der Putzschicht und dem

anschliessendem Verfüllen des Hohlraumes mit einer injizierbaren Masse, die aushärtet

und einen festen Körper bildet, der für die Verankerung von Befestigungsmitteln geeignet

ist.

[0009] Die Putzschicht kann dabei dem fertigen Fassadenputz entsprechen, die Erfindung kann

jedoch auch bereits angewendet werden, wenn noch nicht der ganze Fassadenputz aufgebracht

ist, sondern lediglich eine Grundputzschicht. Eine solche Grundputzschicht, die zur

Verhinderung von Rissbildung in der Regel bewehrt ist, ist ebenfalls eine Putzschicht

im Sinne der Erfindung.

[0010] Ein Vorteil des oben beschriebenen Verfahrens ist, dass eine adhäsive und/oder formschlüssige

Verbindung zwischen der ausgehärteten Masse und der Wärmedämmung entsteht, sodass

die Verstärkung grösseren Auszugskräften zu widerstehen vermag als bei heute üblichen

Ausführungen mit Kunststoffeinlageteilen.

[0011] Vorzugsweise wird der Hohlraum unmittelbar hinter dem Fassadenputz angeordnet, da

damit in der Regel für die genannten Anwendungen ausreichende Kräfte verankert werden

können.

[0012] Der Hohlraum kann vom Fassadenputz bis zur Oberfläche der hinter der Wärmedämmung

liegenden Tragstruktur reichen. Dies hat den Vorteil, dass Befestigungsmittel wie

beispielsweise Stahlteile durch die Masse eingesetzt und in der Tragstruktur verankert

werden können. Durch diese Ausführung können grössere Auszugskräfte erreicht werden.

Je nach geometrischer Ausbildung des bis zur Tragstruktur reichenden Hohlraumes können

auch Kräfte parallel zur Fassadenoberfläche übertragen werden.

[0013] Der Hohlraum kann durch kontrolliertes, lokales Schmelzen der Wärmedämmung mittels

Wärme, auf mechanische Art, beispielsweise durch Erodierung, oder chemische Art durch

lokale Auflösung erzeugt werden.

[0014] Das kontrollierte, lokale Schmelzen der Wärmedämmung kann durch Wärme in Form von

Heissluft erfolgen, die mittels spezieller Hilfsmittel eingebracht wird.

[0015] Die Geometrie des Hohlraumes kann dabei durch die Temperatur der Heissluft, den Luftdruck

und die Zeitdauer des Prozesses gesteuert werden.

[0016] Die Parameter Heisslufttemperatur, Luftdruck und Prozessdauer können je nach erwünschter

Hohlraumstruktur und Hohlraumgrösse eingestellt werden. Wird die Temperatur der Heissluft

im Bereich von 150 - 500°C gewählt, kann die Prozessdauer (= Zeit, während welcher

die heisse Luft eingeblasen wird) mit einem Luftüberdruck im Bereich von 0.1 - 6.0

Bar bei 0.1 - 20 Sekunden liegen, vorzugsweise 2.0 - 3.0 Bar, 350 - 450 °C und 0.5

- 2.0 Sekunden. Dabei kann ein Hohlraum in Polystyrol, insbesondere expandiertem Polysyrol,

erzeugt werden, der eine formschlüssig mit der Wärmedämmung verbundene, stark verästelte

räumliche Struktur aufweist. Der ausinjizierte Hohlraum dieser räumlichen Struktur

ist statisch als Befestigungspunkt sehr effizient.

[0017] Ein geeignetes Hilfsmittel ist eine speziell ausgebildete Düse, die so ausgebildet

ist, dass damit lokal die bereits aufgebrachte Putzschicht durchdrungen wird, d.h.

die Düse erstreckt sich während der Applikation der Heissluft durch den Fassadenputz

hindurch.

[0018] Die Düse weist seitliche, d.h. quer zur Längsrichtung der Düse stehende Öffnungen

auf, durch welche Heissluft so unter dem Fassadenputz austritt, dass der Hohlraum

in der erwünschten, optimalen Geometrie entsteht.

[0019] Anstelle mit einer Düse kann die Wärme auch lokal auf der Oberfläche der Putzschicht

aufgebracht werden, wodurch der Hohlraum ohne mechanische Durchdringung der Putzschicht

erzeugt wird.

[0020] Der ausgebildete Hohlraum wird mit einer injizierbaren Masse gefüllt, die aushärtet

und einen festen Körper bildet, in die Befestigungsmittel, beispielsweise Schrauben,

verankert werden können.

[0021] Eine geeignete Masse ist beispielsweise ein Kunststoff, der eine gute Verarbeitbarkeit

und kurze Aushärtungszeit aufweist.

[0022] Unter diesen Kunststoffen ist beispielsweise PUR in Form eines 2-Komponenten-Werkstoffes

geeignet, da Verarbeitungseigenschaften, Erhärtungszeit und Härte des ausgehärteten

Kunststoffes optimal eingestellt werden können.

[0023] Das Verfahren kann auch bei vorgefertigten Bauteilen für Fassaden mit aussenliegender

Wärmedämmung angewendet werden.

[0024] Weitere Anwendungen sowie bevorzugte Ausführungen ergeben sich aus der folgenden

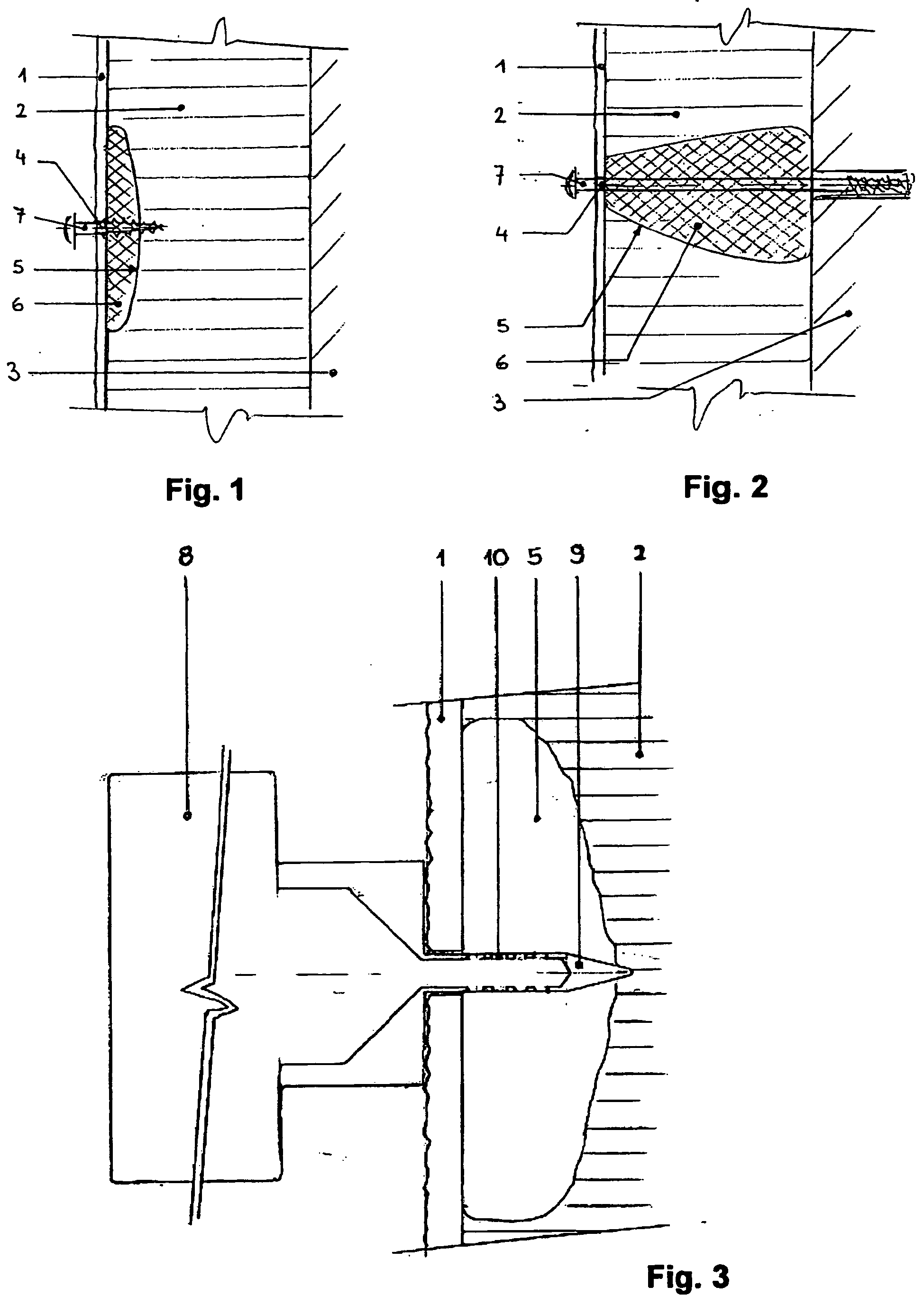

Beschreibung bevorzugter Ausführungen anhand der Figuren. Dabei zeigen:

Fig. 1 einen Schnitt durch eine erste Ausführung.

Fig. 2 einen Schnitt durch eine zweite Ausführung und

Fig. 3 einen Schnitt durch eine für die Ausführung des beschriebenen Verfahrens mit

Heissluft geeignete Ausbildung einer Düse,

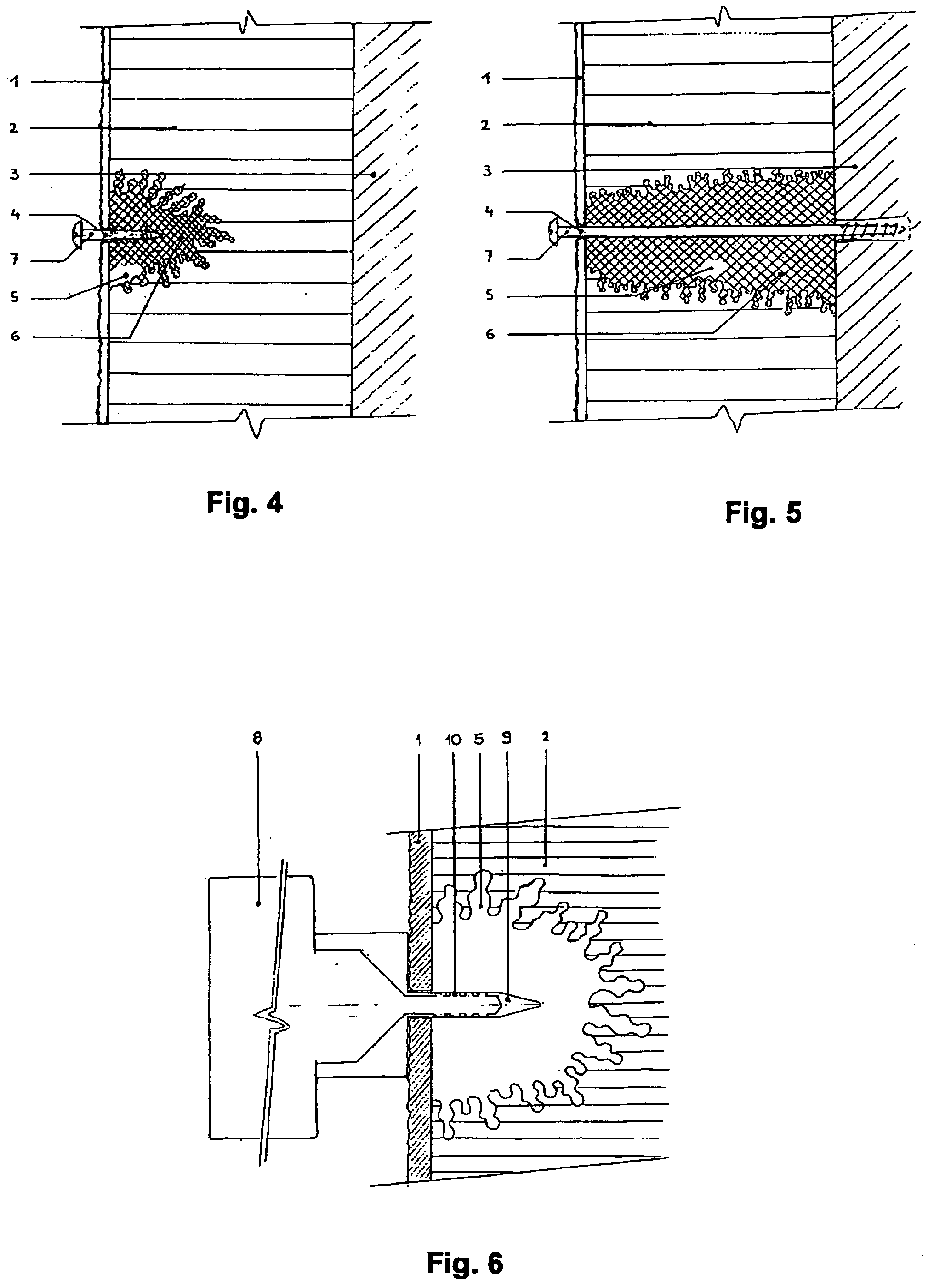

Fig. 4 einen Schnitt durch die erste Ausführung mit verästelter Struktur,

Fig. 5 einen Schnitt durch die zweite Ausführung mit verästelter Struktur und

Fig. 6 einen Schnitt durch die dritte Ausführung mit verästelter Struktur.

[0025] In Fig. 1 ist eine konkrete Ausführung einer Befestigung mittels des beschriebenen

Verfahrens dargestellt. Der Hohlraum 5) mit der erwünschten geometrischen Ausbildung

wird gebildet, indem durch lokale Durchdringung 4) der Putzschicht 1) die Wärmedämmung

2) kontrolliert abgeschmolzen wird. In diesen Hohlraum 5) wird eine injizierbare Masse

6) eingebracht, die erhärtet und die Befestigung eines Befestigungsmittels 7) ermöglicht.

[0026] In Fig. 2 ist eine konkrete Ausführung einer Befestigung mittels des beschriebenen

Verfahrens dargestellt, bei welcher der Hohlraum 5) eine geometrische Ausbildung aufweist,

die bis zur Oberfläche der Tragstruktur 3) reicht und damit eine Befestigung erlaubt,

bei welcher das Befestigungsmittel 7) in der Tragstruktur 3) verankert ist.

[0027] In Fig. 3 ist eine konkrete Ausführung einer Düse dargestellt, die die Putzschicht

1) durchdringt und bei welcher durch eine Heissluftquelle 8) die Heissluft durch eine

längliche Düse 9) in die Wärmedämmung 2) eingebracht wird. Die Heissluft strömt durch

in der Düse 9) seitlich angeordnete Öffnungen 10) in die Wärmedämmung 2), wobei diese

kontrolliert schmilzt. Die Geometrie des Hohlraumes 5) wird insbesondere durch die

genaue seitliche Lage und Grösse der Öffnungen 10) in der Düse 9) bestimmt.

[0028] Wie eingangs gewähnt, kann bei der Injektion von Heissluft über eine Düse bei geeigneter

Wahl der Prozessparameter (Temperatur der Luft, Überdruck der Luft, Prozessdauer)

eine injizierte Masse 6 ausgeformt werden, die eine formschlüssig mit der Wärmedämmung

2 verbundene, stark verästelte räumliche Struktur aufweist. Dies ist in Fig. 4 - 6

entsprechend den Ausführungen von Fig. 1 - 3 dargestellt. Diese Struktur bildet eine

sehr gute Verankerung, und zwar aufgrund ihrer Formschlüssigkeit sowie dank adhäsiver

Kräfte, welche aufgrund der grossen Oberfläche eine starke Wirkung entfalten können.

[0029] Unter einer verästelten Struktur ist dabei eine Struktur mit verästelter Oberfläche

im Bereich der Wärmedämmung 2 zu verstehen, welche eine Vielzahl konvexer und konkaver

Oberflächenbereiche bildet und über Ausläufer in die Wärmedämmung 2 eingreift.

1. Verfahren zur lokalen Verstärkung einer mit einer Putzschicht versehenen Wärmedämmung,

dadurch gekennzeichnet, dass unter der bereits ausgeführten Putzschicht ein Hohlraum in der Wärmedämmung erzeugt

wird, eine Masse in den Hohlraum injiziert wird und die Masse ausgehärtet wird.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Hohlraum in der Wärmedämmung unmittelbar hinter der Putzschicht angeordnet wird.

3. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Hohlraum in der Wärmedämmung von der Putzschicht bis zur Oberfläche der hinter

der Wärmedämmung liegenden Tragstruktur reicht und insbesondere, dass ein Befestigungsmittel

durch die Masse eingesetzt wird und in der Tragstruktur verankert wird.

4. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Hohlraum in der Wärmedämmung mittels Wärme erzeugt wird, die die Wärmedämmung

lokal und kontrolliert schmelzen lässt.

5. Verfahren nach Anspruch 4 , dadurch gekennzeichnet, dass die Wärme mittels Heissluft erzeugt wird, und insbesondere dass die räumliche Ausbildung

des Hohlraumes durch die Heisslufttemperatur, den Druck der Heissluft und die Prozessdauer

gesteuert wird.

6. Verfahren nach Anspruch 5, wobei die die ausgehärtete Masse formschlüssig mit der

Wärmedämmung verbunden ist, und insbesondere eine verästelte Oberfläche aufweist.

7. Verfahren nach einem der Ansprüche 5 bis 6, wobei die Heissluft mit einem Überdruck

im Bereich von 0.1 bis 5 Bar, mit einer Temperatur von 150 - 500°C und während einer

Zeit von 0.1 - 20 Sekunden in die Wärmedämmung (2) eingeblasen wird, insbesondere

2.0 - 3.0 Bar, 350 - 450 °C und 0.5 - 2.0 Sekunden.

8. Verfahren nach einem der Ansprüche 5 bis 7, dadurch gekennzeichnet, dass die Heissluft mittels einer den Fassadenputz durchdringenden Düse eingebracht wird.

9. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Hohlraum in der Wärmedämmung mechanisch durch lokale Erosion erzeugt wird.

10. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Hohlraum in der Wärmedämmung chemisch durch lokale Auflösung der Wärmedämmung

erzeugt wird.

11. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die in den Hohlraum injizierte Masse aus einem Kunststoff besteht.

12. Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass der Kunststoff aus einem PUR in Form eines 2-Komponenten-Werkstoffes besteht.

13. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Putzschicht ein Fassadenputz ist oder dass die Putzschicht eine Grundputzschicht

ist, auf welche nach dem Aushärten der Masse ein Fassadenputz aufgebracht wird.

14. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Wärmedämmung mindestens teilweise aus Polystyrol, insbesondere expandiertem Polystyrol,

besteht.

15. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass zur Erzeugung des Hohlraumes eine Öffnung in der Putzschicht erzeugt wird, wobei

die Ausdehnung der Öffnung parallel zur Putzschicht kleiner ist als die Ausdehnung

des Hohlraumes.

16. Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Hohlraum erzeugt wird, nachdem die Wärmedämmung auf die Gebäudefassade aufgebracht

ist oder die Wärmedämmung nach Aushärten der Masse auf eine Gebäudefassade aufgebracht

wird.

1. Method for locally reinforcing a thermal insulation provided with a plaster layer,

characterized in that a hollow space is generated in the thermal insulation under the already applied plaster

layer, a mass is injected into the hollow space and the mass is hardened.

2. Method according to claim 1, characterized in that the hollow space is arranged in the thermal insulation directly behind the plaster

layer.

3. Method according to one of the preceding claims, characterized in that the hollow space extends in the thermal insulation from the plaster layer up to the

surface of the carrier structure lying behind the thermal insulation and particularly

in that an attachment means is inserted through the mass and is anchored in the carrier structure.

4. Method according to one of the preceding claims, characterized in that the hollow space is generated in the thermal insulation by means of heat which makes

the thermal insulation melt locally and in a controlled way.

5. Method according to claim 4, characterized in that the heat is generated by means of hot air and particularly in that the spatial forming of the hollow space is controlled by the hot air temperature,

the hot air pressure and the process duration.

6. Method according to claim 5, wherein the hardened mass is connected to the thermal

insulation in a positive-locking way.

7. Method according to one of the claims 5 to 6, wherein the hot air is blown into the

thermal insulation (2) with an overpressure ranging from 0.1 to 5 bar, with a temperature

of 150 - 500°C and during a time period of 0.1 - 20 seconds, particularly 2.0 - 3.0

bar, 350 - 450°C and 0.5 - 2.0 seconds.

8. Method according to one of the claims 5 to 7, characterized in that the hot air is brought in by means of a nozzle penetrating the façade plaster.

9. Method according to one of the preceding claims, characterized in that the hollow space is generated in the thermal insulation mechanically by local erosion.

10. Method according to one of the preceding claims, characterized in that the hollow space is generated in the thermal insulation chemically by local dissolution

of the thermal insulation.

11. Method according to one of the preceding claims, characterized in that the mass injected into the hollow space consists of a plastic.

12. Method according to claim 11, characterized in that the plastic consists of a PUR in form of a two component material.

13. Method according to one of the preceding claims, characterized in that the plaster layer is a façade plaster or in that the plaster layer is a base plaster layer, on which a façade plaster is applied after

hardening of the mass.

14. Method according to one of the preceding claims, characterized in that the thermal insulation consists at least partially of polystyrene, particularly expanded

polystyrene.

15. Method according to one of the preceding claims, characterized in that an opening in the plaster layer is generated for generating the hollow space, wherein

the expansion of the opening parallel to the plaster layer is smaller than the expansion

of the hollow space.

16. Method according to one of the preceding claims, characterized in that the hollow space is generated after the thermal insulation has been applied onto

the building façade or the thermal insulation is applied onto a building façade after

hardening of the mass.

1. Procédé pour renforcer une isolation thermique ayant une couche de plâtre, caractérisé en ce qu'un espace vide est généré dans l'isolation thermique au-dessous de la couche de plâtre

déjà appliquée, qu'une masse est injectée dans l'espace vide et la masse est durcie.

2. Procédé selon la revendication 1, caractérisé en ce que l'espace vide est arrangé dans l'isolation thermique directement en arrière de la

couche de plâtre.

3. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'espace vide s'étend dans l'isolation thermique à partir de la couche de plâtre

jusqu'à la surface de la structure portante située en arrière de l'isolation thermique

et particulièrement en ce qu'un moyen d'attachement est introduit à travers la masse

et est ancré dans la structure portante.

4. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'espace vide est généré dans l'isolation thermique à l'aide de chaleur qui fait

que l'isolation thermique fond localement et de manière contrôlée.

5. Procédé selon la revendication 4, caractérisé en ce que la chaleur est générée à l'aide d'air chaud et particulièrement en ce que la formation spatiale de l'espace vide est contrôlée par la température de l'air

chaud, la pression de l'air chaud et la durée du processus.

6. Procédé selon la revendication 5, la masse durcie étant connectée à l'isolation thermique

par engagement positif.

7. Procédé selon l'une des revendications 5 à 6, l'air chaud étant soufflé dans l'isolation

thermique (2) avec une surpression comprise entre 0.1 et 5 bar, à une température

de 150 - 500°C et pendant une période de 0.1 - 20 secondes, particulièrement 2.0 -

3.0 bar, 350 - 450°C et 0.5 - 2.0 secondes.

8. Procédé selon l'une des revendications 5 à 7, caractérisé en ce que l'air chaud est introduit à l'aide d'une buse qui pénètre le plâtre de la façade.

9. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'espace vide est généré dans l'isolation thermique de manière mécanique par érosion

locale.

10. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'espace vide est généré dans l'isolation thermique de manière chimique par dissolution

locale de l'isolation thermique.

11. Procédé selon l'une des revendications précédentes, caractérisé en ce la masse injectée

dans l'espace vide consiste d'un plastique.

12. Procédé selon la revendication 11, caractérisé en ce que le plastique consiste d'un PUR en forme d'un matériau à deux composants.

13. Procédé selon l'une des revendications précédentes, caractérisé en ce que la couche de plâtre est un plâtre de façade ou en ce que la couche de plâtre est une couche de plâtre de base sur laquelle un plâtre de façade

est appliqué après le durcissement de la masse.

14. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'isolation thermique consiste au moins partiellement de polystyrène, particulièrement

de polystyrène expansé.

15. Procédé selon l'une des revendications précédentes, caractérisé en ce qu'une ouverture dans la couche de plâtre est générée afin de générer l'espace vide,

l'expansion de l'ouverture parallèle à la couche de plâtre étant inférieure par rapport

à l'expansion de l'espace vide.

16. Procédé selon l'une des revendications précédentes, caractérisé en ce que l'espace vide est généré après l'isolation thermique a été appliquée sur la façade

du bâtiment ou l'isolation thermique est appliquée sur une façade d'un bâtiment après

avoir durci la masse.

IN DER BESCHREIBUNG AUFGEFÜHRTE DOKUMENTE

Diese Liste der vom Anmelder aufgeführten Dokumente wurde ausschließlich zur Information

des Lesers aufgenommen und ist nicht Bestandteil des europäischen Patentdokumentes.

Sie wurde mit größter Sorgfalt zusammengestellt; das EPA übernimmt jedoch keinerlei

Haftung für etwaige Fehler oder Auslassungen.

In der Beschreibung aufgeführte Patentdokumente