|

(11) | EP 3 203 048 B1 |

| (12) | EUROPÄISCHE PATENTSCHRIFT |

|

|

| (54) |

BEFESTIGUNGSANORDNUNG ZUR FESTLEGUNG EINES AUSLASSKRÜMMERS AN EINEM ZYLINDERKOPF EINER BRENNKRAFTMASCHINE FIXING ASSEMBLY FOR FIXING AN EXHAUST MANIFOLD ON A CYLINDER HEAD OF A COMBUSTION ENGINE SYSTÈME DE FIXATION D'UN TUYAU COUDÉ DE SORTIE SUR UNE CULASSE DE CYLINDRE D'UN MOTEUR À COMBUSTION INTERNE |

|

|

|||||||||||||||||||||||||||||||

| Anmerkung: Innerhalb von neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäischen Patent Einspruch einlegen. Der Einspruch ist schriftlich einzureichen und zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr entrichtet worden ist. (Art. 99(1) Europäisches Patentübereinkommen). |

[0001] Die vorliegende Erfindung betrifft eine Befestigungsanordnung zur Festlegung eines Auslasskrümmers an einem Zylinderkopf einer Brennkraftmaschine.

[0002] Bei in Kraftfahrzeugen eingesetzten Brennkraftmaschinen, welche im Allgemeinen als Mehrzylinder-Brennkraftmaschinen mit zumindest einer Reihe von in einem Zylinderblock ausgebildeten Zylindern aufgebaut sind, ist an einer Auslassseite des Zylinderkopfes ein entlang der Reihe von Zylindern langgestreckter und damit die aus diesen austretenden Abgasen aufnehmender Auslasskrümmer, allgemein auch als Abgaskrümmer bezeichnet, festgelegt. Der Auslasskrümmer weist eine im Wesentlichen plane Anlagefläche auf, welche unter Zwischenlagerung eines Dichtungselements bezüglich einer ebenfalls im Wesentlichen planen Anlagefläche des Zylinderkopfs abgestützt ist. Der Auslasskrümmer weist an seinen Längsseiten jeweilige Befestigungsrandbereiche auf. Durch am Zylinderkopf beispielsweise durch Verschraubung festgelegte Befestigungsbolzeneinheiten sind an den Befestigungsrandbereichen sich abstützende Befestigungselemente gegen die Befestigungsrandbereiche bzw. dort jeweils vorgesehene Befestigungselementenabstützflächen bzw. gegen den Zylinderkopf gepresst, so dass der Auslasskrümmer gegen die Anlagefläche des Zylinderkopfes gepresst wird, selbstverständlich unter Zwischenlagerung des bereits angesprochenen Dichtungselementes zur Herstellung eines gasdichten Abschlusses.

[0003] Aus baulichen Gründen kann es erforderlich sein, an zumindest einem der Befestigungsrandbereiche die bezüglich des Zylinderkopfes einerseits und eines Befestigungselements andererseits sich abstützenden Befestigungsbolzeneinheiten nicht orthogonal zur Anlagefläche des Zylinderkopfes, sondern dazu geneigt anzuordnen, um bei der Festlegung des Auslasskrümmers am Zylinderkopf Zugriff auf die Befestigungsbolzeneinheiten zu haben. Diese geneigte Anordnung der Befestigungsbolzeneinheiten an zumindest einem der Befestigungsrandbereiche erfordert eine keilartige Ausgestaltung eines an diesem Befestigungsrandbereich vorgesehenen Befestigungsflanschbereichs, an welchem das durch diese Befestigungsbolzeneinheiten gegen den Befestigungsrandbereich gepresste Befestigungselement sich abstützt. Durch diese geneigte Anordnung der Befestigungsbolzeneinheiten und die keilartige Ausgestaltung des Befestigungsflanschbereichs entstehen Querkräfte, welche den Auslasskrümmer in Richtung auf seinen anderen Befestigungsrandbereich bzw. die dort vorgesehenen Befestigungsbolzeneinheiten und das dort vorgesehene Befestigungselement zu belasten.

[0004] Im Betrieb einer Brennkraftmaschine unterliegt der Auslasskrümmer ebenso wie der Zylinderkopf einer hohen thermischen und mechanischen Belastung. Durch die am Beginn eines Verbrennungsbetriebs und nach dem Ende eines Verbrennungsbetriebs auftretenden, thermisch induzierten Ausdehnungen bzw. Kontraktionen entstehen auch im Bereich der Festlegung des Auslasskrümmers an dem Zylinderkopf wiederholt Kräfte, welche auch die zur Festlegung des Auslasskrümmers am Zylinderkopf eingesetzten Befestigungsbolzeneinheiten stark belasten und, auch unterstützt durch die im Verbrennungsbetrieb auftretenden Vibrationen, zum Lockern von Befestigungsbolzeneinheiten und einer von einer Soll-Einbaulage des Auslasskrümmers bezüglich des Zylinderkopfes abweichenden Einbaulage führen können.

[0005] Eine Befestigungsanordnung zur Festlegung eines Auslasskrümmers an einem Zylinderkopf einer Brennkraftmaschine gemäß dem Oberbegriff des Anspruchs 1 ist aus der DE 10 2010 025 657 A1 bekannt. Zwischen einer Befestigungselementabstützfläche eines Befestigungsflanschbereichs des Auslasskrümmers und einer zur Anlage an einer Anlagefläche eines Zylinderkopfes vorgesehenen Anlagefläche des Befestigungsflanschbereichs ist ein Keilwinkel im Bereich von 15° bis 30° gebildet, um eine parallel zur Anlagefläche des Zylinderkopfes wirkende Kraft zu erzeugen, welche einen anderen Befestigungsflanschbereich des Auslasskrümmers gegen ein diesen abstützendes und als Widerlager wirkendes Befestigungselement zu pressen.

[0006] Es ist die Aufgabe der vorliegenden Erfindung, eine Befestigungsanordnung zur Festlegung eines Auslasskrümmers an einem Zylinderkopf einer Brennkraftmaschine vorzusehen, welche eine unter starker thermischer und mechanischer Belastung stabile und gegen undefinierte Bewegungen gesicherte Festlegung des Auslasskrümmers am Zylinderkopf gewährleistet.

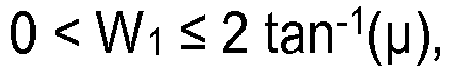

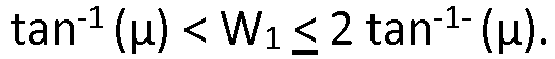

[0007] Erfindungsgemäß wird diese Aufgabe gelöst durch eine Befestigungsanordnung zur Festlegung eines Auslasskrümmers an einem Zylinderkopf einer Brennkraftmaschine, wobei der Auslasskrümmer eine im Wesentlichen plane erste Anlagefläche zur Abstützung bezüglich einer im Wesentlichen planen zweiten Anlagefläche des Zylinderkopfes aufweist, wobei der Auslasskrümmer in einem ersten Befestigungsrandbereich einen keilartigen ersten Befestigungsflanschbereich mit einer bezüglich der ersten Anlagefläche mit einem ersten Keilwinkel geneigten ersten Befestigungselementenabstützfläche aufweist, wobei ein erstes Befestigungselement vermittels wenigstens einer bezüglich des Zylinderkopfes sich abstützenden oder abstützbaren ersten Befestigungsbolzeneinheit mit einer ersten Befestigungsflanschabstützfläche gegen die erste Befestigungselementenabstützfläche gepresst oder pressbar ist, wobei für den ersten Keilwinkel und einen Haftreibungskoeffizienten der Reibwechselwirkung des ersten Befestigungselements bezüglich des Auslasskrümmers gilt:

wobei:

W1 der erste Keilwinkel ist,

µ der Haftreibungskoeffizient ist.

[0008] Um für die Montage des Auslasskrümmers Zugang zu der wenigstens einen ersten Befestigungsbolzeneinheit gewährleisten zu können, ist eine erste Befestigungsbolzenlängsachse der wenigstens einen ersten Befestigungsbolzeneinheit mit einem ersten Längsachsenwinkel bezüglich der zweiten Anlagefläche ausgehend von dem Zylinderkopf in Richtung auf ein freies Ende des ersten Befestigungsflanschbereichs zu geneigt.

[0009] Durch die Auswahl des ersten Keilwinkels in dem vorangehend angegebenen Bereich wird gewährleistet, dass die im Wesentlichen parallel zu den aufeinander zu vorgespannten Abstützflächen des Auslasskrümmers einerseits und des Zylinderkopfes andererseits orientierten Kräfte, welche grundsätzlich aufgrund der keilartigen Ausgestaltung des ersten Befestigungsflanschbereiches zu einer Querbelastung bzw. Querverschiebung des Auslasskrümmers bezüglich des Zylinderkopfes führen könnten, nur in einem einen Reibkegel nicht wesentlich übersteigenden Ausmaß auftreten können. Durch diese Begrenzung der auf den Auslasskrümmer einwirkenden Verschiebekräfte wird gewährleistet, dass auch bei wiederholt auftretender thermischer und mechanischer Belastung eine ungewünschte Verschiebung des Auslasskrümmers bzw. ein ungewünschtes Lockern der Befestigungsbolzeneinheiten nicht auftreten wird.

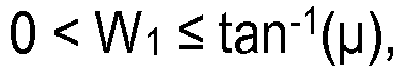

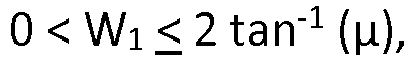

[0010] Bei einer besonders vorteilhaften Ausgestaltung kann vorgesehen sein, dass für den ersten Keilwinkel und den Haftreibungskoeffizienten gilt:

vorzugsweise

[0011] Auf diese Art und Weise kann gewährleistet werden, dass die den Auslasskrümmer grundsätzlich in Richtung Verschieben belastenden Kräfte so gering gehalten sind, dass sie die zwischen dem ersten Befestigungsflanschbereich und dem ersten Befestigungselement auftretenden Haftreibungskräfte nicht übersteigen können und somit eine durch die vermittels der ersten Befestigungsbolzeneinheiten auf den Auslasskrümmer ausgeübten Kräfte induzierte Querverschiebung des Auslasskrümmers minimiert nicht auftreten kann.

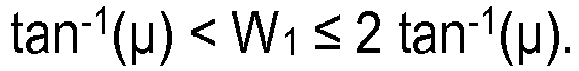

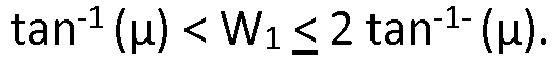

[0012] Bei einer alternativen Ausgestaltungsart, bei welcher die durch Reibwechselwirkung entstehenden Haftreibungskräfte geringfügig übersteigende Querkräfte zugelassen werden, wird vorgeschlagen, dass für den ersten Keilwinkel und den Haftreibungskoeffizienten gilt:

[0013] Für eine Querkräfte ebenfalls im Wesentlichen ausschließende Abstützwechselwirkung zwischen dem ersten Befestigungselement und der wenigstens einen ersten Befestigungsbolzeneinheit wird vorgeschlagen, dass das erste Befestigungselement eine zu einer ersten Befestigungsbolzenlängsachse der wenigstens einen ersten Befestigungsbolzeneinheit im Wesentlichen orthogonale erste Befestigungsbolzeneinheitabstützfläche zur Abstützung der wenigstens einen ersten Befestigungsbolzeneinheit bezüglich des ersten Befestigungselements aufweist.

[0014] Um für die Montage des Auslasskrümmers Zugang zu der wenigstens einen ersten Befestigungsbolzeneinheit gewährleisten zu können, wird vorgeschlagen, dass die erste Befestigungsbolzenlängsachse der wenigstens einen ersten Befestigungsbolzeneinheit mit einem ersten Längsachsenwinkel bezüglich der zweiten Anlagefläche ausgehend von dem Zylinderkopf in Richtung auf ein freies Ende des ersten Befestigungsflanschbereichs im Bereich zwischen 50° und 70°, bevorzugt mit etwa 60°, geneigt ist. Dabei liegt vorzugsweise die erste Befestigungsbolzenlängsachse der wenigstens einen ersten Befestigungsbolzeneinheit in einer zur zweiten Anlagefläche im Wesentlichen orthogonalen Ebene, was letztendlich bedeutet, dass diese erste Befestigungsbolzenlängsachse im Wesentlichen nur nach außen, also in Richtung vom Auslasskrümmer weg und in Richtung auf das freie Ende des ersten Befestigungsflanschbereichs zu geneigt ist, nicht jedoch in der Richtung der Längserstreckung des Auslasskrümmers, in welcher dieser sich entlang der Reihe von Zylindern in einem Zylinderblock erstreckt, geneigt ist.

[0015] Um ferner in der Wechselwirkung zwischen der wenigstens einen Befestigungsbolzeneinheit und dem ersten Befestigungselement Querverschiebungen zwischen diesen beiden Baugruppen, also Verschiebungen im Wesentlichen quer zur Befestigungsbolzenlängsachse dieser wenigstens einen ersten Befestigungsbolzeneinheit zu vermeiden, wird weiter vorgeschlagen, dass ein Befestigungsbolzen der wenigstens einen ersten Befestigungsbolzeneinheit eine Befestigungsbolzendurchgriffsöffnung in dem ersten Befestigungselement im Wesentlichen ohne Bewegungsspiel quer zur ersten Befestigungsbolzenlängsachse durchsetzt.

[0016] Um auch an der anderen Seite des Auslasskrümmers eine stabile Anbindung desselben an den Zylinderkopf zu gewährleisten, wird vorgeschlagen, dass der Auslasskrümmer in einem zweiten Befestigungsrandbereich einen dem ersten Befestigungsflanschbereich im Wesentlichen entgegengesetzt orientierten zweiten Befestigungsflanschbereich mit einer bezüglich der ersten Anlagefläche mit einem zweiten Keilwinkel geneigten zweiten Befestigungselementenabstützfläche aufweist, wobei ein zweites Befestigungselement vermittels wenigstens einer bezüglich des Zylinderkopfes sich abstützenden oder abstützbaren zweiten Befestigungsbolzeneinheit gegen den Zylinderkopf gepresst oder pressbar ist und eine bezüglich der zweiten Anlagefläche mit dem zweiten Keilwinkel geneigte zweite Befestigungsflanschabstützfläche ausweist. Das zweite Befestigungselement kann vor Anbringung des Auslasskrümmers am Zylinderkopf festgelegt werden, so dass der Auslasskrümmer mit seinem ebenfalls keilartig ausgebildeten zweiten Befestigungsflanschbereich unter das zweite Befestigungselement geschoben werden kann und nachfolgend am ersten Befestigungsrandbereich eine Festlegung vermittels des ersten Befestigungselements erfolgen kann.

[0017] Vorteilhafterweise ist eine zweite Befestigungsbolzenlängsachse der wenigstens einen zweiten Befestigungsbolzeneinheit bezüglich der zweiten Anlagefläche mit einem zweiten Längsachsenwinkel angeordnet, wobei der zweite Längsachsenwinkel im Bereich von 90° liegt.

[0018] Der zweite Keilwinkel ist vorzugsweise größer als der erste Keilwinkel, und das zweite Befestigungselement kann eine zur zweiten Befestigungsbolzenlängsachse der wenigstens einen zweiten Befestigungsbolzeneinheit im Wesentlichen orthogonale zweite Befestigungsbolzeneinheitabstützfläche zur Abstützung der wenigstens einen zweiten Befestigungsbolzeneinheit bezüglich des zweiten Befestigungselements aufweisen.

[0019] Um die im Verbrennungsbetrieb auftretenden hohen thermischen und mechanischen Belstungen aufnehmen zu können, kann der Auslasskrümmer aus Stahl, vorzugsweise ST52, aufgebaut sein. Auch das mit dem Auslasskrümmer in Reibwechselwirkung tretende erste Befestigungselement kann aus Stahl, vorzugsweise ebenfalls ST52, aufgebaut sein. Der zwischen dem Auslasskrümmer und dem Zylinderkopf wirkende Haftreibungskoeffizient liegt insbesondere bei Einsatz von Stahlmaterial zum Aufbau dieser Baugruppen beispielsweise im Bereich von 0,10 bis 0,14, vorzugsweise im Bereich von 0,11 bis 0,13.

[0020] Die Erfindung betrifft ferner eine Brennkraftmaschine, insbesondere für ein Fahrzeug, umfassend einen an einem Zylinderblock festgelegten Zylinderkopf und einen vermittels einer erfindungsgemäßen Befestigungsanordnung an dem Zylinderkopf festgelegten Auslasskrümmer.

[0021] Nachfolgend wird die Erfindung mit Bezug auf die beiliegenden Figuren detailliert beschrieben. Es zeigt:

- Fig. 1

- eine prinzipartige Querschnittansicht eines in einem ersten Befestigungsrandbereich gemäß der Erfindung mit dem Keilwinkel W1 mit einem Zylinderkopf verbundenen Auslasskrümmers;

- Fig. 2

- eine der Fig. 1 entsprechende Darstellung, welche die Festlegung des Auslasskrümmers am Zylinderkopf in einem zweiten Befestigungsrandbereich des Auslasskrümmers zeigt.

[0022] Die Fig. 1 und 2 zeigen in vereinfachter Darstellung eine allgemein mit 10 bezeichnete Befestigungsanordnung, vermittels welcher ein Auslasskrümmer 12 an einem Zylinderkopf 14 einer Brennkraftmaschine festgelegt werden kann. Dabei zeigt die Fig. 1 die Festlegung des Auslasskrümmers 12 am Zylinderkopf 14 in einem ersten Befestigungsrandbereich 16 des Auslasskrümmers 12, während die Fig. 2 die Festlegung des Auslasskrümmers 12 am Zylinderkopf 14 in einem zweiten Befestigungsrandbereich 18 des Auslasskrümmers 12 zeigt. Es sei darauf hingewiesen, dass der Auslasskrümmer 12 grundsätzlich orthogonal zu den Zeichenebenen der Fig. 1 und 2 langgestreckt sein kann und sich mit seiner Längserstreckungsrichtung entlang der in einem Zylinderblock vorgesehenen Zylinder erstrecken kann.

[0023] Der Auslasskrümmer 12 weist eine plan ausgebildete erste Anlagefläche 20 auf, welche einer zweiten Anlagefläche 22 des Zylinderkopfes 14 gegenüberliegt. Wie im Folgenden beschrieben, wird der Auslasskrümmer 12 in Richtung auf die zweite Anlagefläche 22 zu beaufschlagt, wobei zwischen der ersten Anlagefläche 20 und der zweiten Anlagefläche 22 zum Erhalt eines gasdichten Abschlusses ein in den Figuren nicht dargestelltes Dichtungselement positioniert wird.

[0024] Im ersten Befestigungsrandbereich 16 weist der Auslasskrümmer 12 einen keilartig ausgebildeten ersten Befestigungsflanschbereich 24 auf. Dieser ist in Richtung auf den Zylinderkopf 14 zu durch die erste Anlagefläche 20 begrenzt und ist in Richtung vom Zylinderkopf 14 weg durch eine Befestigungselementenabstützfläche 26 begrenzt. Zwischen der ersten Anlagefläche 20 und der ersten Befestigungselementenabstützfläche 26 ist ein erster Keilwinkel W1 gebildet, so dass der erste Befestigungsflanschbereich 24 in Richtung auf ein freies Ende 28 desselben zu sich verjüngend ausgebildet ist.

[0025] Zur Festlegung des Auslasskrümmers 12 in seinem ersten Befestigungsrandbereich 16 am Zylinderkopf 14 ist vorzugsweise eine Mehrzahl von in der Längserstreckungsrichtung des Auslasskrümmers 12, also orthogonal zur Zeichenebene der Fig. 1 aufeinander folgenden ersten Befestigungsbolzeneinheiten 30 vorgesehen. Jede dieser ersten Befestigungsbolzeneinheiten 30 umfasst einen Befestigungsbolzen 32, allgemein auch als Stehbolzen bezeichnet, der in eine zugeordnete Öffnung 34 im Zylinderkopf 14 eingesetzt, vorzugsweise eingeschraubt ist. Der Befestigungsbolzen 32 ist also vorzugsweise als Außengewindebolzen ausgebildet, und die diesen aufnehmende Öffnung 34 im Zylinderkopf 14 ist als Innengewindeöffnung ausgebildet.

[0026] In Zuordnung zu jeder ersten Befestigungsbolzeneinheit 30 ist im ersten Befestigungsflanschbereich 24 eine beispielsweise zum freien Ende 28 desselben hin offene Befestigungsbolzendurchgriffsöffnung 36 ausgebildet. Durch diese Befestigungsbolzendurchgriffsöffnung 36 erstreckt sich der Befestigungsbolzen 32 ausgehend vom Zylinderkopf 14 mit seiner ersten Befestigungsbolzenlängsachse A1 unter einem ersten Längsachsenwinkel L1 bezüglich der zweiten Anlagefläche 22 nach außen, also in Richtung vom Auslasskrümmer 12 weg bzw. in Richtung auf das freie Ende 28 des ersten Befestigungsflanschbereichs 24 zu geneigt. Dabei liegt vorzugsweise die erste Befestigungsbolzenlängsachse A1 in einer zur zweiten Anlagefläche 22 orthogonalen, somit also im Wesentlichen auch der Zeichenebene der Fig. 1 entsprechenden Ebene. Der Befestigungsbolzen 32 weist somit keine Neigungswinkelkomponente in Richtung der Längserstreckung des Auslasskrümmers 12 auf.

[0027] Die Befestigungsanordnung 10 umfasst in Zuordnung zum ersten Befestigungsflanschbereich 24 ferner ein erstes Befestigungselement 38. Das erste Befestigungselement 38 erstreckt sich in Richtung der Längserstreckung des Auslasskrümmers 12 vorzugsweise über den gesamten ersten Befestigungsrandbereich 16 hinweg und wirkt somit mit den in dieser Längserstreckungsrichtung des Auslasskrümmers 12 aufeinander folgenden ersten Befestigungsbolzeneinheiten 30 zusammen.

[0028] Das erste Befestigungselement 38 weist eine erste Befestigungsflanschabstützfläche 40 auf, mit welcher dieses an der ersten Befestigungselementenabstützfläche 26 des ersten Befestigungsflanschbereichs 24 anliegt. In Zuordnung zu jeder ersten Befestigungsbolzeneinheit 30 weist das erste Befestigungselement 38 eine Befestigungsbolzendurchgriffsöffnung 42 auf, in welcher ein jeweiliger Befestigungsbolzen 32 im Wesentlichen ohne Bewegungsspiel quer zu seiner ersten Befestigungsbolzenlängsachse A1 aufgenommen ist. Es ist also eine möglichst genaue Passung vorgesehen, welche einerseits das Aufschieben des ersten Befestigungselements 38 auf die Befestigungsbolzen 32 ermöglicht, andererseits aber Querverschiebungen des ersten Befestigungselements 38 bezüglich der Befestigungsbolzen 32 im Wesentlichen nicht zulässt.

[0029] An der vom ersten Befestigungsflanschbereich 24 und somit der ersten Befestigungselementenabstützfläche 28 abgewandten Seite weist das erste Befestigungselement 38 eine Befestigungsbolzeneinheitabstützfläche 44 auf. An dieser zur ersten Befestigungsbolzenlängsachse A1 im Wesentlichen orthogonal orientierten Befestigungsbolzeneinheitabstützfläche 44 kann sich eine in Gewindeeingriff mit dem Befestigungsbolzen 32 stehende oder bringbare Befestigungsmutter 46 entweder direkt oder über ein Einlagescheibenelement abstützen. Durch diese Befestigungsmutter 46 wird beim Anziehen derselben auf das erste Befestigungselement 48 eine im Wesentlichen in Richtung der ersten Befestigungsbolzenlängsachse A1 und somit entsprechend geneigt zur zweiten Anlagefläche 22 gerichtete Kraft ausgeübt, welche das erste Befestigungselement 38 gegen den ersten Befestigungsflanschbereich 24, somit also die erste Befestigungsflanschabstützfläche 40 gegen die erste Befestigungselementenabstützfläche 26 presst.

[0030] Auch in dem in Fig. 2 dargestellten zweiten Befestigungsrandbereich 18 weist der Auslasskrümmer 12 einen im Wesentlichen keilartig ausgebildeten zweiten Befestigungsflanschbereich 48 auf. Der zweite Befestigungsflanschbereich 48 weist eine unter einem zweiten Keilwinkel W2 bezüglich der ersten Anlagefläche 20 und somit auch der zweiten Anlagefläche 22 geneigte zweite Befestigungselementenabstützfläche 50 auf. Auch der zweite Befestigungsflanschbereich 48 ist zu seinem freien Ende 52 hin sich verjüngend ausgebildet und ist somit dem ersten Befestigungsflanschbereich 24 im Wesentlichen entgegengesetzt orientiert.

[0031] In Zuordnung zum zweiten Befestigungsflanschbereich 48 umfasst die Befestigungsanordnung 10 ein zweites Befestigungselement 54. Dieses ist durch eine Mehrzahl von in Richtung der Längserstreckung des Auslasskrümmers 12 aufeinander folgenden zweiten Befestigungsbolzeneinheiten 56 am Zylinderkopf 14 festgelegt. Jede zweite Befestigungsbolzeneinheit 56 umfasst einen Befestigungsbolzen 58, welcher in eine zugeordnete Öffnung des Zylinderkopfs 14 eingesetzt, vorzugsweise darin durch Gewindeeingriff gehalten ist. Auch die Befestigungsbolzen 58 der zweiten Befestigungsbolzeneinheiten 56 sind somit vorzugsweise als Außengewindebolzen ausgebildet, während die diese aufnehmenden Öffnungen im Zylinderkopf 14 als Innengewindeöffnungen ausgebildet sind. Zu erkennen ist in Fig. 2, dass die Befestigungsbolzen 58 mit ihren zweiten Befestigungsbolzenlängsachsen A2 bezüglich der zweiten Anlagefläche 22 mit einem zweiten Längsachsenwinkel L2 von 90° angeordnet sind. Die Befestigungsbolzen 58 erstrecken sich somit bezüglich der zweiten Anlagefläche 22 im Wesentlichen orthogonal und weisen auch keine Neigungswinkelkomponenten in Richtung der Längserstreckungsrichtung des Auslasskrümmers 12 auf.

[0032] Die Befestigungsbolzen 58 der zweiten Befestigungsbolzeneinheiten 56 durchsetzen diesen jeweils zugeordnete Befestigungsbolzendurchgriffsöffnungen im zweiten Befestigungselement 54. An einer von der zweiten Anlagefläche 22 des Zylinderkopfs 14 abgewandten Seite weist das Befestigungselement 54 eine zweite Befestigungsbolzeneinheitabstützfläche 60 auf, die zur jeweiligen zweiten Befestigungsbolzenlängsachse A2 der Befestigungsbolzen 58 im Wesentlichen orthogonal steht und an welcher eine in Gewindeeingriff mit dem Befestigungsbolzen 58 einer jeweiligen zweiten Befestigungsbolzeneinheit 56 stehende oder bringbare Befestigungsmutter 62 entweder direkt oder unter Zwischenlagerung einer Einlagescheibe abgestützt oder abstützbar ist. Durch die Befestigungsmuttern 62 der zweiten Befestigungsbolzeneinheiten 56 wird das zweite Befestigungselement 54 mit einer Zylinderkopfabstützfläche 64 gegen die zweite Anlagefläche 22 des Zylinderkopfs 14 gepresst. Das zweite Befestigungselement 54 wird somit vermittels der zweiten Befestigungsbolzeneinheiten 56 in definierter Positionierung bezüglich des Zylinderkopfs 14 gehalten. Hierzu weisen beispielsweise die im zweiten Befestigungselement 54 ausgebildeten Befestigungsbolzendurchgriffsöffnungen für die Befestigungsbolzen 58 der zweiten Befestigungsbolzeneinheiten 56 eine derartige Dimensionierung auf, dass in diesen Befestigungsbolzendurchgriffsöffnungen die Befestigungsbolzen 58 wiederum im Wesentlichen ohne Bewegungsspiel quer zu ihren zweiten Befestigungsbolzenlängsachsen A2 aufgenommen sind, so dass das zweite Befestigungselement 54 nicht nur in Richtung orthogonal zurück zur Aufnahmefläche 22, sondern auch in Richtung parallel zur zweiten Anlagefläche 22 in definierter Positionierung im Wesentlichen unbeweglich gehalten ist.

[0033] In Zuordnung zum zweiten Befestigungsflanschbereich 48 des Auslasskrümmers 12 ist am zweiten Befestigungselement 54 eine zweite Befestigungsflanschabstützfläche 66 vorgesehen. Diese ist bezüglich der zweiten Anlagefläche 22 und somit auch der ersten Anlagefläche 20 mit dem zweiten Keilwinkel W2 geneigt, mit welchem auch die zweite Befestigungselementabstützfläche 50 des zweiten Befestigungsflanschbereichs 48 bezüglich diesen Flächen geneigt ist. Somit wird zwischen der zweiten Befestigungsflanschabstützfläche 66 und der zweiten Anlagefläche 22 eine keilartige Hinterschneidung gebildet, in welche der zweite Befestigungsflanschbereich 48 eingreifend positioniert werden kann. Aufgrund der übereinstimmenden Anwinkelungen der beiden Flächen 50, 66 liegen das zweite Befestigungselement 54 und der Auslasskrümmer 12 im Bereich dieser Flächen unter Herstellung eines eine gleichmäßige Belastung bereitstellenden Flächenkontakts aneinander an. Dort, wo in der Längserstreckungsrichtung des Auslasskrümmers 12 aufeinander folgend die Befestigungsbolzen 58 der zweiten Befestigungsbolzeneinheiten 56 sich aus dem Zylinderkopf 14 heraus erstrecken, können im zweiten Befestigungsflanschbereich 48 zu dessen freien Ende 52 hin offene Aussparungen gebildet sein, in welche die Befestigungsbolzen 58 teilweise eingreifen bzw. durch welche die Befestigungsbolzen 58 sich hindurch erstrecken können.

[0034] Um die im Betrieb auftretenden thermischen und mechanischen Belastungen aufnehmen zu können und eine stabile Anbindung des Auslasskrümmers 12 an den Zylinderkopf 14 zu gewährleisten, sind der Auslasskrümmer 12 und die beiden Befestigungselemente 38, 54 vorzugsweise aus Stahlmaterial, beispielsweise ST52, aufgebaut. Der Zylinderkopf 14 ist beispielsweise aus Aluminiummaterial aufgebaut. Die Befestigungsbolzeneinheiten 30, 56, insbesondere die Befestigungsbolzen 32, 58 derselben, sind vorzugsweise ebenfalls aus Stahlmaterial aufgebaut, welches auch in der Abstützwechselwirkung mit dem Zylinderkopf 14 einerseits und den Befestigungselement 38, 54 andererseits die erforderliche Anbindungsfestigkeit und die Belastbarkeit der Befestigungsbolzen 32, 58 auch quer zu ihren Befestigungsbolzenlängsachsen A1, A2 gewährleistet.

[0035] Zur Anbringung des Auslasskrümmers 12 am Zylinderkopf 14 kann beispielsweise derart vorgegangen werden, dass zunächst die Befestigungsbolzen 58 der zweiten Befestigungsbolzeneinheiten 56, ggf. auch die Befestigungsbolzen 32 der ersten Befestigungsbolzeneinheiten 30, mit der erforderlichen Einbautiefe in den Zylinderkopf 14 eingebracht werden. Darauf folgend wird das zweite Befestigungselement auf die Befestigungsbolzen 58 aufgeschoben und durch die Befestigungsmuttern 62 der zweiten Befestigungsbolzeneinheiten 56 gegen die zweite Anlagefläche 22 des Zylinderkopfs 14 gepresst. Sofern noch nicht geschehen, werden dann die Befestigungsbolzen 32 der ersten Befestigungsbolzeneinheiten 30 mit der erforderlichen Einbautiefe in den Zylinderkopf 14 eingebracht, also z.B. eingeschraubt. Daraufhin wird das in den Figuren nicht dargestellte Dichtungselement auf die zweite Anlagefläche 22 aufgelegt, so dass es im Wesentlichen zwischen den zwei Reihen von Befestigungsbolzen 32, 58 an der für den Einbau vorgesehenen Position liegt. Nachfolgend wird der Auslasskrümmer 12 auf den Zylinderkopf 14 zu bewegt, und zwar derart, dass der zweite Befestigungsflanschbereich 18 mit seiner zweiten Befestigungselementenabstützfläche 50 unter die zweite Befestigungsflanschabstützfläche 66 des zweiten Befestigungselements 54 eingreift.

[0036] Im Verlaufe dieses Vorgangs kann der Auslasskrümmer 12 derart verschwenkt werden, dass dessen erste Anlagefläche 20 sich der zweiten Anlagefläche 22 bzw. dem darauf positionierten Dichtungselement annähert. Bei dieser Bewegung bewegt sich der erste Befestigungsflanschbereich 24 mit den daran ausgebildeten Befestigungsbolzendurchgriffsöffnungen 36 über die Befestigungsbolzen 32 der ersten Befestigungsbolzeneinheiten 30, bis der Auslasskrümmer 12 unter Zwischenlagerung des Dichtungselements flächig bezüglich des Zylinderkopfs 14 abgestützt ist, d.h., die beiden Anlageflächen 20, 22 im Wesentlichen parallel zueinander positioniert sind.

[0037] Nachfolgend wird das erste Befestigungselement 38 mit seinen Befestigungsbolzendurchgriffsöffnungen 42 auf die Befestigungsbolzen 32 der ersten Befestigungsbolzeneinheiten 30 aufgeschoben und somit das erste Befestigungselement 38 mit seiner ersten Befestigungsflanschabstützfläche 40 an der ersten Befestigungselementenabstützfläche 26 anliegend positioniert. Durch Aufbringen und Anziehen der Befestigungsmuttern 46 der ersten Befestigungsbolzeneinheiten 30 wird das erste Befestigungselement 38 gegen den ersten Befestigungsflanschbereich 24 gepresst. Aufgrund der Neigung der Befestigungsbolzen 32 und aufgrund der keilartigen Ausgestaltung des zweiten Befestigungsflanschbereichs 24 können dabei Kräfte entstehen, welche den Auslasskrümmer 12 in den beiden Darstellungen der Fig. 1 und 2 jeweils nach links, also in Richtung auf das am Zylinderkopf 14 festgelegte zweite Befestigungselement 24 zu beaufschlagen bzw. verschieben können.

[0038] Um das Entstehen übermäßig großer Querkräfte, also den Auslasskrümmer 12 im Wesentlichen quer zum Zylinderkopf 14 belastender Kräfte zu vermeiden, ist gemäß den Prinzipien der vorliegenden Erfindung der erste Keilwinkel W1 so gewählt, dass er folgende Bedingung erfüllt:

[0039] Dabei ist µ der im Bereich der aneinander anliegenden ersten Befestigungselementenabstützfläche 26 und ersten Befestigungsflanschabstützfläche 40 auftretende Haftreibungskoeffizient, auch Haftreibbeiwert genannt. Dieser ist im Wesentlichen bestimmt durch die Aufbaumaterialien der beiden mit diesen Flächen 26, 40 aneinander anliegenden Bauteile Auslasskrümmer 12 und erstes Befestigungselement 38. Wie vorangehend angegeben, sind diese beiden Bauteile vorzugsweise aus Stahlmaterial, beispielsweise ST52, aufgebaut, so dass sich in diesem Bereich der gegenseitigen Anlage ein Haftreibungskoeffizient im Bereich von 0,11 bis 0,13 ergeben wird. Dies berücksichtigend, ergibt sich für den ersten Keilwinkel W1, dass dieser gemäß den Prinzipien der vorliegenden Erfindung nicht größer als der zweifache inverse Tangens dieses Haftreibungskoeffizienten ist. Für die angesprochene Materialpaarung ergibt sich somit bei einem Haftreibungskoeffizienten von beispielsweise 0,13 ein oberer Grenzwert für diesen ersten Keilwinkel W1 im Bereich von etwa 14,81°. Bei einer besonders bevorzugten Ausgestaltung sollte dieser erste Keilwinkel W1 jedoch nicht größer als der einfache inverse Tangens des Haftreibungskoeffizienten sein, sollte also nicht größer als 7,41° sein.

[0040] Bei Auswahl des ersten Keilwinkels W1 im vorangehend angegebenen Bereich und insbesondere auch derart, dass der zweite Keilwinkel W2 größer ist als der erste Keilwinkel W1, wird das Auftreten übermäßig großer Kräfte, welche zu einer insbesondere bei thermischer Ausdehnung bzw. Kontraktion übermäßig starken Verschiebung des Auslasskrümmers 12 in Richtung auf das zweite Befestigungselement 54 zu führen können, vermieden. Mit dem Vermeiden einer übermäßig starken Verschiebung wird auch vermieden, dass die verschiedenen Befestigungsbolzeneinheiten, insbesondere die ersten Befestigungsbolzeneinheiten 30, aufgrund einer Verschiebung des ersten Befestigungsflanschbereichs 24 bezüglich des ersten Befestigungselements 38 in der Darstellung der Fig. 1 nach links gelockert werden bzw. ein erforderliches Anziehdrehmoment auch über eine längere Betriebsdauer hinweg nicht aufrechterhalten bleibt. Gleichwohl ermöglicht die keilartige Ausgestaltung insbesondere des ersten Befestigungsflanschbereichs 24 die im Betrieb einer Brennkraftmaschine unvermeidbar auftretenden thermisch bedingten Ausdehnungen bzw. Kontraktionen der verschiedenen Bauteile, ohne einer undefinierten, übermäßigen Relativbewegung zwischen dem Auslasskrümmer 12 und dem Zylinderkopf 14 bzw. einem Lockern der Befestigungsbolzeneinheiten.

[0041] Bei einer besonders bevorzugten Ausgestaltungsart kann vorgesehen sein, dass der erste Keilwinkel W1 im Wesentlichen dem inversen Tangens des Haftreibbeiwertes µ entspricht. In diesem Falle entspricht also der erste Keilwinkel W1 im Wesentlichen dem Reibwinkel bzw. Reibkegelwinkel. Somit kann sichergestellt werden, dass wesentliche Querkräfte, die zu einer Verschiebung des Zylinderkopfes 14 führen, nicht auftreten. Wird der erste Keilwinkel W1 so gewählt, dass er etwas größer ist als der inverse Tangens des Haftreibbeiwertes µ, so können zwar begrenzte Querkräfte auftreten, eine übermäßige Belastung des Zylinderkopfes 14 in Querrichtung wird jedoch vermieden.

[0042] Es sei abschließend darauf hingewiesen, dass die erfindungsgemäße Ausgestaltung einer Befestigungsanordnung bzw. einer damit aufgebauten Brennkraftmaschine insbesondere dort in besonders vorteilhafter Weise realisiert werden kann, wo im Betrieb große mechanische und thermische Belastungen auftreten, also dort, wo der Auslasskrümmer am Zylinderkopf festgelegt ist. Grundsätzlich könnte eine derartige Befestigungsanordnung jedoch auch zur Festlegung eines Einlasskrümmers an einem Zylinderkopf genutzt werden.

1. Befestigungsanordnung zur Festlegung eines Auslasskrümmers (12) an einem Zylinderkopf

(14) einer Brennkraftmaschine, wobei der Auslasskrümmer (12) eine im Wesentlichen

plane erste Anlagefläche (20) zur Abstützung bezüglich einer im Wesentlichen planen

zweiten Anlagefläche (22) des Zylinderkopfes (14) aufweist, wobei der Auslasskrümmer

(12) in einem ersten Befestigungsrandbereich (16) einen keilartigen ersten Befestigungsflanschbereich

(24) mit einer bezüglich der ersten Anlagefläche (20) mit einem ersten Keilwinkel

(W1) geneigten ersten Befestigungselementenabstützfläche (26) aufweist, wobei ein erstes

Befestigungselement (38) vermittels wenigstens einer bezüglich des Zylinderkopfes

(14) sich abstützenden oder abstützbaren ersten Befestigungsbolzeneinheit (30) mit

einer ersten Befestigungsflanschabstützfläche (40) gegen die erste Befestigungselementenabstützfläche

(26) gepresst oder pressbar ist, wobei eine erste Befestigungsbolzenlängsachse (A1) der wenigstens einen ersten Befestigungsbolzeneinheit (30) mit einem ersten Längsachsenwinkel

(L1) bezüglich der zweiten Anlagefläche (22) ausgehend von dem Zylinderkopf (14) in Richtung

auf ein freies Ende (28) des ersten Befestigungsflanschbereichs (24) zu geneigt ist,

dadurch gekennzeichnet, dass für den ersten Keilwinkel (W1) und einen Haftreibungskoeffizienten (µ) der Reibwechselwirkung des ersten Befestigungselements

(38) bezüglich des Auslasskrümmers (12) gilt:

wobei:

wobei:

W1 der erste Keilwinkel ist,

µ der Haftreibungskoeffizient ist.

2. Befestigungsanordnung nach Anspruch 1, dadurch gekennzeichnet, dass für den ersten Keilwinkel (W1) und den Haftreibungskoeffizienten (µ) gilt:

vorzugsweise

vorzugsweise

3. Befestigungsanordnung nach Anspruch 1, dadurch gekennzeichnet, dass für den ersten Keilwinkel (W1) und den Haftreibungskoeffizienten (µ) gilt:

4. Befestigungsanordnung nach einem der Ansprüche 1-3, dadurch gekennzeichnet, dass das erste Befestigungselement (38) eine zu einer ersten Befestigungsbolzenlängsachse

(A1) der wenigstens einen ersten Befestigungsbolzeneinheit (30) im Wesentlichen orthogonale

erste Befestigungsbolzeneinheitabstützfläche (44) zur Abstützung der wenigstens einen

ersten Befestigungsbolzeneinheit (30) bezüglich des ersten Befestigungselements (38)

aufweist.

5. Befestigungsanordnung nach einem der Ansprüche 1-4, dadurch gekennzeichnet, dass die erste Befestigungsbolzenlängsachse (A1) der wenigstens einen ersten Befestigungsbolzeneinheit (30) mit einem ersten Längsachsenwinkel

(L1) bezüglich der zweiten Anlagefläche (22) ausgehend von dem Zylinderkopf (14) in Richtung

auf ein freies Ende (28) des ersten Befestigungsflanschbereichs (24) zu im Bereich

zwischen 50° und 70°, bevorzugt mit etwa 60°, geneigt ist.

6. Befestigungsanordnung nach einem der Ansprüche 1-5, dadurch gekennzeichnet, dass der Auslasskrümmer (12) in einem zweiten Befestigungsrandbereich (18) einen dem ersten

Befestigungsflanschbereich (24) im Wesentlichen entgegengesetzt orientierten zweiten

Befestigungsflanschbereich (48) mit einer bezüglich der ersten Anlagefläche (20) mit

einem zweiten Keilwinkel (W2) geneigten zweiten Befestigungselementenabstützfläche (50) aufweist, wobei ein zweites

Befestigungselement (54) vermittels wenigstens einer bezüglich des Zylinderkopfes

(14) sich abstützenden oder abstützbaren zweiten Befestigungsbolzeneinheit (56) gegen

den Zylinderkopf (14) gepresst oder pressbar ist und eine bezüglich der zweiten Anlagefläche

(22) mit dem zweiten Keilwinkel (W2) geneigte zweite Befestigungsflanschabstützfläche (66) ausweist.

7. Befestigungsanordnung nach Anspruch 6, dadurch gekennzeichnet, dass eine zweite Befestigungsbolzenlängsachse (A2) der wenigstens einen zweiten Befestigungsbolzeneinheit (56) bezüglich der zweiten

Anlagefläche (22) mit einem zweiten Längsachsenwinkel (L2) angeordnet ist, wobei der zweite Längsachsenwinkel (L2) im Bereich von 90° liegt.

8. Befestigungsanordnung nach Anspruch 6 oder 7, dadurch gekennzeichnet, dass der zweite Keilwinkel (W2) größer ist als der erste Keilwinkel (W1).

9. Befestigungsanordnung nach einem der Ansprüche 6-8, dadurch gekennzeichnet, dass das zweite Befestigungselement (54) eine zur zweiten Befestigungsbolzenlängsachse

(A2) der wenigstens einen zweiten Befestigungsbolzeneinheit (56) im Wesentlichen orthogonale

zweite Befestigungsbolzeneinheitabstützfläche (60) zur Abstützung der wenigstens einen

zweiten Befestigungsbolzeneinheit (56) bezüglich des zweiten Befestigungselements

(54) aufweist.

10. Befestigungsanordnung nach einem der Ansprüche 1-9, dadurch gekennzeichnet, dass der Auslasskrümmer (12) aus Stahl, vorzugsweise ST52, aufgebaut ist, oder/und dass

das erste Befestigungselement (38) aus Stahl, vorzugsweise ST52, aufgebaut ist, oder/und

dass der Haftreibungskoeffizient (µ) im Bereich von 0,10 bis 0,14, vorzugweise im

Bereich von 0,11 bis 0,13 liegt.

11. Befestigungsanordnung nach einem der Ansprüche 1-10, dadurch gekennzeichnet, dass-eine erste Befestigungsbolzenlängsachse (A1) der wenigstens einen ersten Befestigungsbolzeneinheit (30) in einer zur zweiten

Anlagefläche (22) im Wesentlichen orthogonalen Ebene liegt.

12. Befestigungsanordnung nach einem der Ansprüche 1-11, dadurch gekennzeichnet, dass ein Befestigungsbolzen (32) der wenigstens einen ersten Befestigungsbolzeneinheit

(30) eine Befestigungsbolzendurchgriffsöffnung (42) in dem ersten Befestigungselement

(38) im Wesentlichen ohne Bewegungsspiel quer zur ersten Befestigungsbolzenlängsachse

(A1) durchsetzt.

13. Brennkraftmaschine, insbesondere für ein Kraftfahrzeug, umfassend einen an einem Zylinderblock

festgelegten Zylinderkopf (14) und einen vermittels einer Befestigungsanordnung (10)

nach einen der vorangehenden Ansprüche an dem Zylinderkopf (14) festgelegten Auslasskrümmer

(12).

1. Fastening device for fixing an exhaust manifold (12) on a cylinder head (14) of an

internal combustion engine, wherein the exhaust manifold (12) has an essentially flat

first contact surface (20) for supporting in relation to an essentially flat second

contact surface (22) of the cylinder head (14), wherein the exhaust manifold (12)

has, in a first fastening edge area (16), a wedge-like first fastening flange area

(24) with a first fastening element support surface (26) inclined in relation to the

first contact surface (20) with a first wedge angle (W1); wherein a first fastening element (38) is pressed or can be pressed against the

first fastening element support surface (26) with a first fastening flange support

surface (40) by means of at least one first fastening bolt unit (30) that is supported

or can be supported in relation to the cylinder head (14);

wherein a first fastening bolt longitudinal axis (A1) of the at least one first fastening bolt unit (30) is inclined at a first longitudinal axis angle (L1) in relation to the second contact surface (22) starting from the cylinder head (14) in the direction of a free end (28) of the first fastening flange area (24),

characterized in that

the first wedge angle (W1) and a coefficient of static friction (µ) of the frictional interaction of the first fastening element (38) in relation to the exhaust manifold (12) is defined by

in which

wherein a first fastening bolt longitudinal axis (A1) of the at least one first fastening bolt unit (30) is inclined at a first longitudinal axis angle (L1) in relation to the second contact surface (22) starting from the cylinder head (14) in the direction of a free end (28) of the first fastening flange area (24),

characterized in that

the first wedge angle (W1) and a coefficient of static friction (µ) of the frictional interaction of the first fastening element (38) in relation to the exhaust manifold (12) is defined by

in which

W1 is the first wedge angle, and

µ is the coefficient of static friction.

2. Fastening device in accordance with claim 1, characterized in that the first wedge angle (W1) and the coefficient of static friction (µ) are defined by:

preferably

preferably

3. Fastening device in accordance with claim 1, characterized in that the first wedge angle (W1) and the coefficient of static friction (µ) are defined by

4. Fastening device in accordance with one of the claims 1-3, characterized in that the first fastening element (38) has a first fastening bolt unit support surface

(44) that is essentially at right angles to a first fastening bolt longitudinal axis

(A1) of the at least one first fastening bolt unit (30) for supporting the at least one

first fastening bolt unit (30) in relation to the first fastening element (38).

5. Fastening device in accordance with one of the claims 1-4, characterized in that the first fastening bolt longitudinal axis (A1) of the at least one first fastening bolt unit (30) is inclined at a first longitudinal

axis angle (L1) in relation to the second contact surface (22) starting from the cylinder head (14)

in the direction of a free end (28) of the first fastening flange area (24) in the

range of 50º to 70º, preferably about 60º.

6. Fastening device in accordance with one of the claims 1-5, characterized in that the exhaust manifold (12) has, in a second fastening edge area (18), a second fastening

flange area (48) oriented essentially opposite the first fastening flange area (24)

with a second fastening element support surface (50) inclined in relation to the first

contact surface (20) at a second wedge angle (W2), wherein a second fastening element (54) is pressed or can be pressed against the

cylinder head (14) by means of at least one second fastening bolt unit (56) that is

supported or can be supported in relation to the cylinder head (14) and has a second

fastening flange support surface (66) inclined in relation to the second contact surface

(22) at the second wedge angle (W2).

7. Fastening device in accordance with claim 6, characterized in that a second fastening bolt longitudinal axis (A2) of the at least one second fastening bolt unit (56) is arranged at a second longitudinal

axis angle (L2) in relation to the second contact surface (22), wherein the second longitudinal

axis angle (L2) is in the range of 90º.

8. Fastening device in accordance with claim 6 or 7, characterized in that the second wedge angle (W2) is greater than the first wedge angle (W1).

9. Fastening device in accordance with one of the claims 6-8, characterized in that the second fastening element (54) has a second fastening bolt unit support surface

(60) extending essentially at right angles to the second fastening bolt longitudinal

axis (A2) of the at least one second fastening bolt unit (56) for supporting the at least

one second fastening bolt unit (56) in relation to the second fastening element (54).

10. Fastening device in accordance with one of the claims 1-9, characterized in that the exhaust manifold (12) is made of steel, preferably ST52, or/and that the first

fastening element (38) is made of steel, preferably ST52, or/and that the coefficient

of static friction (µ) is in the range of 0.10 to 0.14, preferably in the range of

0.11 to 0.13.

11. Fastening device in accordance with one of the claims 1-10, characterized in that a first fastening bolt longitudinal axis (A1) of the at least one first fastening bolt unit (30) is located in a plane that is

essentially at right angles to the second contact surface (22).

12. Fastening device in accordance with one of the claims 1-11, characterized in that a fastening bolt (32) of the at least one first fastening bolt unit (30) passes through

a fastening bolt passage opening (42) in the first fastening element (38) essentially

without clearance of motion at right angles to the first fastening bolt longitudinal

axis (A1).

13. Internal combustion engine, especially for a motor vehicle, comprising a cylinder

head (14) fixed on a cylinder block and an exhaust manifold (12) fixed on the cylinder

head (14) by means of a fastening device (10) in accordance with one of the above

claims.

1. Arrangement de fixation pour fixer un tuyau d'échappement (12) à une tête de cylindre

(14) d'un moteur à combustion interne, le tuyau d'échappement (12) ayant une première

surface de contact (20) essentiellement plane pour un support en relation à une deuxième

surface de contact (22) essentiellement plane de la tête de cylindre (14), où le tuyau

d'échappement (12) comprend dans une première périphérie de fixation (16), une première

région de bride de fixation (24) en cône avec une première surface de support de membre

de fixation (26) inclinée par rapport à la première surface d'appui (20) par un premier

angle d'attaque (W1); où un premier membre de fixation (38) est poussé ou peut être poussé contre la

première surface de support de membre de fixation (26) avec une première surface de

support de bride de fixation (40) au moyen d'au moins d'une unité de boulon de fixation

(30) qui est supportée ou peut être supportée par rapport à la tête de cylindre (14)

;

où un premier axe longitudinal de boulon de fixation (A1) de ladite au moins une unité de boulon de fixation (30) est incliné par un premier angle d'axe longitudinal (L1) par rapport à la deuxième surface d'appui (22) partant de la tête de cylindre (14) dans le sens d'une extrémité libre (28) de la première région de bride de fixation (24),

caractérisé en ce que

le premier angle d'attaque (W1) et un coefficient de friction statique (µ) de l'interaction de friction du premier membre de fixation (38) par rapport au tuyau d'échappement (12) est défini par

où

où un premier axe longitudinal de boulon de fixation (A1) de ladite au moins une unité de boulon de fixation (30) est incliné par un premier angle d'axe longitudinal (L1) par rapport à la deuxième surface d'appui (22) partant de la tête de cylindre (14) dans le sens d'une extrémité libre (28) de la première région de bride de fixation (24),

caractérisé en ce que

le premier angle d'attaque (W1) et un coefficient de friction statique (µ) de l'interaction de friction du premier membre de fixation (38) par rapport au tuyau d'échappement (12) est défini par

où

W1 est le premier angle d'attaque, et

µ est le coefficient de friction statique.

2. Arrangement de fixation selon la revendication 1, caractérisé en ce que le premier angle d'attaque (W1) et le coefficient de friction statique (µ) sont définis par :

de préférence

de préférence

3. Arrangement de fixation selon la revendication 1, caractérisé en ce que le premier angle d'attaque (W1) et le coefficient de friction statique (µ) sont définis par :

4. Arrangement de fixation selon une des revendications 1-3, caractérisé en ce que le premier membre de fixation (38) comprend une première surface de support d'unité

de boulon de fixation (44) qui est essentiellement orthogonal à un premier axe longitudinal

de boulon de fixation (A1) de ladite au moins une unité de boulon de fixation (30) pour supporter ladite au

moins une première unité de boulon de fixation (30) par rapport au premier membre

de fixation (38).

5. Arrangement de fixation selon une des revendications 1-4, caractérisé en ce que le premier axe longitudinal de boulon de fixation (A1) de ladite au moins une unité de boulon de fixation (30) est incliné par un premier

angle d'axe longitudinal (L1) par rapport à la deuxième surface de contact (22) à partir de la tête de cylindre

(14) dans le sens d'une extrémité libre (28) de la première région de bride de fixation

(24) dans une gamme comprise entre 50º et 70º, de préférence d'environ 60º.

6. Arrangement de fixation selon une des revendications 1-5, caractérisé en ce que le tuyau d'échappement (12) comprend dans une deuxième région de bord de fixation

(18) une deuxième région de bride de fixation (48) orientée essentiellement dans un

sens opposé à la première région de bride de fixation (24) avec une deuxième surface

de support de membre de fixation (50) inclinée par rapport à la première surface de

contact (20) par un deuxième angle d'attaque (W2), où un deuxième membre de fixation (54) est poussé ou peut être poussé contre la

tête de cylindre (14) au moyen d'au moins une deuxième unité de boulon de fixation

(56) qui est supporté ou peut être supporté par rapport à la tête de cylindre (14)

et comprend une deuxième surface de support de bride de fixation (66) inclinée par

rapport à la deuxième surface de contact (22) par le deuxième angle d'attaque (W2).

7. Arrangement de fixation selon la revendication 6, caractérisé en ce qu'un deuxième axe longitudinal de boulon de fixation (A2) de ladite au moins une deuxième unité de boulon de fixation (56) est arrangé avec

un deuxième angle d'axe longitudinal (L2) par rapport à la deuxième surface de contact (22), le deuxième angle d'axe longitudinal

(L2) étant d'environ 90º.

8. Arrangement de fixation selon la revendication 6 ou 7, caractérisé en ce que le deuxième angle d'attaque (W2) est plus grand que le premier angle d'attaque (W1).

9. Arrangement de fixation selon une des revendications 6-8, caractérisé en ce que le deuxième membre de fixation (54) comprend une deuxième surface de support d'unité

de boulon de fixation (60) s'étendant essentiellement à angle droit au deuxième axe

longitudinal de boulon de fixation (A2) de ladite au moins une deuxième unité de boulon de fixation (56) pour supporter

ladite au moins une deuxième unité de boulon de fixation (56) par rapport au deuxième

membre de fixation (54).

10. Arrangement de fixation selon une des revendications 1-9, caractérisé en ce que le tuyau d'échappement (12) est fait d'acier, de préférence de ST52, ou/et en ce que le premier membre de fixation (38) est fait d'acier, de préférence de ST52, ou/et

en ce que le coefficient de friction statique (µ) est compris dans la gamme de 0,10 à 0,14,

de préférence dans la gamme de 0,11 à 0,13.

11. Arrangement de fixation selon une des revendications 1-10, caractérisé en ce qu'un premier axe longitudinal de boulon de fixation (A1) de ladite au moins une unité de boulon de fixation (30) est situé dans un plan qui

est essentiellement perpendiculaire à la deuxième surface de contact (22).

12. Arrangement de fixation selon une des revendications 1-11, caractérisé en ce que le boulon de fixation (32) de ladite au moins une unité de boulon de fixation (30)

passe à travers d'une ouverture de passage de boulon de fixation (42) dans le premier

membre de fixation (38) essentiellement sans jeu de mouvement transversalement au

premier axe longitudinal de boulon de fixation (A1).

13. Moteur à combustion interne, en particulier pour un véhicule, comprenant une tête

de cylindre (14) fixé à un bloc-cylindre, et un tuyau d'échappement (12) fixé à la

tête de cylindre (14) au moyen d'un arrangement de fixation (10) selon une des revendications

précédentes.

IN DER BESCHREIBUNG AUFGEFÜHRTE DOKUMENTE

Diese Liste der vom Anmelder aufgeführten Dokumente wurde ausschließlich zur Information des Lesers aufgenommen und ist nicht Bestandteil des europäischen Patentdokumentes. Sie wurde mit größter Sorgfalt zusammengestellt; das EPA übernimmt jedoch keinerlei Haftung für etwaige Fehler oder Auslassungen.

In der Beschreibung aufgeführte Patentdokumente