|

(11) | EP 0 036 689 A1 |

| (12) | EUROPÄISCHE PATENTANMELDUNG |

|

|

|

|

|||||||||||||||||||||||||||

| (54) | Verfahren zum Aufbringen von Phosphatüberzügen |

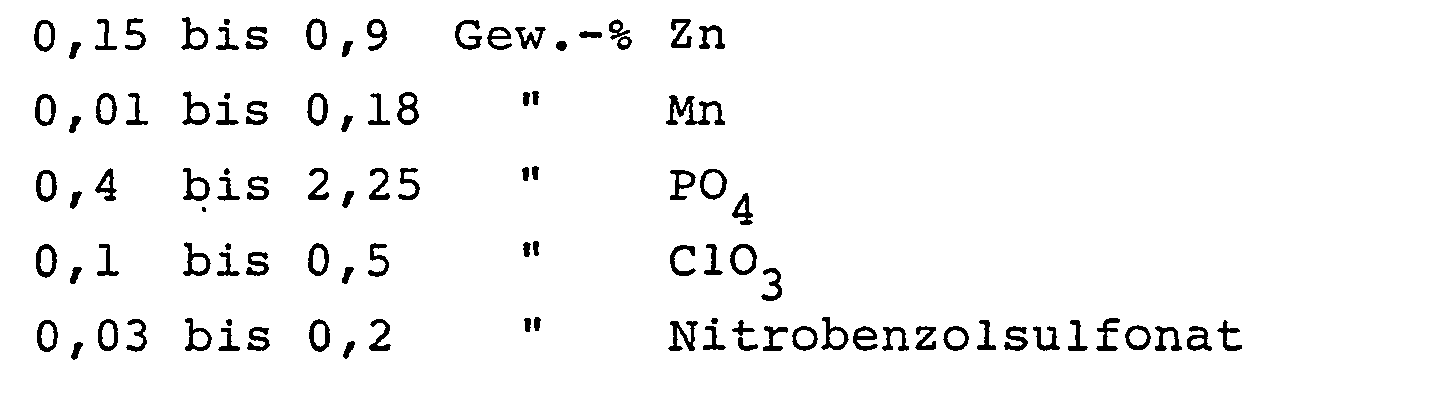

| (57) Beim Aufbringen von Phosphatüberzügen auf Eisen, Zink und/oder Aluminium mittels

einer Zink, Mangan, Phosphat und Beschleuniger enthaltenden Phosphatierungslösung

werden zur Phosphatierung mit hoher Schichtbildungsgeschwindigkeit die Metalloberflächen

mit einer Phosphatierungslösung in Berührung gebracht, deren Mangangehalt 5 bis 33

Gew.-% des Zinkgehaltes beträgt und die als Beschleuniger Chlorat und Nitrobenzolsulfonat

enthält. Vorzugsweise kommt eine Phosphatierungslösung zum Einsatz, die enthält und gegebenenfalls weitere Zusätze, wie Ni-lonen, aliphatische a-Hydroxysäuren und einfache oder komplexe Fluoridionen aufweist. Die Anwendungstemperatur der Phosphatierungslösung beträgt vorzugsweise 25 bis 50°C, insbesondere 25 bis 35°C. |

[0001] Die Erfindung betrifft ein Verfahren zum Aufbringen von Phosphatüberzügen auf Eisen, Zink und/oder Aluminium mittels einer Zink, Mangan, Phosphat und Beschleuniger enthaltenden Phosphatierungslösung.

[0002] Aus der GB-PS 983 924 ist ein Verfahren zum Aufbringen von Phosphatüberzügen auf Eisen- oder Zinkoberflächen durch Spritzbehandlung mit einer Lösung einer Temperatur von 380C oder weniger bekannt, die Zink- und Manganphosphat sowie einen oxidierenden Beschleuniger enthält. Der Mangangehalt der Lösung liegt dabei zwischen 5 und 50 Gew.-% des Zinkgehaltes.

[0003] Weiterhin geht aus der DE-OS 28 18 426 hervor, daß der Eintrag von Borfluorid Vorzüge mit sich bringt und insbesondere zur Bildung von befriedigenden Phosphatschichten auf Aluminium führt bzw. die Qualität der Phosphatschichten auf Eisenoberflächen stark verbessert.

[0004] In den vergangenen Jahren ist eine große Zahl von oxidierenden Beschleunigern für Zink und Phosphat enthaltende Phosphatierungslösungen vorgeschlagen worden. Hierzu zählen Chlorate, Nitrate, organische Nitroverbindungen, wie Natriummetanitrobenzolsulfonat und -dinitrobenzolsulfonat, Wasserstoffperoxid, Nitrite, Bromate und Jodate.

[0005] Die GB-PS 15 42 222 beschreibt die Verwendung von Chlorat und Nitrobenzolsulfonat als Beschleuniger bei einem mit Zink und Phosphat.arbeitenden Phosphatierungsverfahren.

[0006] Trotz der zahlreichen Erwähnung unterschiedlicher oxidierender Beschleuniger sind die bevorzugten Beschleuniger bei den Verfahren gemäß GB-PS 983 924 bzw. gemäß DE-OS 28 18 426 Nitrat, gegebenenfalls mit Nitrit. Auch Chlorat ist als eventueller Zusatz bezeichnet.

[0007] Bei Mischungen, die sowohl Mangan als auch Chlorat enthalten, war zu befürchten, daß sie eine unbefriedigende Lagerstabilität aufweisen würden, die deren Herstellung am Ort und zur Zeit des Verbrauches erforderlich macht. Dies würde Mischungen mit Chlorat weit weniger attraktiv machen als solche, die frei von Chlorat sind.

[0008] Aufgabe der Erfindung ist es, ein Phosphatierverfahren bereitzustellen, das zu einwandfreien, mit dem Untergrund fest verwachsenen Phosphatschichten auf Eisen, Zink und/oder Aluminium führt und das - insbesondere auch bei niedrigen Temperaturen - mit hoher Schichtbildungsgeschwindigkeit abläuft.

[0009] Die Aufgabe wird gelöst, indem das Verfahren der eingangs genannten Art entsprechend der Erfindung derart ausgestaltet wird, daß man die Metalloberflächen mit einer Phosphatierungslösung in Berührung bringt, deren Mangangehalt 5 bis 33 Gew.-% des Zinkgehaltes beträgt und die als Beschleuniger Chlorat und Nitrobenzolsulfonat enthält.

[0010] Eine bevorzugte Ausgestaltung innerhalb des erfindungsgemäßen-Verfahrens besteht darin, eine Phosphatierungslösung einzusetzen, die

enthält.

[0012] Der Mangangehalt sollte insbesondere 5 bis 20 Gew.-%, vorzugsweise 9 bis 13 Gew.-%, des Zinkgehaltes ausmachen.

[0013] Weitere vorteilhafte Ausgestaltungen bestehen darin, die Metalloberflächen mit einer Phosphatierungslösung in Berührung zu bringen, die zusätzlich

bis 0,5 Gew.-%, vorzugsweise 0,01 bis 0,03 Gew.-% Ni-Ionen, und/oder zusätzlich

aliphatische e-Hydroxysäuren bzw. deren wasserlösliche Salze, wie Weinsäure oder Tartrat, in Mengen bis 0,8 Gew.-%, vorzugsweise 0,02 bis 0,2 Gew.-% (berechnet als Tartrat), und/oder zusätzlich

einfaches, insbesondere aber komplexes Fluorid in Mengen bis 0,4 Gew.-%, vorzugsweise 0,05 bis 0,1 Gew.-% (berechnet als F)

enthält.

[0014] Für den Fall eines Fluoridzusatzes ist die Verwendung von Borfluorid - zweckmäßig als freie Säure eingebracht - besonders bevorzugt.

[0015] Neben dem zur Erzielung einer hohen Schichtbildungsgeschwindigkeit erforderlichen Beschleunigerpaar Chlorat und Nitrobenzolsulfonat können auch noch weitere Beschleuniger, insbesondere Nitrat, Verwendung finden. Falls Nitrat eingesetzt wird, sollte dessen Menge unter 2,25 Gew.-% sein. Der bevorzugte Bereich liegt zwischen 0,4 und 1,0 Gew.-%. Nitrit sollte infolge der unvermeidlichen Bildung nitroser Gase möglichst nicht zugesetzt werden. Ansonsten können weitere, im Zusammenhang mit den Verfahren gemäß GB-PS 983 924 und DE-OS 28 18 426 beschriebene Zusätze vorgenommen werden.

[0016] Damit das erfindungsgemäße Verfahren insbesondere bei den bevorzugt anzuwendenden Temperaturen von 25 bis 50 °C bzw. besonders vorteilhaft von 25 bis 35 C in hinreichend kurzer Zeit zur erwünschten Phosphatschichtausbildung führt, sollte der pH-Wert der Phosphatierungslösung 3,4 bis 4,4 betragen.

[0018] Die beim erfindungsgemäßen Verfahren zur Anwendung kommende Phosphatierungslösung kann durch Auflösen der Komponenten in Wasser hergestellt werden. Vorzugsweise wird sie durch Verdünnen von Konzentraten, die die wirksamen Komponenten im gleichen Verhältnis wie in der arbeitenden Phosphatierungslösung enthalten, gewonnen.

[0019] Der Kontakt zwischen Metalloberfläche und Phosphatierungslösung erfolgt üblicherweise durch Spritzen und beträgt dabei etwa 50 bis 120, vorzugsweise 80 Sekunden. Zuvor sollten die Metalloberflächen in konventioneller Weise gereinigt und gespült werden. Nach der Phosphatierungsschichtausbildung kann z.B. mit einer verdünnten wäßrigen Lösung von Chromverbindungen gespült und dann getrocknet werden.

Beispiel

[0022] Stahlbleche, die zuvor mit einer alkalischen Reinigungslösung einer Gesamtalkalinität von 26 Punkten bei 35 °C während 90 Sekunden durch Spritzbehandlung gereinigt und dann mit Wasser gespült worden waren, wurden mit der vorgenannten Phosphatierungslösung 80 Sekunden bei 30 C im Spritzen behandelt. Anschließend wurde mit Wasser und mit destilliertem Wasser gespült und durch Preßluft getrocknet.

[0024] Die Bleche wurden dann mit einem Lack (ED 3002 der Firma International Paints) kathodisch elektrotauchlackiert und bei 1820C während 20 Minuten im Ofen getrocknet. Die Trockenfilmdicke des Lackes war 18 µm.

[0025] Danach wurden die Bleche mit einem Kreuzschnitt versehen und dem Salzsprühtest gemäß ASTM B 117-64 während einer Zeitdauer von 500 Stunden unterworfen. Nach Abschluß des Testes wurde zur Ermittlung der Menge gelösten Lackes Klebeband über die Kreuzschnittstellen geklebt und wieder abgezogen. Es wurde keine Lackentfernung beobachtet.

1. Verfahren zum Aufbringen von Phosphatüberzügen auf Eisen, Zink und/oder Aluminium

mittels einer Zink, Mangan, Phosphat und Beschleuniger enthaltenden Phosphatierungslösung,

dadurch gekennzeichnet, daß man die Metalloberflächen mit einer Phosphatierungslösung

in Berührung bringt, deren Mangangehalt 5 bis 33 Gew.-% des Zinkgehaltes beträgt und

die als Beschleuniger Chlorat und Nitrobenzolsulfonat enthält.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Metalloberflächen

mit einer Phosphatierungslösung in Berührung bringt, die

enthält.

enthält.

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man die Metalloberflächen

mit einer Phosphatierungslösung in Berührung bringt, die

enthält.

enthält.

4. Verfahren nach Anspruch 1, 2 oder 3, dadurch gekennzeichnet, daß man die Metalloberflächen

mit einer Phosphatierungslösung in Berührung bringt, die zusätzlich bis 0,5 Gew.-%,

vorzugsweise 0,01 bis 0,03 Gew.-%, Ni-Ionen enthält.

5. Verfahren nach Anspruch l, 2, 3 oder 4, dadurch gekennzeichnet, daß man die Metalloberflächen

mit einer Phosphatierungslösung in Berührung bringt, die zusätzlich aliphatische α-Hydroxysäuren

bzw. deren wasserlösliche Salze, wie Weinsäure oder Tartrat, in Mengen bis 0,8 Gew.-%,

vorzugsweise 0,02 bis 0,2 Gew.-% (berechnet als Tartrat), enthält.

6. Verfahren nach einem oder mehreren der Ansprüche 1 bis 5, dadurch gekennzeichnet,

daß man die Metalloberflächen mit einer Phosphatierungslösung in Berührung bringt,

die zusätzlich einfaches, insbesondere aber komplexes Fluorid in Mengen bis 0,4 Gew.-%,

vorzugsweise 0,05 bis 0,1 Gew.-% (berechnet als F), enthält.

7. Verfahren nach einem oder mehreren der Ansprüche 1 bis 6, dadurch qekennzeichnet,

daß man die Metalloberflächen mit einer Phosphatierungslösung in Berührung bringt,

deren pH-Wert 3,4 bis 4,4 beträgt.

8. Verfahren nach einem oder mehreren der Ansprüche 1 bis 7, dadurch gekennzeichnet,

daß man die Metalloberflächen mit einer Phosphatierungslösung in Berührung bringt,

deren - Temperatur 25 bis 50°C, vorzugsweise 25 bis 35°C, beträgt.